非水系纳米流体热再生液流电池串联堆性能特性

李洞,王倩倩,张亮,李俊,付乾,朱恂,廖强

(1 重庆大学低品位能源利用及系统教育部重点实验室,重庆 400030;2 重庆大学工程热物理研究所,重庆 400030)

在工业生产中,低品位热能(<130℃)占工业总能耗的10%~50%,极具回收利用的潜力[1]。有效回收利用低品位热能可以缓解能源短缺问题[2]。现已有多种低温热电转化技术被研究用于回收低品位热能。其中,有机朗肯循环系统[3-4]、卡琳娜循环[5]、基于塞贝克效应的固态热电系统[6]和基于膜的热渗透系统[7]等技术开启了低温余热回收的先河。然而,这些技术较为复杂的系统和较高的成本,限制了它们的开发[8]。近期,热再生电池(thermal regenerative batteries,TRB)技术被证明可将低品位热能高效地转化为电能,且具有较高的功率密度和相对卡诺效率[9]。TRB 技术主要包括产电和热再生两个过程:在产电过程中,活性物质与配体作用,发生氧化还原反应产生电流并形成配合物;在热再生过程中,配合物经低品位热能加热分解,重新分离出配体与活性物质,用于下一次循环。TRB技术由于反应条件温和、系统简单、成本低等优点,在未来的低品位余热回收中很有前景[10]。

目前,TRB 研究主要集中在产电过程相关研究。2015 年,美国院士Logan 团队[11-12]首次提出以氨作为配体的TRB,对其操作参数进行优化。随后,Zhu 等[13]提出一种流动式TRB 结构,通过强化物质传输提高了电池产电功率。在此基础上,构建零间隙结构使电池欧姆内阻大幅度下降,从而性能显著提升[14]。阴阳极电极增减量的平衡是可持续产电的基本要求,然而实际运行中发现较低的阳极库仑效率严重影响了电极使用的可持续性[15]。为此,铜-乙二胺体系和以银-氨体系被应用于TRB 来提升阳极库仑效率[16-17]。此外,二维电极较低的比表面积限制电化学反应速率和电池性能,Zhang 等[18]提出采用三维多孔的泡沫铜电极,通过大幅增加电极比表面提升了电池性能,同时研究发现阳极氨分布不均导致局部电化学反应剧烈,致使电极骨架被腐蚀而断裂,导致产电被终止。为此,该研究团队[19-20]继续提出构建具有稳定骨架的Cu/Ni 复合电极和Cu/C 复合电极,电池产电稳定性和阳极库仑效率得到明显提升。然而,多孔电极内存在较大的传质阻力,电极结构及电池结构的优化设计是强化电池内物质传输的有效途径[21-22]。对于热再生过程,Vicari等[23]首次对热再生过程进行了实验研究,得出了热再生步骤需要温度达到90℃。此后,石雨等[24-25]研究了再生温度以及再生器液面高度对再生过程的影响。近期,Luo 等[26]发现了溶液再生所需温度随着再生压力和Cu2+浓度的增加而升高。

然而,针对以上以氨或乙二胺作为配体的水系TRB,存在着开路电压均相对较低(<0.65V)、配体跨膜渗透严重等关键瓶颈问题,这极大限制了电池输出功率的提升[27-28]。为此,Maye 等[29]提出一种以乙腈作为配体、以碳酸丙烯酯为助溶剂的非水系TRB,其单电池开路电压可达到1.0V以上,突破了水系TRB 开路电压较低的局限;同时,由于该体系阴阳极均有配体参与反应,不存在配体渗透的问题。需要指出的是,现有研究采用矩形电池反应器,较大的电极间距导致了较高的电池内阻,而且未来实际应用对产电输出电压有一定的要求。可见,构建紧凑型非水系热再生液流电池结构及其可拓展性对未来实际应用非常重要,然而尚无相关报道。因此,本文首先研究了电极间距对电池性能的影响规律,提出了紧凑型液流电池结构。为了获得更高的电池输出电压和功率,在此基础上构建串联电堆并研究了关键性影响参数(子电池个数、供液方式、电路联接方式和电解液流量)的影响规律。

1 材料和方法

1.1 紧凑型液流电池及运行

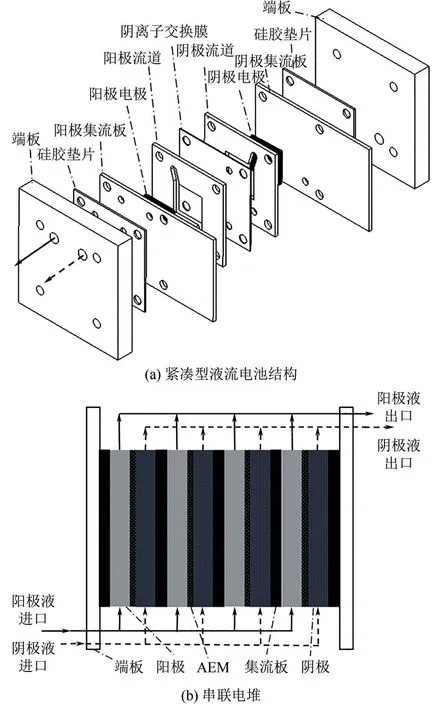

图1中所示的小型电池反应器是一种紧凑型液流电池反应器,为使其形成更加紧密的布置结构,电池的反应腔室由硅胶垫片(50mm×50mm×3mm)构成,反应腔室的体积大小为20mm×20mm×3mm,并且在流道的两侧对角线上开一个孔,用作电解液的入口和出口。将多孔碳质电极与泡沫镍电极(20mm×20mm×3mm)置于阴阳极反应腔室中,并将阴离子交换膜(AEM,FAB-PK-130)隔开。将阳极液导入泡沫镍电极的腔室,同时往多孔碳质电极的腔室引入阴极液。另外,反应腔室外侧与钛集流器(50mm×80mm×2mm)紧密接触,并通过集流器将电流导出。储液罐与反应器之间通过硅胶软管(内径3mm、外径5mm)进行连接,蠕动泵为流动提供动力。

图1 紧凑型液流电池结构及串联电堆

实验使用的溶液为乙腈、碳酸丙烯酯(乙腈体积分数为50%)和0.1mol/L 六氟磷酸四乙腈铜(Ⅰ)及0.15mol/L四氟硼酸四乙胺的混合溶液。其中,乙腈作为配体,碳酸丙烯酯作为共溶剂,0.1mol/L六氟磷酸四乙腈铜(Ⅰ)作为反应物,0.15mol/L四氟硼酸四乙胺作为支撑电解质,增加溶液电导率。充电后,阴极液为含0.1mol/L Cu2+、0.15mol/L 支撑电解质的溶液,阳极液则只含0.15mol/L支撑电解质,后续往阳极液中加入的纳米铜粉质量分数为6%~8%。

1.2 实验方法

极化曲线由电化学工作站的线性扫描伏安测试(staircase linear sweep voltammetry,LSV)在开路电压至0.01V 的电压区间,以10mV/s 的扫描速度获得。电化学交流阻抗测试(electrochemical impedance spectroscopy,EIS)在100kHz~0.1Hz 的频率范围内扫描,再将得到的数据通过ZView软件拟合。在单个电池放电过程中,采用15Ω 的恒定外接电阻,通过电化学工作站记录TRB 放电过程中电压变化。4 个电池串联TRB 电堆放电过程中,外接阻值为46Ω的恒定电阻(LSV测试时性能最高处对应的电阻),4 个子电池的输出电压用数据采集器每隔5s 采集1 次,放电结束后再将数据导出,绘制出4个子电池的放电曲线,从而观测电堆放电过程的电压(U)变化及单电池对电堆产电性能的影响。电流(I)利用部分电路欧姆定律I=U/R进行计算,对外输出的电能(E)由E=∫UIdt进行计算,放电量(Q)由Q=∫Idt进行计算,库仑效率(ηQ)为放电量与充电量的百分比,能量密度(Welec)由Welec=E/V进行计算(其中V=20mL,相对于阳极电解液体积)。实验中,除了研究流量对电堆性能的影响外,其余实验部分均采用15mL/min的流量。

1.3 模拟方法

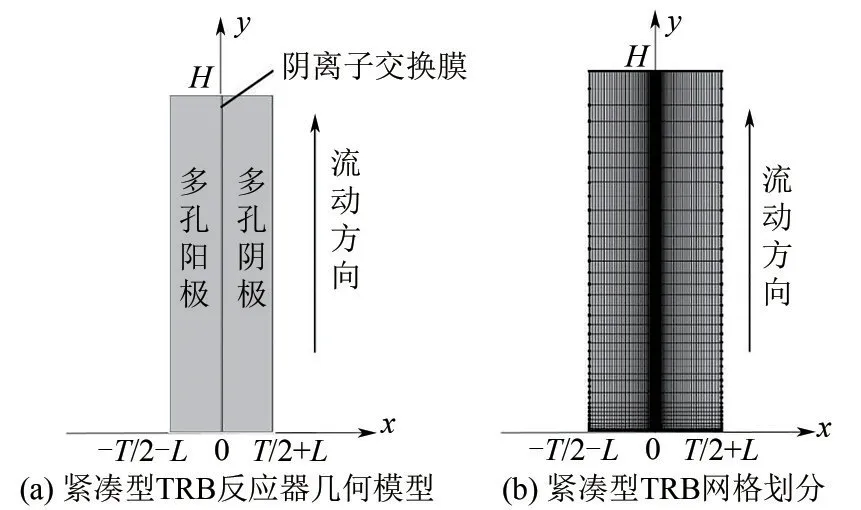

本研究中计算模型及网格划分如图2所示。模型结构采用经典的液流电池模型,由阳极、阴极、阴离子交换膜(AEM)三部分组成,其中多孔电极布满整个阴阳极流动区域。计算区域包括阳极[(-T/2-L)~-T/2区域]、阴极[T/2~(T/2+L)区域]和阴离子交换膜(-T/2~T/2 区域),计算域采用矩形网格划分。模型几何尺寸与反应器实际尺寸一致,其几何参数见表1。

表1 几何区域尺寸参数

图2 紧凑型TRB几何模型及网格划分

由于本模型中沿着垂直于阴离子交换膜方向和流动方向的物质传输才是影响性能的关键,而垂直于流动方向的电极宽度方向没有差异,所以计算模型采用二维模型。已知电极宽度,通过反应面积换算可得到TRB 的性能。模拟计算中,阳极电解液为乙腈、纳米铜和四氟硼酸四乙胺混合溶液,阴极电解液为乙腈、六氟磷酸铜(Ⅱ)和四氟硼酸四乙胺混合溶液。在阳极区乙腈与纳米铜在多孔电极骨架表面发生电化学反应失去电子,生成四乙腈铜(Ⅰ)离子[Cu(CH3CN)4+];阴极铜离子得到电子,与乙腈形成四乙腈铜(Ⅰ)离子;阴离子可自由通过AEM维持电荷平衡,电子流经外电路产生电流。在上述过程中所涉及的相关计算参数见表2。

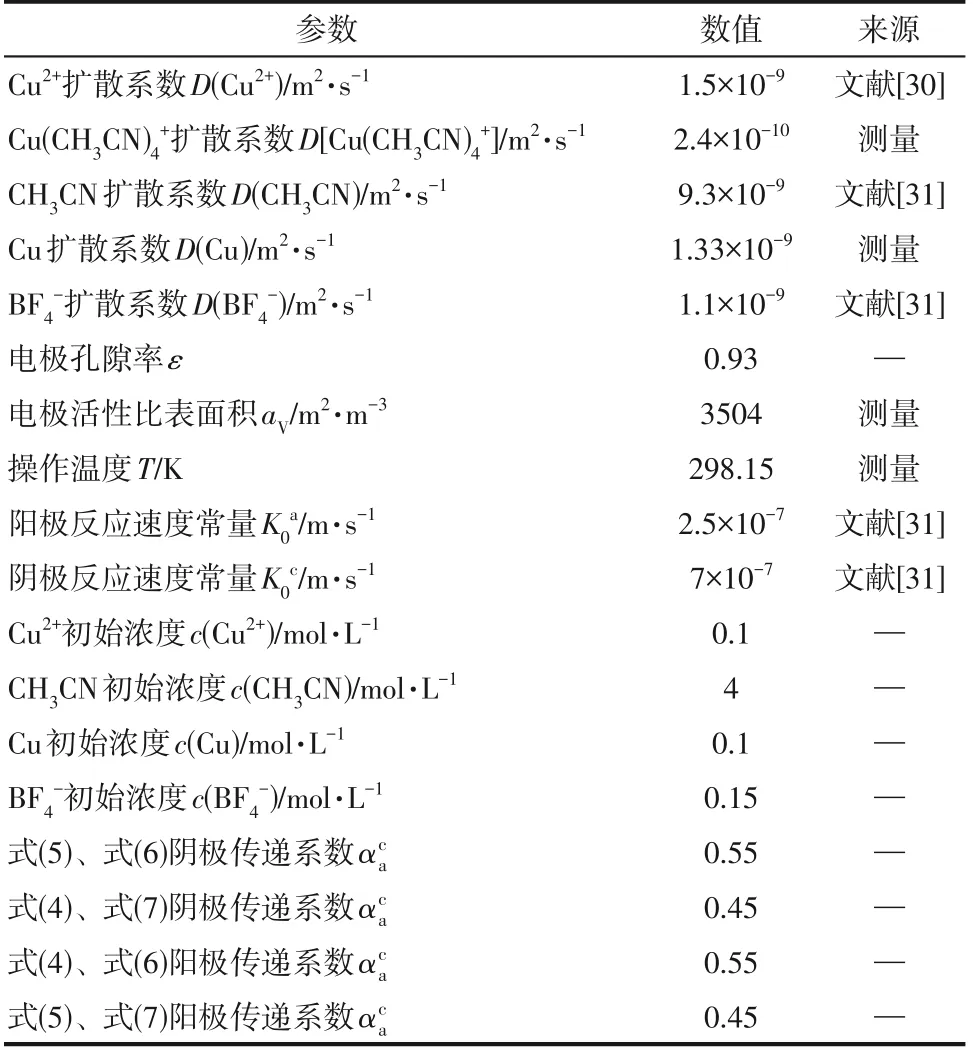

表2 模型中所使用的参数

本模型主要对电池中的传质和电极反应动力学进行了耦合,并对模型作出了以下假设:

(1)电池工作处于等温稳态条件;

(2)电极、电解液和膜的物理性质均为各向同性和均匀性;

(3)纳米铜颗粒流态化良好,以电解质溶液处理;

(4)不考虑电池电化学反应意外的其他反应。

TRB 反应器内的各组分物质传输受改进的Nernst-Planck方程[式(1)]控制。

式中,ci为电解液中各组分的浓度,在阴极电解液中i为Cu2+、CH3CN、和,在阳极电解液中i为Cu(纳米铜颗粒)、CH3CN、Cu和;Ni为物质的通量;Di为物质的扩散系数;Zi为物质的化合价位;ϕe为电解液的离子电势;T为电解液的温度;F为法拉第常数;R为气体常数;u为电解液的速度场,由入口流量v决定。其下端为入口边界条件,上端为出口边界条件,其余为零通量边界条件。

热再生氨电池工作过程中,在阴阳极分别发生铜还原沉积和铜氨络合反应,反应如式(2)、式(3)。

阳极:

阴极:

氧化还原反应发生在多孔电极骨架表面,多孔电极体积电流密度由Butler-Volmer 方程[式(4)、式(5)]确定。

式中,ja、jc分别为阳极和阴极电流密度;aV为电极活性比表面积;n为参与反应的电子数(n=1);η为反应中的过电位;阴阳极交换电流密度和由式(6)、式(7)确定。

式中,cs(Cu2+)、cs(CH3CN)、和cs(Cu)分别为电解液和电极接触面的物质浓度,和为阴阳极反应常数。反应过程中的过电位由式(8)、式(9)确定。

式中,ϕs,e-c、ϕs,e-a分别为阴极、阳极泡沫铜电极与电解液接触的电势;Eth,c、Eth,a分别为阴极、阳极电化学反应电势,由式(10)、式(11)确定。

该方程中,初始阴阳极电解质离子电位ϕe=0;初始阴极电位;初始阳极电位。

最终采用COMSOL Multiphysic软件对所建立的模型进行求解,计算区域如图2所示。为使计算结果可靠,在原有网格数(5765)基础上,分别对网格数量进行了20%的减少和20%的增加,在其他参数相同的情况下,3 种网格数量(4612、5765、6918)下得到的结果差异可忽略。因此,最终采用4612 的网格数进行求解计算,获得TRB 的性能曲线及物质浓度分布。

2 结果与讨论

2.1 单电池性能优化

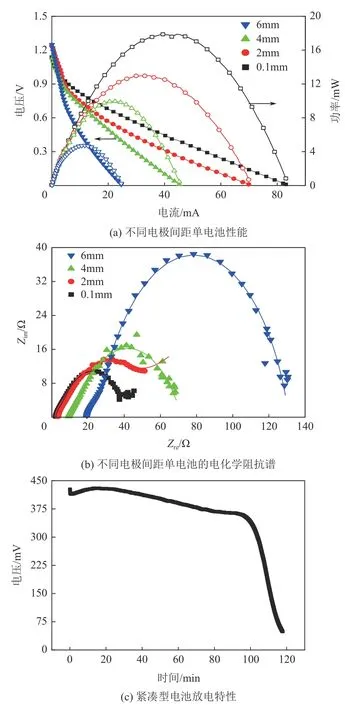

电极间距对电池的性能有着较大影响,缩小电极间距可减小电池欧姆内阻,提升电池性能[19]。如图3(a)所示,本实验测试了在保持其他实验条件不变的情况下电极间距对电池性能的影响。当两电极间距6mm 时,电池最大电流仅为24.7mA,输出功率最大值只有4.7mW;随着电极间距不断降低,电池最大输出功率显著提升。当继续降低电极间距到4mm 和2mm 后,电池最大输出功率分别提升到10.0mW和13.0mW。可见,降低电极间距对电池性能提升有显著效果。为此,将电极与当AEM 紧贴构建紧凑型电池结构,此时电极间距为0.1mm,电池最大电流和最大输出功率提升显著,分别增加到83.1mA和17.9mW。这主要是由于随着电极间距的减小,电池内阻显著下降[图3(b)]。由图3(c)可知,紧凑型电池在外接15Ω 电阻下电池可持续放电100min 左右。放电前期,电池具有较稳定的工作电压,随后电压呈缓慢下降状态,在100min 时工作电压出现明显的下降趋势,这是因为阴极电解液中的二价铜离子浓度随着反应进行不断降低,化学反应速率不断下降,当在100min 时其浓度过低导致传质受限。放电过程中,TRB放出总的电荷量为172C,其库仑效率(ηQ)为89.6%。同时,电池的能量密度(Welec)为924.5Wh/m3,与现有水系TRB水平相当。

图3 不同电极间距对单电池性能的影响及结构优化后紧凑型电池放电特性

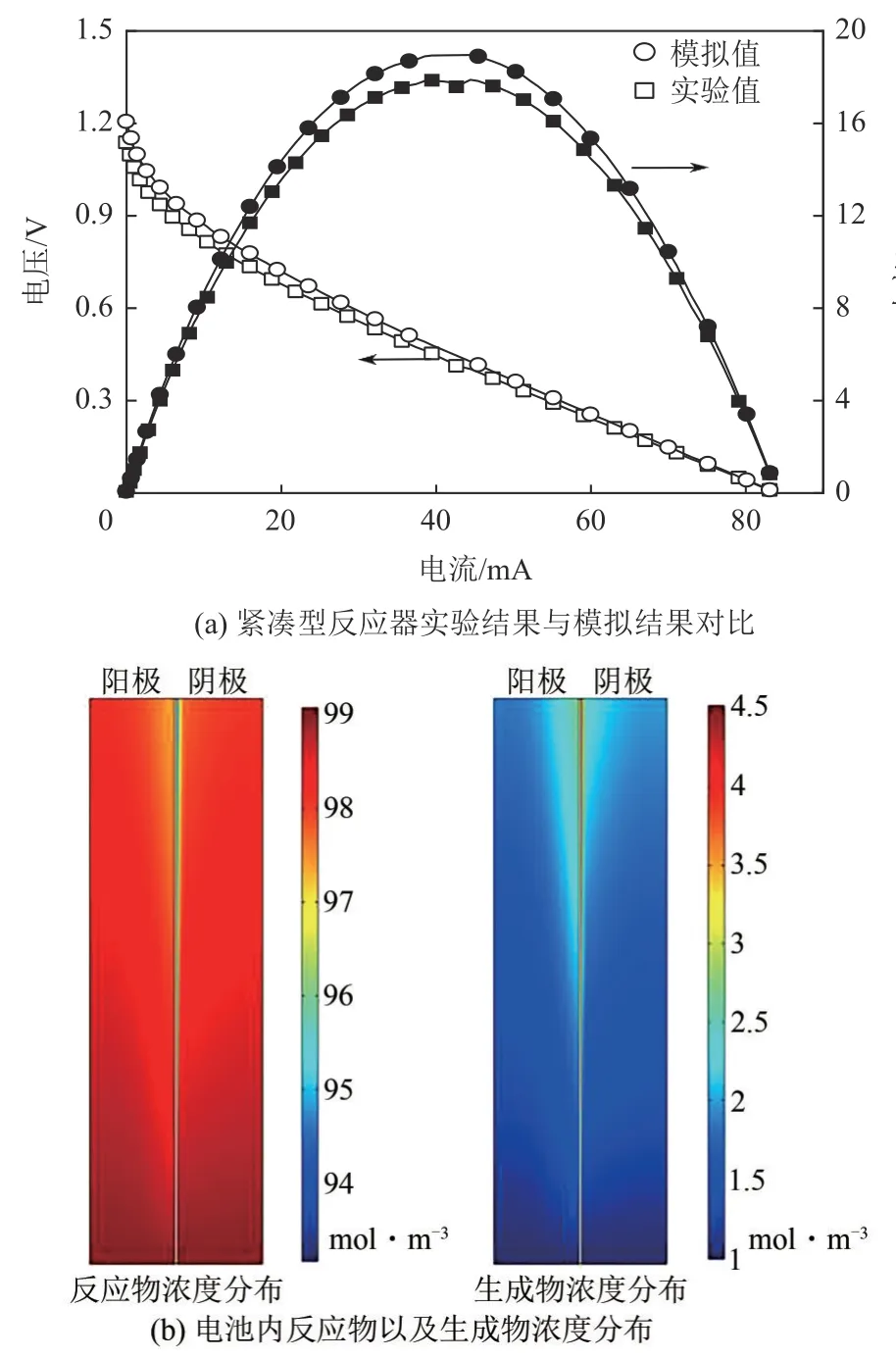

2.2 紧凑型热再生电池数值模拟

根据上述研究,当采用紧凑型反应器时电池性能最佳,后续会采用此结构构建串联电堆。为了阐明紧凑型热再生电池传输特性,本部分通过电池性能数值模拟获得多孔电极内物质分布规律。模型计算区域包含阴离子交换膜(厚度为0.1mm)和阴阳极多孔电极。本模拟针对阴阳极多孔电极内流动方向和垂直于流动方向进行二维数值模拟。为了验证模型准确性,将计算得到的性能曲线与实验测试结果比较,结果表明模拟结果与实验结果误差均在10%以内[图4(a)]。可见,本文建立的紧凑型热再生电池性能数值模拟结果与实验结果吻合良好,所建电池模型具有较好的可靠性。而且模拟值要高于实验值,这可能是因为在实际实验过程中阳极纳米铜流体会存在部分沉降等原因导致反应物分布不均,而在模拟计算中忽略了这一影响。同时,由图4(b)可以看出,由于电极和腔室的厚度较薄,电池多孔电极内物质在垂直于阴离子交换膜的方向上分布较为均匀;随着反应的进行,反应物(Cu2+和纳米铜颗粒)沿着流动方向逐渐降低,而生成物[]则沿着流动方向增加,并且靠近膜的地方浓度变化更为明显。不难看出,对于紧凑型反应器,越靠近膜的多孔电极局部电化学反应更快,这主要是由于更小的欧姆内阻导致较大的局部电流,这表明未来电池放大化过程中不宜沿着垂直膜方向进行电极的体积增大。未来着重于纳米铜颗粒的流态化,应用于更为紧凑的膜电极结构反应器。

图4 紧凑型电池性能特性数值模拟

2.3 供液方式对串联堆性能的影响

考虑到作为电源面向未来实际应用,需构建串联电池堆来提升电堆输出电压。然而,电堆供液方式会影响各子电池中反应物传输,从而影响电化学反应速率和电池性能。为此,实验中以两个子电池构建串联电堆,研究了两种供液方式对电堆性能的影响(图5)。结果表明,采用串联供液的电堆最大电流和最大输出功率分别为73.0mA 和30.1mW。而当采用并联供液后,电堆的最大电流(92.5mA)和最大输出功率(37.8mW)分别提升了26.7%和25.6%。分析可知,当采用串联供液方式时,一方面随着反应的消耗,反应物浓度不断降低,导致第二子电池的反应物浓度下降;另一方面供液路径较长,流经后面子电池内可能发生更多纳米流体沉降,这也会导致后续子电池性能下降,进而致使子电池性能不均,而子电池性能的均一性是保证串联电堆不发生反极现象的关键之一[32]。可见,采用串联供液方式会影响串联电堆物质传输和子电池性能均一性,进而导致电堆性能较低。需要指出的是,除了子电池均一性外,其电池性能提升也非常重要,后续可以通过构建具有高比表面积和较佳传质的分级孔电极[33]和发展新型高效传质反应器[34]来进一步提升单电池性能。为了获得更佳的物质传输效果和子电池性能的均一性,后续串联电堆相关实验中均采用并联供液方式。

图5 供液方式对串联堆性能的影响

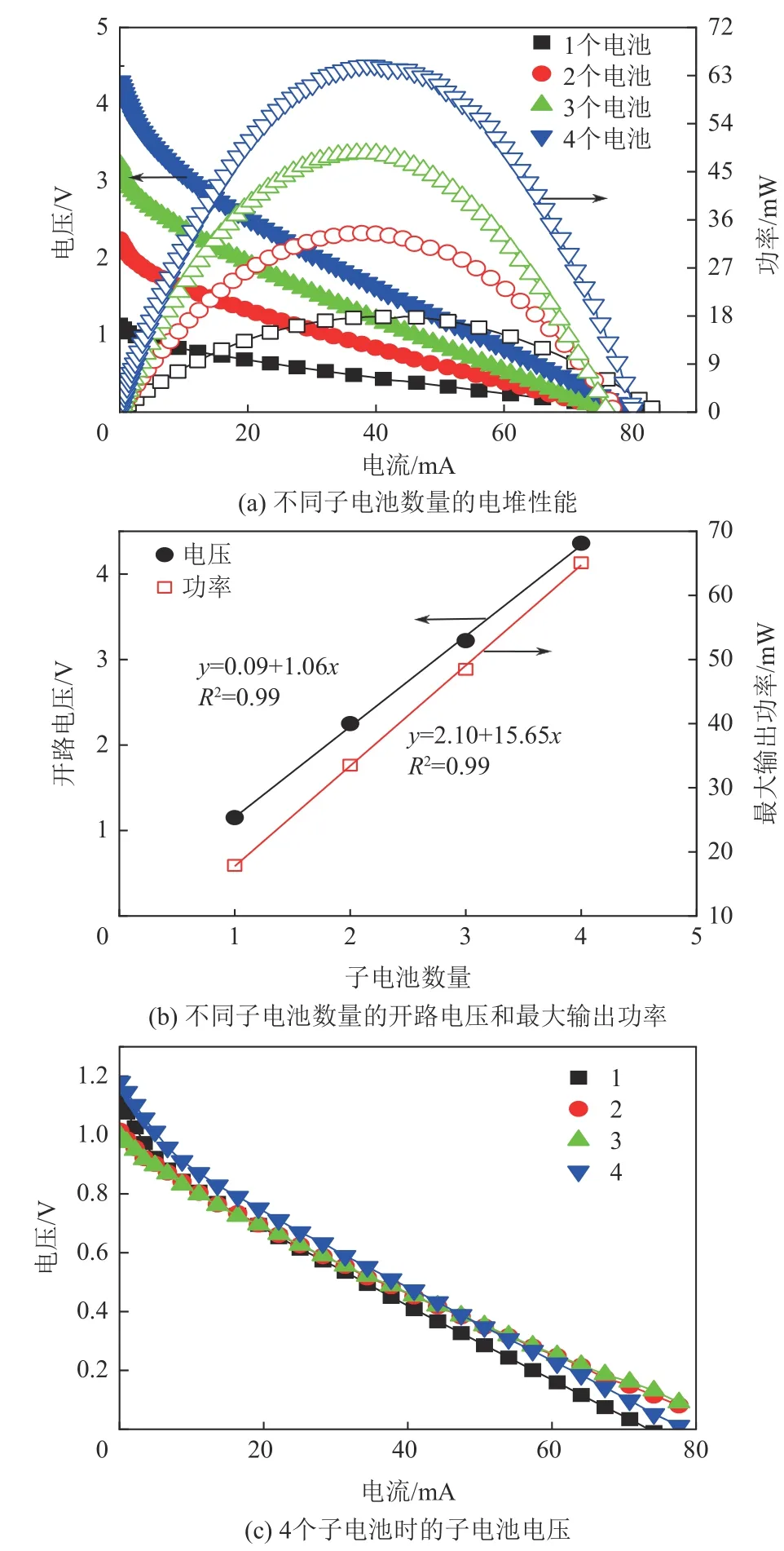

2.4 子电池数量对串联电堆性能的影响

为进一步探究电池的可拓展性,研究了不同子电池数量对串联电堆性能的影响,结果如图6 所示。根据图6(a)可以看出,随着子电池数量的增加,电池堆的性能显著增加,并且当子电池数量从1增加到4时,电堆开路电压和最大输出功率线性增加[图6(b)]。单个子电池时开路电压和最大输出功率分别为1.15V和17.9mW,而4个子电池串联时开路电压和最大输出功率分别增加到4.36V和65.1mW。同时,4个子电池构成的串联电堆在极化测试过程中均未发现子电池电压反极现象[图6(c)]。以上结果表明采用紧凑型结构和并联供液方式的串联电堆具有良好的可拓展性,有利于未来的实际应用。后续仍然需进一步大幅增加子电池数量,进一步缩小子电池之间的性能差异,提升子电池性能和均一性,获得更大的输出功率和电流。

图6 不同子电池数量对串联电堆性能的影响

2.5 连接方式对串联电堆性能的影响

随着子电池数量的增加可采用更多电路连接方式使电堆更加靠近实际应用需求。实验中以两个子电池串联为1个基本电堆单元,研究了2组电堆单元分别通过串联和并联进行组合后对电堆最大功率和电流的影响规律(图7)。2组电堆单元串联时为串联电堆,2组电堆单元并联时为混联电堆。结果表明,电堆单元串联电堆开路电压为2.35V,最大电流和功率分别为92.5mA和37.8mW。采用串联方式可获得更高的工作电压(4.30V,此时最大电流为80.1mA),采用混联方式则可在保持电堆单元工作电压的基础上显著提高输出电流(153.8mA)。然而,对于最大输出功率而言,采用串联方式的电堆最大输出功率(65.1mW)略高于采用混联方式的电堆(64.3mW),这表明电堆的电路连接方式对电堆输出功率并无明显影响,这与前人报道的结果相类似[13]。因此,未来可根据实际的应用需求,选择合适的子电池数量和电路连接方式,以满足实际应用中作为电源的工作电压及输出电流要求。后续研究需进一步增加电堆单元数量,通过串联和并联方式进行更多子电池数量的串联电堆性能特性研究及运行参数优化。

图7 不同连接方式对串联电堆性能的影响

2.6 电解液流量对串联电堆性能的影响

传质是影响电池及电堆中阴阳极电化学反应速率的关键性因素[35]。为了进一步提升这种紧凑型TRB 串联堆的性能,在4 个子电池串联电堆的基础上通过增加流量来强化多孔电极内的物质传输,研究了不同电解液流量对电堆性能的影响,结果如图8所示。在1mL/min 流量下,电堆最大功率为42.2mW。当流量分别增加到5mL/min 和10mL/min时,电堆最大功率分别增加到53.5mW 和65.6mW。当流量继续增加到15mL/min 时,电堆最大功率(70.6mW) 增加了7.6%。当进一步增加流量到20mL/min 时,电堆最大功率达到峰值(72.8mW),相比于1mL/min流量下提升了72.5%。然而,当流量进一步增加到25mL/min 时,电堆功率没有明显提升。分析可知,在低流量下,传质是影响电化学反应的主要限制因素,此时增加流量有效强化了反应物向多孔电解内的传输,进而获得了子电池及电堆性能的提升。然而,当流量增加一定值(20mL/min)后,传质不再是电池性能的主要限制性因素,最大功率并没有获得进一步提升,此时传荷阻力成为当前电池性能提升的限制性因素。可见,物质传输对电化学反应及电堆性能影响较大,一定程度上提升电解液流量有利于提升电堆性能,本文最优电解液流量为20mL/min。然而,需要说明的是,未来实际应用中需要考虑增加电解液流量带来的泵功耗增加,实际的最优电解液流量需权衡产电与泵功耗,以实现电堆系统的净收益最大化;同时,在高流量时,应着重强化电化学反应,进一步提升电池性能。

图8 不同电解液流量下电堆性能和最大输出功率

3 结论

为突破TRB 开路电压较低的局限,采用乙腈作为配体、碳酸丙烯酯作为助溶剂构建铜-乙腈体系,同时采用紧凑型反应器降低电池内阻。为了提升输出电压,构建了串联电堆并研究了子电池个数、供液方式、电路联接方式和电解液流量对电堆性能的影响,其主要结论如下。

(1)采用紧凑型结构的非水系TRB 电池内阻较小,最大输出功率高达17.9mW。在外接电阻15Ω 条件下稳定产电100min,获得的能量密度(924.5Wh/m3)与现有水系TRB水平相当。

(2)不同供液方式对物质传输和串联堆性能有较大影响,采用并联供液获得更佳的传质效果和子电池均一性,获得的电堆性能更高。

(3)一定范围内开路电压与最大功率随着子电池数量线性增加,且未发现子电池反极现象,这表明其可拓展性好。电路连接方式对电堆的输出功率没有明显的影响,但采用混联方式可获得更大输出电流。

(4)串联堆性能随着电解液流量的增加先增加后保持不变,本文中的最佳电解液流量为20mL/min。