多尺度加权CEEMD-1DCNN旋转机械故障诊断

杜文辽,高军杰,杨凌凯,巩晓赟,王宏超,纪莲清

(郑州轻工业大学机电工程学院,河南郑州 450002)

0 前言

旋转机械是应用最为广泛的机械设备,被称为现代工业体系的基石。在实际工作环境中,机械设备常处于高温、高冲击的复杂环境,齿轮、轴承是旋转机械的关键零部件,一旦发生故障,轻则导致生产损失,重则危及人员生命安全[1]。因此,对滚动轴承和齿轮的故障进行诊断具有重要意义。

目前基于数据驱动的旋转机械故障诊断主要包括信号获取、特征提取、故障识别与预测3个步骤[2]。传统的研究过程是经过时域、频域和时频域分析来获取信号特征,由于振动信号往往具有非线性、非平稳的特征,传统的傅里叶变换等信号处理方法无法得到满意的结果。为了解决这一问题,多尺度分析方法,如小波变换[3]、短时傅里叶变换[4]、奇异值分解[5]等得到广泛应用。其中,由HUANG等[6]提出的经验模式分解(EMD)方法可以自适应地将任意信号分解为固有模态函数(IMF),但该方法会产生模式混叠[7]。WU、HUANG[8]提出集合经验模式分解方法(EEMD),该方法有效抑制了混叠现象,但是分解不彻底,影响故障诊断结果的准确率。LIU等[9]利用补充的集合经验模态分解(CEEMD)方法,通过向原始信号中添加成对正负白噪声,然后进行EMD分解,减小了EEMD中残余白噪声对信号的影响。

近年来,深度学习在故障诊断领域获得广泛使用[10]。李恒等人[11]利用短时傅里叶变换将一维振动信号转换成二维矩阵输入到卷积神经网络(CNN),能够自动提取故障特征并实现对轴承的故障诊断。陈仁祥等[12]利用离散小波变换将原始信号构造成时频矩阵,结合卷积神经网络实现了滚动轴承的故障辨识。HOANG、KANG[13]利用振动信号振幅归一化与像素之间的关系将一维信号转换为二维灰度图,结合CNN实现了对滚动轴承的准确诊断。上述学者利用二维CNN对振动信号进行处理,但是二维形式会破坏一维振动信号数据点之间的关联性,导致相关故障信息缺失,同时,一维信号转换为二维图像计算量大、耗时长[14]。周奇才等[15]利用一维深度卷积神经网络(1DCNN)对轴承和齿轮箱进行故障诊断研究,结果表明1DCNN具有很好的特征提取能力。WU等[16]利用一维卷积神经网络对行星变速齿轮箱问题进行了研究,结果表明具有很好的诊断效果。然而振动信号具有非线性、非平稳的特点以及存在噪声干扰,同一特征信息在不同尺度出现,上述方法对信号直接处理,没有考虑信号多个尺度包含的信息。李思琦、蒋志坚[17]提出利用EEMD对信号进行多尺度分解重构,输入到1DCNN中进行故障诊断。徐先峰等[18]利用EMD对信号进行分解,对信号进行重构,构建出突出更多局部特征的一维特征向量输入到1DCNN中完成了对轴承的故障诊断。但是上述学者根据相关系数选取相关性较大的分量作为重构分量,忽略了各个信号对信号特征的贡献度。

针对以上分析,本文作者提出一种基于多尺度加权的互补集合经验模态分解的卷积神经网路的故障诊断方法,利用互补集合经验模态分解(CEEMD)对原始信号进行多尺度分解,然后对分解的信号进行加权重构,构建有利于学习的故障特征。经电机轴承实验和齿轮箱实验验证,该方法具有良好的鲁棒性和稳定性。

1 理论基础

1.1 互补集合经验模态分解

互补集合经验模态分解(CEEMD)是一种基于经验模态分解(EMD)和(EEMD)提出的改进算法,CEEMD在EMD的基础上加入成对的正负白噪声使信号更加均匀,用来抑制EMD分解存在的模态混叠现象,将EMD分解的IMF分量进行集合平均得到最终的IMF分量。CEEMD计算步骤如下:

(1)在原始信号x(t)中加入成对互为相反数形式的白噪声n+(t)、n-(t)得到:

x+(t)=x(t)+n+(t)

x-(t)=x(t)+n-(t)

(1)

式中:n+(t)、n-(t)分别为正负白噪声;x+(t)、x-(t)为加入正负白噪声之后的信号序列。

(2)对加入噪声后的每个信号序列利用EMD分解,分解成一系列IMF分量,第i个信号的第j个分量表示为aij;

(3)对多个分量求集合平均,得到CEEMD信号处理结果。表达式为

(2)

其中:m为对白噪声的处理次数;aj表示分解到的第j个IMF分量。

1.2 多尺度加权数据重构

峭度是用来反映振动信号分布特性的量纲一化指标,对冲击信号敏感,常用来衡量机械信号故障的程度,评价齿轮、轴承信号的冲击特征的强弱。表达式如下;

(3)

其中:K为信号x的峭度指标;n为信号x的长度;μ为信号x的均值。

求取每组IMF分量的峭度值,用峭度值的大小衡量每个分量的重要性,峭度值的大小用Kj表示,p表示IMF分量个数,每个分量占的权重表示为ωj。记为

(4)

得到每个分量占的权重后,对数据进行加权重构得到一维重构信号。记为

(5)

1.3 一维卷积神经网络

一维卷积神经网络主要由卷积层、批标准化层、激活层、池化层、Dropout层、全连接层等组成,在网络训练过程中根据梯度下降法完成权值的更新,分为前向传播和反向传播,利用预测值与真实值之间的误差计算而来。

1.3.1 前向传播过程

(1)卷积层

由多个卷积核组成,CNN利用卷积核对输入信号进行卷积运算,卷积层利用权值共享的特点避免了参数过拟合。

一维卷积运算公式为

(6)

其中:k表示卷积核;j表示卷积核的个数;N为卷积计算区域;i表示第i个数据;xl-1为第l层卷积输入;xl为卷积输出;Conv1D为一维卷积计算;bl为偏置;f()为激活函数。文中选取ReLU函数,表达式如下:

f(a)=max{0,a}

(7)

其中:a为卷积层激活值。

(2)批标准化层

指对一小批数据做均值和方差标准化处理。在训练过程中,防止梯度消失或爆炸、加快训练速度。

(3)池化层

池化的作用是降低特征数量,能保持原有数据特征不变。常用的池化有平均池化和最大池化,一维卷积通常用最大池化。

(8)

(4)全连接层

全连接层是将多层卷积和池化层之后提取的特征拉直为一维向量输入,经激活函数计算得到输出。计算公式如下:

yi=f(wix+bi)

(9)

式中:yi为第i个输出;f()为激活函数;wi、bi分别为第i个神经元的权值和阈值。

(5)Dropout层

Dropout层的作用是防止过拟合现象,将一部分神经元按照一定概率从神经网络中暂时舍弃,减少网络中的参数,提高泛乏能力和鲁棒性。

(6)输出层

输出层主要实现多分类,一般选择Softmax分类器。

(10)

式中:zi为样本的分类值;yi为第i个神经元的节点值;M为分类总数。

1.3.2 反向传播过程

(11)

(12)

(13)

2 CEEMD-1DCNN诊断模型及流程

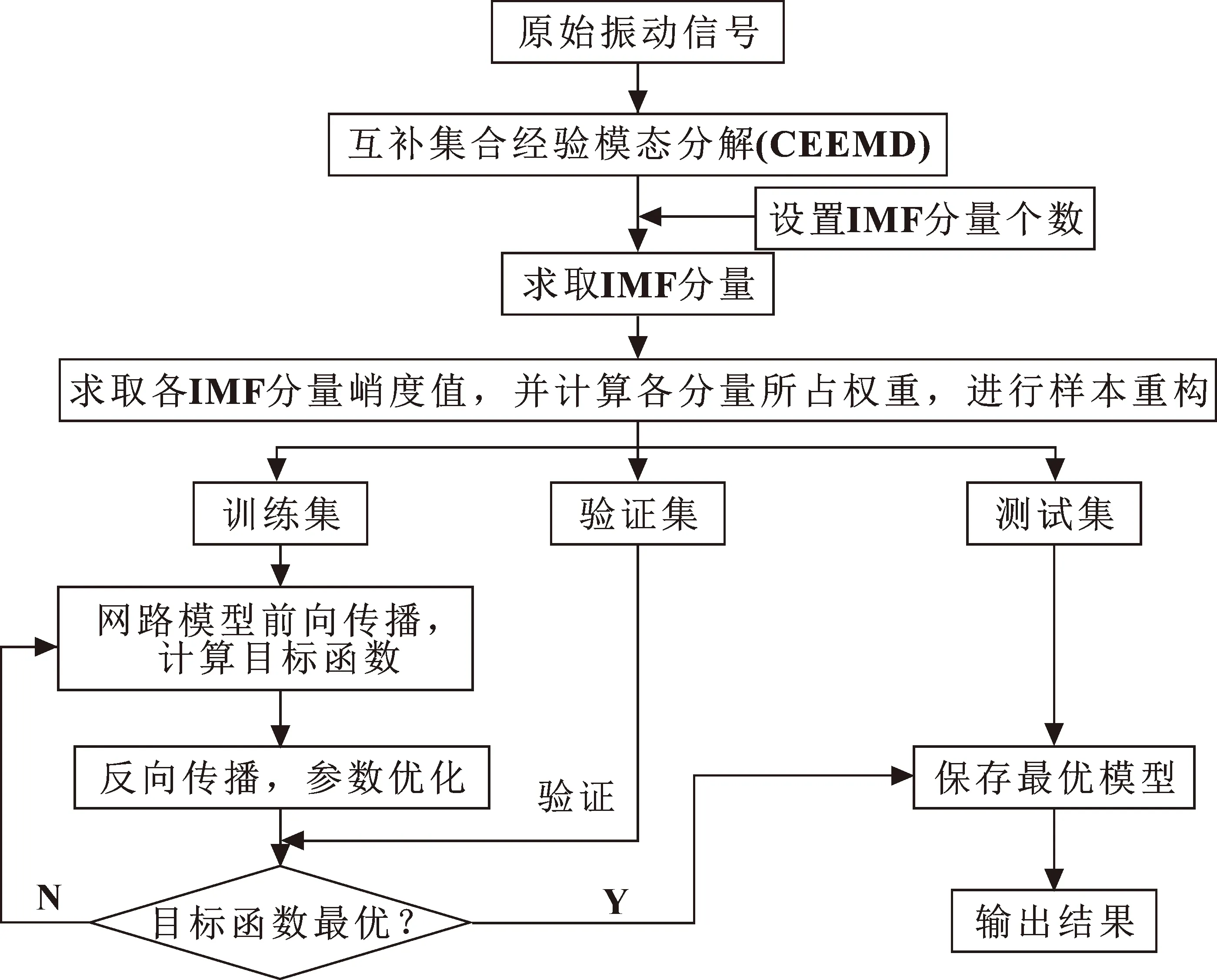

所提基于多尺度加权的CEEMD和一维卷积神经网络诊断方法,充分利用CEEMD自适应处理信号的特点,结合峭度加权构造冲击特征明显的一维特征向量,最后输入到卷积神经网络中。模型故障诊断流程如图1所示。

图1 模型故障诊断流程

具体步骤如下:

(1)在电机轴承和齿轮箱实验台上根据预设的采样频率通过振动传感器采集滚动轴承、齿轮不同故障状态下的原始振动信号;

(2)对采集的原始振动信号进行CEEMD分解,设置8个IMF分量个数,得到IMF分量;

(3)利用峭度计算公式(3)对各个IMF分量求取峭度值,然后根据公式(4)计算各分量峭度所占权重;

(4)根据公式(5)利用各分量峭度权重对其进行加权融合得到重构信号,按滑动窗口对数据进行截取,每类故障得到2 000个样本,10种故障共20 000个样本,将样本按7∶2∶1的比例划分为训练集、验证集、测试集;

(5)将训练集批量输入到网络模型中进行训练,并利用验证集对网络模型进行验证,得到最优诊断模型;

(6)将测试集输入到最优诊断模型中得到故障分类,输出诊断结果。

3 实验验证及分析

3.1 实验一

3.1.1 数据集描述

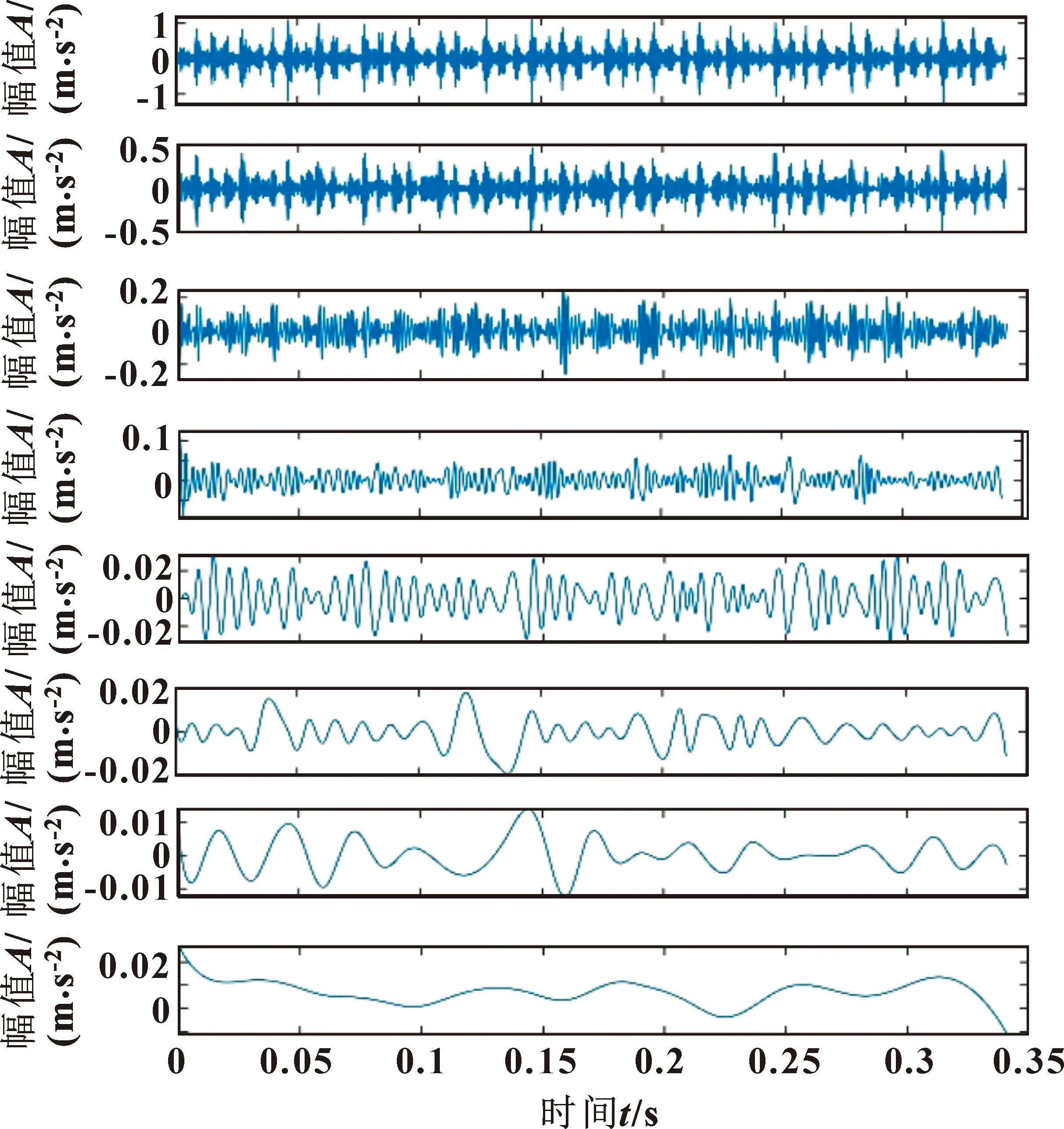

实验数据来自凯斯西储大学轴承数据中心的轴承数据集,采用载荷0.75 kW、转速为1 772 r/min、采样频率为12 kHz的电机驱动端轴承数据,型号是6205-2RS JEM SKF 深沟球轴承,轴承的损伤是用电火花加工的单点损伤;故障直径分别为0.177 8、0.355 6、0.533 4 mm,故障深度为0.279 4 mm,转动频率为30 Hz,共有4种状态,分别为正常、内圈故障、外圈故障、滚珠故障。如表1所示,每种故障有3种不同故障程度,分别为轻度故障、中度故障、深度故障,共有10种数据集,每种状态2 000个样本,训练集、验证集、测试集的样本比例为7∶2∶1。

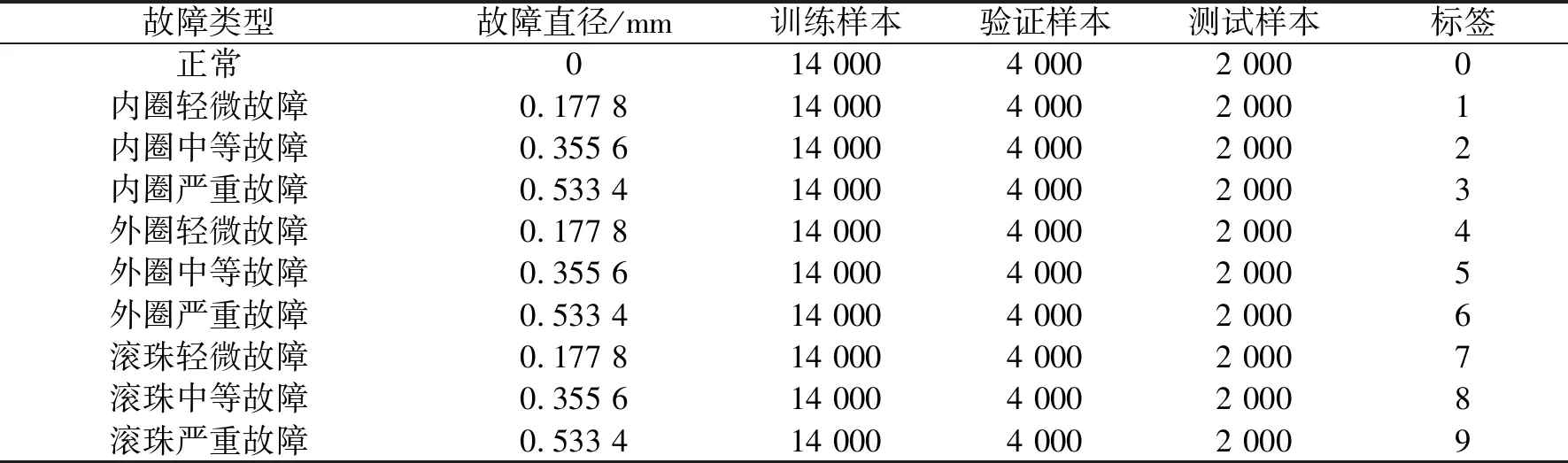

表1 实验采集故障样本数据集描述(实验一)

3.1.2 基于CEEMD的一维信号重构

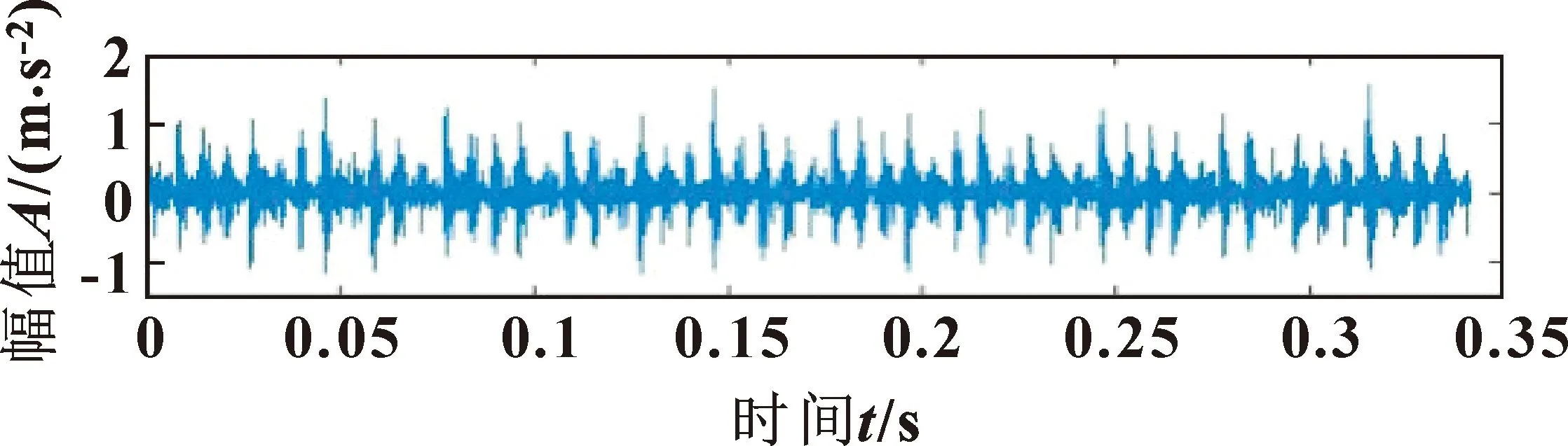

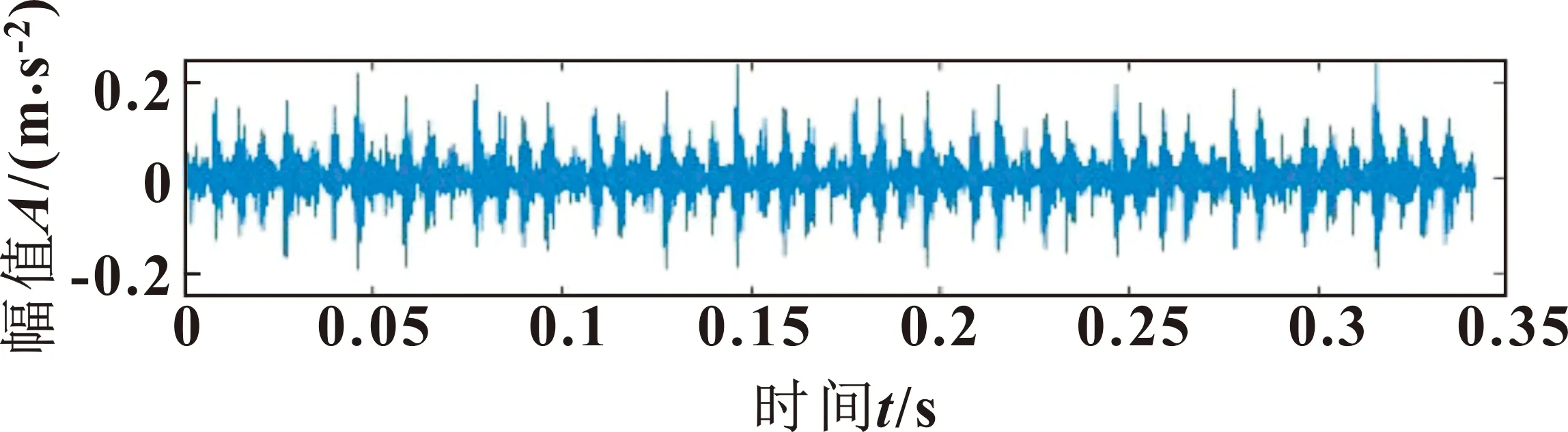

以轴承内圈故障信号为例进行说明,对其信号进行CEEMD处理,取数据长度为4 096,其原始振动信号如图2所示。根据YEH等对CEEMD添加参数的研究,尽量减小添加白噪声次数与幅值,最终选择白噪声次数为50次,添加白噪声幅值为0.2[19]。经CEEMD分解成8个IMF分量,如图3所示。求取各分量峭度值并计算各分量权重进而重构一维信号,如图4所示,为故障分类做准备。

图2 原始振动信号波形

图3 原始信号经CEEMD处理结果

图4 重构信号

3.1.3 网络结构及参数设置

此次实验使用的编程语言为Python3.7,解释器为 PyCharm,神经网络框架为 Keras。经过多次调整参数,一维CNN网络参数如表2所示,由4个卷积层,4个BN层,4个池化层,2个全连接层,2个Dropout层组成,网络各层参数描述如表2所示。

3.1.4 实验结果分析

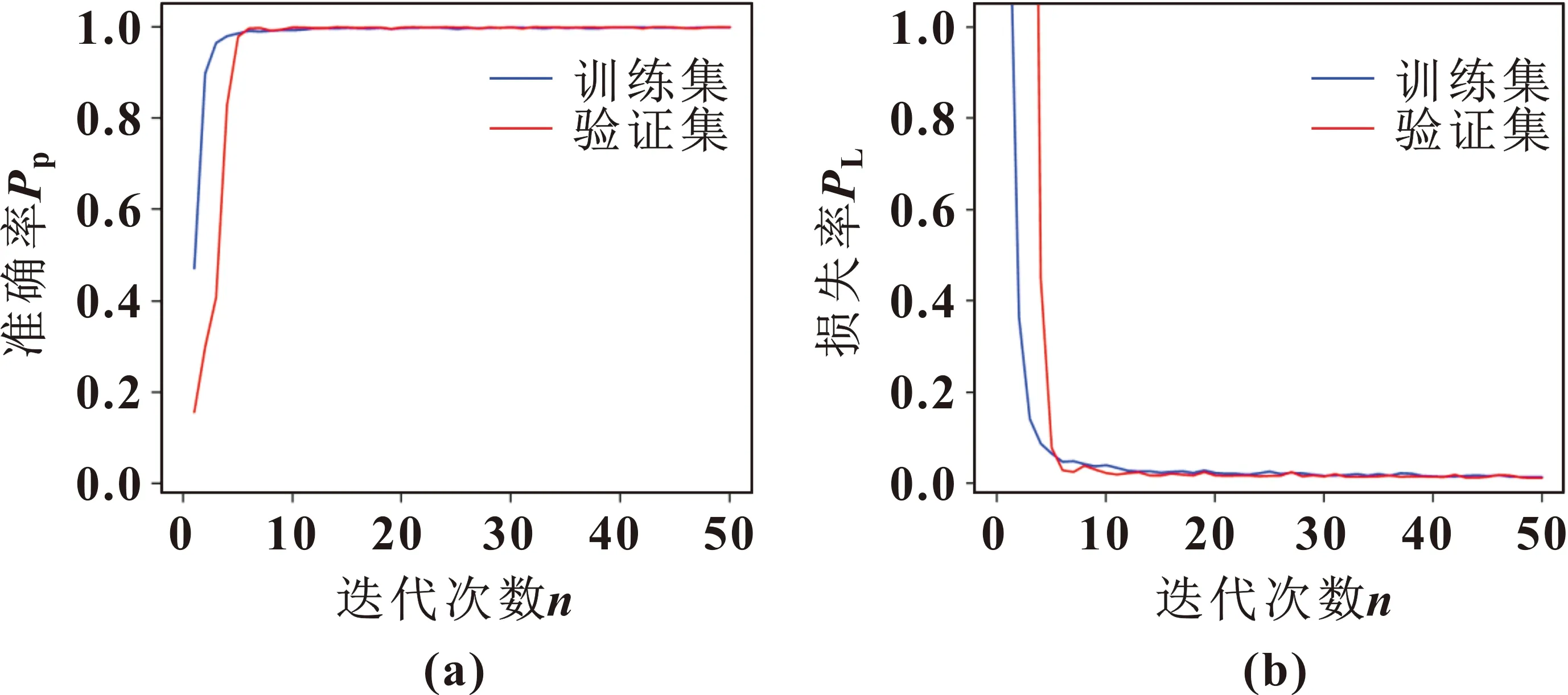

图5所示为训练集和验证集损失率与正确率的变化情况,总计迭代50次,网络权值随着每次迭代进行更新,使目标函数值趋于最小。图5(a)表明随着迭代次数的增加,训练集和验证集准确率逐渐增加并趋于稳定,可以达到100%;图5(b)表明随着迭代次数的增加,训练集和验证集损失率逐渐减小并稳定。说明此网络有很好的诊断性能与稳定性。

总共进行10次实验,得出平均正确率为99.98%,验证了文中所提出的故障诊断模型具有很好的状态识别能力。

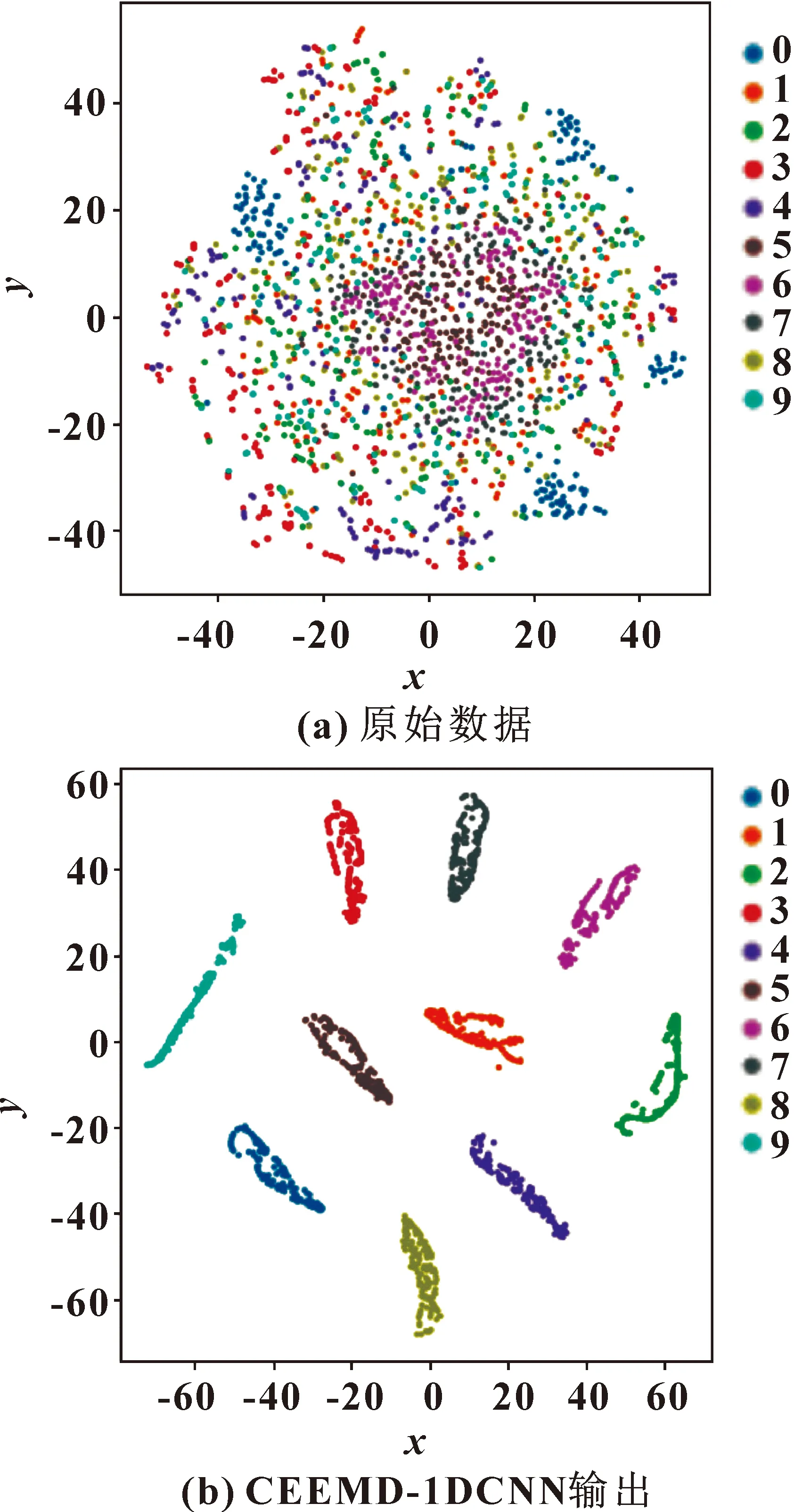

将原始数据和利用CEEMD-1DCNN诊断模型的输出分类结果分别用t分布随机邻嵌入(t-SNE)可视化表示。图6展示出测试集在不同阶段的映射图,图6(a)表示原始数据映射结果,分布比较杂乱,图6(b)表示经CEEMD-1DCNN输出的映射结果,可以看出每种故障类型均可实现故障分类,不同颜色代表不同故障,每种故障都能集中在不同的区域内。

3.1.5 方法对比

为了进一步验证CEEMD-1DCNN有着很好的诊断性能,与EMD-CNN、DWT-CNN、EMD-SVM、CNN方法[18]进行对比,进行10次实验,结果如图7所示。可以清晰地看出:文中所提方法有最高的准确率,比上述其他方法高,且文中所提方法的实验数据波动程度最小,说明文中方法不仅诊断准确率高,而且稳定性更好,具有很好的鲁棒性。

图7 不同方法准确率

3.2 实验二:减速器数据集故障诊断

3.2.1 实验数据表述

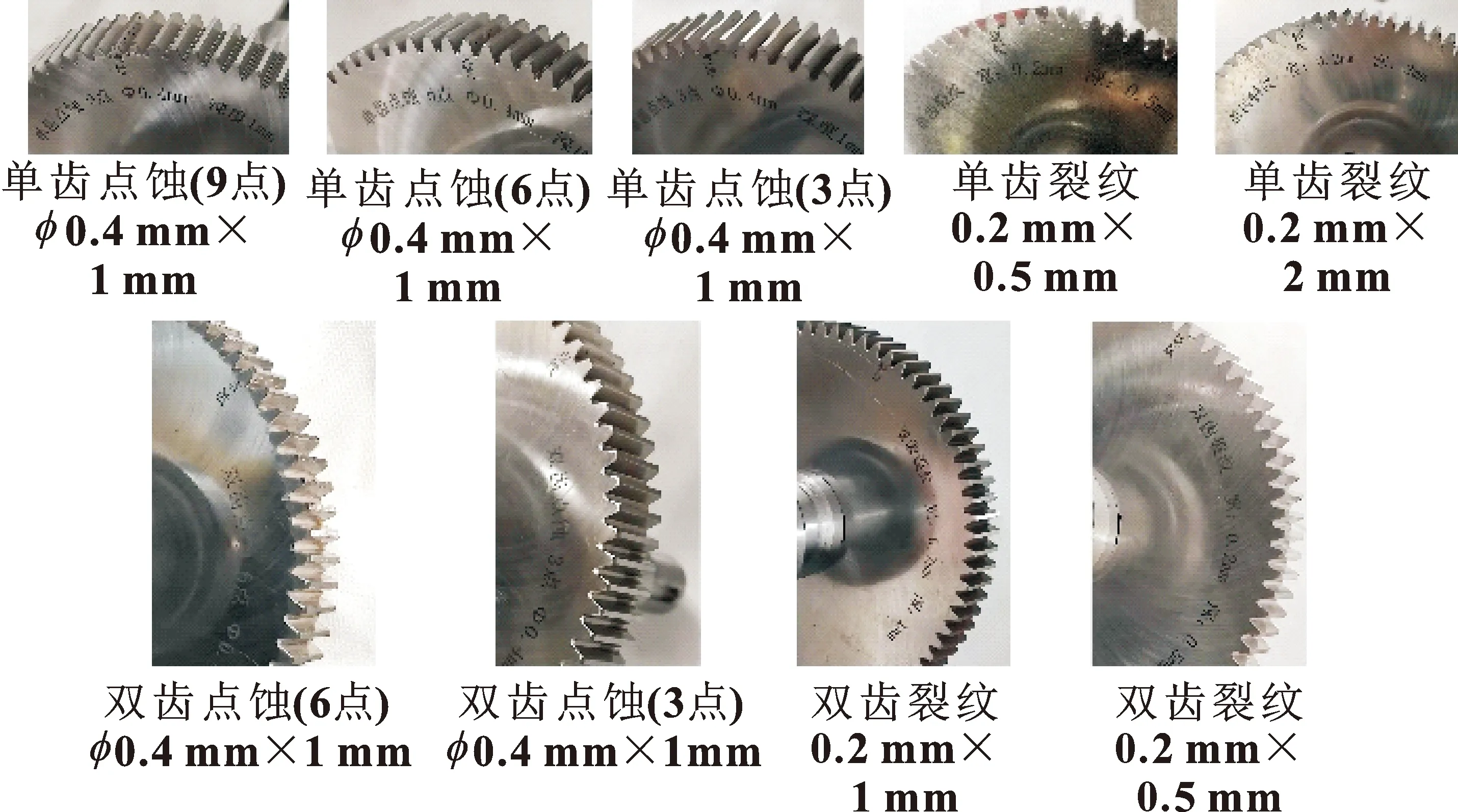

为进一步验证所提模型的适用性,将所提方法应用在齿轮数据集。此实验数据来自齿轮故障试验台,通过QPZZ-II旋转机械振动分析及故障诊断试验平台系统采集减速器齿轮的真实振动信号。图8是该试验平台,主要由驱动电机、轴系总成、齿轮箱、制动器、底座及电柜组成。轴承型号为6206-2Z(SKF),电机转速1 500 r/min,利用数据采集处理与分析uTekSs系统完成原始信号采集、存储。采样频率12 800 Hz,采样时间10 s,数据长度128 000。减速箱大齿轮齿数75,小齿轮齿数55。使用电火花线切割工艺制作故障,分为点蚀故障和裂纹故障,故障类型如图9所示。

图8 齿轮故障试验台

图9 九种人工加工的齿轮故障类型

故障类型分别为:单齿裂纹(宽0.2 mm×深0.5 mm),单齿裂纹(宽0.2 mm×深2 mm),双齿裂纹(宽0.2 mm×深0.5 mm),双齿裂纹(宽0.2 mm×深1 mm),单齿点蚀(直径0.4 mm×深1 mm,3点、6点、9点),双齿点蚀(直径0.4 mm×深1 mm,3点、6点)。每种故障2 000个样本,一共10种样本,将数据按照7∶2∶1的比例分为训练集、验证集和测试集,如表3所示。

表3 实验采集故障样本数据集描述(实验二)

3.2.2 实验结果

选用文中提出的CEEMD-1DCNN诊断模型,由图10可以看出:随着迭代次数的增加,到第6次训练时,训练集和验证集已经取得了很高的精度,接近100%。总计进行10次实验,每次实验的结果如图11所示,CEEMD-1DCNN模型10次诊断的准确率在99.5%~99.95%之间,而且逐渐趋于平稳。从诊断结果分析,此方法具有良好的稳定性和鲁棒性。

图10 准确率(a)和损失率(b)随迭代次数的 变化情况(实验二)

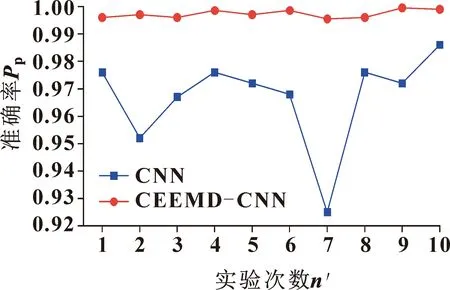

图11 不同方法10次实验的准确率比较

将原始数据和经过文中模型诊断输出的分类结果分别用t-SNE可视化表示,如图12所示。每种颜色代表1种故障,共10种故障,每种故障都能聚集到一起,证明此模型具有良好的诊断性能。

图12 t-SNE可视化(实验二)

3.2.3 方法对比

为突出文中所提方法的优越性,进行一组未经过CEEMD多尺度分解加权重构的对比试验,总共进行10次实验。结果显示:直接CNN进行诊断的平均准确率为96.7%,方差为1.714;经文中模型进行实验验证的平均准确率为99.73%,且方差为0.145 7。准确率更好,方差值更小,表明文中所提模型具有很好的稳定性和适用性。

4 结论

针对传统方法依赖人工经验提取特征耗时耗力问题,提出一种基于多尺度加权互补集合经验模态分解和卷积神经网络的故障诊断方法:

(1)利用多尺度加权对CEEMD分解的IMF分量进行加权重构,有效提取了故障信息,增强了信号的冲击特征;

(2)利用一维卷积神经网络对重构信号训练分类,避免了对先验知识的依赖,并通过t-SNE可视化分析,表明CEEMD-1DCNN模型良好的特征学习能力;

(3)文中所提方法与传统方法以及其他先进方法相比有更高的准确率,通过电机轴承数据集和齿轮箱数据集验证了CEEMD-1DCNN模型的鲁棒性与适用性。