动车组用牵引变压器散热器寿命的研究

兰日辉,李大伟,王惟丹,刘豆

(大同ABB 牵引变压器有限公司,山西 大同 037000)

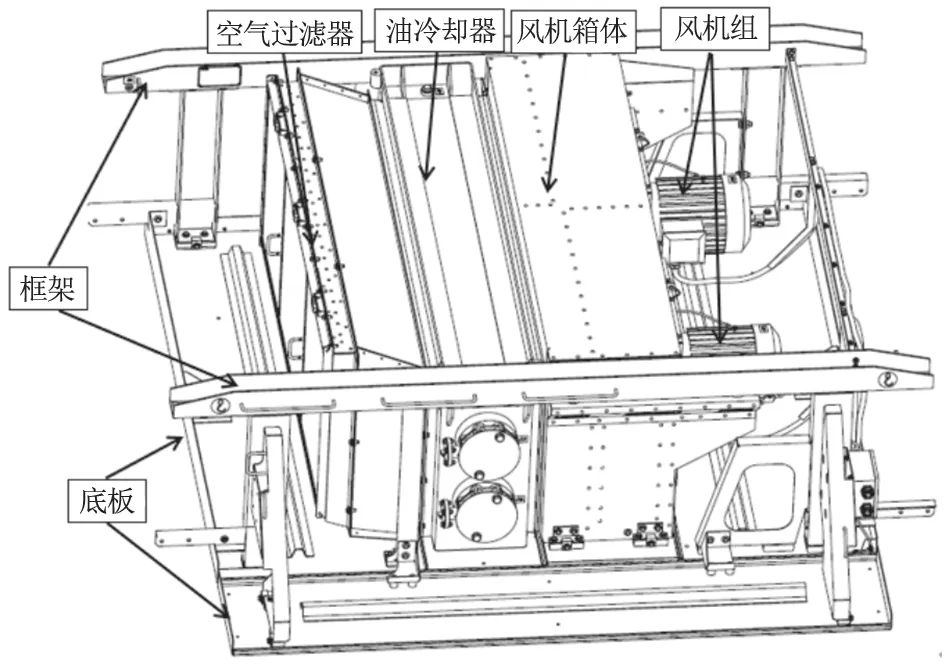

牵引变压器是用来把接触网标称25kV 高压电转换为牵引系统所需的低电压,其在额定运行时会产生负载损耗,从而会产生热量。冷却单元的功能是把变压器内部产生的热量转移到外部空间的装置,它通过冷却风机提供必需的气流来冷却循环油,保证牵引变压器在合适的温度下工作。因此,冷却单元是机车车辆设备安全、可靠、高效运行的重要保障。

图1 国内某动车组牵引变压器冷却系统

基于国内动车组检修周期延长的背景下,即五级修由原480 万km 或12 年延长至660 万km 或15 年。散热器作为冷却单元的关键部件,目前也是动车组五级修的必换件,随着国内动车组大批量投入运用,提高其使用寿命已经成为各方共同关注的关键技术问题。而影响散热器寿命最突出的故障为渗漏油,渗漏油不仅会污染环境,而且还会影响牵引变压器的安全运行。

1 散热器组成结构

散热器按照型式分类主要板翅式、管翅式和板式,管翅式换热器主要应用于空调等制冷行业内,板式换热器主要应用于化工及海上等高盐雾环境。由于板式换热器主要用于两种液体间的热交换散热,不太适用于轨道交通这种空液换热,而相对管翅式散热器而言,板翅式散热器的传热效率更高、体积更加紧凑,因此,从型式上选择了板翅式。目前,国内机车和动车组上变压器用散热器一直采用板翅式换热芯体结构,主要由隔板、翅片、封条和导流片等零件堆叠钎焊而成,具有结构紧凑、传热效率高、适应性强和可靠性高等特点。

图2 板翅式散热器结构示意

板翅式散热器内油通道主要由进油腔、散热器芯体(分上部和下部2 个油通道)、散热器后端油腔、散热器出油腔等构成,散热器前端油腔中间设置了进出油腔隔板,将进油腔和出油腔分隔成2 个腔室,从变压器箱体出来的高温油,通过进油口、芯体、油室、芯体、出油口,完成变压器油的热交换。考虑到加工成本和制造效率,翅片由磨具冲制而成(冲压),材质为3 系和5系铝合金,并在其外表面增加涂层提高其耐腐蚀能力,涂层的应用和选型主要根据实际运行的数据确定。目前,动车组散热器均采用的是较成熟的电泳处理,电泳的膜厚结合实际工艺要求、不能堵塞芯体翅片的前提和不影响散热性能的原则,膜厚一般确定在15 ~40μm。

2 散热器故障模式

2.1 机械损伤

(1)翅片倒伏。除外观质量问题外,翅片倒伏会引起散热器风阻增加,影响散热性能。

(2)磕碰变形。除外观质量问题外,可能会引起散热器局部渗油或影响安装接口尺寸。

2.2 散热性能下降

(1)空气通道堵塞。翅片表面附着大量脏污,风阻增大,导致换热效率降低。

(2)变压器油渗漏。轻微的渗油不会引起散热性能下降,当渗油严重时,会导致变压器主油箱油位降低,不能及时带走绕组产生的热量,导致变压器高温报警或烧损。

(3)电泳涂层太厚。太厚的电泳涂层会影响翅片的热交换效率,导致散热性能下降。

3 寿命限制因素

散热器框架结构设计强度较好,产品焊接满足工艺要求的情况下强度设计满足全寿命周期,散热器失效因素主要为腐蚀渗漏。

3.1 腐蚀渗漏原因

腐蚀渗漏包括内因和外因两部分:内因主要包括散热器表面防腐层工艺质量、散热器隔板耐腐蚀程度和散热器隔板厚度三方面因素。外因主要包括日常运用维护方法、运行路线环境两方面因素。内因和外因共同影响个体散热器的使用寿命。通过调研,相同散热器在不同线路运用后散热器检修时渗漏率有很大差别,不同防腐工艺的散热器在相同运用环境下使用寿命差异较大。除上述影响因素外,引起散热器渗漏的其他因素是清洗散热器时操作不规范,清洗后未按规定用压缩空气吹干散热器表面,清洗液较长时间附着在散热器表面,同样导致隔板上发生电化学反应而产生电化学腐蚀。其中基材(尤其是原子态Al)、环境(大气,或纯粹的自然环境如露水或雨水,或人造环境如清洗液残留,或者是两者或三者的交叉)中的O2和H2O,是腐蚀反应的重要原料。三水铝石则是腐蚀反应的主要产物。主要腐蚀过程涉及电极反应如下:

阳极反应(铝的阳极溶解):Al=Al3++3e-

阴极反应(耗氧反应):2H2O+O2+4e-=4OH-

阴、阳极反应产物发生近距离迁移,当[Al3+]、[OH-]离子浓度积达到Al(OH)3的溶度积时,发生以下沉淀反应,生成腐蚀产物。

总反应如下:

3.2 腐蚀速度影响因素

(1)成分。散热器芯体材料中化学成分、组织结构等不均匀,导致电化学性能不均,是腐蚀失效的最根本原因。之所以产生材料中化学成分、组织结构不均匀现象,是因为材料固有特性(化学成分不均、热处理工艺等)、散热器芯体经过特殊的焊接制造过程,焊接接头组织中存在O、Si、Fe 等元素富集现象。组织结构和化学成分不均带来的直接后果是:一旦材料表面产生液膜,则形成大量腐蚀微电池,为湿腐蚀的诱发创造最有利的条件。

(2)结构。板翅式芯体的翅片凹槽结构,易吸附液体(因凝露、雨淋或清洗后干燥不彻底而在翅片凹槽结构中产生积液的情况),为液膜甚至“微型水池”的形成创造了条件,成为电化学腐蚀诱导、发展的温床。

(3)涂层。散热器隔板涂层分布不均,由于涂层的高电阻特性,能够阻碍电子的传导,因此,能够有效阻断腐蚀发生的传质通道。此外,涂层的物理屏蔽作用也能有效避免侵蚀性介质和基体材料直接接触。相比之下,非涂层区缺乏涂层的保护,裸露的基材更容易遭受环境介质的侵蚀。另一方面,非涂层区与涂层区还会形成电化学上的阴极保护效应,进一步加速非涂层区的腐蚀。

(4)维护。在服役期间,散热器需要维护清洗,其中水洗、干燥是重要环节。清洗用水的水质控制不到位,干燥不充分,特别是大量高导电率用水的残留,极易诱发电化学腐蚀。

(5)环境。散热器的腐蚀与列车的运行环境、列车设备舱的密封性有至关重要的关系,列车长时间运行于高风沙、湿度较高的环境下,容易对散热器翅片表面镀层造成磨损,且湿度较高的环境下运行,更容易在散热器空气通道内部造成堵塞并形成电解质,加速散热器的腐蚀。

(6)业内厂家实力。既有主流车型供应商主要包括中车大连所、时代金属、天津马勒和无锡金鑫,配装变流器冷却单元和变压器冷却单元散热器覆盖车型包括CRH1、CRH2、CRH380D、CRH380 平台动车组、CRH5 及复兴号平台动车组,采用的散热器防腐蚀方案按照时间先后顺序为表面钝化、单涂层、双涂层和电泳处理。根据研究,钝化涂层散热器使用寿命为6 年,双涂层散热器使用寿命为8 年,新型电泳涂层使用寿命为12 年。

(7)进风方式。冷却单元进风方式主要分为水平进风和垂直进风两种方式,一般来讲,在其他因素相同的情况下,垂直进风方式更加有利于杂质和水的排出,不易造成杂质和水的长时间积累。但是,具体进风方式除了考虑寿命影响因素外,还要考虑车体布局等特殊结构要求。

(8)介质温度。散热器介质温度对散热器寿命同样存在影响,比如,频繁的高低温交替会导致散热器涂层加速老化。在同样的盐雾环境下,环境温度越高,涂层老化速率越快。但目前还未查到介质温度与腐蚀老化速率的定量对比相关资料。

4 延长散热器使用寿命措施

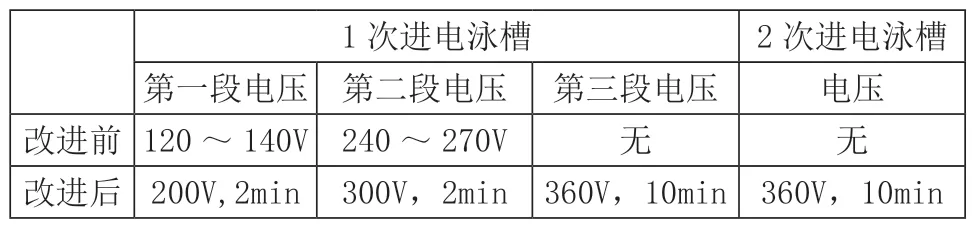

4.1 涂层增加二次电泳

为了提高散热器的耐腐蚀能力,在对散热器电泳程序时,分两段进行施加电压。具体如下:第一次电泳程序分三段进行施加电压,第一段电压200V,时间2 分钟,第二段电压300V,时间2 分钟,第三段电压360V,时间10 分钟,第二次电泳程序为施加360V 电压,持续10分钟,合计进入电泳槽电泳2 次。具体如下,为第一次电泳程序分三段进行施加电压,第一段电压200V,时间2 分钟,第二段电压300V,时间2 分钟,第三段电压360V,时间10 分钟,第二次电泳程序为施加360V 电压,持续10 分钟,合计进入电泳槽电泳2 次。

表1 参数对比表

4.2 验证

散热器进行二次电泳后进行工艺验证及依据标准GB/T 10125 进行1000 小时酸性盐雾试验,确保可靠性。

5 结语

根据上述分析和调研,影响散热器故障的因素较多,动车散热器运行地域、气候环境条件、列车运行速度、散热器的通风结构形式和维护保养等方面的差异,无法完全通过仿真计算量化,需要运行数据支撑。在实施新的电泳工艺后,可以提高散热器的耐腐蚀能力,对延长其使用寿命有一定的贡献。