铝合金仿生非光滑MAO-HDTM复合膜的构建及减黏脱附研究

曾舜柯, 翟彦博, 彭和, 魏子伟, 张毅, 胡小骞

西南大学 工程技术学院/丘陵山区农业装备重庆市重点实验室,重庆 400715

农业机械在农业生产和收获中发挥着较大作用, 但机械的能源有效利用率较低, 大部分能源被消耗在克服机械自重及土壤对工作件的黏附和摩擦作用中, 其中农业机械克服土壤黏附和摩擦力所消耗的能源占整个生产环节的30%~50%[1]. 降低土壤黏附和采用轻量化材料是农业机械节能降耗的有效途径[2-3], 而有望在耕种机械中最大量使用的轻量化材料就是铝合金. 但是, 铝合金的硬度低、 耐磨和耐蚀性差, 与土壤黏附现象严重. 如何改善这些不足, 是铝合金能否应用于耕种机械的关键.

微弧氧化(简称MAO)作为近10多年发展起来针对铝、 镁、 钛等阀金属的一种表面改性新技术, 具有工艺简单、 污染小、 效率高和实用性强的特点. MAO处理的方法为: 将作为阳极的被处理件与阴极浸入特定电解液中, 施加外部电压使被处理件产生钝化膜, 随着电压上升钝化膜被击穿, 熔融状态基体氧化物随通道喷发, 当接触到外部温度较低的电解液后熔融状态氧化物遇冷沉淀至表面形成陶瓷膜层, 膜层提高了基体材料的硬度、 耐磨和耐蚀性能. 曹国平等[4]对ADC12高硅铝合金进行恒流-恒压微弧氧化处理, 获得的膜层厚度为25 μm, 摩擦系数最小为0.78, 耐蚀性得到提高; 焦志彬等[5]制备了不同电流密度下的7075铝合金微弧氧化膜层, 通过研究发现在电流密度为10 A/dm2情况下微弧氧化膜的平均显微硬度为1 069 HV0.2, 并且其耐磨性能最好. 根据前述研究结果可知, MAO技术可以有效提高铝合金的力学性能和耐磨耐蚀性能, 同时由于陶瓷膜层的形成机理使得膜层与基体间结合紧密不易因外部摩擦而脱落, 为铝合金应用于农业耕种机械奠定了基础.

经MAO处理后的膜层虽然力学性能等得到较大提升, 但是膜层疏松并且直径约5 μm的圆形孔洞(放电通道)和类似“火山坑”状的孔洞分布在表面, 孔洞周围形成大量的圆形堆积物类似乳突状结构. 通过对比荷叶表面发现, 经过MAO技术处理后的膜层具有与荷叶相似的非光滑表面. 荷叶是超疏水自清洁功能表面的典型代表, 荷叶具有超疏水性能的主要原因在于其表面由乳突状的表皮细胞组成微米尺度的非光滑结构, 乳突表面又分泌着蜡质的低表面能物质, 从而形成超疏水自清洁表面[6]. 结合土壤黏附机理可知, 土壤黏附力主要依靠土壤黏粒表面水膜对材料表面的界面黏附力[7], 故提升材料表面疏水性可有效降低土壤黏附作用, 为此广大科研工作者提出了仿生改形[8-11]和表面材料改性[12-14]两种解决土壤黏附问题的办法. 其中, 仿生技术运用最为广泛, 通过以蚯蚓、 鼹鼠和荷叶等土壤动物和植物非光滑表面形貌为模板设计和优化农业机械工作部件, 使工作部件表面呈现特定形状进而减少土壤黏附. 鉴于此, 本研究拟结合荷叶仿生技术制备铝合金仿生非光滑复合膜并讨论其减黏脱附效果, 为铝合金轻量化材料运用于农业耕种机械提供一种新思路. 试验首先通过MAO处理技术提升铝合金表面硬度和耐蚀性, 并获得仿生非光滑表面, 随后以十六烷基三甲氧基硅烷(HDTM)溶液为改性剂对MAO膜进行疏水改性, 完成MAO-HDTM复合膜的制备, 最后测试铝合金MAO-HDTM复合膜的硬度、 疏水性和在不同含水率土壤中的减黏脱附效果.

1 材料与方法

1.1 试验材料与试样制备

图1为铝合金、 铝合金MAO膜和铝合金MAO-HDTM复合膜试样图片. 试验选用6061铝合金并切成尺寸为40 mm×20 mm×3 mm(长×宽×厚)的试样(图1a). 将基体材料依次用400 Cw,600 Cw,800 Cw和1 000 Cw水磨砂纸打磨至光滑, 然后使用超声波清洗(无水乙醇), 干燥后备用. 表1为本次试验中6061铝合金的化学成分.

表1 6061铝合金化学成分百分比

1.2 复合膜的制备与性能测定

1.2.1 仿生非光滑铝合金微弧氧化膜层制备

仿生非光滑铝合金微弧氧化膜层制备如下: 称取硅酸钠16 g、 六偏磷酸钠12 g、 氢氧化钠4 g, 加入1 L去离子水中常温下搅拌配置成微弧氧化电解液. 将铝合金试样作为阳极与碳棒阴极共同浸入电解液中, 设置电源参数如下: 恒流输出模式, 占空比30%, 频率800 Hz, 电流密度15 A/dm2, 微弧氧化处理20 min, 获得的基础膜简称MAO膜(图1b).

1.2.2 疏水改性试验

疏水改性处理试验如下: 将HDTM溶液、 无水乙醇和去离子水按照体积比为3∶87∶10的比例配置处理溶液, 置于水浴锅中以35 ℃恒温水解28 h; 将经MAO处理后的试样浸泡至水解完成的溶液中, 加热温度至60 ℃、 时间为15 min; 最后将试样置于干燥箱中以80 ℃干燥4 h完成疏水改性试验, 获得的膜简称MAO-HDTM复合膜(图1c). 图2为铝合金仿生非光滑MAO-HDTM复合膜制备过程示意图.

图2 铝合金仿生非光滑MAO-HDTM复合膜制备过程示意图

1.2.3 试样性能测定

1) 试样的形貌检测和化学键测定. 使用JEOL生产的JSM-7800F10100热场发射扫描电子显微镜扫描观察MAO膜和MAO-HDTM复合膜表面和截面并记录扫描成像图; 使用Nicolet 670傅里叶变换红外光谱仪(简称FT-IR)测定MAO-HDTM复合膜的红外光谱图.

2) 试样的显微硬度测定. 使用里博新仪精密电子生产的显微硬度计进行硬度测试, 设置载荷为50 kgf, 保压时间10 s, 在试样表面进行5次硬度测试并计算平均值作为试样硬度值.

3) 试样的静态接触角测定. 采用静滴法, 使用克吕士生产的DSA10030700型接触角测量仪测量MAO膜和MAO-HDTM膜表面接触角. 常温下, 在试样表面滴入5 μL的去离子水, 待液体稳定后采用Laplace-Young算法对水滴形状进行模拟并测量接触角.

4) 试样的减黏脱附效果测试. 采用东莞市智取精密仪器公司生产的ZQ-990型拉伸机测试试样在不同含水率土壤中的减黏脱附效果. 将试样固定至测试夹头处并以恒定速度插入不同含水率土壤中, 通过拉伸机读取黏附力数值, 每组样本不间断重复试验10次, 计算黏附力平均值并拍照记录每次试验中试样表明的黏附土壤状况.

2 结果与分析

2.1 膜层表征与分析

2.1.1 疏水改性前后膜层SEM形貌的对比分析

图3为MAO膜(图3a、 图3b)以及MAO-HDTM复合膜(图3c、 图3d)表面和截面扫描电镜(SEM)对比图. 表面SEM图显示, 改性后的MAO-HDTM复合膜与MAO膜表面形貌相似: 膜层表面疏松崎岖并有“火山口”状凸起结构, 直径约5 μm的微孔均匀分布在表面(图3a、 图3c); 截面SEM图显示, 基体与膜层间存在明显分界(图3b、 图3d中白色线标记处), MAO膜层厚约20 μm, 且同样存在微孔(图3b、 图3d). SEM图中的微孔为MAO处理产生的放电通道.

图3 MAO膜和MAO-HDTM复合膜表面和截面SEM图

根据MAO膜和MAO-HDTM复合膜表面和截面SEM形貌对比分析结果可知, MAO处理后的膜层厚约20 μm, 具有疏松崎岖的非光滑表面, 且表面分布直径约5 μm的孔隙, 与文献[15]关于MAO处理后表面形貌的描述一致, HDTM疏水改性处理并未改变膜层的形貌.

2.1.2 疏水改性前后膜层截面的能谱对比分析

图4a、 图4b分别为图3 MAO膜(图3b)和MAO-HDTM复合膜(图3d)截面SEM图中红色方框处放大SEM形貌的能谱分析对比图, 表2为两者能谱分析结果数据.

图4 MAO膜(a)和MAO-HDTM复合膜(b)截面SEM图中红色圆圈处的能谱分析图

表2 MAO膜和MAO-HDTM复合膜截面能谱分析结果

1) MAO-HDTM复合膜截面处C元素集中分布在膜层处, 而MAO膜截面处C元素分布较为分散. 两者O和Si元素分布范围均集中在膜层处, 密集程度相近.

2) MAO-HDTM复合膜和MAO膜组成的元素以Al和O为主, 前者C元素的原子百分比为39.70%高于后者的26.15%, Si元素的原子百分比相近分别为1.78%和1.96%.

根据MAO膜和MAO-HDTM复合膜截面的能谱对比分析结果可知, 经改性后的膜层表面及内部C元素的百分比高于未改性的膜层.

2.1.3 疏水改性后膜层的红外光谱分析

图5为MAO-HDTM复合膜的傅里叶变换红外光谱图, 光谱显示:

图5 MAO-HDTM复合膜红外光谱图

1) 2 856 cm-1, 2 925 cm-1处为十六烷基三甲氧基硅烷上-CH2-的对称和不对称伸缩振动, 此吸收峰证明膜表面存在HDTM功能团;

2) 1 047 cm-1处为Si-O-Al的吸收峰, 此吸收峰证明HDTM有效地负载至铝合金MAO膜表面;

3) 1 116 cm-1处为Si-O-Si的吸收峰, 此吸收峰证明在负载反应中HDTM的硅烷有效地交联在一起;

4) 3 446 cm-1处为Si-OH的吸收峰, 此吸收峰证明在MAO-HDTM膜中还存在尚未发生水解反应的羟基;

5) 570 cm-1处存在一个较强吸收峰, 此吸收峰证明含有铝合金氧化物.

改性后的红外光谱图谱与文献16所呈现的图谱相同, 因此证明HDTM有机功能团已经负载至改性后的膜层表面及内部, 同时验证了能谱分析中改性后的膜层C元素百分比高于未改性膜层的结果.

综合改性膜层前后SEM形貌和能谱对比分析结果可知, MAO处理后基体获得了厚度约为20 μm的非光滑表面膜层; 使用HDTM对其进行改性处理后, 非光滑表面形貌并未改变且HDTM有机功能团负载至MAO表面和微孔内部.

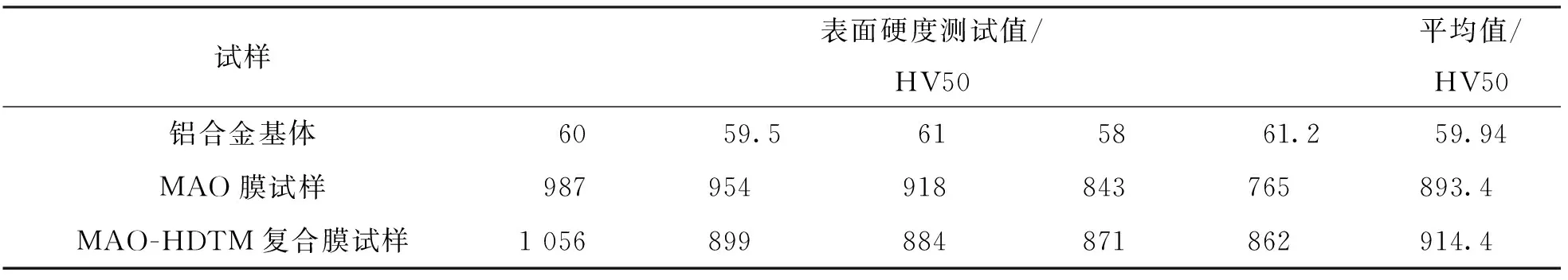

2.2 MAO处理前后表面硬度对比分析

表3为铝合金基体、 MAO膜和MAO-HDTM复合膜试样的表面硬度测试值. 表格显示铝合金基体的显微硬度平均值为59.94 HV50, 而经过MAO处理后的MAO膜和MAO-HDTM复合膜表面显微硬度平均值分别为893.4 HV50和914.4 HV50, 相比于铝合金基体, 后两者的表面硬度有所提升, 而疏水改性处理并没有对MAO膜的硬度产生影响.

表3 铝合金基体、 MAO膜和MAO-HDTM复合膜试样的表面硬度测试值

2.3 疏水改性前后表面疏水性对比分析

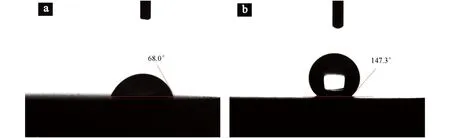

十六烷基三甲氧基硅烷(简称HDTM)其分子式为CH3(CH2)15Si(OCH)3. HDTM常用作玻璃防雾剂和硅烷偶联剂, 因其与金属及非金属材料表面易组装, 常常作为疏水研究的重要材料, 且疏水效果较为明显, 详细研究结果见文献[16-19]. 图6a、 图6b为MAO膜和MAO-HDTM复合膜表面接触角测试结果. 结果显示: 铝合金MAO膜表面接触角为68°, 呈现亲水性, 水滴为半球状; 而MAO-HDTM复合膜表面接触角为147.3°时呈现疏水性, 水滴为完整球状. 根据接触角测试标准, 当静态接触角小于90°时此材料为亲水性材料, 而当接触角大于90°时为疏水性材料, 尤其当接触角大于150°时为超疏水材料. 经过改性后的MAO膜已近似于超疏水状态, 此结果主要源于HDTM改性剂和它与表面的负载方式.

图6 MAO膜(a)和MAO-HDTM膜(b)表面接触角测试结果

图7为HDTM在金属氧化表面的负载示意图. HDTM在乙醇溶液中水解产生硅醇, 而当经MAO处理后的试样浸入其中时, 硅醇分子在氢键和范德华力驱动下于金属氧化物表面均匀排列, 硅原子上连接的3个羟基或其他硅醇上的羟基在氢键作用下靠近而聚集, 在外部简单加热条件下, Si-OH与SiVOH及Si-OH与氧化物表面羟基之间发生脱水反应生成Si-O-Si及Si-O-R(R为金属基体)共价键, 完成硅烷在金属氧化物表面的负载[16]. 图7结合图4中MAO-HDTM复合膜截面处能谱分析结果可知, HDTM有机功能团不仅负载至MAO膜表面, 更负载至膜层微孔内. 因此相比于其他的改性手段, 水浴法使得HDTM有机功能团可以更充分地与膜层非光滑表面凸起结构及微孔内部进行反应结合, 且由于负载方式主要依靠分子键结合, 因此其结合强度较大不易分离. 因膜表面各处负载了大量的HDTM有机功能团, 所以使改性后的膜层接触角增大了79.3°, 提升了膜层的疏水性能.

图7 HDTM在金属氧化表面的负载示意图

2.4 疏水改性前后减黏脱附测试对比分析

图8为MAO膜和MAO-HDTM复合膜减黏脱附测试设备示意图. 测试主要依靠实验室的拉伸机进行, 使用夹具固定测试样本并以恒定速度插入不同含水率的土壤中. 在同一含水率的土壤测试中控制土壤变形量相同, 记录土壤每变形1 mm显示的黏附力数值, 每次试验结束后不清理样件表面黏附土壤, 重新选取土壤测试处重复测试10次, 模拟农业机械工作部件插入和拔出土壤的工作过程. 样本插入土壤过程中, 除需克服土壤阻力和摩擦力外, 还有土壤对样本四周的黏附力、 为尽可能减小土壤对样本的阻力和摩擦力, 配置的测试土壤含水率取土壤塑限和液限之间, 且接近液限处, 使土壤接近黏滞性流体状态, 减少了测试过程中的土壤阻力和摩擦力. 本次测试使用土壤取自重庆市北碚区缙云山水土保持基地的紫色土, 其液限和塑限分别为34.32%和19.51%[20-23], 因此选择配置含水率为20%,25%和30%的土壤进行测试, 对10次测试中黏附力平均值和第1,4,7,10次测试后样本表面黏附土壤图片进行对比分析.

图8 MAO膜和MAO-HDTM复合膜减黏脱附测试设备示意

图9和图10分别为MAO膜和MAO-HDTM复合膜在含水率为20%,25%和30%土壤中测试的黏附力平均值和第1,4,7和10测试后表面黏附泥土图片.

图9 含水率为20%(a)、 25%(b)和30%(c)的土壤黏附力测试平均值

图10 MAO膜和MAO-HDTM复合膜在不同含水率土壤测试中表面黏附泥土图片

图9a和图10a分别为土壤含水率为20%的平均黏附力曲线和测试中表面黏附土壤图片. 结果显示: MAO-HDTM复合膜的平均黏附力稍低于MAO膜, 与后者相比, 前者的平均黏附力降低了约5%; 前者表面黏附的土壤明显少于后者, 且随着试验次数增加, 表面土壤最后集中在样本表面上部, 而后者表面黏附的土壤随着插入试验次数增加, 土壤黏附至表面所有区域.

图9b和图10b分别为土壤含水率为25%的平均黏附力曲线和测试中表面黏附土壤图片. 结果显示: MAO-HDTM复合膜的平均黏附力明显低于MAO样本, 与后者相比, 前者的平均黏附力降低了约8%; 在进行了10次试验之后, 前者表面上部分区域黏附了一些土壤, 其余区域仅黏附较少土壤, 而后者表面大部分区域黏附了土壤, 且黏附量较多.

图9c和图10c分别为土壤含水率为30%的平均黏附力曲线和测试中表面黏附土壤图片. 结果显示: MAO-HDTM复合膜的平均黏附力稍低于MAO样本, 与后者相比, 前者的平均黏附力降低了约4%; 在试验前期, 前者表面黏附较少土壤, 随着试验进行样本表面黏附了较多土壤, 而后者的表面在整个试验中均黏附较多土壤.

MAO-HDTM复合膜在含水率为20%,25%和30%的土壤试验中平均黏附力均低于MAO膜; 且在不同含水率的土壤黏附力测试后, 前者表面黏附的土壤明显少于后者, 尤其是在25%含水率土壤测试中MAO-HDTM复合膜在经过10次测试后, 表面黏附的泥土量远少于MAO膜测试后的泥土量. 结合黏附力测试结果和土壤黏附机理推测造成此结果的原因为: 在不同含水率土壤中, 土壤黏粒被不同体积水膜包裹, 当进行测试时土壤黏粒表面水膜与材料表面接触并形成界面水膜, 水膜与材料表面间的界面黏附力是土壤黏附力的主要组成部分. 而MAO膜和MAO-HDTM复合膜仿生非光滑表面上的凹凸结构使黏粒表面水膜与材料表面接触面积降低, 界面水膜呈不连续状态, 降低了水膜的界面黏附力, 进而降低了土壤的黏附作用. 由于MAO膜的表面自由能高于MAO-HDTM复合膜, 因此不连续水膜的界面黏附力同样大于后者, 因此经过10次测试后前者表面黏附的土壤量和平均黏附力均大于后者.

3 结论

本文以农机轻量化材料6061铝合金为基体, 利用微弧氧化技术和HDTM水浴改性的简单方法制备了仿生非光滑膜层, 获得了MAO-HDTM复合膜. 使用SEM,EDS和FT-IR检测设备对MAO膜和MAO-HDTM复合膜表面形貌、 物相和化学键进行了分析, 确定了HDTM功能团的成功负载; 然后使用显微硬度计和角接触测量仪测试了两者的表面硬度值和静态接触角; 最后使用拉伸机测试并探讨了两者在不同含水率土壤中的减黏脱附效果, 得到如下结论:

1) 利用微弧氧化技术和水浴法制备了MAO-HDTM复合膜, 为简单制备仿生非光滑表面提供了一种新思路;

2) 经过HDTM疏水改性后的MAO-HDTM复合膜表面硬度值与MAO膜测试值相似, 静态接触角为147.3°, 相比于MAO膜(68°)疏水性能得到较大提升;

3) MAO膜和MAO-HDTM复合膜在不同含水率土壤黏附力测试中, 后者黏附力测试值均低于前者, 且后者在测试过程中表面所黏附的土壤量少于前者, 由此说明MAO-HDTM复合膜对土壤具有一定的减黏脱附效果, 为铝合金轻量化材料运用于农业机具提供了一种新思路.