40CrNiMoA 自锁螺母盐雾试验不合格原因分析研究

王晓静

(贵州航天职业技术学院,贵州遵义 563000)

0 引言

材料或其性能在环境的作用下产生的破坏或变质称为腐蚀。腐蚀大多情况下发生在大气环境中,主要是由于大气中含引起湿度、温度变化的成分或因素。盐雾试验便是一种最常见、最具破坏性的大气腐蚀[1]。盐雾对金属材料的腐蚀机理是:氯离子穿透金属表面的氧化层和防护层,与内部金属发生电化学反应。腐蚀会破坏零件表面金属保护层,不仅会使零件失去装饰性,而且会降低产品机械强度。

盐雾试验是一种利用盐雾试验设备创造出人工模拟盐雾环境,以此考核产品或金属材料耐腐蚀性能的环境试验。这种环境试验一般分为两类:一是天然环境暴露试验,二是人工加速模拟盐雾环境试验。本文介绍的自锁螺母盐雾试验采用后一种试验方法。这种试验是利用盐雾试验箱,在其容积空间内用人工的方法,对产品抗腐蚀能力进行考察。与天然环境相比,人工加速模拟盐雾环境试验得出结果的时间大大缩短,仅需几十个小时即可得到相似结果。在该产品加工过程中,我们对镀镉后的产品采用再涂二硫化钼固体干膜润滑剂的工艺。但在实际生产中,产品容易出现盐雾试验不合格的问题。为解决该问题,制定几种工艺配方及工艺流程,并对不同的工艺配方及工艺流程进行了试制及试验结果的对比分析。

1 原产品表面处理工艺及工艺流程

原产品表面处理采用的是磷化加喷涂、浸涂固体润滑剂工艺。

磷化是一种形成磷酸盐化学转化膜的过程,这个过程是通过化学与电化学反应实现的,所形成的磷酸盐转化膜叫磷化膜,这种磷化膜膜层厚度一般为10 ~15um,摩擦系数在0.05 左右。磷化是常用的一种前处理技术手段,它属于化学转换膜处理,主要应用于钢铁的表面磷化,有色金属件也可应用磷化处理[2]。表面磷化处理的作用主要是:一是提高耐蚀性。磷化膜虽然比较薄,但它是一种不导电隔离层,属于非金属,可以增强膜层与工件之间的结合力,也可以提高工件加工中的润滑性,提高涂覆后工件表面涂层的耐蚀性,同时也可以提高工件的耐磨性;二是增加基体与工件的附着力和防护性;三是可以提供干净的表面,在没有锈蚀及油污的工件表面磷化膜才可以生产;四是能够改善材料的冷加工性能。

1.1 产品表面处理工艺配方

磷酸盐膜在金属的冷变形加工过程中,能较好地改善摩擦表面的润滑性能,延长工具和模具的寿命。磷酸盐膜又是油漆和涂料的优良底层,无论是普通油漆还是电泳涂漆,磷酸盐膜在提高涂层与基体的结合力和耐蚀性方面起着重要的作用。

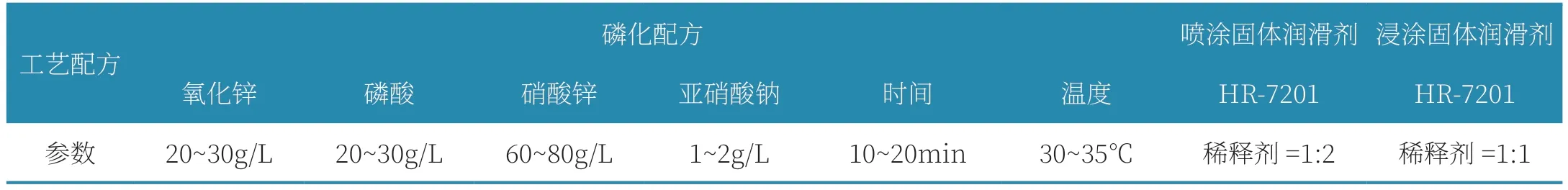

改进前产品表面处理采用的是磷化后进行喷涂、浸涂固体润滑剂的方式,具体工艺配方如表1 所示。

表1 改进前产品表面处理工艺配方表

1.2 产品表面处理工艺流程

产品原表面处理工艺流程如下。

除油→酸性→活化→镀镉→出光→去氢→出光→磷化→装挂→活化→电泳→预固化→卸挂→摆盘→喷涂→预固化→翻盘→喷涂→预固化→浸涂→预固化→浸涂→固化→检验。

1.3 产品盐雾试验结果分析

对上述采用表面处理工艺配方及工艺流程加工的产品进行盐雾试验,产品出现了锈蚀(见图1),盐雾试验不合格。

图1 盐雾试验96h有白锈产品图

产品盐雾试验不合格的因素有很多,如试验环境的温度、湿度、喷雾压力、产品放置位置、工艺配方、溶液中杂质含量等[3]。本试验中产生盐雾试验不合格的原因主要有以下两点。

(1)使用该工艺的磷化配方磷化出来的产品镀层比较粗糙,耐蚀性不理想,对产品的耐蚀性有很大的影响。

(2)HR-7201 固体膜润滑剂主要由环氧树脂、氨基树脂、二硫化钼及混合溶剂等成分组成,使用温度可达到300℃,在零部件表面起防卡咬及润滑的作用。该工艺中固体润滑剂性能欠佳,导致产品耐蚀性难以达到技术要求。

2 试验验证

2.1 试验验证方案

对本产品盐雾试验不合格原因进行分析梳理,通过以下方案进行试验验证,查找产品盐雾试验不合格的原因,并确定最合理的表面处理工艺配方及流程。

方案一:采用原磷化配方,使用固体润滑剂HR-7352,采用1:2 稀释的工艺配方,以原表面处理工艺流程进行表面处理。

方案二:改变原磷化配方及温度等参数,使用固体润滑剂HR-7201,按照1:2 稀释的工艺配方,采用原表面处理工艺流程进行表面处理。

方案三:改变原磷化配方及温度等参数,使用固体润滑剂HR-7352,按照1:2 稀释的工艺配方,采用原表面处理工艺流程进行表面处理。

2.2 方案一试验验证情况

2.2.1 工艺配方

磷化工艺配方:氧化锌20 ~30g/L;磷酸20 ~30g/L;硝酸锌60 ~80g/L;亚硝酸钠1 ~2g/L;时间10 ~20min;温度30 ~35℃;浸涂固体润滑剂:HR-7352:稀释剂=1:2。

2.2.2 工艺流程

除油→酸性→活化→镀镉→出光→去氢→出光→磷化→装挂→活化→电泳→预固化→卸挂→摆盘→喷涂→预固化→翻盘→喷涂→预固化→浸涂→预固化→浸涂→固化→检验。

2.2.3 试验结果

对上述表面处理工艺配方及工艺流程加工的产品进行盐雾试验,产品出现锈蚀(见图2),盐雾试验不合格[4-5]。

图2 盐雾试验96h有红锈产品图

2.3 方案二试验验证情况

2.3.1 改进后的表面处理配方

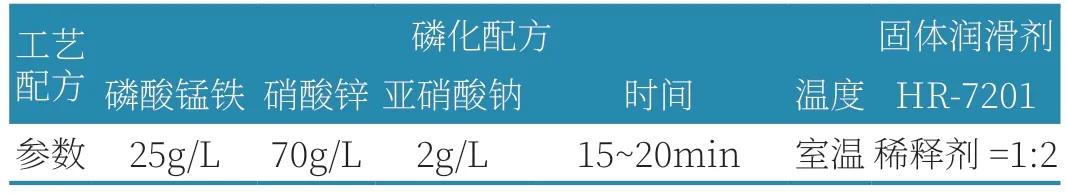

通过改变磷化配方及温度等参数,形成了新的表面处理工艺配方,具体如表2 所示。

表2 改进后产品表面处理工艺配方表

2.3.2 产品表面处理工艺流程

除油→酸性→活化→镀镉→出光→去氢→出光→磷化→装挂→活化→电泳→预固化→卸挂→摆盘→喷涂→预固化→翻盘→喷涂→预固化→浸涂→预固化→浸涂→固化→检验。

2.3.3 试验结果

对上述表面处理工艺配方及工艺流程加工的产品进行盐雾试验,产品出现锈蚀,盐雾试验不合格。

2.4 方案三试验验证情况

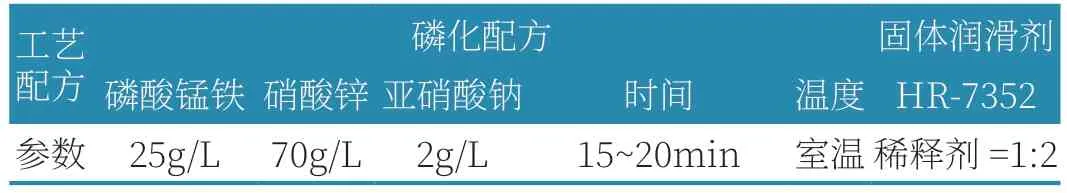

2.4.1 改进后表面处理工艺配方(见表3)

表3 改进后产品表面处理工艺配方表

2.4.2 产品表面处理工艺流程

除油→酸性→活化→镀镉→出光→去氢→出光→磷化→装挂→活化→电泳→预固化→卸挂→摆盘→喷涂→预固化→翻盘→喷涂→预固化→浸涂→预固化→浸涂→固化→检验。

2.4.3 试验结果

对上述表面处理工艺配方及工艺流程加工的产品进行盐雾试验,产品未出现锈蚀,盐雾试验合格[6-7]。

2.5 结果分析

2.5.1 试验结果

对这几种方案进行试验探究,试验结果汇总如表4所示。

表4 工艺配方改进前后盐雾试验结果对照表

2.5.2 试验结果分析

根据上述试验结果,可分析如下。

旧磷化配方由于溶液成分配比不佳或前处理方式等的影响,导致该磷化配方的耐蚀性均比较差,致使涂覆后产品耐蚀性欠佳;改进前磷化配方与HR-7201 固体润滑剂的耐蚀性均比较差,而改进后的磷化配方和HR-7352 固体润滑剂的耐蚀性相对比较好。

另外,上述方案中工艺流程含24 道工序,流程过于繁琐,增加了人工成本,若取消磷化工序则会由于镀镉层未磷化固体润滑剂而无法涂覆,为了弥补该工序不足,需在磷化工序后面加电泳工序,由于电泳层比较光滑,无法直接浸涂固体润滑剂,因此还需在电泳工序后面加喷涂工序。为进一步优化工艺流程,降低成本,提高质量,用新磷化配方+浸涂HR-7352 的磷化方案,分别按以下4 种工艺流程对产品进行表面处理后,再次进行盐雾试验,试验对比结果如表5 所示。

表5 4种工艺流程盐雾试验结果对照表

工艺流程一:

除油→酸性→活化→镀镉→出光→去氢→出光→磷化→摆盘→喷涂→预固化→翻盘→喷涂→预固化→浸涂→预固化→浸涂→固化→检验。

工艺流程二:

除油→酸性→活化→镀镉→出光→去氢→出光→磷化→鼓桶自动喷涂两次→预固化→浸涂→预固化→浸涂→固化→检验。

工艺流程三:

除油→酸性→活化→镀镉→出光→去氢→出光→磷化→鼓桶自动喷涂三次→预固化→浸涂→预固化→浸涂→固化→检验。

工艺流程四:

除油→酸性→活化→镀镉→出光→去氢→出光→磷化→浸涂→预固化→浸涂→固化→检验。

可见,按4 种工艺流程表面处理后的产品盐雾试验均合格,而4 种工艺方案中第4 种工艺流程最为简化。

3 结语

通过改进前后表面处理配方和工艺流程试验对比,可得出以下结论。

(1)改进后的表面处理工艺配方耐蚀性较好,且操作简单。

(2)改进后的工艺流程四不仅工序少,而且能满足产品盐雾试验性能指标。