非液化烃双防罐的工程设计应用

李文辉

上海利柏特工程技术有限公司 (上海 201101)

石油化工是我国国民经济中的支柱产业。随着石油化工产业的高速发展,原材料的需求与日俱增,相应原材料的储存需求也越来越高。石化项目中的原辅材料大多是可燃液体,用储罐集中布置在原料罐区是目前最常见的储存方式。罐区是石油化工项目非常重要的组成部分,储罐的设计布置也非常重要,而非液化烃双防罐的设置可以减少常规围堰内油罐油品泄漏后的蒸发面积、漫流面积以及发生火灾时的过火面积,内外罐设置的泡沫系统比传统油罐区的泡沫系统作用面积更为精准,且火灾时,混凝土外罐可以有效削减内罐罐壁的热辐射,进而减少传统常压罐区对消防冷却水的依赖、减少消防废水产生量。

非液化烃双防罐罐型在欧洲标准TRGS 509:2022《用于储存液体、固体危害物质的固定储罐以及移动式容器的装填和倒空》[1]中有相关要求,且巴斯夫集团在欧洲各化工厂和罐区有50 多年的建设和安全运营经验,具备较好的应用推广前景。

1 非液化烃双防罐

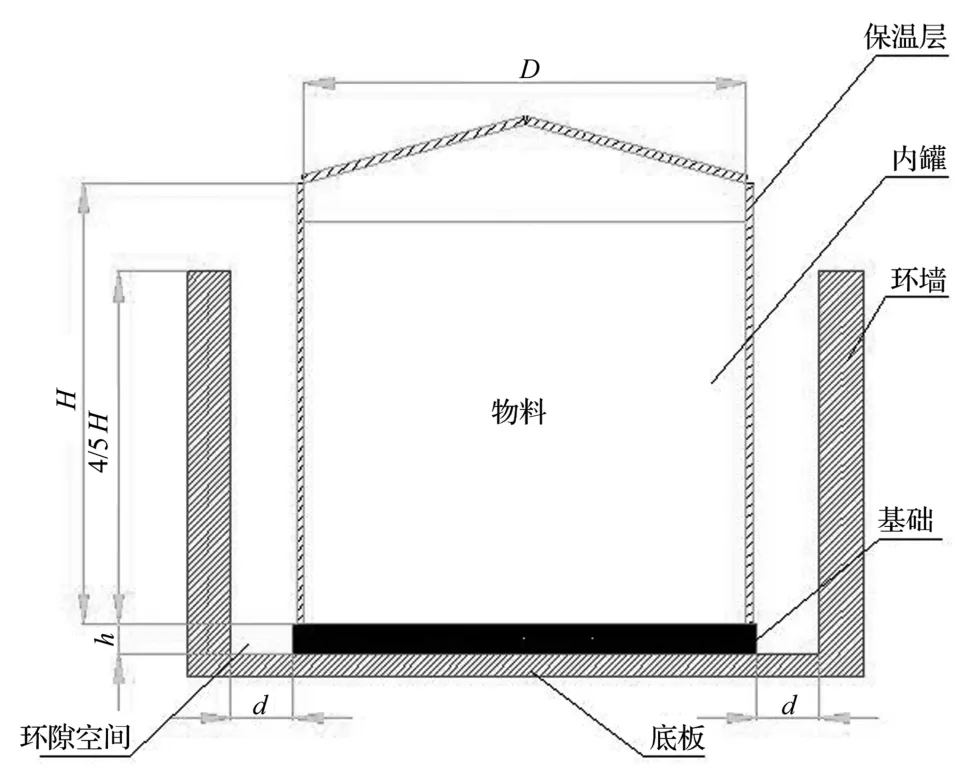

非液化烃双防罐是一种储存非低温、可燃或易燃液体的储罐,其内罐为钢制立式储罐,外罐为混凝土环墙。图1 所示为典型的非液化烃双防罐结构。

图1 非液化烃双防罐的典型结构

2 项目应用

某项目设计涉及多种非低温、可燃或易燃液体的储罐设计,由项目组组织申请团标审批,采用了非液化烃双防罐的设计形式。

本研究仅就石脑油储罐的布置设计,探讨非液化烃双防罐在项目中的应用。

2.1 储存条件

储罐储存介质为石脑油,火灾危险性为甲B类,介质毒性为中度危害,沸点为38 ℃,设计压力为18/-1 kPa,设计温度为100/-10 ℃,罐容为43 000 m3,直径为47.8 m,罐高24 m。

石脑油储罐共5 套,石脑油来自码头卸船,自储罐底部进料。储存介质自储罐底部罐壁出料,通过输送泵加压后输送至下游装置。储罐设有氮封系统、密闭废气收集处理系统,储罐顶部设有呼吸阀和事故泄压阀。根据石脑油性质(常温储存),储罐设有绝热措施防止日晒升温。

2.2 储罐选型

2.2.1 内罐

依据GB 50160—2008《石油化工企业设计防火标准(2018 版)》[2]6.2 节(可燃液体的地上储罐)规定:储罐应采用钢罐;储存甲B、乙A 类的液体应选用金属浮舱式的浮顶或内浮顶罐,有特殊要求的物料可选用其他型式的储罐;储存沸点低于45 ℃的甲B 类液体宜选用压力或低压储罐;甲B 类液体固定顶罐或低压储罐应采取减少日晒升温的措施。

本项目石脑油储罐内罐为钢制低压储罐,选用内浮顶罐,罐顶采用网壳支撑型拱顶,储量为43 000 m3,直径为47.8 m,内罐壁厚14 mm,保温层厚度为100 mm,罐壁高度为24 m,液体最高液位为22.3 m,主体材质为Q345R。该储罐设置有氮封系统,罐顶废气密闭收集,排至罐区热氧化系统单元处理并排放,满足规范要求防止空气进入罐内,并密闭收集处理罐内排出的气体。

2.2.2 外罐

非液化烃外罐为混凝土环墙,经土建专业计算,壁厚设置为600 mm。

外罐与内罐之间的净距通常不小于2.5 m,以便于人员通行及执行操作、检修任务。经需求空间计算,确定外罐内径为53.1 m,满足设计要求。

外罐高度宜为内罐基础高度与不低于4/5 内罐罐壁高度之和[1]。外罐容积应按照如下工况进行校核:储罐火灾工况下,着火罐内罐最大储存物料量、最大一次泡沫系统消防废液量以及日最大降雨量之和。外罐的尺寸应能防止火灾事故状态下收集的储存物料、消防废液和雨水溢流至环墙外。

设备基础高度依据泵入口需求,选用1 m 高;外罐高度依据内罐基础高度与不低于4/5 内罐罐壁高度之和,计算为21.2 m;依据满足容积工况,罐工艺条件最高液位为22.3 m。计算得出外罐收集废液高度约为18.9 m,消防废液量为0.3 m,最大降雨量为0.3 m,高度为19.5 m,所以最终外罐高度选用大值,即21.2 m。

2.3 总图布置

每个非液化烃双防罐可视为一个罐组,外罐环墙既作为储罐外罐,也作为防火堤(非液化烃双防罐可不设置防火堤)。非液化烃双防罐到其他设施的防火间距起始点为内罐外壁。

计算非液化烃双防罐到周边工艺装置、公用工程装置、储罐等其他设施的防火间距时,应满足GB 50160—2008 中表4.1.9,表4.1.10 与表4.2.12 中储存可燃液体的储罐与其他设施的间距要求。非液化烃双防罐间的防火间距可按表1 执行,其中:D 是相邻储罐中较大罐的内罐直径,单罐容积大于1 000 m3的储罐取直径或高度的较大值。当非液化烃双防罐储存的液体火灾风险不同时,应选用较大的防火间距。

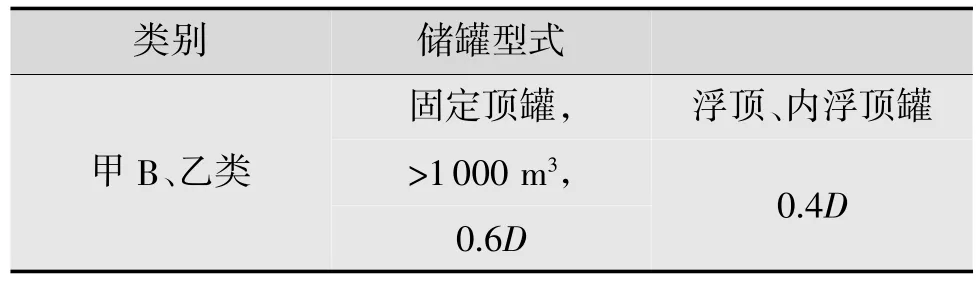

表1 非液化烃双防罐间的防火间距要求

2.4 消防道路

依据GB 50160—2008 中4.3 要求,对非液化烃双防罐罐区作如下要求:

非液化烃双防罐罐区四周设置6 m 宽的消防环路,并且同一消防环路内的非液化烃双防罐组总容积不应超过120 000 m3,同一消防环路内的非液化烃双防罐不应超过2 排,2 排非液化烃双防罐间应有不小于7 m 的消防空地。

任何非液化烃双防罐的中心与至少2 条消防车道的距离不应大于120 m。当不能满足该要求时,任何非液化烃双防罐的中心与最近的消防车道之间的距离不应大于80 m,且最近消防车道的路面宽度不应小于9 m。

本项目设置5 台石脑油双防罐,均单独布置,四周设置了6 m 宽的消防环路,满足以上要求。

2.5 紧急逃生通道

非液化烃双防罐罐顶和罐底环隙空间均设置紧急逃生通道。两相邻紧急逃生通道的行走距离不超过30 m[3]。应设置至少一道斜梯通往罐顶和罐底环隙空间。在通往罐底环隙空间的通道入口处,设置出入控制措施。通往环隙空间的斜梯、直梯应采取防止产生火花的措施,环墙内地面设计为不发火地面。

石脑油储罐外环墙设有环梯至环墙顶,与内罐盘梯通过平台相接,可分别至罐顶平台及环墙环隙,作为疏散通道。根据罐顶平台大小及环隙距离,储罐另设2 处直爬梯作为疏散通道,以满足疏散要求。

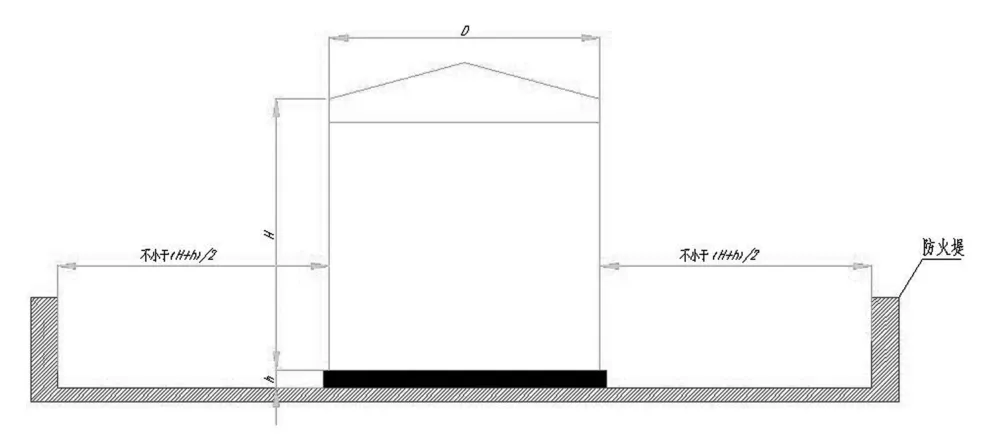

2.6 设备布置

若采用传统单防罐,并按单罐成组考虑,依据GB 50160—2008 中6.2 节要求:罐组应设防火堤;防火堤内的有效容积不应小于罐组内1 个最大储罐的容积;立式储罐至防火堤内堤脚线的距离不应小于罐壁高度的一半;立式储罐防火堤的高度应为计算高度加0.2 m,但不应低于1.0 m(以堤内设计地坪标高为准),且不宜高于2.2 m(以堤外3 m 范围内设计地坪标高为准)。

储罐储量为43 000 m3,内径D=47.8 m,罐壁高度为H=24 m,液体最高液位为22.3 m,基础高度h=1 m,按图2 单防罐设计,满足以上要求的罐组防火堤高度取2.2 m,则防火堤内占地面积约19 000 m2;而同等条件下,按图3 非液化烃双防罐设计,罐组占用面积约2 315 m2。可以看出,非液化烃双防罐设计极大地减少了用地面积。

图2 单防罐防火堤布置

图3 非液化烃双防罐布置

基于非液化烃双防罐作为单罐并成组,非液化烃双防罐的专用泵、专用工艺设备与该非液化烃双防罐没有防火间距要求。但专用泵、专用工艺设备应布置在双防罐外,与其他设施的防火间距应满足GB 50160—2008 对罐区甲、乙类泵房的要求。

2.7 管道布置

石脑油储罐采用内浮顶储罐,储罐进出口线均设置在罐底部,罐顶设置氮封线、平衡线及尾气线。除出料管道、排水管道外,管道不应穿过非液化烃双防罐的外罐,以避免对外罐墙体结构强度造成影响。出料管道穿外罐处设置了钢制套管,套管外侧设翼环用于固定,套管朝向外罐侧设盲法兰,穿墙管道从盲法兰处开孔穿过并焊接, 穿墙设施使用不燃烧材料且能承受内罐泄漏时引起的液体压力。储罐进、出料管道在环墙内设置手阀,出环墙设置气动切断阀,罐顶氮封线、平衡线及尾气线阀组均布置于罐顶平台。阀门及在线仪表尽量布置在环墙外或罐顶平台,主要是为了尽量避免管道穿越外罐并减少人员前往环隙空间进行操作的可能性。

2.8 泄漏收集和废水(油)排放

石脑油储罐环隙内设置集水坑,并配置隔膜泵。泄漏物料、废水(油)收集在非液化烃双防罐环隙空间内,由隔膜泵外排到污水处理系统或其他合适的工艺物料收集系统。

内罐罐顶按污染区域考虑,内罐顶周边设置集水槽及导流装置,罐顶雨水导流装置进入初期污染雨水排放系统。

混凝土环墙内收集的事故废水/废液可通过环墙上设置的事故紧急排放接口经槽车转运至安全处置设施。

废水、废液可以暂存或收集在外环墙内,由于非液化烃双防罐的占地面积小且独立成组,这样可以尽可能地减少区域污染面积,减少储罐相互影响,便于安全控制及消防救援。

3 结语

用非液化烃双防罐的型式设计可燃液体的地上储罐,在国内工程设计标准体系中是一个空白。但非液化烃双防罐的设计使用在国外已有多年成功经验,非液化烃双防罐的布置也满足国内行业可燃液体储罐基本安全设计的各项要求。石脑油储罐的非液化烃双防罐设计,仅是非液化烃双防罐在工程设计中应用的一处体现。优化的储罐设计型式,将会在占地面积、环保、安全控制、消防救援等各方面体现极大的优势,相信这种特殊的储罐型式会在将来得到肯定与推广。

—— 储罐