柔性增强二氧化硅气凝胶的研究进展

吕红丽, 罗丽娟, 师建军, 郑振荣, 李红晨

(1. 天津工业大学 纺织科学与工程学院, 天津 300387; 2. 航天材料及工艺研究所, 北京 100076)

气凝胶是利用气体置换湿凝胶网络结构内部的液相成分而形成的纳米级固态物质,具有超低密度、超高孔隙率以及低导热率的特点[1]。自1931年Kistler教授利用溶胶-凝胶方法首次合成多孔无机气凝胶以来,气凝胶的制备技术不断突破。气凝胶的种类丰富,包括无机类气凝胶、有机类气凝胶和多组分气凝胶等[2-4],目前研究较深入和应用相对成熟的是二氧化硅(SiO2)气凝胶。但SiO2气凝胶具有较差的力学性能,如韧性低、低拉伸性和低柔韧性[5],难以直接应用。

硅气凝胶具有很强的设计性,可制成单片、粉末、微球、棒、纤维、薄膜、毡和板等形态的材料,在隔热[6]、吸附[7]、电磁屏蔽[8]、光催化[9]等领域具有应用。目前,无论是民用领域还是军用领域,都急切需要兼具柔性、轻质、隔热的气凝胶产品,如窗体隔热材料、航天用隔离舱防护服、消防服等[10-11],因此,硅气凝胶的优异性能使其具有良好的应用前景。

SiO2气凝胶的制备过程如下:利用溶胶-凝胶法制备湿凝胶,湿凝胶经过干燥后制备具有纳米级孔径的气凝胶。在干燥前可对湿凝胶进行溶剂置换、表面疏水改性、老化等处理。虽然利用甲基一氯硅烷或六甲基二硅氮烷[12]进行表面改性有利于提高材料的回弹性[13],但简单的疏水改性制得的气凝胶骨架纤细,三维结构易受到酸碱条件、溶剂置换、干燥条件等多因素影响,气凝胶结构易被破环。理论上,在分子上引入有机柔性基团,同时加强网络结构稳定性才能制得具有良好抗压强度的柔性气凝胶,目前较成熟的硅气凝胶柔性增强技术包括有机基团增强法、聚合物交联法和纤维增强法等。本文主要介绍了国内外SiO2气凝胶结构强化的研究进展,讨论了影响气凝胶柔韧性的主要因素,总结了硅气凝胶隔热材料组分增强的性能优化策略,并阐述了2种新型的制备工艺,建立起硅气凝胶结构和性能之间的联系,为高质量和低成本气凝胶材料的设计、制备和应用提供理论依据。

1 组分增强

1.1 有机基团增强硅基气凝胶

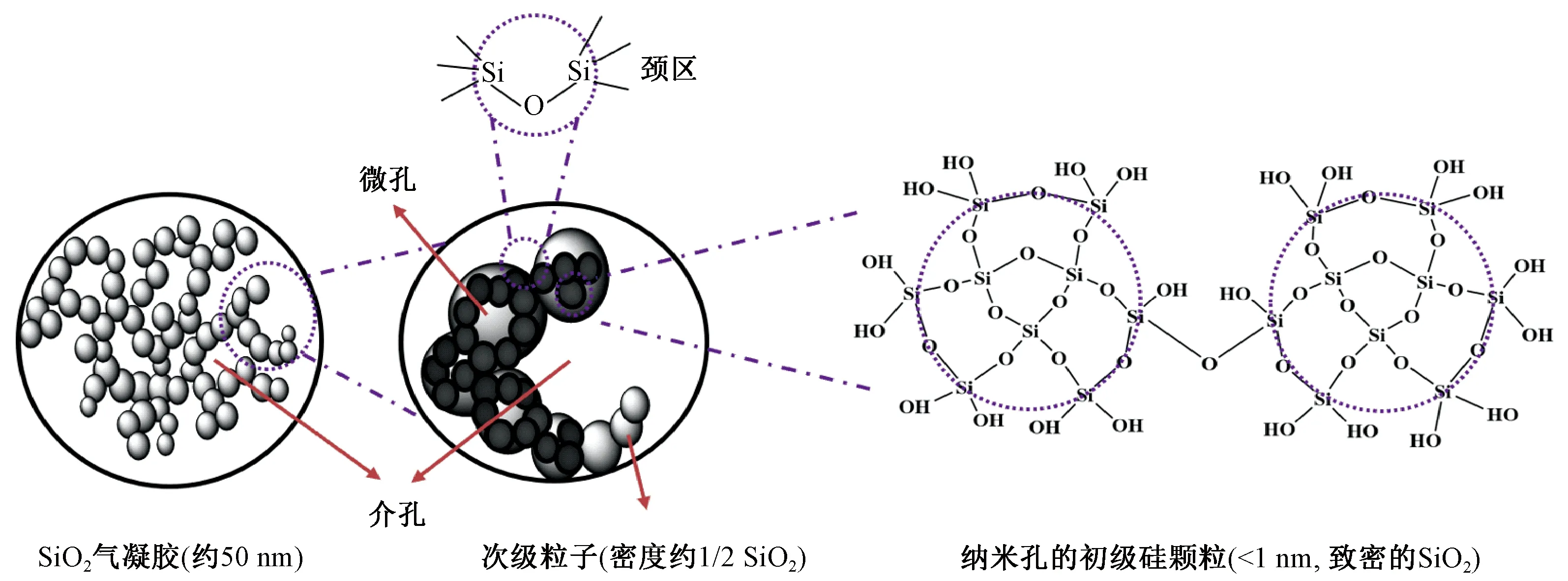

传统方法制备的硅气凝胶微观结构主要由初级和次级SiO2粒子构成,具有松散堆积和黏结的颗粒或纤维组成的珍珠项链状网络[14](见图1),硅氧共价键本身的弱应变性是造成气凝胶柔性差的原因之一[15]。为了降低密集的硅氧结构,可选用多官能团的醇盐作为硅源前驱体,其通式为R′xSi(OR)4-x(1≤x≤3), 常用的有甲基三甲氧基硅烷(MTMS)、二甲基二甲氧基硅烷(DMDMS)、乙烯基三甲氧基硅烷等[16-19]。这类前驱体在水解时不仅能降低羟基的数量,还会生成大量的硅碳键,有机基团之间的相互排斥赋予了气凝胶一定的柔性。

图1 多孔SiO2气凝胶的微观结构Fig. 1 Microstructure of porous SiO2 aerogels

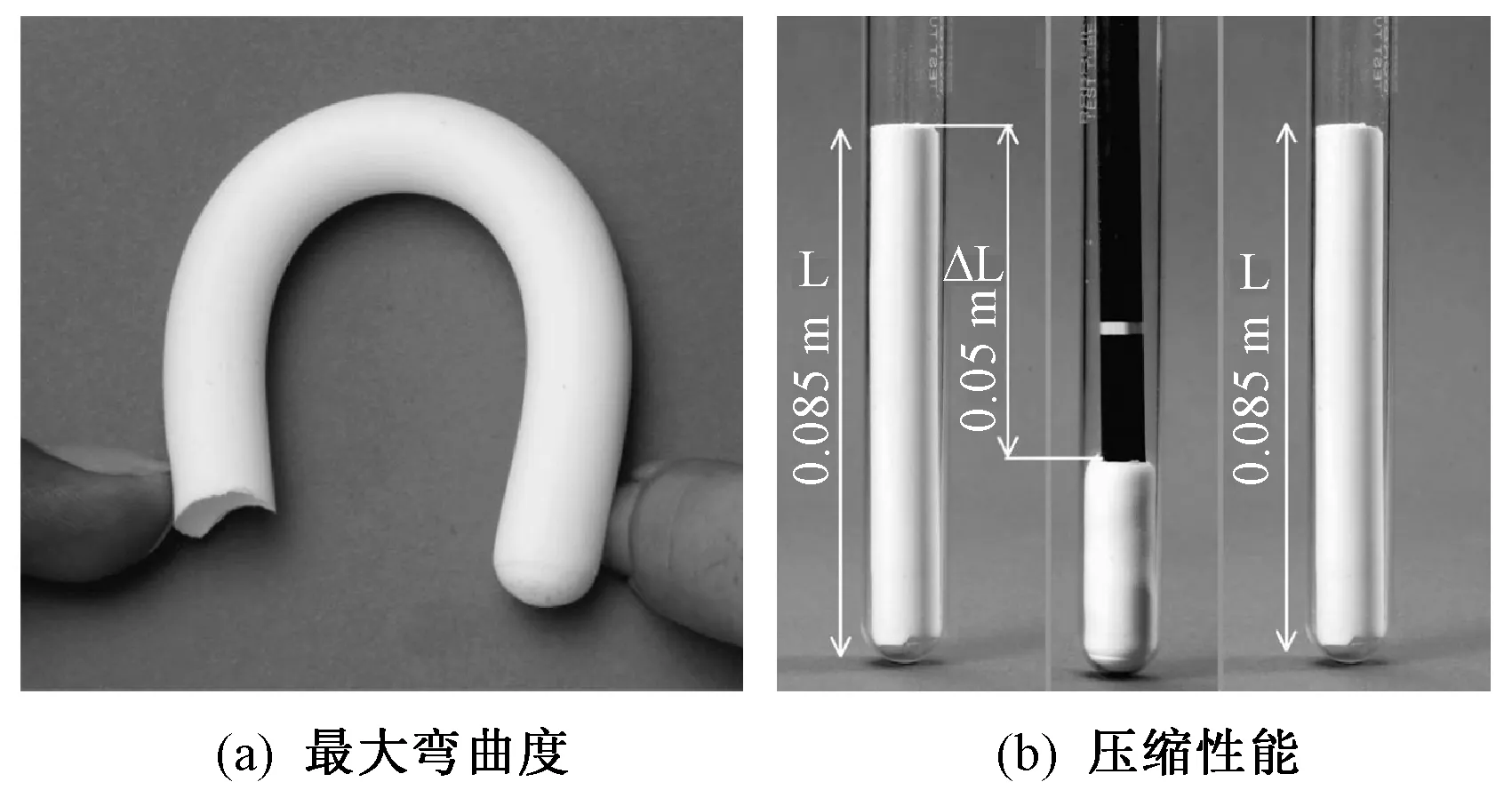

Rao等[20]以MTMS和甲醇(MeOH)为硅源制备SiO2气凝胶,当MeOH与MTMS的量比S为35时,气凝胶具有良好的弯曲性和压缩回弹性,压缩到原体积的60%后仍可恢复到原来的尺寸(见图2)。这是因为疏水性硅甲基有效地抑制了硅羟基的缩聚,这种在原子尺度上的结构变化改善了材料整体的疏水性(疏水角高达164°)和柔韧性。Liu等[21]以MTMS和DMDMS为共前驱体制备的SiO2气凝胶具有良好的力学强度,在75%的应变下可获得高达40 kPa的高抗压强度。Hayase等[22]采用乙烯基三甲氧基硅烷和乙烯基甲基二甲氧基硅烷制备的气凝胶有如棉花般的柔韧性,可从80% 的单轴压缩和3点弯曲中恢复其原来的形状。

图2 SiO2气凝胶的弯曲性能和压缩性能示意图Fig. 2 Schematic diagram of bending and compression performance of SiO2aerogels. (a) Maximum flexion; (b) Compression performance

尽管2种简单的硅源共混可有效增加大分子链段,使复合材料展示出一定的抗压能力和弹性,但是无机结构骨架单一,固有的脆弱性问题限制了产品的加工成型和长期使用,因此,研究学者们不断尝试在无机脆弱的骨架中引入其它柔性结构或者更为灵活的交联结构,既可增强骨架稳定性,提高整体的力学性能,又可保留无机气凝胶高孔隙率、低导热率、低密度的特性。

1.2 有机聚合物交联硅基气凝胶

聚合物交联法[23]是在硅胶表面的羟基上引入柔性基团,在骨架外层构筑强度较好的有机物包覆层来提高材料整体的力学性能。柔性气凝胶可由含有桥基的有机硅烷制得,这种材料具有特殊的分子活性和结构可调节性,可赋予气凝胶不同的性质。

其中,一类有机硅烷的通式为R′xSi(OR)4-x(1≤x≤3),有机桥联基团R′可由氨基、芳香环、硫醚、烯烃基或者长碳链等组成,R多为甲基或者乙基,所制备的复合材料称为有机硅倍半硅氧烷。作为“桥”的有机链段含有更多活性官能团,可进一步与其它分子交联,有效避免单一硅源和2种简单的硅源共混所产生的问题。有机硅偶联剂是常见的单官能团有机硅烷,如3′氨基丙基三乙氧基硅烷、异氰酸丙基三乙氧基硅烷、3′巯基丙基三乙氧基硅烷等,在制备柔性气凝胶材料中得到了广泛应用[24-25]。

Zu等[26]证实与单组分气凝胶相比,乙烯基二甲氧基硅氧烷/乙烯基甲氧基硅氧烷双组分气凝胶具有更高的交联密度、更低的硅氧键数量,在80%应变压缩后可恢复原状,用手任意弯曲、扭转而不断裂,具有优异的柔性。Wu等[27]选用3′氨基丙基三乙氧基硅烷和四甲氧基硅烷作为硅源制备的复合硅气凝胶,在4.2%的应变下弹性模量高达18 MPa;由改性剂六亚甲基二异氰酸酯提供的异氰酸根与凝胶骨架上的氨基反应形成聚氨酯链(—CONH—(CH2)6—CONH—);大分子有机链段使气凝胶力学性能大大提高,大量的有机基团交联于气凝胶孔洞内部,使气凝胶的孔隙率降为85.4%,气凝胶密度增加至0.32 g/cm3,但材料仍保持较低的导热率(0.037 W/(m·K))。

另一类有机硅前驱体化学式为(OR)3SiR′Si(OR)3,其中R′常为烷基、烯基或芳基等,所制得的复合材料称为桥联聚倍半硅氧烷[28-29]。Aoki等[30]以1,6′双(三甲氧基甲硅烷基)己烷为前驱体,利用常压干燥法制备的己烯桥联聚倍半硅氧烷气凝胶,具有低密度(0.13 g/cm3)、高孔隙率(90%)和透射率(71%),与密度为0.20 g/cm3的硅气凝胶相比,在灾难性塌陷时的应变值和弯曲强度提高2倍。

相对于呈现脆性的纯SiO2气凝胶,这2类有机硅烷聚合物交联的硅基气凝胶显著降低了硅氧含量,使材料的抗形变能力有所提高。为了降低操作危险性,干燥方式多采用常压法,这导致其不可避免地在干燥之前需要进行长时间高温老化,虽然气凝胶的弯曲性能、弹性等有所改善,但无法兼具低密度、高孔隙率和理想的阻燃隔热性能。

此外,柔性聚合物基气凝胶还可由苯酚-甲醛、聚酰亚胺、聚氨酯等有机物交联获得[31-32]。Yu等[33]以苯酚和甲醛为有机增强体,设计了一种三维二元酚醛树脂/ SiO2复合气凝胶,与其它树脂基杂化气凝胶[34]相比,酚醛交联改性的硅气凝胶密度可调节(0.025~0.070 g/cm3),最低导热率为0.024 W/(m·K), 最高可抵抗1 300 ℃左右的火焰而不发生分解,可承受60%的压缩而不发生断裂。

近年来,利用聚合物交联法来增强气凝胶柔性备受青睐。深入探究聚合物交联的反应机制,实现网络结构生长调控、化学结构和高温结构稳定性调控,将为制备高性能的柔性气凝胶材料带来突破性进展。

1.3 纤维增强硅基气凝胶

向凝胶结构中引入连续性好的纤维增强相,可减少凝胶干燥时孔洞间毛细管力的破坏,降低SiO2气凝胶本身的结构坍塌概率[35]。增强相根据形状可分为纤维毡、长纤维、短纤维和纳米纤维[36]。利用溶胶-凝胶法合成气凝胶的过程中,纤维改善柔性的工艺通常有2种:一是将纤维粉均匀分散在前驱液中,经过溶胶-凝胶过程、改性处理以及干燥过程制备出纤维增强的SiO2复合材料;二是在硅源水解后,将溶胶倒入特定的纤维毡模具中,直接进行凝胶和老化,干燥得到气凝胶纤维毡材料。无论采用哪一种方法来增强硅气凝胶的柔性,首先要解决的是气凝胶与纤维的相容性问题,其次关注纤维种类、规格、尺寸等属性,这些是影响复合材料柔性和强度等力学性能的关键因素。

在任何方向上可随意折叠、弯曲的纤维毡可赋予复合气凝胶材料良好的柔性。纤维毡作增强相时,SiO2气凝胶大部分包裹在纤维毡上,还有一部分分散在纤维毡孔隙中。但若工艺处理不当,复合材料会出现硬质、粉体脱落、抗震性差、隔热性变差等问题。为改善上述问题,He等[37]以耐热性良好的氧化锆纤维毡(ZFF)为骨架,以ZrO2-SiO2气凝胶(ZSA)为填料,通过真空浸渍法制备的ZFF/ZSA材料具有89%的高孔隙率,抗压强度是ZFF的 6倍, 在500和1 100 ℃的高温下,导热率分别为0.046和0.096 W/(m·K),虽然在高温时隔热性优于传统纤维材料,但却远不如SiO2气凝胶。

为改善纤维材料与SiO2气凝胶结合后的隔热性,姚鸿俊等[38]选用莫来石纤维毡作为增强相,得到的复合材料室温导热率低于0.03 W/(m·K),且经800 ℃处理后材料的导热率无明显变化;随着DMDMS含量的增加,材料的拉伸强度从2.03 MPa降至0.57 MPa,伸长率从2.5%上升至3.6%,随后降至1.8%,在到达屈服点后的应力下降速度逐渐变慢,这意味着材料柔性的增加。Li等[39]采用开松后的芳纶长纤维(>10 cm)作为增强相,将纤维逐层均匀分布在硅凝胶中,经过常压干燥制得复合材料,由于芳纶纤维的高强度、柔软性、低密度以及纤维的层状分布,气凝胶呈现出极低的隔热性(导热率为(0.022 7±0.000 7) W/(m·K))、良好的弹性和柔韧性,在30%的弯曲试验中,弯曲强度和弯曲模量随着纤维的增加(1.5%~6.6%)几乎呈线性增加,纤维含量为 6.04%时复合材料的弹性最好,弹性模量约为247.79 kPa。

短纤维和纳米纤维可赋予复合材料良好的力学性能。Li等[40]以聚酰亚胺短纤维(0.78~6 dtex)为增强相制备聚甲基硅氧烷气凝胶复合材料,其导热率(0.021~0.026 W/(m·K))随着纤维长度(3~9 mm)的增加而降低,随着纤维含量的增加而增加;气凝胶初始热分解温度达到522.1 ℃,在20%变形压缩过程中没有开裂,有46%的高回弹率,最大抗压强度为0.023 MPa,是纯聚甲基硅氧烷气凝胶的1.4倍。Fu等[41]选用纤维素纳米纤维作增强相,制备的气凝胶具有6.57 MPa的压缩模量、1.37 MPa的压缩强度,表现出较好的可压缩性,且密度(0.1 g/cm3)没有实质性增加。Si等[42]将SiO2纳米纤维均匀分散到铝硼硅酸盐溶胶中,经过冷冻干燥、高温煅烧得到超弹陶瓷基纳米纤维气凝胶(CNFA),CNFA在80%应变下具有99.1%的超高孔隙率,可支撑超过其自身质量7 000倍而不断裂,经过500次循环压缩后强度没有明显的衰减,CNFA在应变方向上具有高柔性,且能够适应严重的弯曲变形;在1 100 ℃、80%应变下可保持高弹性,在 1 400 ℃ 的高温下仍能够保持其原始形状和多孔结构,这是其它纤维增强气凝胶中很少观察到的性质,得益于陶瓷基的引入,CNFA将在柔性纺织材料和隔热材料等方面有着广阔的应用前景。

Patil等[43]使用分子动力学模型来分析SiO2气凝胶基质中纳米级玻璃纤维的数量和尺寸(直径为3 nm)对其力学性能的影响发现,随着玻璃纤维的含量从8.02%增加到51.61%,80%形变下材料的拉伸强度(从0.25 GPa提高至0.442 GPa)和拉伸应力均显著增加,最高约为纯SiO2的2倍,这是由于纤维提供了复合材料应对弯曲和轴向变形的抵抗力。从能量转化机制解释,纤维的掺入建立了新的能量吸收机制,复合材料会在使用过程中受外力作用吸收能量后产生裂纹,而裂纹扩展到纤维上要经过很长的路径,消耗很多的能量,裂纹遇到纤维后会受到阻挡,且纤维脱黏和纤维拔出过程消耗的能量更多。

与传统硅气凝胶中颗粒间相互连接形成的骨架不同,纤维可形成物理交织的三维网络,从而为气凝胶提供良好的柔韧性和结构稳定性。尽管会出现部分合成纤维有机官能团不耐高温、不同颜色的增强相使材料无法呈现透明外观等问题,但是与易碎的纯SiO2气凝胶相比,纤维的引入对柔性增强起到了积极作用。不可忽略的是,控制纤维的形态,如形成三维网状的预制体,以及调节SiO2的粒径也可改善硅基气凝胶的柔性、强度以及隔热性能[44]。

2 工艺优化

2.1 新型的干燥工艺

气凝胶的干燥工艺是制约其应用和发展的重要因素。非常压干燥法(超临界干燥法和冷冻干燥法)不仅对环境要求高,而且工艺复杂、价格昂贵、制备过程危险;普通常压干燥方法耗时严重,整个过程耗费大量有机溶剂且修饰效果不理想,此外还会产生盐酸等难以处理的副产物。研究人员不断探索节能省时的新型干燥工艺[45],受自然界特殊结构和功能的启发,天然材料成为开发高效节能干燥工艺的灵感源泉。本文对新型仿生干燥工艺展开详细的介绍,以期为制备柔性硅基气凝胶提供新思路。

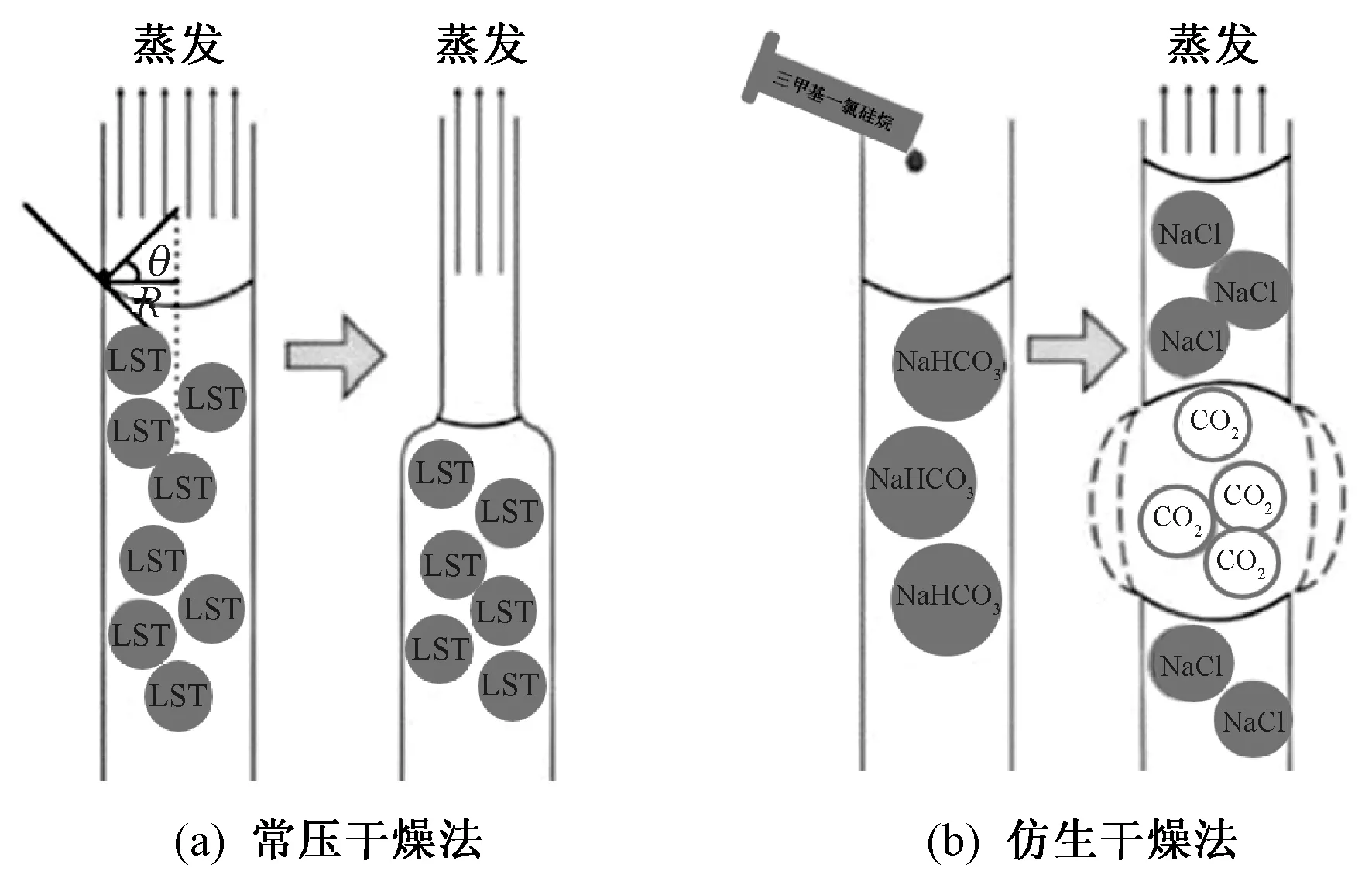

蜻蜓翅膀中存在类似于气凝胶的透明多孔层状微观结构,蜻蜓幼虫发育成熟时,翅膀像果冻一样,当从水中蜕皮而出时,翅膀在空气中膨胀变硬快速干燥成型并张开[46]。这一过程与湿凝胶常压干燥形成气凝胶的过程类似,不同之处是湿凝胶干燥之前,通常要在低表面张力(LST)的甲醇溶液(20 ℃,22.50 mN/m)中浸泡一段时间来减轻应力积累对凝胶骨架结构的破坏作用,而幼虫仅在水中(20 ℃,72 mN/m) 发育却生出轻质稳定的翅膀,这主要是因为幼虫体内会产生碳酸氢盐分子,而碳酸氢盐分子释放CO2气体,在幼虫蜕皮时能够不断调节身体压力并同时将水分“吹出”体内,以便短时间内完成翅膀的干燥成型。Han等[47]从蜻蜓羽化中汲取灵感提出了仿生常压干燥法制备硅气凝胶,选用四乙氧基硅烷和乙醇作为硅源制备溶胶,以三甲基氯硅烷作为改性剂,可在水中自发地和碳酸氢钠反应生成CO2气体,模拟羽化干燥过程;仿生制备的气凝胶比表面积为700 m2/g,孔隙率高达98.1%,室温下导热率为0.016 W/(m·K),远优于其它传统的隔热气凝胶材料[48]。对总厚度约为0.3 mm的层状气凝胶进行压缩测试后发现,其具有较高的弹性模量为(0.20±0.07) GPa,且不易发生形变。

与常压干燥法相比,仿生常压法具有综合性优势(见图3),在湿凝胶干燥过程中,CO2气泡中的压力与毛细管压力相反,防止了干燥步骤中的孔隙收缩和塌陷,使材料的三维网络结构更加稳固,同时保持较高的孔隙率和较低的密度,不需要通过选择合适的有机溶剂来降低凝胶的表面张力,减少耗材、降低成本。目前,关于仿生干燥制备柔性气凝胶的报道很少,这项工艺的开发将为柔性气凝胶的研制带来新的发展前景。

图3 气凝胶常压干燥工艺与仿生干燥工艺的对比Fig. 3 Atmospheric drying process(a) and biomimetic drying process(b) of aerogels

2.2 3D打印技术

3D打印技术是一种功能强大的制造方法,可快速、精确定制具有复杂几何形状的物体,结合气凝胶的优异性能,制备的材料有望应用于医学、绿色能源、电化学、热防护等领域[49-51]。但是这项技术还不成熟,且相当具有挑战性。对于硅类气凝胶材料的探索,研究人员需要找到具有合适黏度和力学强度的可打印SiO2溶胶或凝胶。目前,只有石墨烯、纳米晶纤维素和二丙烯酸酯交联的SiO2气凝胶,显示出了较好的印刷可行性和可定制设计[52-53]的特点,这些特点促使人们致力于这方面的研究,扩大3D打印对气凝胶的适用性。

Maleki等[54]将丝素聚合物与硅源共凝胶化制得杂化气凝胶,根据预先设计的CAD模型,通过控制沉积速率和喷嘴直径来层层沉积得到3D打印结构,然后在甲醇中浸泡以增加其力学稳定性,经过2 d 的老化和干燥获得复合材料。与直接采用超临界技术制备的可随意手动弯曲,压缩至80%而不发生断裂的硅/丝素杂化气凝胶相比,3D打印成形的材料抗弯强度(3.2 Pa)和弹性模量(38.74 Pa)相对较低,整体柔性较差,但其仍具有易于操作的特性,在湿态下表现出良好的可打印性能。

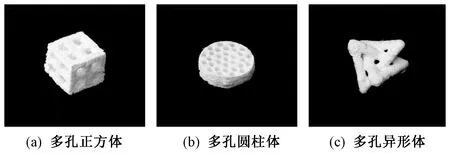

Farrell等[55]利用立体光刻3D打印工艺制造SiO2复合材料(见图4),其具有耐化学性和高温稳定性,且具有非常低的密度((0.26±0.02) g/cm3)和极高的比表面积(1 900 m2/g)。各种复杂几何形状的材料具有可拉伸的网络结构和高度有序的纳米孔结构,纳米孔的体积为(2.7±0.2) cm3/g,占材料总体积的78%。

图4 具有高几何复杂度的3D打印气凝胶材料Fig. 4 3D printed aerogel materials with high geometrical complexity.(a) Porous square; (b) Porous cylinder; (c) Porous anisotropic

通过3D打印技术成型的复合材料具有柔性气凝胶所要求的低密度、高比表面积的特点,但鲜有 3D 打印制备柔性气凝胶的相关报道。如果硅气凝胶制备过程中结合有机聚合物或者纤维增强体,使溶胶网络具有强度和柔性的可控性,再通过控制打印方式来设计材料的微观和宏观结构,这不仅能解决硅气凝胶合成后可加工性低的缺点,还有望制备出多种几何形状的柔性材料。可见,这项技术在隔热材料以及医疗领域有着潜在的应用价值,如应用于消防服隔热层、各向异性的骨基再生医学支架等。

3 结束语

本文以SiO2气凝胶为例,讨论了如何通过结构强化给气凝胶材料带来性能上的改进,对未来气凝胶材料的柔性增强方向进行了展望。在组分增强方面,有机基团增强法相对容易取得成效,但提升空间仍有局限;在前驱液中引入有机聚合物或不同特性的纳米纤维是可行的,各种微观可控的聚合物交联结构可赋予气凝胶良好的力学性能,对于交联机制的深入探索有助于优化设计增强效果。在工艺优化方面,突破常压干燥工艺将为气凝胶制造带来革新。不可忽略的是,为满足适应特殊材料部件的设计,可关注新型的3D 打印技术。

未来SiO2气凝胶向柔性和可弯曲的薄片方向发展,无论是用于纺织服装领域、军事领域还是航天领域,都必须具有阻燃性和良好的力学性能。总之,如何在保持气凝胶材料原有优异性能的同时,改善其柔性和强度、发展低成本、绿色环保的制备工艺仍是未来研究的重点。