数字孪生驱动的车间管理系统开发*

陈伟才,段明皞,张 南,王继航,刘国强

(1.北京机械工业自动化研究所有限公司,北京 100120;2.辽宁对外经贸学院大数据研究院,大连 116023;3.浙江昆宇智能科技有限责任公司,台州 318000)

0 引言

传统车间管理以生产计划为核心,控制底层设备工作。从底层到顶层分别为:设备层、数据层、控制层以及应用层[1]。设备层和控制层是支持生产制造的主体,也是现场信息产生的源头,是实现生产制造过程管理的基础。数据层采集设备的运行状态数据、物料数据以及生产进度等数据。应用层对数据层的数据进行分析,管控生产制造过程。传统的车间管理系统由于缺少生产车间的仿真模型,无法支持生产过程的仿真再现。导致生产过程的可视化程度不高[2-3]。数字孪生技术支持生产车间仿真模型与物理车间之间的虚实映射与双向交互,因此其作为弥补传统车间管理系统不足的有效方法。

实现数字孪生车间的理论方法和技术进行了大量的研究,陶飞等[4]提出数字孪生车间的运行机制、五维模型以及应用领域。其中,数字孪生的五维模型的结构是指:物理实体、虚拟实体、孪生数据、服务已经各部分之间的连接,其为数字孪生车间系统的建设和开发提供了理论基础。在五维模型体系结构指导下,实现了面向数字孪生车间的建模、仿真与应用方法,研制了数字孪生车间建模与仿真系统[5-6],促进了数字孪生车间在生产过程实时监控方面的落地应用[7-8]。

本文在已有研究的基础上,通过数字孪生技术,在虚拟空间构建物理车间1:1的双向实时映射的三维仿真模型,根据数字孪生虚拟车间的实现流程,设计数字孪生驱动的车间运行体系,实现数字孪生车间管理系统。系统能够更加直观的反映真实的生产制造过程(设备的状态、订单的执行、物料的消耗等)。同时,对孪生模型的调试也能够映射到物理车间设备上,降低了调试的风险以及时间成本。

1 数字孪生车间系统架构

数字孪生驱动的车间管理,是在传统车间管理系统基础上,增加物理实体车间在虚拟空间的真实的、双向的映射。利用生产制造过程的孪生数据,驱动虚拟模型,形成物理实体在虚拟空间的“镜像”,以此持续的完善孪生车间的设备模型,为设备优化及决策提供数据支持。

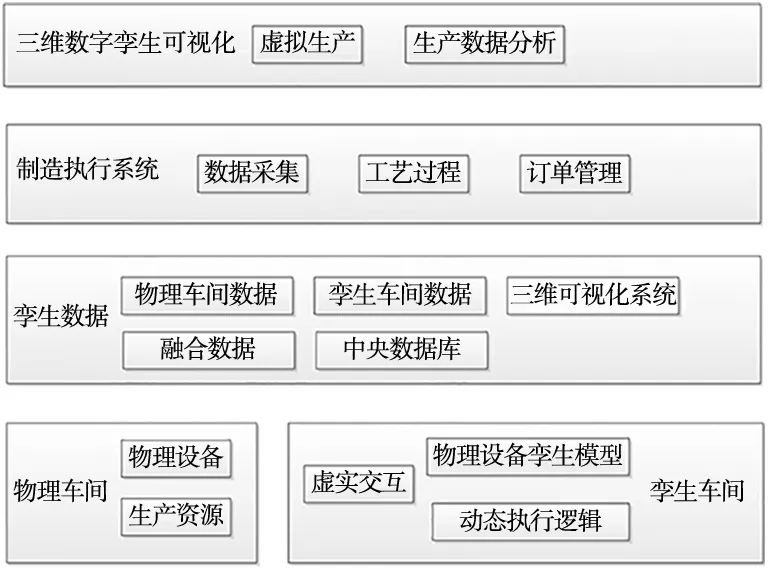

基于数字孪生的新型车间管理系统在实现传统车间管理系统的数据采集、生产下达、订单执行、物料跟踪等基本功能基础上,包含孪生虚拟车间对物理车间的真实再现以及反向控制。新型车间管理系统主要分成5个模块,分别为物理车间、孪生车间、制造执行系统、孪生数据以及三维可视化系统,如图1所示。

图1 数字孪生系统的体系结构

(1)物理车间。物理车间是数字孪生车间管理系统的基础,主要包含生产现场实体的集合,包括车间的设备、物料以及其他的生产资源。车间实体的布局规划、设备几何尺寸、工艺规划、运动特征等是孪生车间三维建模的基础。

(2)孪生车间。孪生车间是数字孪生车间管理系统的核心。通过三维建模技术对车间设备的静态参数(物理设备模型)与动态执行逻辑(设备实时的动作以及机器人实时的位姿数据等)进行描述,通过实时传输的孪生数据实现物理车间的真实映射。孪生车间逼真的三维可视化效果,更加直观对车间的生产过程进行实时有效的监控。同时,孪生车间依据收到的物理车间数据持续地完善孪生模型。

(3)制造执行系统。制造执行系统是提供孪生车间所需的生产信息的数据采集服务。同时管理生产订单的执行过程、工艺过程以及物料的消耗过程。

(4)孪生数据。孪生数据是数字孪生车间管理系统运行的驱动。包含了物理车间、孪生车间、制造执行系统及三维可视化系统的数据以及融合后的衍生数据。

①物理车间数据:包括物理车间的总体布局、设备几何尺寸、零部件从属关系等物理属性数据以及实时采集的能够反映物理车间的运行状态、动态逻辑数据。

②孪生车间数据:包括构建孪生车间的三维模型数据和孪生车间同步运行的逻辑数据。例如反映物理车间的设备运行机制、约束关系等相关数据以及驱动三维模型动作和虚拟仿真数据。

③制造执行系统数据:包括来自企业ERP系统的订单数据、设备的工艺规划数据、生产过程数据等。

④三维可视化系统数据:包括物理车间以及孪生车间的实时同步数据以及关于生产过程和设备的其他统计分析数据。

⑤衍生数据:包括仿真优化决策数据、决策规则、行业标准、历史数据、协议服务、常用算法、常用模型库、常用数据接口等。

(5)三维数字孪生可视化系统。三维数字孪生可视化系统是通过数字孪生方式展示生产过程中车间的所有信息。主要包括三维虚拟场景实时虚拟生产以及订单执行、产量等生产数据分析,方便对生产过程进行快速响应。

2 数字孪生车间系统功能组成

(1)车间基础信息管理。设备的基础信息是系统的基础信息的支撑,是车间管理系统的源头,包括虚拟车间的布局规划以及设备的三维仿真模型、工艺规划、信号绑定等[9]。

(2)计划执行。系统中生产计划的数据来源于工厂管理的上层ERP系统,计划数据包括当月生产计划及临时生产计划,系统按照订单执行的完成时间进行分解、排序。订单执行过程中订单任务加工的开始、暂停、完成时间以及设备的信息。执行过程中记录每一个设备的执行的工艺过程以及质量数据信息,通过扫描物料条码,记录物料的消耗,用于实现产品的正反向追溯。

(3)基于数字孪生的车间全面的生产监控。实时监控生产过程,包括订单的执行,物料的消耗等,以及生产过程中设备的实时动作。

(4)孪生数据采集。主要包括设备状态数据采集、生产数据采集、多源异构数据融合3部分。设备状态数据采集:从多维度对运行的状态数据进行实时采集,实现关键设备运行时全面地实时感知,例如直接采集的工业机器人的各关节角度、各关节速度、末端位姿等动态位置数据以及通过PLC采集设备运行状态、上下料等信息;生产数据采集:生产过程中的订单、工艺执行、产量以及物料信息的采集;数据融合:由于数据的来源多样,采集的数据体现非结构化的特征,为方便后续的模型驱动以及数据分析,将采集的数据进行统一的标准化处理,将其存储在中央数据库中。

(5)孪生车间可视化。应用数字孪生技术实现虚拟设备模型与现实设备的实时协同,使模型再现现场的生产过程,实时监控设备的运转及其他生产作业的过程,并对数据进行永久保存,以备后续决策分析。

3 数字孪生车间系统实现

数字孪生车间管理系统构建流程如图2所示。

图2 数字孪生MES系统构建流程

步骤1:对物理车间的设备进行车间信息建模;

步骤2:通过建立OPC UA的数据采集网络架构,统一感知、采集设备的生产数据,并进行统一的存储;

步骤3:通过WebSocket通讯协议将处理好的数据实时发送给前端应用程序;

步骤4:接收设备运动的实时信号,获取虚拟模型的工艺运动信息驱动对应的孪生场景模型运动;

步骤5:实时分析设备信息以及生产进度信息,并以图表形式展示。

(1)车间信息建模。车间信息建模将车间内的基本要素,按实际尺寸进行空间布局。分析车间整体和各个设备之间的拓扑关系和约束关系,验证其合理性。

实现步骤为:在机械设计后的设备三维模型(x.t格式等)的基础上,调整各部件的从属和层级关系,使得模型更有组织性;删除非必要的模型以及贴图等,使得后续虚拟车间场景的渲染速度大幅提高。通过车间的CAD格式的总体布局图,调整设备模型的位置,进行车间虚拟场景下的布局规划。最后,将整个车间场景保存为GLB或GLTF格式的文件。将轻量化后的设备的三维模型导入到“基于数字孪生的虚拟数字化工厂平台”(MesWork Data Factory)[10]中,在虚拟场景中还原设备的外观及内部结构。接着,通过设备动作的数据驱动设备模型的运行状态,真实复现设备的外部变化及内部的零部件的工作状态。

在MesWork Data Factory[10]平台中,进行设备运动学定义、设备工艺定义、生产工艺时序规划、模型驱动数据信号连接等驱动模型运动的必要属性定义。通过设备运动学定义赋予虚拟空间模型连杆(link)、关节(joint)、姿态(pose)等运动学属性。通过设备工艺定义赋予虚拟空间模型工艺规划属性(不同时序下的具体动作)。生产工艺时序规划是根据实际生产过程中的动作节拍对设备的工艺进行排序,保证虚实同步。同时绑定每个动作的驱动信号。

(2)基于OPC UA的数据采集网络架构。生产过程较为复杂,涉及多台设备的协同工作,设备的接口各异,数据格式缺少统一的标准,呈现多源异构的特征。因此建立基于OPC UA的数据采集网络架构,解决多源异构的数据采集以及统一存储。

OPC UA客户端与服务器间采用标准化的通信方式完成数据传输,设备的远程实时数据采集,通过服务器实时发送客户端来实现。服务器以现场总线的方式与PLC、工业机器人等设备进行连接。OPC UA服务器将采集到的生产数据及设备数据,统一存储以及运算分析。

对于比较复杂的工业机器人设备,采集每个关节的关节值、位置以及姿态。统一存储在数据库服务器中。

(3)前端可视化。数字孪生可视化系统前端程序采用VUE框架,利用WebSocket通讯协议接收数据,采用WebGL绘图技术标准渲染三维模型,基于ECharts数据可视化图表库分析数据。在此基础上,开发模型驱动数据解析模型,用来解析接收的实时信号数据,并根据在MesWork Data Factory平台中的数据信号绑定关系实时驱动模型运动。前端可视化系统基本要素构建完成后,经过编译后,即可发布为车间场景可视化系统。

4 系统应用

随着国家对智能制造的推广,一汽大众EA211发动机装配车间,将“数字化转型与建设”作为重点的战略举措。通过实施数字孪生的车间运行的新模式,强化生产过程管理和控制,达到精细化管理目的;提高生产数据统计分析的及时性、准确性,避免人为干扰,促使企业管理标准化;快速定位质量问题及原因,制定措施解决质量瓶颈,实现产品质量追溯,降低质量成本;实时掌控计划、调度、工艺、设备运行等信息情;建立规范的生产管理信息平台,使企业内部现场控制层与管理层之间的信息互联互通,提高工厂异常反应速度。实现生产过程全流程、全业务的精准管控。

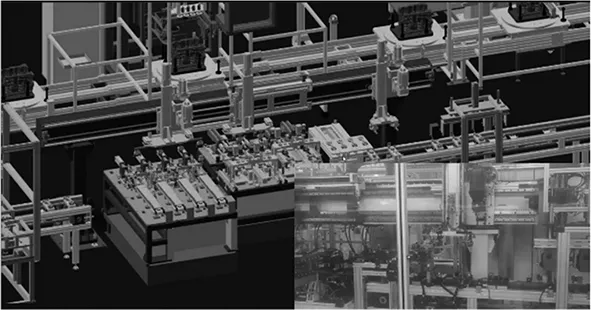

(1)物理车间与虚拟车间虚实交互。孪生车间的机器人模型是根据机器人参数进行创建的。通过直接读取机器人各个关节的旋转中心的角度、动作信号、位置及姿态,实现机器人的加工行为的同步。同时记录机器人的各运动部件的运动次数,建立后期维保档案。如图3所示,孪生车间的机器人的运动与物理车间的机器人的运动一致。

图3 物理机器人与虚拟机器人动作同步

孪生车间其他设备模型接收实时的物理车间生产数据进行同步虚拟生产,实现物理车间在虚拟车间的三维可视化以及动态映射。如图4所示。图中整体描述虚拟空间中设备的布局以及运转情况,右下角为物理车间实际设备的运行情况,通过图形能够清晰的展示物理车间与虚拟车间具有相同的行为逻辑,其动作协调一致,虚拟孪生车间能够反映物理车间的动态运行数据。

图4 物理车间与虚拟车间虚实交互

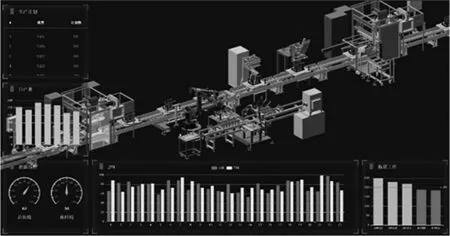

(2)生产信息数字化、图形化直观显示。如图5所示,整个装配的生产装配过程操作、备工作运行状态、生产装配质量数据以及生产线上质量问题进行跟踪和记录;将生产信息以数字化、图形化的方式实时、准确地反馈给各级生产管理人员。图表与虚拟孪生车间的虚拟生产过程在同一面板呈现,将生产活动的运行状态处于监控之内。

图5 生产信息数字化、图形化直观显示

(3)统一数据存储。建立中央数据库,对整个制造执行过程、零件及制造信息进行双向追溯和跟踪。

数据传递以及存储的途径如下:

①上线服务器接收发动机生产订单数据(订单的机型、订单的数量及订单的计划完成时间等)。上线服务器在线体上的终端工控机(配方控制工控机)下达生产订单。

②托盘上的数据载体(MOBY)按照特定的格式存储发动机质量数据(扭矩、转角、压力、位移、泄漏量等),在发动机下线工位将质量数据上传至装配线下线服务器(即质量服务器)。下线完成后清空MOBY中的质量数据。上传后的质量数据,能够在下线工位旁配置的质量数据查询工控机终端上进行查询。

③装配线各工位及输送线体实时状态数据(机床上电、下料堵塞、上料物件、循环开始等状态)实时采集及保存至PLC状态服务器。

④通过独立网络系统将拧紧数据、压装数据及试漏数据上传至曲线服务器。

⑤返修区配置:返修服务器、工控机终端、条码打印机、LED电脑显示屏。其中工控机终端与条码打印机相连。返修服务器用于存储返修区数据;工控机终端用于数据的查询和手动输入;条码打印机用于打印发动机条码;LED电脑显示屏用于显示装配线各个返修口状态。

⑥不含返修区装配线体配置:每个区域一台工控机和条码打印机。实现对不合格下线无码零件的跟踪与管理。

(4)实施效果

①保障上层管理和底层制造的信息贯通,规范统一企业生产制造数据。

②实现产线作业计划排程、实时跟踪,提升生产计划管控能力。

③实时收集现场制造过程中人员、设备和质量数据,提高现场透明度,提升现场管控能力。

④实时监控设备的运行状态,减少故障响应以及设备停机时间,提高生产效率。

⑤供准确、全面的生产、设备以及质量方面的数据和报表,提升生产管理的统计和分析能力。

⑥为产品售后追溯提供完整、可靠、永久的数据支持。

5 结论

数字孪生驱动的车间管理系统,重构传统车间管理的体系架构,构建了以数字孪生为核心的适用于车间数字化管理的体系结构。系统通过虚拟车间模型和实时生产过程数据构建与物理车间同步运行的、虚实交互映射的数字孪生车间,同时以数字化、图形化的方式展示订单信息、产量和设备状态等关键生产数据。实现生产活动的运行状态处于实时监控之内,从而提高产品质量,提高企业交付能力,提升生产车间的智能化水平。