开环光子晶体光纤化学传感器的设计

朱子益,常 敏,莫宛霖,刘学静

(上海理工大学 光电信息与计算机工程学院,上海 20093)

引言

表面等离子体共振(surface plasmon resonance,SPR)是一种可用来检测物质折射率的物理现象。当倏逝波激发金属内部等离子振荡,两者满足相位匹配条件时,在共振波长处会产生一段吸收峰,该峰随外界折射率变化而偏移,故可用于折射率检测。SPR 效应由于具有灵敏度高、实时和无标签监测等特性,在生物科学[1]、环境监测[2]和化学研究[3-4]等领域有着广泛的应用研究。SPR 传感器件中常用到的金属有金和银,两者都具有尖锐的损耗峰以及优越的检测精度。但银易被氧化且稳定性不够高,而金在具备优秀的检测性能的同时,稳定性及生物相容性也非常良好,故常被优先选择应用于传感器件中。基于光子晶体光纤的SPR 传感器尺寸精微、性能优良,近年来备受关注,多用于化学物质,例如七氟醚、卤代醚、含氟有机物等的检测[5-6]。这些化学物质折射率大多较低,检测时需要运用低折射率化学传感器。

目前,光子晶体光纤(photonic crystal fiber,PCF)传感器种类繁多[7-9],可以根据镀膜方式的不同进行归类。镀膜即将金属膜层镀于光纤内部结构表面上或者内部结构里面。结构里面镀膜的工艺冗杂,相较之下,结构表面镀膜步骤简单,且应用广泛,特别是在检测物质的折射率小于1.33 时常被用到。2017 年,Liu 等[10]报道了一种双侧抛光D 型PCF 传感器,其能在2 550~2 900 nm 的中红外波长区域实现对折射率范围为1.23~1.29 的物质检测。传感器的平均波长灵敏度达到5 500 nm/RIU,对应的最大分辨率为7.69×10-6RIU。2018 年,Chen 等[11]设计了一种涂有金薄膜的开环D 型PCF,其检测折射率范围为1.20~1.29,最大灵敏度在折射率等于1.29 时可达到 11 055 nm/RIU。2019 年,Haque 等[12]提出了一种基于SPR 的D 型PCF 传感器,该传感器在折射率为1.15~1.36 范围内最大波长灵敏度为12 600 nm/RIU。2020 年,肖功利等[13]设计了一种新颖的D 型对称双芯光子晶体光纤传感器,当折射率为1.32~1.43 时,该传感器双芯的平均灵敏度分别高达6 209.09 nm/RIU 和8 390.91 nm/RIU。2022 年,赵海英等[14]设计了一种D 型低折射率化学物传感器,其折射率检测范围为1.28~1.32,最高波长灵敏度可达到15 346 nm/RIU。可检测折射率低于1.33 的SPRPCF 数目众多,其中灵敏度是体现折射率传感器性能的关键。但现有的低折射率传感器灵敏度较低,在折射率为1.28~1.32 的范围内最高灵敏度仅为16 400 nm/RIU[15],在实际检测过程中精度不高。基于此现状,在Chen 等[11]设计的开环D 型PCF 基础上,提出一种高灵敏度传感器。在同一折射率范围内,该传感器最高灵敏度是现有传感器的2.01 倍,提高了在低折射率范围内的检测精度。该传感器工作波段宽1 900 nm,是现有低折射率传感器工作波段宽度的1.9 倍[15]。

所提出的传感器延续采用开环结构,将光纤三侧抛磨,优化其内部结构,以满足高灵敏度的需求。该传感器可用于满足医用七氟醚、卤代醚、含氟有机物等低折射率的化学医疗用品折射率的检测。

1 结构设计与材料参数

1.1 结构设计

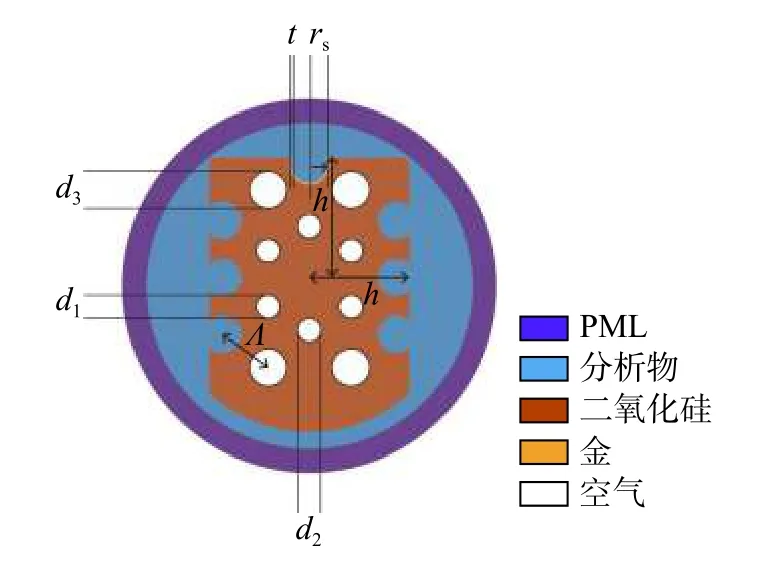

图1 所示的结构借鉴开了开环D 型PCF[11],结构共分为3 层。内侧由双层气孔排列六边形构成,便于将能量限制于纤芯中;左右两侧皆为开环气孔,用来引入待测物质,通过外界环境来影响纤芯性质;顶端开环镀一层金属膜,其特点是缩减纤芯和金属膜距离,从而更易于激发模式耦合;最外面一层为完美匹配层(perfect matched layer,PML),用来进一步限制光纤内部能量泄露。其结构参数如下:内部空气孔的直径大小分别为d1=1.54 µm,d2=1.50 µm,d3=2.12 µm;顶端开环半径rs=1 µm;空气孔之间的间距,即空气间隔Λ=3 µm;抛光面和圆心的垂直距离h=6 µm;金属膜的厚度t=50 nm。

图1 低折射率光子晶体光纤结构示意图Fig.1 Schematic diagram of low refractive index photonic crystal fiber structure

1.2 材料参数

在此结构中,基底材料为二氧化硅,选择不同的材料进行填充。二氧化硅模型的材料色散由塞耳迈耶尔方程(Sellmeier equation)[16]定义为

式中:B1=0.068 404 3 µm;B2=0.116 241 4 µm;B3=9.896 161 0 µm;A1=0.691 663 0;A2=0.407 942 6;A3=0.897 479 0;λ 为入射光纤中光波波长。

金模型的介电常数由Drude 模型[11]表示为

式中:ε∞取值为9.75,为金在高频极限条件下的介电常数;ωp=1.36×1016Hz,为金属的等离子频率;ωc=1.45×1014Hz,为电子散射频率;ω=2πf,为入射光的角频率;i 为虚部。

PML 表示完美匹配层,主要用于能量的吸收。传感器的限制损耗可由模式的有效折射率虚部算得[17],可表示为

式中:neff为模式的有效折射率;λ 为入射光的波长。

2 模式及参数性能分析

2.1 模式分析

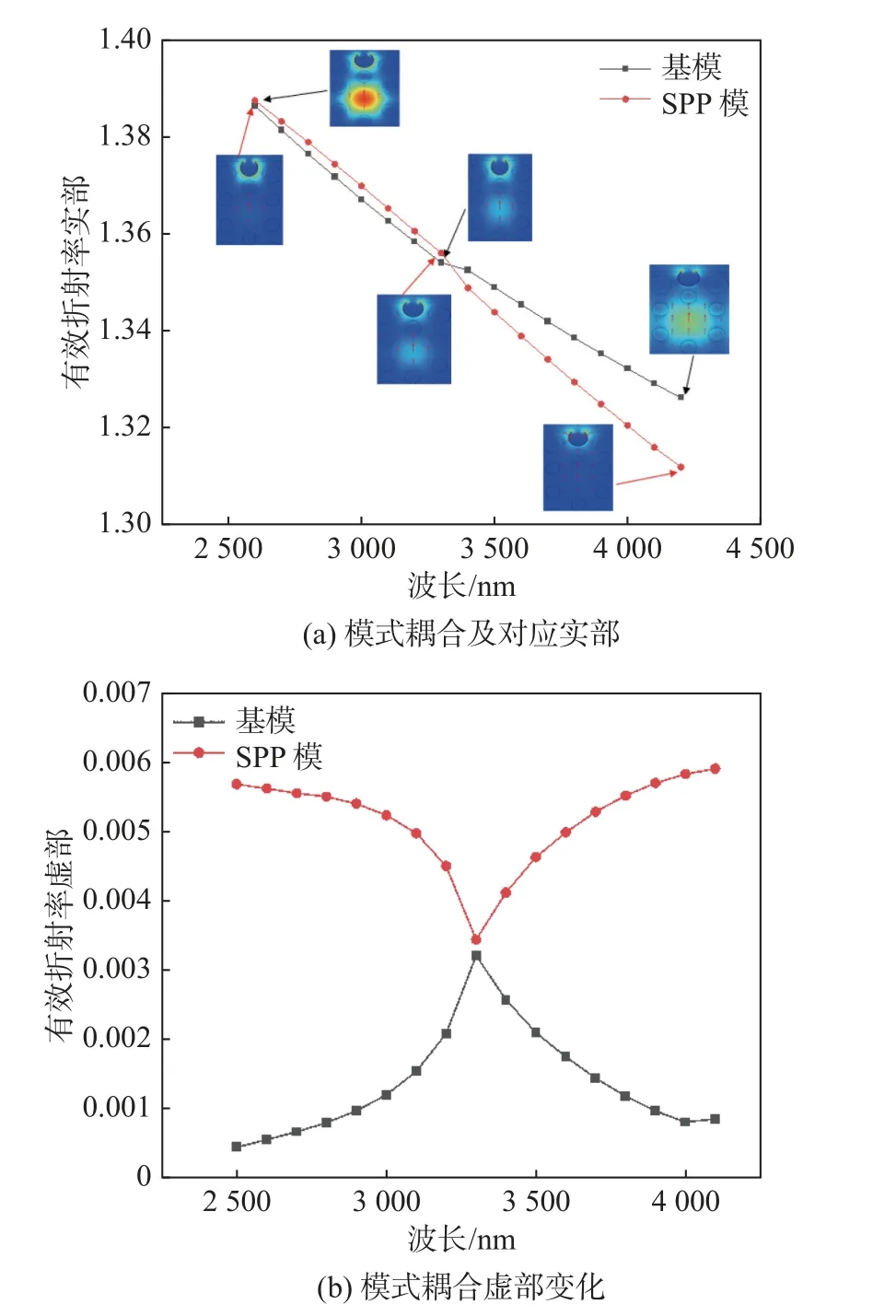

图2 为所设计的结构在耦合条件下,两种不同模式的有效折射率实部及虚部在波长条件改变时产生的不同变化反应。

图2 模式耦合过程及其实虚部变化Fig.2 Mode coupling process and the change in its real imaginary part

图2(a)列出了详细的模式变化情况。随着波长的变化,结构中基模和表面等离激元(surface plasmon polariton,SPP)的变化情况。当波长未达到共振条件时,基模被限制在纤芯之中,损耗微弱。随着波长逐渐增加,两种模式发生耦合。当到达完全耦合时,基模的能量损耗最大,SPP 模的损耗最小。基模和SPP 模的有效折射率实部会发生骤变,此时波长位置称为反交叉点[11]。随着波长继续红移,原本的两个模式会分裂成两个新模式继续传播。图2(b)中基模虚部与SPP 模虚部在3 300 nm 波长处接近,代表两种模式耦合充分。

2.2 参数性能分析

2.2.1 参数分析

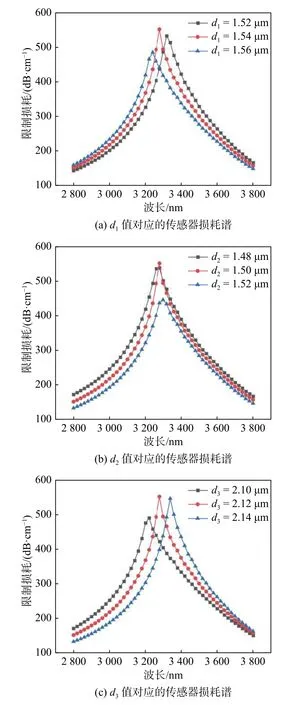

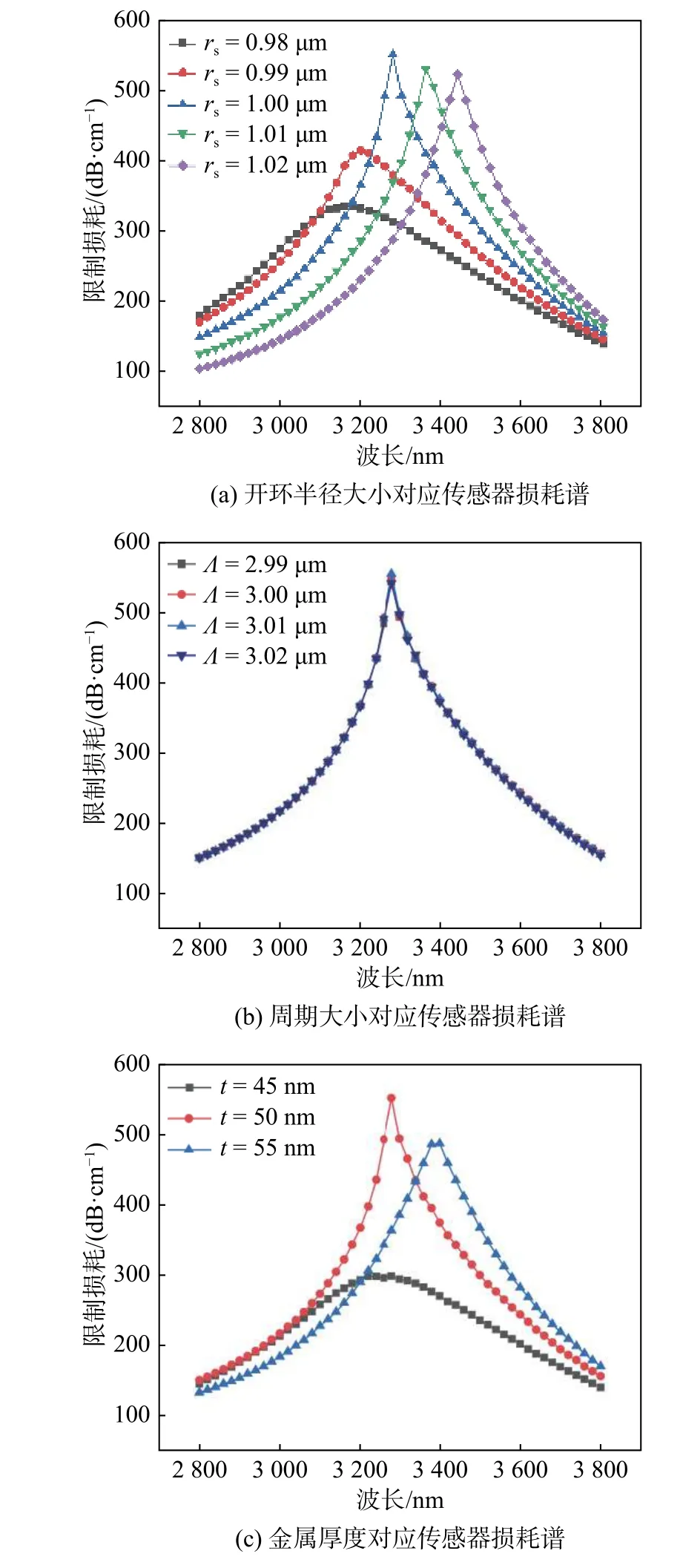

为了获得传感器最优性能,对其内部结构进行了仿真优化。研究了空气孔的直径d1,d2,d3和开环半径rs,空气间隔Λ 及金属膜厚度t对传感器整体性能的影响。在仿真选择过程中,以共振峰式样及波长宽度为主要参考依据。共振峰的式样体现着传感器性能的优良,共振峰越尖锐则对应传感器性能越好。此外,传感器所对应的检测波长越宽则应用越广泛。

图3(a)所示为,当d1大小由1.52 µm 向1.56 µm递增时,共振峰向长波方向移动。当d1=1.54 µm 时,共振峰最尖锐,这表明在d1=1.54 µm 时,传感效果最好。图3(b)所示为,当d2分别为1.48 µm,1.50 µm,1.52 µm 时的损耗曲线,当d2=1.50 µm 时,损耗峰最尖锐且峰值最大。图3(c)所示为,当d3由2.10 µm向2.14 µm 递增时的3 条损耗曲线。当d3为2.12 µm 时,损耗峰尖锐且峰值最大,因此,d3的取值确定为2.12 µm。

图3 空气孔直径d1,d2,d3 对应的传感器损耗谱Fig.3 Sensor loss spectrum corresponding to parameters d1,d2 and d3

图4(a)所示为开环半径rs从0.98 µm 增至1.02 µm 的过程中传感器性能的变化,当rs为1.00 µm 时,对应损耗峰值最高,呈现效果最佳。结构中的空气间隔也会影响传感器整体性能,不同空气间隔的传感器件,其结构对模式的限制能力不同。如图4(b)所示,空气间隔在2.99 µm 至3.02 µm变化时,损耗曲线高度重合,结合实际标准件尺寸,选择3.0 µm 作为传感器的间距。SPP 模式是由于金属内部等离子被倏逝波激发而引起的内部等离子体振荡,因此金属膜的厚度与宽度对于传感性能有着重要的影响。本研究是将金属整体镀于半径确定的开环之上,因此不用考虑金属宽度,主要考虑其厚度t。由图4(c)可知,当t=50 nm 时,共振峰尖锐程度以及损耗均为最佳,故选择金属膜厚度t=50 nm。

图4 开环半径、空气间隔、金属膜厚度对应的传感器损耗谱Fig.4 Sensor loss spectrum corresponding to open-loop radius,period and metal thickness

2.2.2 性能分析

折射率传感器的性能可由光谱灵敏度 (Sλ)[18]体现,其代表的实际含义为共振峰的偏移量 Δλm与待分析物折射率变化量 Δna之间的比值,即

传感器的分辨率R[19]由待分析物折射率变化量 Δna、共振峰的偏移量 Δλm及最小光谱分辨率 Δλmin共同决定,其中 Δλmin大小为0.1 nm,即

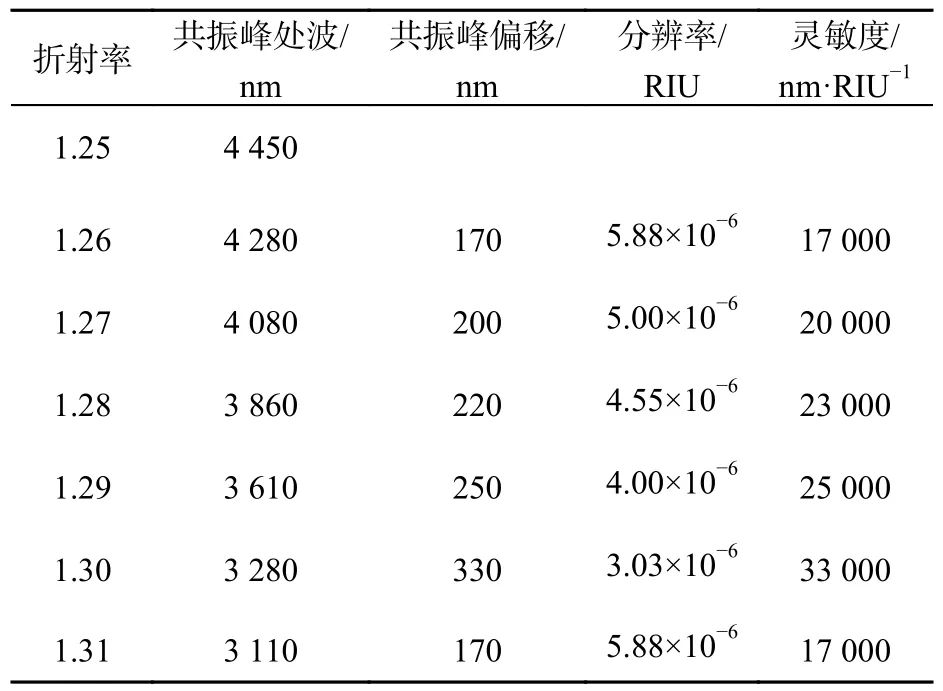

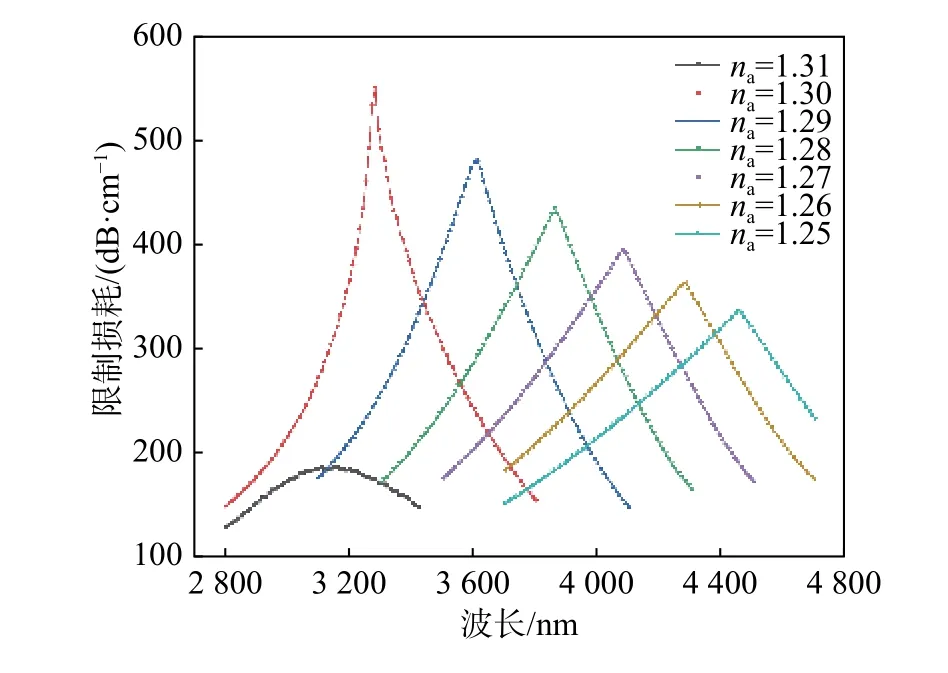

图5 所示为本文设计的折射率传感器对应不同外界折射率下的传感器损耗谱,当折射率na为1.30 时对应最高限制损耗;na=1.31 时对应最低限制损耗,且达到所设计的传感器检测边界。图5 所示共振峰处波长、偏移量、包括代表传感器性能的分辨率及灵敏度具体数值见表1。

表1 不同折射率条件下传感器的综合性能Tab.1 Comprehensive performance of sensors under different refractive indices

图5 不同折射率环境下对应传感器损耗谱Fig.5 Loss spectrum of corresponding sensors under different refractive index environments

由表1 可知,在外界折射率为1.26~1.31 时,该传感器的灵敏度在17 000~33 000 nm/RIU之间,并且在外界折射率na=1.30 时,达到33 000 nm/RIU 的高灵敏度。

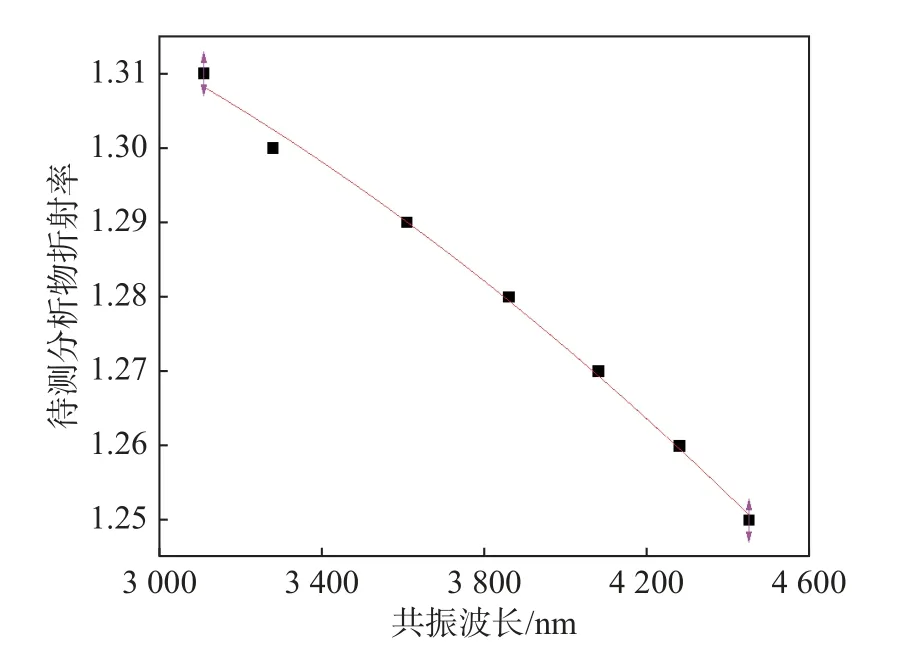

图6 采用二次多项式回归对传感器性能进行拟合,拟合结构有较好的一致性。

图6 共振波长随待测物折射率变化Fig.6 Resonance wavelength changes with refractive index of the object to be measured

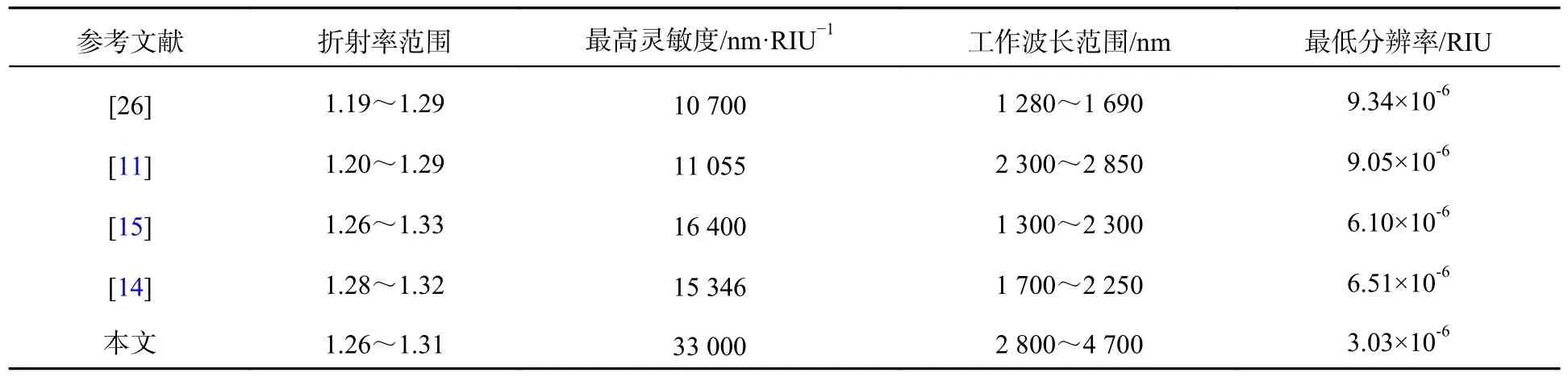

表2 列举了已报道传感器的相关参数,本文所设计的折射率传感器具有检测灵敏度高的优势,并且工作波长宽度广,可用于相关化学检测。

表2 低折射传感器与本文性能对比Tab.2 Performance comparison between low refraction sensor and this paper

3 制备误差的仿真分析

在实际制作过程中,首先要通过堆叠-拉丝法[18]获得所设计的PCF 整体结构。在获得PCF 结构之后,利用侧面抛磨技术[20]将整体结构三面抛磨,获得近似U 型结构。通过飞秒激光微加工[21]、聚焦离子束铣削[22-23]来完成开环结构的制作,最后通过蒸发镀膜技术[24]将金膜镀于结构所需要的开环内,则制作完成。在制作过程中,可能会出现 ±1%的误差[18-25]。考虑到制作误差对结构的影响,选定在d1=1.54 µm,d2=1.50 µm,d3=2.12 µm,rs=1 µm,Λ=3 µm,h=6 µm,t=50 nm 的条件下,对d1、d2、d3、空气间隔Λ 进行误差仿真分析。

图7(a)显示,当d1在 ±1%误差范围内,限制损耗几乎没有变化,对于传感器性能影响可以忽略。图7(b)显示制作过程d2在±1%误差范围内进行误差仿真时传感器性能图示,当d2减少1%时,共振波长移动微弱,对于性能影响很小;当d2增加+1%时,损耗峰值发生变化,但共振波长偏移微弱。由于传感器的灵敏度Sλ与共振峰值无关,所以误差对传感器性能没有影响。图7(c)显示当d3出现误差时共振峰分别向短波和长波方向移动,考虑到d3误差对灵敏度的影响,对其进行影响分析。7(d)显示灵敏度曲线受d3的误差影响轻微偏移,但整体趋势不变,传感器性能稳定性良好。7(e)显示当空气间隔出现误差时,3 条曲线高度重合,代表空气间隔出现 ±1%误差时对于传感器的整体性能没有影响。

图7 制备误差对应传感器损耗谱Fig.7 Fabrication error corresponding to sensor loss spectrum

4 结论

本文在光子晶体光纤基础上,设计了一款可用于低折射率范围的光子晶体光纤传感器,并详细探讨了整体设计的优化过程,通过仿真模拟达到最优效果。结果表明,本文设计的低折射率传感器在检测折射率为1.26~1.31 均具有高灵敏度,其灵敏度均值高达22 500 nm/RIU,并且当外界折射率为1.30 时,测得的最高灵敏度为33 000 nm/RIU。由表2 可知,本文设计的传感器可检测范围是现有传感器的2.01 倍[15];工作波段宽度为1 900 nm,是现有低折射率传感器工作波段宽度的1.9 倍[15]。良好的精度和较高的灵敏度使其在七氟烷、卤代醚、含氟有机物等化学用品的检测中具有较好的应用前景,对未来低折射率光纤的研究具有着一定的借鉴意义。