烷基化装置反应器管束腐蚀泄漏原因分析

朱洪涛

(中国石油大庆石化公司,黑龙江大庆 163711)

1 装置和设备情况

大庆石化公司炼油厂22 万吨/年烷基化装置为兰州寰球工程有限公司采用自主研发的硫酸法碳四烷基化工艺技术,以醚后碳四为原料,经过原料预处理、烷基化反应、闪蒸及压缩制冷、反应产物精制、反应产物分馏等工序,最终生产出烷基化油。该装置于2018 年12 月开工运行至今未曾停工检修。该装置烷基化反应器制造厂家为中油二建,设计单位为兰州寰球工程有限公司,属其专利设备。设备后侧为搅拌釜,前侧为U 形管式换热管束,设备内设有内套筒,管束穿在内套筒中安装。设备规格为Φ2300×14 000 mm,管束规格为Φ1600×11 300 mm,共计615 根管束,材料为10#钢,壳体材料为Q345R。壳程介质为烃和硫酸的混合物,其中烃进料包含烯烃进料和循环冷剂,介质是脱轻后碳四、循环异丁烷、循环冷剂,成分组成见表1。硫酸浓度为90%~98%,壳程内烃油和硫酸质量比:烃油34.6%,硫酸65.4%,流量42~48 m3/h,壳程入口温度2~3 ℃,壳程出口温度7.5 ℃,反应器壳程压力:0.51~0.57 MPa。管程为反应产物,流量为49 t/h,操作温度为5 ℃,操作压力为0.05 MPa,介质为异丁烷、碳三、正丁烷、烷基化油、二甲醚,成分组成见表2。

表1 烷基化装置壳程介质成分 %

表2 烷基化装置管程介质成分 %

原料碳四、异丁烷、硫酸在搅拌釜附近分两路进料,在搅拌桨叶的作用下,混合物沿着设备内套筒外部的导流筒向管箱方向流动,在内套筒的前侧,一部分介质向上进入酸沉降罐,另一部分介质通过内套筒(管束外)继续返回搅拌釜。该装置共有3台反应器,位号分别为R2201ABC,自2020 年4 月至2021 年12 月期间共计发生6 台次泄漏。

2 管束腐蚀情况

2.1 管束支撑圈处的腐蚀

管束腐蚀最严重的部位是管束支撑圈相邻部位,另外,管束迎着介质流动方向腐蚀明显(图1),背对介质流动方向无腐蚀(图2),且迎着介质流动方向的支撑圈也有明显的腐蚀,而背对介质流动方向的支撑圈则未见腐蚀。

图1 管束迎着介质流动方向腐蚀明显

图2 管束背对介质流动方向无腐蚀

2.2 管束前部两侧的腐蚀

从历次检修情况来看,在管束前部两侧管束外壁均存在不同深度的腐蚀坑,且分布密集,从方位上分析,均是迎着介质流动方向腐蚀较为严重。另外,通过现场的位置测量判断,腐蚀区域恰好为内套筒的边缘处,在该部位介质由外套筒流向内套筒,流动方向发生180°的改变,怀疑存在涡流和湍流,不断冲刷碳钢表面,使其无法形成钝化膜,进而发生腐蚀。

3 腐蚀原因分析

3.1 管束支撑不牢固引起的腐蚀

现场发生的腐蚀管束大部分为最外侧管束,其中部分管束存在松动、固定不牢的情况,在搅拌器的作用下会产生一定的振动,进而导致管束与支撑板相碰撞,一方面发生机械磨损,另一方面也会使钝化膜无法形成,最终导致管束腐蚀。但此种原因引起的腐蚀只是个别现象,且可以通过在管束制造时加强质量监管而避免,而大部分固定较为牢固的管束也存在严重的腐蚀情况,因此判断支撑不牢并非引起腐蚀的主要原因。

3.2 介质流动状态发生变化引起的腐蚀

从腐蚀情况来看,腐蚀比较严重的部位有两处,一是管束支撑圈处,介质遇支撑圈流动状态发生改变,存在端流、涡流的部位;二是靠近壳程出口处,介质分别向上和向搅拌桨方向180°折返的部位。腐蚀均发生在介质流动状态发生改变的部位,这些部位由于流动形态的变化,使钝化膜无法形成,导致管束腐蚀。但由于该管束长11 m,重27.6 t,管束支撑是必要的设备结构,这种结构必然存在流体流动形态的变化,只能通过局部结构形式的优化减轻腐蚀的发生,而无法从根本上避免腐蚀。

3.3 同行业其他企业烷基化反应器管束结构形式对比

大庆炼化、辽阳石化、兰州石化、宁夏石化等企业与大庆石化公司烷基化装置均为兰州寰球设计并同年开工,烷基化反应器均为中油二建采用相同图纸制造,其材料、结构完全相同。其中大庆炼化烷基化反应器自开工以来多次发生泄漏,其腐蚀部位和情况与大庆石化公司装置基本相同,而另外几家的反应器目前还未发生因管束外腐蚀引起的泄漏。锦西石化烷基化装置于2016 年开工,采用杜邦硫酸法烷基化技术,运行至2020 年检修并未发生管束内漏,其管束的结构材料与大庆石化装置也基本相同,检修中反应器管束表面并无明显腐蚀。

综上所述,虽然大庆石化公司烷基化反应器内存在介质流动状态发生改变的工况,但与同行业其他未发生泄漏的烷基化装置相比,反应器的材料、整体设备结构基本一致,介质在反应器内的流动状态也相同,因此认为设备材料和结构不是引起腐蚀的根本原因,但其结构形式有可能会加剧腐蚀的发生。

3.4 壳程介质线速度分析

反应器内循环量为杜邦公司核心保密数据,根据经验判断在1200~1400 t/h。而大庆石化装置的搅拌器叶轮直径、转速与锦西石化、大庆炼化、辽阳石化、兰州石化、宁夏石化均相同,桨叶偏转角度差别不大,因此搅拌桨提供的循环流量也基本相同。按照壳程流通量1400 t/h、介质密度1.4 t/m3进行计算,壳程介质的线速度在0.3 m/s 左右,流动方向为水平指向搅拌桨,远低于硫酸在碳钢管线中的流速不大于1.0 m/s 要求。

因此分析认为,介质在设备内的流速也不是烷基化反应器管束发生腐蚀的主要原因。

3.5 进料分布器与搅拌器对腐蚀影响的分析

反应器的进料有两路,分别为酸进料和烃进料。进料分布器与搅拌器均在反应器管束U 形管后侧,与反应器U 形管束末端距离为2.0~2.5 m,介质混合后在搅拌器的作用下顺着外套筒(长度12 m)返回到反应器前部,一部分介质顺着管束外壁再回到搅拌釜,另一部分反应产物在管束前侧向上流动进入上方酸沉降罐,介质在外套筒的流速约为0.4 m/s,停留和混合时间较长(30 s),另外,从反应器的处理量和反应效果来看,不存在混合不充分、不均匀的情况,因此该部位结构形式的区别不会影响反应器管束的腐蚀。

3.6 硫酸的性质分析

由于硫酸法烷基化的废酸送到废酸再生装置加工所得的浓度为98%的硫酸再送回烷基化装置循环使用,因此硫酸的性质也会影响烷基化装置管束的腐蚀。

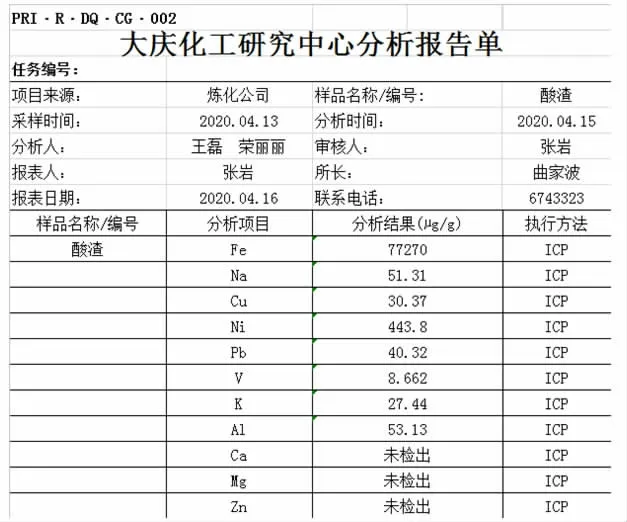

根据相关文献[1],当硫酸中含有氮氧化物时(以硝酸根为例),会使碳钢首先生成易溶于浓硫酸的红色硫酸亚铁复合盐,破坏钝化膜,使反应不断进行,该复合盐不稳定,继续与硫酸反应,生成白色硫酸铁,这与大庆石化公司装置管束抽出放置一段时间后出现的白色附着物情况相符,而炼化腐蚀泄漏的管束也同样存在白色附着物,通过对此白色附着物的成分分析(图3),其主要成分为铁元素,与文中的分析也相吻合。在反应过程中氮氧化物起到催化作用,当硫酸中氮氧化物含量较低时,复合盐浓度低,显示的是白色硫酸亚铁,化学反应式为:

图3 成分分析报告

通过对大庆石化公司废酸再生装置酸品质进行分析(图4),新酸中的亚硝酸根含量为5990 μg/mL,换算成氮含量为9.91×10-4,根据文献中碳钢在不同氮含量的浓硫酸中的腐蚀情况,会发生较为严重的腐蚀。因此分析新酸中的氮氧化物含量高是烷基化反应器管束腐蚀的主要原因。

图4 酸品质分析报告

4 结论

通过对设备结构、流体线速度、进料分布、搅拌条件、硫酸品质等方面进行分析,认为硫酸中的杂质,尤其是氮氧化物的含量过高是导致烷基化反应器管束频繁泄漏的根本原因。由于大庆石化公司烷基化装置所用新酸由制酸装置提供,因此需制酸装置降低酸中的氮氧化物,以保证烷基化装置反应器管束的正常运行。后经制酸装置的检修、调整,将新酸中的氮氧化物控制到较低的水平,装置再未发生烷基化管束腐蚀泄漏。