浅谈我国加氢站的发展现状

李子松,张宏伟,张 颖,杨轶普,赵汉良,姚湘琳,赵忠建

(1.中国石油渤海装备辽河钻采装备公司,辽宁盘锦 124010;2.辽河石油勘探局有限公司石油化工分公司,辽宁盘锦 124010;3.华锦集团辽河富腾热电有限公司,辽宁盘锦 124010)

0 引言

氢燃料电池汽车是氢能产业的重要应用领域,相比于燃油汽车,它具有无污染的优势,这决定了氢燃料电池汽车可成为能源交通领域的发展趋势。加氢站作为推进氢燃料电池汽车产业发展不可或缺的基础设施[1],在氢能产业发展的过程中扮演着重要角色。为了更快地促进加氢站的建设,地方政府从补贴和政策方面都加大了支持力度,通过鼓励加氢站关键设备、核心部件及技术国产化研发,进一步降低加氢站建设成本,可以预见在未来几年加氢站建设将会进入强势爆发期。

1 我国加氢站建设情况

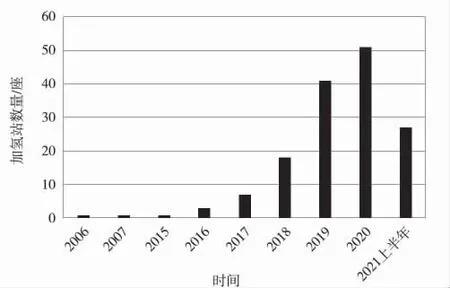

加氢站是氢能供应的渠道,也是燃料电池汽车的动力补给点。合理布局加氢站点,有利于扩大燃料电池汽车的运行范围,也能促进氢能产业的快速发展。截至2021 年6 月底,国内累计建成165 座加氢站,上半年建成27 座,其中116 座建成的加氢站已投入运营,待运营49 座,投用比例超过70%。从时间维度来看,不考虑已经拆除的3 座加氢站。从图1 可以看出,2016 年至2019 年,国内建成加氢站数量翻倍增长,2020 年在国家“以奖代补”政策出台较晚的情况下,仍然建成51 座加氢站,较2019 年增加10 座,2021 年半年建成27 座,超额完成《中国氢能产业基础设施发展蓝皮书(2016)》和《节能与新能源汽车技术路线图2.0》中的“到2020 年,加氢站数量达到100 座”的目标[2]。从省市分布看,广东建成的加氢站数量最多,累计达到35 座,山东以15 座排在第二位,江苏13 座、位居第三。值得一提的是,贵州、海南实现零的突破,均建成了1 座站。至此,全国共有22 个省市布局加氢基础设施。

图1 我国历年加氢站建站数量统计

图2 加氢站设备成本构成

另外,国家能源集团、国电投、中石化等企业在氢能产业及加氢站建设方面也积极布局。中石化已经建设运营佛山樟坑、西上海、安智、嘉善善通、柳州博园、大连盛港等十余座油氢合建站。其中,大连盛港是辽宁省第一个建成并试运行的氢能产业项目,也是东北地区首个集氢气、充电、汽柴油、LNG、汽车充电、跨境电商“五位一体”的能源供给及连锁便利服务新型网点;大连同济—新源加氢站是我国在90 MPa 超高压氢气压缩和存储技术、70 MPa 加注技术以及70 MPa 加氢站集成技术研发与示范项目;江苏省首座制氢、加氢一体化站也在去年12 月开工建设,该加氢站将利用1 MW 屋顶光伏微网实现站内电解水制氢,有效解决“燃料氢”的经济性和氢贮运的安全性问题,将为当地大规模应用可再生能源生产“绿氢”提供技术经验[3]。

2 加氢站技术现状及发展趋势

加氢站主要包括氢气压缩系统(压缩机)、氢气储存系统(高压储氢瓶组)、氢气加注系统(加氢机),此外还有卸气柱、顺序控制柜、高压氢气管线、阀门组件和安全、站控系统等。在加氢站装备领域,国内市场占有率较大的五家设备集成商和制造商分别是国富氢能、海德利森、上海舜华、液空厚普和上海氢枫,合计市场占有率为90%。其中,国富氢能市场占有率最高,达到27%。清华大学、同济大学及浙江大学在加氢站及加氢站关键设备的研究方面,处于国内高校领先地位。

国内有不少企业可以生产压缩机、高压储氢瓶组、加氢机及站控系统,但这些设备中的关键零部件基本还是依赖进口,包括压缩机机头、加氢枪、质量流量计、高压管阀件等。也有少部分企业可以生产一些关键部件,北京天高、中鼎恒盛可以生产隔膜压缩机机头,浙江蓝能、安瑞科、巨化集团等可以生成储氢瓶/罐;液空厚普生产有质量流量计、加氢枪等。但考虑到设备的性能和可靠性,现在建成的加氢站的核心设备零部件基本上还是以进口产品为主[4]。通过对国内外加氢站的发展情况研究,其技术发展主要有以下3 个特点:

(1)高压氢气加注压力从35 MPa 逐步提升到70 MPa。国内现阶段35 MPa 加氢站数量较多,也是现在主流燃料电池汽车的需求压力,未来随着对续航能力的要求,70 MPa 的燃料电池汽车会逐渐增多。对于加氢站而言,未来加注压力会逐渐从35 MPa升级为70 MPa:成都、上海已经明确提出支持70 MPa 加氢站;内蒙古已确定对专门从事70 MPa 及以上高压氢气、液氢装备研发、生产企业进行资金补助;山西省也已在加强对70 MPa IV型储氢瓶的重点攻关。

(2)建站方式由单一加氢向加氢/加油、加氢/充电等合建站发展。加氢站建设发展中的一个现实问题就是,选址困难、建设成本高。有关安全方面的研究表明,加氢站的安全等级于加油站、加(天然)气站处于同一水平,因此将加氢站于加油站合建是一个良好的解决方案,可以充分利用土地资源,降低能源加注站的管理成本。2021 年上半年国内有16 座加氢站投运,其中有9座为合建站(占比56%),包括有气氢合建站、油氢合建站、电油气氢综合能源服务站等。

(3)零部件国产华替代加速。为了降低建站成本,加氢站建设成规模化、大面积推广,那核心设备国产化是趋势,并且关键零部件也要逐步实现国产化替代,才能将加氢站的建站成本降下来。只有加氢站数量规模化,才能推动燃料电池汽车的大面积推广应用,燃料电池汽车的大面积普及,又可以促进加氢站密集布局以及技术的进步和更新。

3 加氢站的成本构成

国外市场大多采用的70 MPa 氢气压力标准,国内大部分采用了35 MPa。目前中国的加氢站加氢能力最高的为1000~2000 kg/d,最低的为100 kg/d。一座日加氢能力500 kg/d 左右的加氢站,即使除去土地租赁的费用,建设费用达到700 万元,1000 kg/d 的加氢站设备成本为1200 万元。其中占比最高的费用项是核心设备的进口费,排名前三的分别是压缩机、储氢设备和加氢设备(图2)。如果是站内制氢供氢加氢站,建设成本则要高达1000~2000 万元。

现阶段投资加氢站成本居高不下的原因是,压缩机、加氢机、储气瓶等关键设备的核心零部件多依赖进口,国内设备集成商生产部分辅助零部件。不过,随着技术水平提高,未来氢能产业将进一步发展,加氢站商业化程度更高,这些建站的关键设备的国产化程度会不断提高,随着关键零部件的国产化,将进一步降低这些关键设备的采购成本。

4 对未来加氢站发展的建议

4.1 推进氢能示范项目

未来可以在氢气资源比较丰富、价格比较便宜的地区优先发展氢能。氢能发展起来之后,车辆数量就会增加,就会带动加氢站数量的增加,当加氢站数量和车辆数量同时增加的时候,会促进燃料电池及加氢站装备核心零部件的国产化进程,进一步的降低整个产业链的成本。

4.2 尽快完善监管审批标准

加氢站运行介质氢气属易燃易爆气体,一般情况下加注压力为35 MPa/70 MPa,压缩机出口压力甚至达到45 MPa/90 MPa,规范严格的认证及监管是安全运营的有力保障。涉及到具体安全要求、操作流程等细节还有待完善,运营中的资质要求、气源检测、安全措施等还处于发展初期,全国还未达到统一的标准。建设审批过程中的主管部门多达十几个,审批手续复杂、时间过长,成为加氢站广泛布局的制约,未来需要相关部门尽快统一监管审批标准。

4.3 核心零部件国产化

加快与国内外先进公司和研究机构的合作,加入相关氢能战略联盟,打造一流的创新联合体,创建国家级加氢站装备核心零部件创新研发平台,实现关键零部件的国产化替代[5]。

5 结束语

随着政府对氢能源的大力支持,氢能技术日趋成熟,造车成本的降低及生产量的增大,氢燃料电池汽车将与同类的纯电动车辆价格旗鼓相当,氢燃料电池汽车的市场竞争力、市场保有量必然大涨,消费者对加氢站的需求一定会大大提升。