炼油催化裂化装置电液冷壁单动滑阀故障检测技术

刘瑞庆,黄兴国

(1.中国石油集团渤海石油装备制造有限公司兰州石油化工装备分公司,甘肃兰州 730060;2.甘肃省炼化特种装备工程技术研究中心,甘肃兰州 730060)

0 引言

电液冷壁单动滑阀是石油企业炼油催化裂化装置中的主要构件,不仅能控制装置运行的关键技术指标,还是保障装置平稳操作、稳定运行的主要结构[1]。但是其运行条件较为恶劣,加之自身工作性能存在不稳定的特点,在运行中经常出现故障[2]。电液冷壁单动滑阀的结构与运行原理较为复杂,大多数的故障是由多种因素诱发的,这给技术人员的故障诊断工作带来了较大难度[3]。

为解决上述难点,本文将以某炼油催化裂化装置为例,设计一种针对此装置电液冷壁单动滑阀故障的全新检测技术,以期提高炼油催化裂化装置的稳定运行能力。

1 电液冷壁单动滑阀故障参数提取

为确保参数信息提取的准确性,本文将滑阀运行过程中形成的离散型状态空间作为核心结构,针对这一结构当中的各项运行参数进行描述,并形成一类非线性时变随机集合:

式中 x——炼油催化裂化装置电液冷壁单动滑阀运行过程中的状态变量,取值为Rn范围内

k——常数

u——已知的输入变量,取值为Rq范围内

在对电液冷壁单动滑阀故障参数提取时,由于装置所处的运行环境中存在复杂的干扰因素,因此会使得参数当中存在大量的高斯白噪声。假设在p 维中滑阀故障参数的高斯白噪声可表示为v(k),在m 维中滑阀故障参数的高斯白噪声可表示为e(k),则进一步得出其统计特性,可用式(2)表示:

其中,E 为统计学参数。

在上述公式的基础上,引入滤波装置,利用其对滑阀在运行过程中的故障参数进行强跟踪,提取故障参数。

2 基于参数融合的电液冷壁单动滑阀运行状态评估

在实现电液冷壁单动滑阀故障参数提取的基础上,引入参数融合的方法对滑阀运行状态进行评估。将上述获取到的故障参数信息,以一类非线性结构表示:

式中 θ——炼油催化裂化装置运行过程中滑阀时变参数

Γ——炼油催化裂化装置运行过程中滑阀故障时产生的非线性函数

如果滑阀处于正常工作状态,则θ(k)应符合高斯分布。反之,如果θ(k)不符合高速分布,则说明滑阀处于非正常工作状态,极大可能存在误差,以此通过上述方式实现对滑阀运行状态的评估。在实际应用中,装置滑阀可能存在老化现象,因此其θ(k)可能发生缓慢漂移和突变。因此,在评估过程中可针对k 设置阈值,通过计算结果是否在阈值范围内的判断实现对电液冷壁单动滑阀运行状态的评估。

3 基于噪声信号处理的故障检测

以炼油催化裂化装置的实时运行状态为依据,对控制器输出信号进行连续化处理。根据电液冷壁单动滑阀在运行中输入偏分指令的斜率,进行输出信号的获取[4]。

其中,J 为电液冷壁单动滑阀在运行中的输出信号;X 表示为不同时刻下的信号值;H 表示为信号波动最大值域;X1表示为初始化信号值;Y 表示为信号连续性。

考虑到通过此种方式获取的信号可能存在噪声,使用此类信号作为故障诊断或故障决策的依据,可能会影响故障检测结果[5]。因此,需要在此基础上进行电液冷壁单动滑阀在运行中输出信号的噪声处理,处理过程如式(5)所示:

其中,F 表示输出信号的噪声处理,T 为噪声处理时间,W、φ 分别为白噪声和高频噪声;A为信号转换,B为信号重组,N为信号在传输过程中的空间维度。

对完成处理后的信号进行多层叠加,进行滑阀输出信号波动频率的主动识别。提取识别结果中存在异常波动现象的信号,将信号与对应的时间序列进行匹配,输出匹配结果,将此结果作为电液冷壁单动滑阀故障检测结果[6]。对故障区段信号与其时间序列的匹配过程进行描述,此过程如下计算公式所示:

其中,M 表示为故障区段信号与其时间序列的匹配过程,K 表示为信号动作矩阵;C、D、J 分别表示偏差信号、补偿值和时间序列。

按照上述方式,输出呈现连续状态的电液冷壁单动滑阀故障区段信号,以此完成对滑阀故障的实时检测,实现对炼油催化裂化装置电液冷壁单动滑阀故障检测方法的设计研究。

4 实例应用分析

为验证本文提出技术的实际应用性能,选择以某石油化工企业中常使用的炼油催化裂化装置作为研究对象。该装置的型号为rco48790,净重1000 kg,运行功率54 kW、电压220 V,脱硫率、除尘率、净化率均为98%;处理风量10 000~100 000 m3/h,过滤速度为2.31 m/s。装置运行时,启动20 min 后其温度便可升高至需求的燃烧温度。在这一过程中,如果有机废气的浓度过高,则装置的能耗仅为风机功率,在工作中可实现对其自动化控制。

选择将滑阀故障区实际大小与检测技术得出的故障区域大小进行对比,以此对检测技术的精度进行评价。

(1)将装置的运行时间控制在30 s 以内。

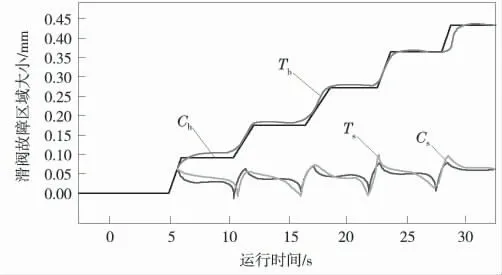

(2)Ch和Cs为在已知炼油催化裂化装置电液冷壁单动滑阀输入和油动机输出参数情况下,通过强跟踪卡尔曼滤波器在线监测得到的两个滑阀故障参数。将这一参数作为标准,对本文检测技术的检测结果精度进行检验。

(3)Th和Ts表示为通过本文故障检测技术在对装置输入和输出参数未知的情况下,得到的滑阀故障检测结果。

运行过程中,将相关数据进行记录(图1)。

图1 本文检测技术检测结果

正常情况下,在炼油催化裂化装置在运行过程中,没有出现滑阀故障问题,则其故障区域应当始终保持纵坐标为0 的曲线形式。但从图1 的Ch和Cs曲线可以看出,该滑阀上出现了两个不同故障区域,并且故障表现一个较为明显(Ch参数变化曲线)、一个较不明显(Cs参数变化曲线)。从图1 还可以看出,本文提出的检测技术得到的检测结果与标准故障参数变化高度一致,可实现对滑阀故障的精度检测,同时检测结果也能明确故障发生的具体时间,并且不需要确定炼油催化裂化装置运行时的输入和输出参数,即可实现对电液冷壁单动滑阀故障问题的查明。

5 结束语

针对炼油催化裂化装置中电液冷壁单动滑阀的故障问题,本研究提出了一种全新的检测技术,并结合实例验证其应用可行性。在应用过程中,该检测技术操作更便捷,对于检测技术应用条件要求更低,能够精准检测复杂运行环境中滑阀故障问题,为炼油催化裂化装置的安全和稳定运行提供更有利的条件。