基于DMAIC 的薄壁衬套加工质量改进

刘 岩,胡航兵,周鑫明,魏 琴

(成都飞机工业(集团)有限责任公司,四川成都 610092)

0 引言

在飞机使用的运动零部件之间,常通过设计衬套减少运动零部件的磨损,提升运动部件的机械性能。为了更好的减重以及减少占用空间,薄壁衬套是最常见防护耐磨配件之一。由于薄壁衬套刚性较差,在实际加工时因工艺方法、切削应力等因素的影响,非常容易出现变形,严重影响生产效率以及公司的声誉。本文运用DMAIC 方法,针对实际加工中存在的问题进行改进研究,提出改进方向,最终提升产品的加工质量[1]。

1 薄壁衬套生产现状

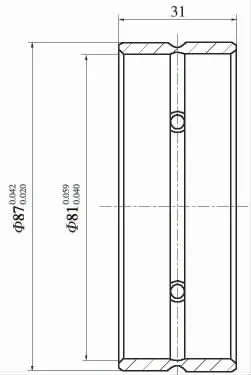

薄壁衬套的材料为30NCD16,是一种铁—镍基高温合金,具有良好的抗氧化性、热疲劳性和高热强性,属于难加工材料。零件结构如图1 所示,薄壁衬套的直径、壁厚比大于40 mm,外圆和内孔尺寸公差带为6 级,按照项目标准要求,孔的圆度需要控制在0.02 mm以内。由于材料为热处理后合金钢,强度高且结构刚性不好,加工后易变形,传统加工方式为数控车床从圆棒装夹开始,粗、精加工外圆和内孔,一次装夹成型后切断结束。这种方式能保证很好的内、外圆同轴度,但零件从机床上三爪卡盘拆卸后,往往因为应力释放而产生零件变形,内孔变形后圆度达到0.05~0.07 mm。薄壁衬套在半年间共投产558 件,合格品223 件,合格率仅为40%,不合格品全部报废重制,严重影响了生产进度,增加了加工成本。

图1 薄壁衬套结构

2 基于DMAIC 的薄壁衬套加工质量改进

2.1 定义阶段

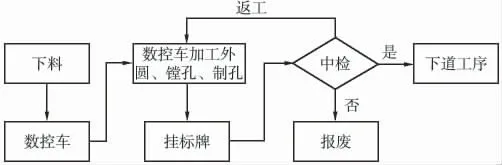

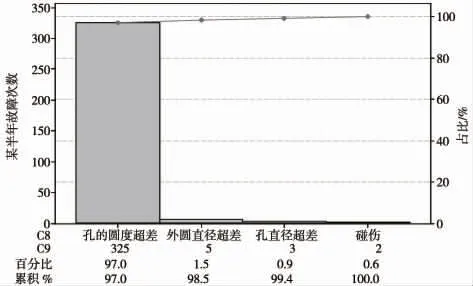

从薄壁衬套的SIPOC 流程可知(图2),薄壁衬套在经历3个加工工序后进入检查环节(挂标牌不属于加工工序),其中下料、数控车均属于粗加工环节,对最终尺寸无影响。为找到质量改进点,对中检环节的数据进行了统计,得到影响影响衬套废品率的Pareto 图(图3),孔的圆度超差造成的废品占比为97%,外圆直径超差造成的废品占比为1.5%,孔直径超差造成的废品占比为0.9%,碰伤造成的废品占比为0.6%。由此可知,薄壁衬套废品率高的原因主要是孔的圆度超差,因此将孔的圆度超差作为主要的质量改进点[2]。

图2 薄壁衬套SIPOC 流程

图3 衬套废品的Pareto 图

2.2 测量阶段

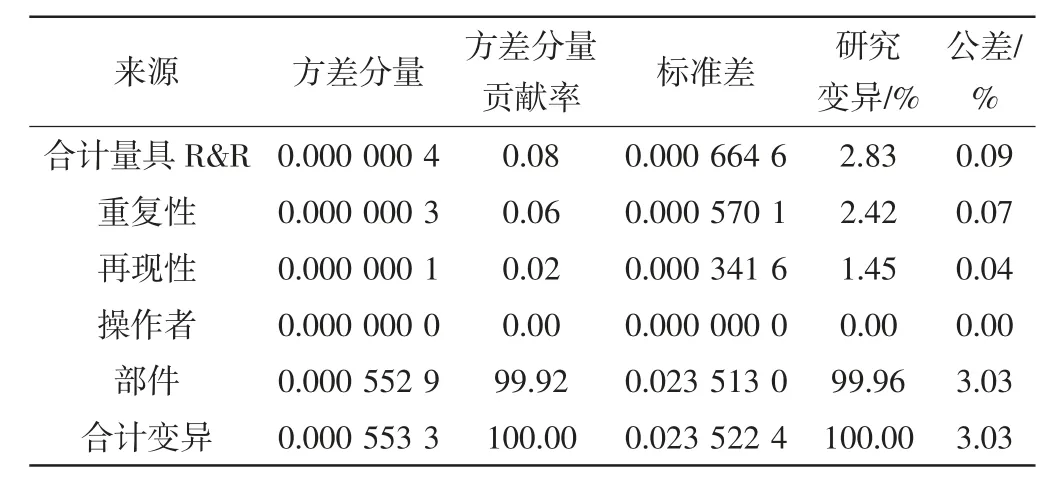

通过定义阶段确定质量改进点后,若孔的圆度超过0.02 mm则超差,而孔的圆度是通过三坐标测量机进行测量的,测量方法如图4 所示。为避免量具导致的差异,需要对测量系统进行分析,首先随机选择10个样本零件进行测量,通过2名测量技术人员对每个样本重复测量2 次,将测量结果录入Minitab 软件中进行测量系统分析(表1)。

表1 量具R&R 表

图4 测量方法及测量零件

由测量系统分析结果可知,部件的方差贡献率(99.92)远远大于合计量具的贡献率(0.08),说明变异主要是因为部件差异导致的。合计量具的研究变异和方差贡献率都非常小,说明系统对研究变异的扰动很小,同时可区分数49>5,说明测量系统是可信的,满足要求[2]。

2.3 分析阶段

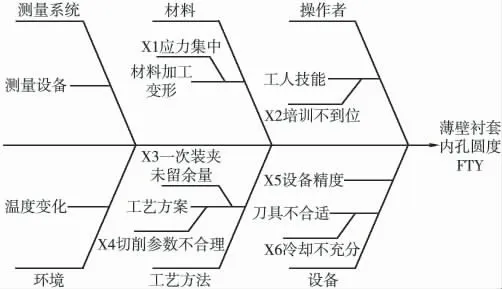

针对孔的圆度超差问题,从测量系统、材料、操作者、环境、工艺方法、设备6 个方面进行分析,通过头脑风暴的方法分析可能造成影响的因素,最终确定6 个影响因素(图5),分别为X1应力集中、X2 培训不到位、X3 一次装夹未留余量、X4 切削参数不合理、X5 设备精度、X6 冷却不充分。对以上6 个影响因素分别展开分析以及数据收集。

图5 因果分析

(1)对于X1 应力集中因素,开展对比加工试验,随机选取40 件零件。钻完初孔后,20 件零件继续加工孔到最终尺寸,另外20 件去消除应力后再加工孔到最终尺寸进行对比试验,并测量孔的圆度尺寸合格情况(表2)。

表2 是否消除应力的对比试验结果 件

将对比试验的结果,通过Minitab 进行卡方检验分析。假定Ho:消除应力加工孔无影响;Ha:未消除应力加工孔有影响(图6),通过卡方检验得出P=0.027<0.05,拒绝原假设Ho,接收Ha,即未消除应力加工孔与有消除应力加工孔有统计上的显著不同。分析结果说明钻完初孔后直接加工零件到最终尺寸,与钻完初孔后消除应力再加工到最终尺寸的合格率有显著区别,并且影响程度大,可以确定为关键因素[3]。

图6 应力集中因素卡方检验

(2)对于X2 工人培训不到位因素,经查询工人均为高级技师,每年参加理论加实际操作的培训均大于36 h,完全满足加工零件的技能水平要求,因此可以排除X2 工人培训不到位因素。

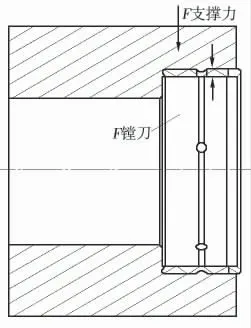

(3)对于X3 一次装夹未留余量因素,通过对加工过程中的受力进行分析(图7),发现一次装夹的工艺方案中存在受力不均匀的问题,容易引起零件变形。为进一步确认该因素的影响,同样开展对比试验[1,4]。

图7 一次装夹未留余量加工示意

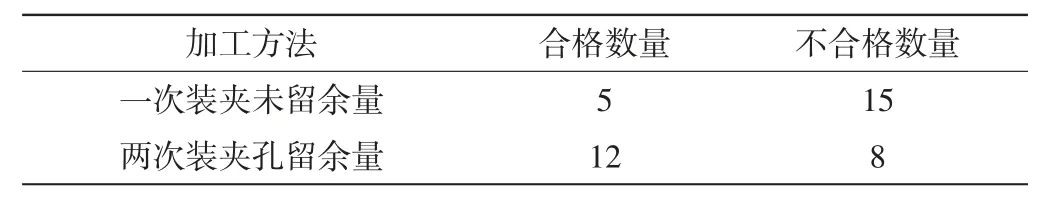

随机选取40 件零件,20 件零件孔一次装夹加工到最终尺寸,另外20 件留余量,切断再精加工到尺寸,最终测量孔的圆度合格情况见表3。

表3 孔是否留余量的对比试验结果 件

将对比试验的结果,通过Minitab 进行卡方检验分析。假定Ho:一次装夹未留余量对孔尺寸无影响;Ha:两次装夹孔留余量对孔尺寸有影响(图8),通过卡方检验得出P=0.025<0.05,拒绝原假设Ho,接收Ha,即一次装夹未留余量与两次装夹孔留余量对孔尺寸有统计上的显著不同。分析结果说明经过两次装夹孔留余量,再加工到最终尺寸的合格率有显著区别,并且影响程度大,可以确定为关键因素。

图8 一次装夹未留余量因素卡方检验

(4)对于X4 切削参数不合理、X5 设备精度、X6 冷却不充分等因素,通过查询机床说明书、机械加工工艺手册等相关文件,发现切削参数、设备精度、冷却方式均满足加工要求,因此可以排除X4 切削参数不合理、X5 设备精度、X6 冷却不充分等因素。

2.4 改进阶段

通过上述分析,在确定了2 个关键因素后,对其进行以下改进。

2.4.1 应力集中因素改进

零件粗加工时去除了大部分材料,零件产生机加内应力,使零件在粗加工后产生变形,影响内孔尺寸。常用的消除应力方式有两种:①人工时效(热处理法)对零件进行热处理消除应力。按项目消除应力标准,需要保证温度190 ℃,时间2~3 h;②自然时效法,在自然条件下使工件内部应力自然释放从而使残余应力消除或减少,需要至少7 d 时间。通过对比试验发现,人工时效消除应力后再加工孔,孔的变形小、圆度好。为了提高生产效率,试切20 件零件选用人工时效法,零件合格率从40%上升至85%,改善效果十分明显。

2.4.2 一次装夹余量因素改进

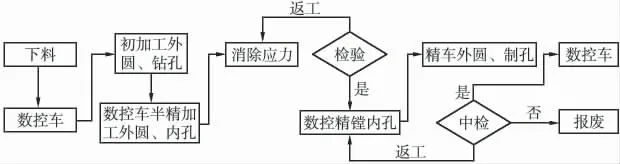

调整工艺方案,对于孔的加工先留余量后切断,并自制工装对零件进行装夹进行二次装夹(图9~图11),将孔加工到最终尺寸。使零件与工装贴合,并用端盖压紧,避免零件直接受力,抵消车刀精镗内孔旋转时的径向力,减少零件变形,并通过修改工艺方案,改进薄壁衬套的SIPOC 流程(图12),确保后续零件的加工合格率。

图9 自制工装

图10 自制工装零件图

图11 零件装夹

图12 改进后的薄壁衬套SIPOC 流程

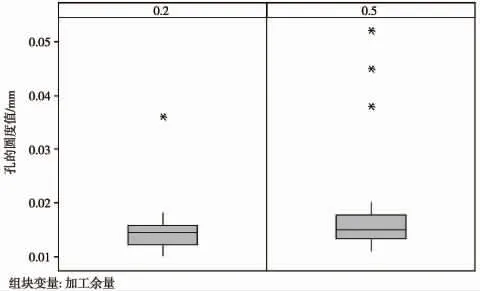

为了进一步探索薄壁衬套孔加工余量的合理性,再次开展加工余量对比试验。选择留余量0.2 mm 后精加工和留余量0.5 mm 后精加工两种方式,分别加工20 件零件,最终测量孔的圆度尺寸。通过圆度值箱线图(图13),采用留余量0.2 mm后精加工孔,孔的圆度尺寸更加收敛,合格率达到95%,改善效果更加明显。

图13 孔的圆度值箱线图

2.5 控制阶段

通过采用制初孔后增加人工时效消除应力、精加工留余量0.2 mm、自制夹具装夹加工等改进措施,使薄壁衬套零件孔的圆度合格率得到明显提高。对该零件最新批次的生产情况进行统计(图14),合格率有效地控制在97%左右,成功完成了既定的质量改进目标。目前的异常点主要是产品周转过程造成的损坏报废,为进一步提升改进效果,后期制定了产品周转的防护措施,定期检查产品加工和周转过程是否满足要求[5]。

图14 孔的圆度值合格率及I-MR 控制图

3 结束语

通过DMAIC 方法对薄壁衬套的加工过程进行了质量改进,运用科学有效的分析方法,找到了影响产品质量的关键因素,最终通过优化工艺加工方案、自制装夹工装等改进措施,有效提升产品加工合格率,对于类似零件具有借鉴意义。