MES 系统在直缝埋弧焊钢管生产线的设计与应用

贺松松,卢舟进,蒯心雨,刘迪龙

(南京巨龙钢管有限公司,江苏南京 210061)

0 引言

采用信息化管理手段,可以使企业研发设计管理向规范化、标准化、高效化和协同化方向发展,使生产制造向精细化和敏捷化方向发展,帮助企业建立一个快速反应、有弹性、精细化的生产制造环境,从而提高企业的市场竞争力。信息化已成为装备制造企业提高经营生产管理水平,提高市场应变能力及竞争力不可或缺的重要手段和工具,本文主要介绍国内某石油装备制造企业直缝埋弧焊钢管生产线MES(Manufacturing Execution System,制造执行系统)的整体架构设计和实际应用效果。

1 系统总体架构设计

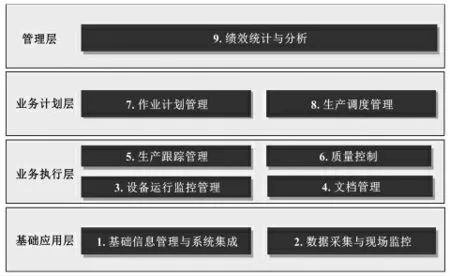

MES 系统总体架构设计成4 层架构,分别为基础应用层、业务执行层、业务计划层和管理层,这4 层共包括9 大功能模块。其中,基础应用层包括基础信息管理与系统集成模块以及数据采集与现场监控模块;业务执行层包括设备运行监控管理模块、文档管理模块、生产跟踪管理模块和质量控制模块;业务计划层包括作业计划管理模块和生产调度管理模块;管理层包括绩效统计与分析模块[1]。直缝埋弧焊钢管生产线MES 系统总体架构分层和模块划分如图1 所示。

图1 直缝埋弧焊钢管生产线MES 系统总体架构

2 系统软件架构设计

针对国内外MES 系统平台进行筛选分析,确定GE 公司的Proficy 系列软件作为本次项目的开发平台,客户端采用Cimplicity Viewer 进行页面操作,服务器端采用Workbench 工具对Cimplicity 页面进行编辑,并通过广播的方式与客户端通信,Web 服务采用Global View 工具进行发布。综合展示页面采用Portal 可视化软件,数据库采用SQL Server 2008,开发语言采用Cimplicity 内置脚本语言VBA,通过页面操作配置及脚本代码相结合的方式实现MES 系统的软件开发[2]。系统功能模块与GE 产品模块的对应关系见表1。

表1 软件产品与9 大功能模块的对应关系

3 系统网络架构设计

本系统采用3 层网络架构:控制层网络、生产执行层网络和办公网络。

(1)控制层网络:用于连接生产线各设备的PLC 接口。

(2)生产执行层网络:用于连接OPC 客户端,与控制网之间通过网闸进行物理安全隔离,从而为MES 系统提供数据接口。

(3)办公网络:用于数据采集及监控系统的Web 访问。

为保证控制层网络、生产执行层网络和办公网的安全隔离,保证网络的安全性,同时还要保证信息沟通、实现信息共享,需要在生产网与办公网之间增加一套防火墙设备进行网络安全隔离,在生产执行层与控制层网络之间增加一套网关对数据进行安全隔离。

4 系统功能设计

4.1 基础信息管理与系统集成

基础信息管理功能实现工厂组织机构、工艺流程、产品、质量和设备模型的建立,为其他模块提供基础信息;建立和维护MES 系统对象编码的主数据字典,为不同岗位人员分配不同的角色,并为不同角色赋以相应的权限;系统集成功能实现MES系统与ERP(Enterprise Resource Planning,企业资源计划)系统的WebServices 接口数据相互集成、身份管理与认证系统集成。

4.2 数据采集与现场监控管理

此业务设计数据采集、存储和现场监控3 个子功能,数据采集具备自动采集和人工采集两种方式,自动采集通过OPC 协议自动采集生产线自动化设备数据,可以通过二维码管体喷印和识别采集钢管物流信息,同时也能够支持通过手动录入的方式采集生产及管理岗位设备、质量、生产等相关数据,实现了数据的时效管理性。

4.3 文档管理功能

文档管理功能包含目录结构管理、上传与下载、文档索引和搜索、权限管理四部分功能,实现系统管理员对文档的目录创建、删除和修改,使管理人员清楚文档目录结构,便于管理。实现相关管理人员文档的上传、删除和下载功能,使管理人员和各岗位人员能够及时发布和获得相关文档。实现对文档进行索引,并支持对文档的模糊搜索,使用户能够快速方便地查询需要的文档。实现文档权限的配置,控制不同岗位用户对文档的访问和操作权限,同时系统支持对文档进行版本管理,使相关人员能够追溯文档历史版本。

4.4 生产跟踪管理

针对生产过程中发现焊管或钢板不符合标准,或发生其他异常情况,岗位人员发起逆流程,对不合标准的焊管进行返修、降废或其他处理。基于车间业务实际,所有在线检验岗位,包括超声波板探、1#超声波自动探伤、1#超声波手动探伤、1#X 光射线探伤、2#超声波自动探伤、2#超声波手动探伤、2#X 光射线探伤、成品检验岗位,都有权限发起逆流程,各岗位均可对钢管所经过的路径进行追踪与管理。

4.5 质量管理

质量控制包括技术工艺人员定义某一合同、某一规格钢管的工艺参数,并在系统中配置参数范围;生产线各检验岗位录入或通过系统自动采集钢管在线检验信息,理化检验岗位自动采集试验设备检验结果,同时相关管理人员可录入钢管的降级、降废以及拍片复审结果,储运岗位根据发车指令在系统中录入发货码单的基本信息;成品台账岗位根据发货码单的基本信息、相关质量信息,在线自动生成发货码单、质证书;质量统计岗位以及相关管理人员可对钢管质量进行相关统计与分析;同时,用户可以根据需要对产品进行质量追溯。

为满足质量控制的业务需要,质量控制模块设计的功能包括工艺卡创建与维护、质量信息记录、质量信息查询3 个子功能。

4.6 作业计划管理

根据直缝埋弧焊钢管生产线作业计划管理的业务需求,将作业计划设计成计划创建和计划查询2 个功能,提供EXCEL导入功能,实现月度、每日生产计划导入、变更、修改和查询等,对计划业务管理的同时,为生产执行结果与计划对比分析提供数据源。

4.7 生产调度管理

生产调度管理功能包括工作任务单在线下发和调度交接班日志填写功能。

4.8 绩效统计与分析

各生产、检验、统计岗位将相关数据录入MES,通过系统的统计分析,将最终结果以图形、表格的形式直观地展示给公司管理层,使管理层能够及时了解公司的生产情况、合同执行情况,方便决策。

主要设置综合展示、报表查询、报表配置、统计检查等功能,综合展示以图形、表格的形式直观地了解公司生产、质量、设备关键指标信息,重点针对单个合同展示其整体信息。报表查询以Excel 导出形式,提供生产、质量、设备的日报、月报、年报的生成[3]。

5 系统实施效果

(1)为企业生产管理人员提供科学分析手段,增强了决策能力。通过车间班组、生产运行、质检等部门业务协调和信息共享,使企业生产管理人员能够在统一的系统平台上,查询到生产计划、合同执行情况、生产加工进度、质量状态等信息,有效支持各项生产运行业务的开展,提高了生产管理人员的决策能力及全局分析能力。通过MES 客户端现场监控模块,可以全面掌握产线整体的生产节拍及上下游岗位的设备运转情况,可协助本岗位人员及时调整目前生产情况及设备参数等[4]。

(2)为车间操作人员提供便捷、高效的管理工具,减轻了工作量,提高了生产效率。从原来靠手工记录、电话报数的方式提升到了数字化的管理方式。岗位人员通过MES 客户端填写生产、检验记录,并可实时了解上下游岗位钢管的加工检验情况;系统实现了传票电子化、生产加工数据电子化、检验数据电子化,并可于客户端方便地查询工艺卡、换道通知单,减少安全隐患,提高了生产效率。

6 结语及展望

通过MES 系统的实施,结合企业已有的ERP、PDM(Product Data Management,产品数据管理)等系统的综合使用,生产线已基本迈入数字化生产制造阶段,下一步将应用现代物联网技术,实现产品、物料的唯一身份标识,生产和物流装备实现数据采集和通信功能,实现从工厂、车间到设备的“物物互联”,通过条码、RFID 等技术为MES、ERP 系统提供业务数据,实现互联互通,使企业向数字化转型、智能制造发展不断迈进。