柴油加氢装置铵盐结晶问题分析与对策

刘亚东,刘 沛

(1.兰州石化公司建设公司,甘肃兰州 730060;2.兰州石化公司研究院,甘肃兰州 730060)

0 引言

近年来,由于原油中硫、氯、氮等腐蚀性物质的作用,在炼化企业加氢装置生产过程中,出现铵盐结晶与腐蚀问题,对装置设备长周期运行产生不利影响。掌握加氢装置结盐腐蚀问题现状并进行有效控制,对于炼油装置长周期安全稳定运行具有重要意义。

1 氯化铵结盐概述

某公司两套柴油加氢装置的加工能力分别为120 万吨/年和300 万吨/年,其中前者的原料为催化柴油为主,混合少量常三线柴油;后者以直馏柴油(质量占比约78%)、焦化柴油(质量占比约22%)为原料。近年来,两套柴油加氢装置反应流出物高压换热系统分别出现不同程度氯化铵结盐,沉积在高压换热器管束内壁上,降低换热管束的传热效果,同时使换热器管束的内径逐渐减小,导致整个反应流出物高压换热系统的压降明显增大,当压降超出设计值时将严重影响装置的正常生产运行,甚至被迫停工(表1)。

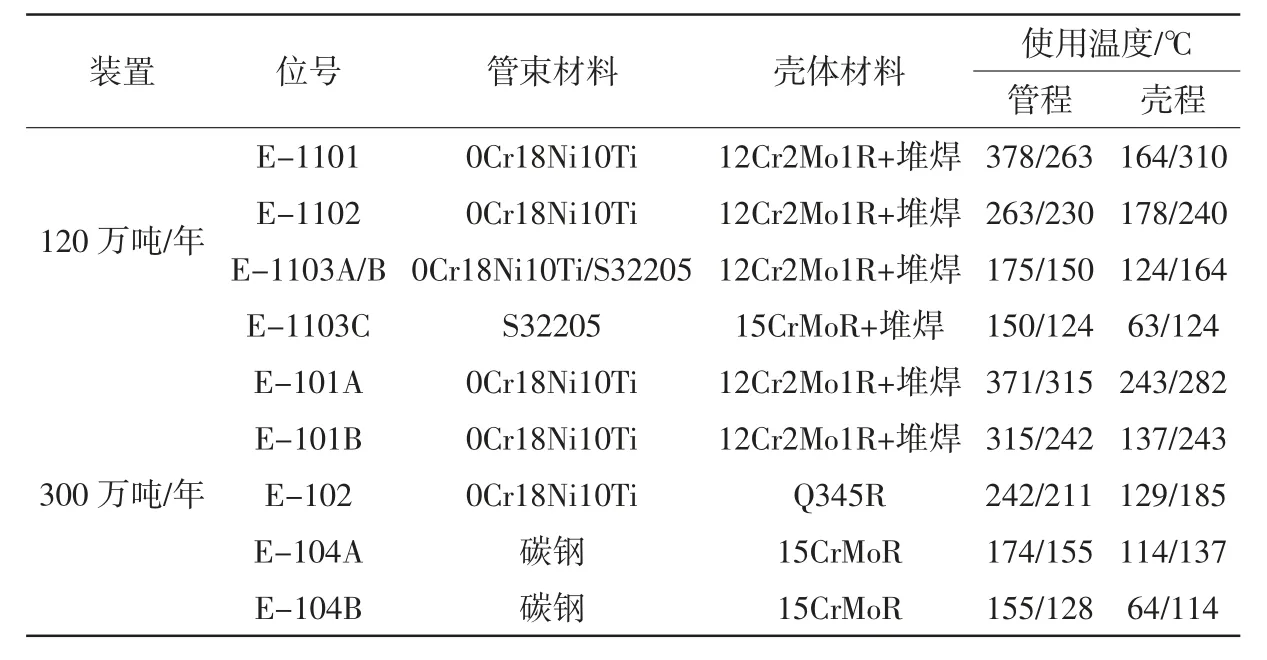

表1 两套柴油加氢装置高压换热器的运行参数

2 高压换热器铵盐结晶状况

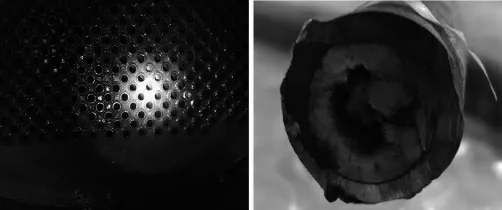

(1)2016 年10 月25 日,120 万吨/年柴油加氢装置高压换热器E-1102 内漏,装置停工腐蚀检查发现换热器隔板下部9层以下结盐堵塞严重,打开E-1102 发现管程出口被白色铵盐结晶堵塞(图1)。对开裂的换热管进行失效分析,结论是湿氯化铵腐蚀导致局部点蚀及氯化物应力腐蚀导致开裂,即氯化铵在U 形管内沉积发生垢下腐蚀,造成应力腐蚀开裂。

图1 E-1102 管程堵塞

(2)2016 年8 月,300 万吨/年柴油加氢装置检修时发现,E-101B 管程出口下部结盐但上部未发现(图2)。对结盐区域管束进行涡流检测发现,少数管束壁厚减薄至1.6 mm(原始壁厚为2.0 mm)。分析认为,E-101B 发生腐蚀的机理为氯化铵盐垢下腐蚀:氯化铵在一定温度下结晶成垢,垢层吸湿潮解或垢下水解均可能形成低pH 值环境,在氯化铵盐沉积物下发生的全面腐蚀或局部腐蚀,常常为点蚀。而氯化铵极易吸水潮解,形成强酸性的腐蚀环境,对金属造成腐蚀。

图2 E-101B 管口结盐情况

3 柴油加氢装置原料氯分析

柴油加氢装置反应流出物高压换热系统的结盐为氯化铵结晶,根据加氢装置的原料组成、工艺流程等情况进行如下分析。

(1)反应流出物换热系统的注水是加氢装置中的一个非常重要的辅助系统。注水的目的是溶解在反应流出物冷凝冷却过程中形成的铵盐,防止铵盐的结晶析出、堵塞换热器和空冷器管束以及管道;同时注水也可以稀释腐蚀介质铵盐的浓度,降低设备和管道的腐蚀。但是,如果原料中氯含量过高,会导致氯化铵结盐温度上升、结盐部位前移,高压换热器材料一般采用奥氏体不锈钢(或奥氏体不锈钢堆焊),而采用注水方式消除氯化铵结盐容易导致氯化物应力腐蚀开裂,造成严重的安全隐患甚至装置被迫停工。

(2)柴油加氢装置中的氯来自原料油和氢气,其中氢气中的氯暂不考虑。目前关于加氢装置中氯的来源问题存在争论,有人认为油田使用含氯有机添加剂,有机氯随原料油进入加氢装置导致加氢装置的积盐,也有人认为二次加工装置(催化裂化和延迟焦化)加工过程中生成氯化氢,氯以无机盐的形式存在原料油中,进入加氢装置导致加氢装置的积盐。原料油中的无机氯和有机氯在加工过程中对应的处理方式有很大差异,因此确认柴油加氢装置氯的来源及存在形态应是解决氯化铵结盐问题的关键。

(3)120 万吨/年柴油加氢装置主要加工催化裂化柴油,其氯化铵结盐规律与上游的催化裂化装置密切相关。催化柴油中氯主要为无机氯,并且氯含量的波动较大,尤其是催化裂化装置分馏塔在线水洗除盐期间。而300 万吨/年柴油加氢装置以加工直馏柴油和焦化汽柴油为主,正常运行期间高压换热器系统的压降较稳定,当加工部分催化柴油时其氯含量和氮含量均高于正常加氢原料,压降上升很快。

以300 万吨/年柴油加氢装置为例,通过对原料的氯含量分析可以推测:加氢原料油中有机氯含量很少或不含有机氯,并且原料中无机氯主要来自二次加工装置的汽柴油(催化裂化和延迟焦化),尤其是来自催化裂化装置柴油。为了解装置中原料氯含量的情况,2016 年定期(每周2 次)对滤后柴油进行监测。由表2 可看出,300 万吨/年柴油加氢装置滤后柴油中氯含量基本上稳定,其中最高为2.34×10-6,最低0.84×10-6,平均1.42×10-6。

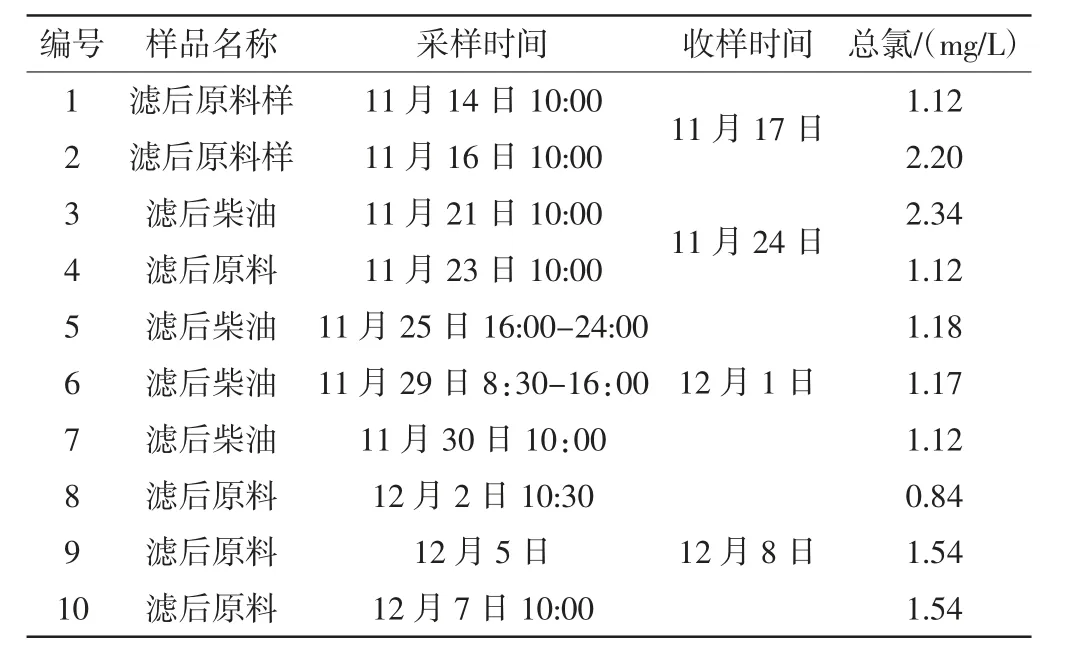

表2 300 万吨/年柴油加氢装置氯含量监测分析结果

4 结盐温度计算及分析

4.1 结盐温度计算

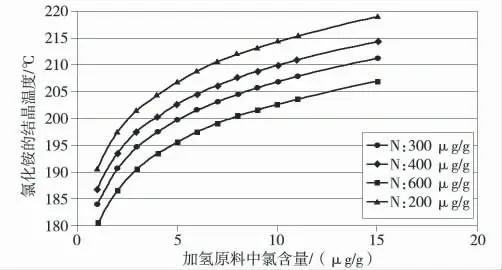

在加氢装置中,原料中的氯在反应器中几乎转变为HCl,而且原料中有相当一部分氮转变为NH3。NH4Cl 沉积的温度,随着NH3和HCl 浓度的增加而提高,或随着操作压力的升高而相应提高。由于NH3是过量的,则氯化铵沉积的控制因素为氯化氢(图3)。

图3 加氢原料中氯含量与氯化铵结晶温度的关系曲线

反应流出物温度较高时一般不会产生铵盐结晶,当进入冷却分离系统后,随着温度的降低气相中的分压乘积超过相应的平衡常数将会有铵盐生成,一般通过压平衡数Kp值计算NH4Cl的结晶温度。以300 万吨/年柴油加氢装置为例,用氯化铵Kp值计算结盐温度如表3 所示。

表3 不同氯浓度下氯化铵结盐温度

由表3 可以看出,当柴油加氢装置进料中氯含量为1×10-6时,在目前操作条件下氯化铵的结盐温度为192 ℃,并且结盐温度随着氯离子含量增加而升高。如果按正常进料氯含量较大的数值3×10-6为例,氯化铵结盐计算温度约205 ℃,根据操作须留有10~20 ℃的富余量,以考虑冬季管壁散热温度低于管心温度等实际情况,也就是215~225 ℃。

4.2 E-101B 结盐问题分析

由2016 年8 月装置的检修情况来看,换热器E-101B有氯化铵结盐现象。E-101B 的进、出口温度分别为287.8 ℃和205.8 ℃,由氯化铵结盐温度计算可知,当氯含量在3.5×10-6时氯化铵结盐温度为205.07 ℃,因此在这个温度下此处存在结盐的可能。

2016 年9 月,将换热器E-101A 进行堵管,同时减少壳程低分油取热提升换热器E-102 入口温度,堵管后E-102 入口温度逐渐控制在240 ℃左右,因此E-101B 出口温度得以提高。2016 年11 月15 日DCS 数据显示,E-101B 进出口温度分别为303.1 ℃和242.2 ℃,避免此处结盐的可能。

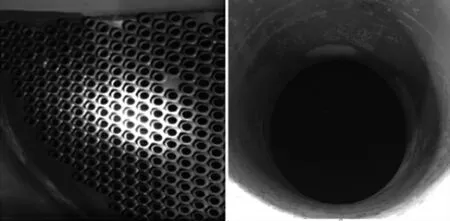

4.3 E-1102 的运行情况

由模拟软件计算得出换热器E-1102 管程出口应在230 ℃左右,通过控制E-1102 壳程副线开度等措施,提高E-1102 管程出口温度。2017 年5 月打开换热器未发现结盐现象,运行效果证明提高E-1102 出口温度可以避开氯化铵结盐(图4)。

图4 E-1102 管口及管束内形貌

4.4 300 万吨/年柴油加氢装置现阶段运行情况

通过调整工艺操作条件,牺牲装置能耗减少高压系统取热量,提高E-102 入口温度,同时减少壳程低分油取热,使得氯化铵析出点后移至注水点处,尽量减少氯化铵在管束内析出沉积。目前E-102 入口温度控制在240~250 ℃,高压换热器压降增大趋势明显缓解。

4.5 结论及建议

针对两套柴油加氢装置,考虑采取以下5 个措施来减缓高压换热系统氯化铵的结盐问题:

(1)近几年炼油厂关键装置发生的腐蚀问题主要是氯腐蚀,对氯的定期监控分析对于腐蚀预警和工艺防腐措施的制定非常重要,因此加强原料油的检测与管理,重点包括焦化汽油、焦化柴油、催化汽油、催化柴油等原料油中的氯含量。

(2)强化常减压装置的电脱盐操作,严格控制原油中氯盐含量。针对二次加工装置的氯化铵结盐,不能孤立地考虑本装置的问题,需要关注加工装置的上下游联系。例如,原油电脱盐装置运行不稳定,易造成蒸馏装置塔顶腐蚀加剧、渣油馏分盐含量偏高;催化裂化、焦化装置分馏塔的结盐,容易导致后续汽柴油加氢装置反应流出物系统换热器的结盐等。

(3)提高系统压力、增加循环氢流量,降低反应流出物系统氯化氢和氨的分压,从而降低氯化铵的结晶温度。

(4)提高换热器E-104 之前的注水量,同时相应降低E-104 之后的注水量,保证总注水量不超过设计值。

(5)如果原料中氯含量过高,换热器E-102 也可能出现氯化铵结晶,建议在E-102 前增设注水点,必要时冲洗。

5 结束语

柴油加氢装置高压换热器氯化铵盐沉积,是由于注水前的换热器操作温度低于氯化铵析出温度致使氯化铵盐不断沉积。通过原料氯分析、进行结盐温度计算、合理调整换热负荷,可以提高换热器运行温度,有效控制氯化铵盐析出问题,并建立对柴油加氢装置具有针对性工艺防腐蚀体系,进而保证装置的长周期安全平稳运行。