水泥搅拌桩应用要点及施工质量问题分析

刘 丽

(太原城市职业技术学院工程经济系,山西 太原 030027)

0 引言

在建筑施工过程中,地基的稳固性直接关系着建筑的安全使用。如果施工单位忽视地基加固工作,可能导致建筑沉降、倒塌等情况的发生,给建筑企业带来巨大的经济损失和严重的人员伤亡。因此,在施工过程中,应高度重视地基的加固施工。目前,地基加固施工中,水泥搅拌桩技术应用广泛,在港口、高层建筑、道路工程等地基施工中应用效果良好[1],为建筑的整体施工质量达标奠定基础。水泥搅拌桩技术主要应用水泥作为固化剂[2],通过搅拌机,直接将水泥喷洒在土中,持续搅拌,让二者充分融合,产生化学反应,来降低土壤柔软特性,提高软地基的强度。本文将结合实际工程案例,对水泥搅拌桩技术的应用要点及施工过程存在的问题及解决措施进行探讨。

1 工程概况及施工方案确定

某工程经过现场勘查后发现,施工区域内部呈现软土结构,且厚度较大,地基处理难度较大。经过综合考量后,设计人员决定采用水泥搅拌桩技术作为地基处理方法。按照施工要求,采用深层搅拌桩法,单桩直径为70cm,总工程量为35m2。在该工程中,水泥搅拌桩技术采用双向搅拌技术,具体施工流程为:地基整平准备→放样测量→搅拌机安装调试→搅拌机插入预定土层→送浆泵作业→搅拌处理→按照正反方向搅拌→达到预定深度→连续喷洒10s→完成。

2 水泥搅拌桩施工技术要点

2.1 材料质量管理

该工程中,选用42.5 级的硅酸盐水泥、M 级石膏、天然淡水。搅拌水确保氯离子含量不超过200mg/L;在水泥和石膏进入施工现场后,技术人员要进行严格检查,同时应将建材送到专业检测机构进行检验,确保不会发生假冒伪劣、低质量的材料进场施工环节。材料入场后,要分类进行储存摆放,防潮、防晒,避免使用时出现不合格问题。水泥搅拌需在3 周完成,在搅拌过程中,防止出现结块等问题。

2.2 水泥配比确定

为了确保工程的质量,在施工前,必须对水泥混凝土的配比进行试验,确保水灰比、水泥和外加剂的掺量都达到规定标准,使搅拌桩达到设计质量要求。

水泥配比按照15%、18%、20%的含量设置3 组试样,分别掺入2%的石膏,水灰比为0.5~0.55。试验过程中,对3 组不同水泥配比的混凝土进行7d、28d、90d强度测试[4],以选择出最佳配比。通过试验证明,同一水泥配比下,水灰比0.5,抗压能力增加;不同水泥配比下,20%水泥含量试件的28d 抗压能力最强。18%水泥含量试件的28d、90d 抗压能力符合设计要求。在3组测试件中,加入2%石膏,能够有效提高混凝土的早期强度。

2.3 试桩施工及参数确定

2.3.1 试桩参数控制

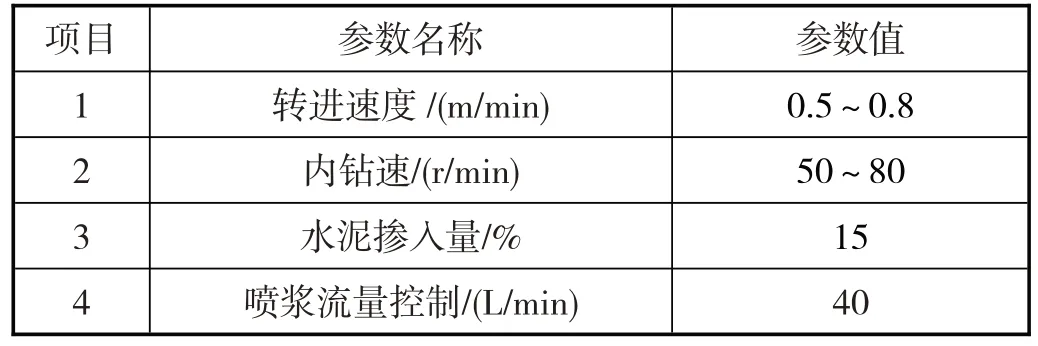

该项目针对工程建设的要求,选择使用ZGZ-A-25型同心式双轴搅拌机械,并在现场选择6 根桩进行测试。试桩过程的参数控制见表1。

表1 试桩参数

2.3.2 试桩质量检测

施工人员按照要求开展试桩施工,以确定桩体、桩径和垂直度。本次计划取6根桩,桩芯18段,从取样结果来看,桩体结构的密实度合理,成桩质量符合要求。部分桩体出现搅拌不充分的情况。对此,进行原因分析,在施工过程中,部分阶段由于桩杆速度较慢,泥浆泵输送的液体不连续,可能与土体发生固化反应,导致搅拌不充分的情况。因此,施工过程中要控制好浆液输送的速度,提高水泥桩体的成桩质量[5]。

2.3.3 现场试桩及施工参数确定

在试验室试验的基础上,对试验桩进行了现场试验,主要包括确定掺合料参数;施工过程中的钻孔沉降速率控制为0.5~0.8m/min,搅拌转速控制为0.6~1.0m/min。

2.4 成桩施工控制

2.4.1 桩位选择

施工人员要根据施工要求,做好桩体测量放样工作,并一一进行标记。确定好放样位置后,要进行验收管控,确保相邻的两个桩体之间的距离误差值≤10mm。然后再做好桩体编号。

2.4.2 确定桩长

在施工开始之前,要对钻杆长度进行测试,确保钻杆长度、深度、搅拌方向符合标准。搅拌过程中,要做好喷浆量及搅拌深度控制。可使用仪器开展监测工作。每次下入时,要做好记录,深度偏差要≤200mm。

2.4.3 垂直度控制

搅拌桩机侧面和正面需要设置吊锤,在作业时,通过吊锤倾斜度,能直接发现桩机是否出现偏移情况。桩体、搅拌头、钻杆需要保持在同一条水平直线上,垂直偏差要≤15mm。

2.4.4 浆液制备及注浆

结合施工实际,对水灰比进行控制,确保水泥浆质量合格。应安排专门人员对混合后的水泥浆进行称重,并做好登记。若发现比重较低,则应加大水泥比例,并在制浆过程中达到技术标准。水泥原料要过筛处理,配制好的水泥浆不能滞留太久,若滞留2h 以上,就会影响使用效果。在制浆搅拌后,要在现场安装遮雨篷,防止雨水流入水泥浆内。同时,要在浆桶的四周安装截水围挡和排水沟,便于及时排水。注浆中,必须对压力、流量进行有效控制,以确保各项施工都符合要求,保证桩体的质量合格。

2.4.5 搅拌成桩

(1)搅拌器的钻入速率是0.6m/min,搅拌速率是50r/min,在对桩端喷浆搅拌30s后,将钻机提升。

(2)提升速率控制在0.5m/min 之内,确保符合标高,并做好施工过程中的工作记录,以便对下一步的工作做出指示。

(3)定期对钻头检测,一旦出现开裂、破损情况,必须立即停钻,替换或修理后再作业;钻头直径偏差要≤3%;同时,还要对叶片进行检查,存在问题要及时更换。

(4)搅拌机预搅下沉时,不可冲水,如发现土层过硬,在确保钻头强度的基础上,适量冲水。

(5)搅拌机在桩顶标高1m 以内需减速,提出地面后立即停止提升,连续搅拌几秒即可停止,确保桩头质量的控制。

3 施工过程中存在的问题与处理措施

3.1 桩体位置偏移

问题成因:产生桩体位置偏移的原因一般有两种:(1)对准效果差。水泥搅拌桩灌浆是采用平铲运机方式。在钻机工作时,由于溢浆、视线等因素的影响,施工人员可能无法发现桩的准确位置,导致重心发生偏移;(2)施工场地比较特殊,当钻机下沉时,可能遇到一些碎石、卵石,卡住钻机,无法抬起,施工人员只能重新下沉,进而导致误差。

(2)应对措施:在钻机平台焊接钢筋,一般在钢筋控制点间距2 倍处设置焊接点。针对现场条件,采用重绳落法进行控制。若因地质因素影响,出现碎石、卵石,需重新施工,此为特殊补桩情形,应在工程记录中作详细说明。

3.2 垂直偏差

问题成因:当前的钻机常见支腿形式,如果遇到地面不平,支腿不稳定,就有可能导致垂直偏差,进而对施工产生影响。

应对措施:(1)可以在机架悬挂垂线,在横梁上画出中线,按照中线,在机架垂直角位置上打孔。施工人员在下沉钻机时,沿着打孔位置开展作业,能确保桩机垂直。(2)钻机支腿受力要均匀,避免发生倾斜问题。

3.3 喷浆异常

问题成因:(1)注浆管道破损;(2)注浆孔阻塞;(3)水泥浆质量不达标,水泥浆中混入砂石、油等杂质,造成管道堵塞,喷浆效果达不到预期标准;(4)水灰比配比不当,质量较差,对桩体产生影响;(5)水泥浆泵调速器无法达到所需的压力;(6)注浆管过长,中部有较大弯折角(一般而言,管道长度以50m 为最佳,尽量避免中间发生弯曲,若超过100m,压力损失较大,容易导致喷浆质量不合格)。

应对措施:(1)在施工之前,对注浆泵进行检查,保证设备能够正常运转;(2)施工结束后,操作人员要做好注浆泵的清理工作;(3)在喷浆口上设置单向阀组件;(4)在喷浆口上方布置越浆板,防止出现堵塞;(5)在集浆池中应设置细筛,对水泥浆进行过滤,防止杂质流入管道;(6)做好水灰比的控制。水灰比控制在0.45~0.6,一般来说,水泥比0.5 就能满足桩体质量要求,且不会对喷浆产生影响,确保水泥浆的质量。因此,施工人员需按照项目的具体需求,确定最佳配合比,才能保证工程质量合格。

3.4 抱钻

问题成因:(1)施工工艺不规范;(2)水泥浆搅拌不充分,浆体粘结性比较高,施工中易抱钻;(3)设备故障,电机损坏;(4)停机时间超过3h,出现水泥凝固的情况,钻杆抱死。

应对措施:(1)施工人员要根据施工条件,选择适当的施工工艺。施工前,要对地层中的砂石、土质进行分析,做好数据收集工作。(2)搅拌机沉入地层后,搅拌头需湿润处理。如果土质粘性较大,可加入一些砂石,防止抱钻。

3.5 冒浆

问题成因:(1)部分黏土粘性并不大,但持浆能力较弱,性能下降,容易出现冒浆;(2)钻进环节遇到卵石,钻进速度下降,泥浆就会变得松散,进而出现冒浆情况;(3)在钻杆提升过程中,施工人员提升速度较快,无法充分搅拌,导致压强增加,出现冒浆情况。

应对措施:(1)在浆液输送过程中,持浆能力不合格就会发生冒浆,导致浆液渗透率降低,因此,必须调整施工工艺。要将搅拌速率提高到500r/min,将钻孔速率下降到1m/min,以确保泥浆与地层土壤充分混合,降低冒浆情况的发生。(2)当钻机遇到孤石或卵石时,应减小泵压,调节水泥浆,避免出现冒浆现象。(3)搅拌机提升过程中转速要进行严格控制,确保泵压在一个合理的范围之内。

3.6 桩体承压能力较低

问题成因:(1)表层覆盖压力较小;(2)搅拌过程中,搅拌不均匀,影响抗压能力;(3)提升速度不符合规定,注浆量不足;(4)水灰比不合理;⑤原料质量不符合施工规定;⑥搅拌桩输浆管道未清理干净;(5)部分施工单位为提高施工效率,同时加入水和水泥材料,导致水灰比难以达到均匀性标准;(6)桩体钻头没有压磨处理。

应对措施:(1)将桩顶下方1m 以内的区域作为加固段,采用二次搅拌加注浆的方法,增加水泥比例,一般要求15%;(2)在计算桩长度及标高时,应挖除30cm长度,以确保结构力学符合要求;(3)做好水灰比控制,在水泥材料加入比例合格、压力符合要求的情况下,尽可能地减小水灰比;(4)一次只搅拌一根桩体,确保水泥浆质量,严禁边加水边搅拌;(5)在机架标志线看到桩头后,放慢抬升速率,保证加入的水泥材料符合要求;(6)钻头到桩顶部位压磨的时间控制在30s。

3.7 桩体不均匀

问题成因:(1)施工工艺不合理;(2)搅拌机和注浆机发生运行故障,导致浆体不够均匀;(3)搅拌机运行时,前行速度不均匀;(4)管道残留一部分水;(5)制浆工艺不合理。

应对措施:(1)选择合适的施工工艺;(2)施工人员要仔细检查各种设备,及时发现故障点,并进行维修;(3)水泥浆搅拌时间要≥2min,要适当增加水泥浆搅拌次数,防止发生沉淀;(4)增加搅拌速度,确保水泥浆充分搅拌、均匀搅拌;(5)注浆设备要运行平稳,注浆速度符合标准,水灰比符合设计要求;(6)施工现场中,如果机械设备出现故障,应立即进行维修、更换。

4 水泥搅拌桩技术施工注意事项

在施工过程,应特别注意以下几个方面:

(1)水泥搅拌桩的距离设置、长度设置等应符合要求,设计人员对此应进行技术审核,如果不符合要求,应及时改正;

(2)施工过程中,要动态检查搅拌桩深入长度、喷浆量以及搅拌方向[3],如果出现问题,要立即暂停施工,进行处理解决;

(3)搅拌桩沿着施工方向进行施工,桩芯流速、流量如果不达标,证明桩体结构出现问题,需要暂停施工并立即处理;

(4)成桩28d 后,要对桩芯进行抽查,总抽查量要达到总数量的5%;

(5)水泥搅拌桩施工质量应符合标准,桩位偏差控制在<50mm,倾斜度控制在≤1%。

5 结束语

本文总结了水泥搅拌桩的施工工艺、质量控制要点,同时结合现场施工分析了水泥搅拌桩施工过程中常见的质量问题,研究了产生水泥搅拌桩质量问题的原因并提出了相应的预防措施。本文所提到的水泥搅拌桩技术加固地基的方法实用性强,在具体施工过程中,可根据实际情况进行灵活应用,以适应于各种不同工程的需要,确保水泥搅拌桩技术符合规范标准,从而提高建筑工程整体施工质量。