钢箱梁大桥吊装安全性参数计算及吊装过程平衡控制措施分析

李添水

(大成工程建设集团有限公司,福建 厦门 361000)

0 引言

钢箱梁具有重量大、长度大等特点。因此,对地基承载力、吊装机械、吊具、过程控制、临时承载机构提出了较高的要求。从风险控制的角度看,在吊装时控制钢梁节段的平衡性是避免风险的关键措施,故本文将结合工程案例,对钢箱梁大桥吊装安全性参数进行计算,并分析吊装过程平衡控制措施。

1 工程概况

某城市道路工程全长为808.64m,红线宽度为40m,设计速度为50km/h,其中包括一座289.25m 长的钢箱梁大桥。该桥梁跨径设计为45m+56m+56m,梁高为2.0~4.3m,主梁采用波形钢模板铜-混组合连续梁,进行2次抛物线变化。

2 钢箱梁大桥吊装安全性参数计算

2.1 钢箱梁分段

根据设计图纸将本项目的钢箱组合梁划分为若干个分段,纵向为15 个箱梁分段,横向为两个箱梁分段,还有一个是箱外横梁分段。表1 为部分箱梁分段的重量、长度、高度及吊装高度明细表。从中可知,该项目钢箱梁具有较大的重量、长度以及吊装高度,导致施工风险偏高。

表1 箱梁左幅分段明细

2.2 吊装安全性参数计算

该项目梁体重量在46.1~91.7t之间,重量≤48.1t的钢箱梁采用单机吊装方案,重量超过48.1t 的钢箱梁采用双机吊装方案。

2.2.1 吊耳竖向剪切力计算

在设计吊耳时,应对其竖向剪切应力进行计算,计算公式为:

式中:σ——许用应力,该项目吊耳材质为Q345qC,许用剪切应力为170N/mm2;

S——吊耳的受剪面积;

M——单个吊耳上载荷质量;

g——重力加速度。

(1)单机模式下的计算结果。在单机吊装模式下,每个钢箱梁上设置4个吊耳,不利情况下由3个吊耳发挥作用,则单个吊耳上的最大载荷质量为m=48.1/3=16t。吊耳底部宽度L=280mm,整体高度为H=280mm,在几何中心设置有圆形中空,其直径D=80mm。该项目中参数S的计算公式为:

式中:S——受剪面积;

W——吊耳的厚度;

L——吊耳底部宽度;

D——圆形中空的直径。

当σ=170N/mm2,W=30mm时,将各个参数代入式(1)和式(2),有σ·S=30mm×(140-40)mm×170N/mm2=5.1×105N。2mg=2×16200kg×9.8N/kg=3.175×105N。显然,符合式(1)的要求,说明在单机吊装模式下吊耳设计规格满足要求。

(2)双机模式下的计算结果。对于重量超过48.1t的钢箱梁,吊耳的设计规格有所变化,L和H分别增加至340mm,中空结构的内径改为100mm,厚度增加至62mm。双机吊装模式下的σ·S=62mm×(130-50)×170N/mm2=8.97×105N。单个吊耳的最大载荷为92.8t/4=23.2t,2mg=2×23200kg×9.8N/kg=45.5×105N。同样满足σ·S>2mg。因此在双机吊装模式下吊耳设计方案满足要求。

2.2.2 钢丝绳选型及安全系数计算

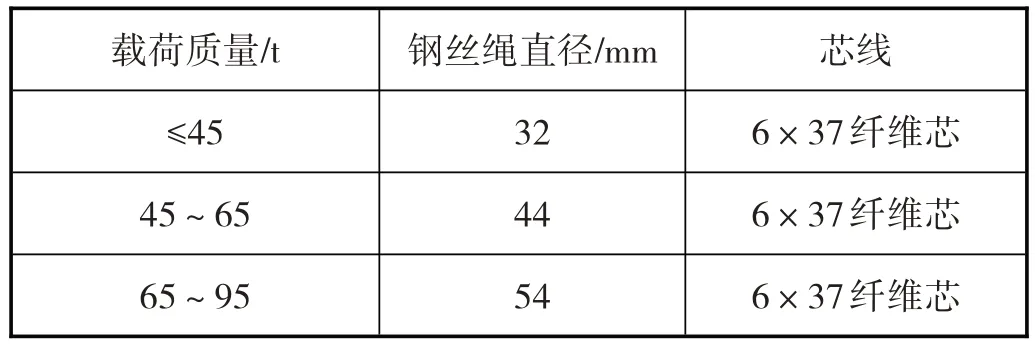

(1)钢丝绳基本规格。吊装时根据载荷的重量选择钢丝绳,具体见表2。

表2 钢丝绳选择分类

(2)钢丝绳安全系数计算。钢箱梁分段可视作刚体结构,吊耳为对称布置,钢丝绳吊起后也为对称分布,钢箱梁水平悬吊,钢丝绳与钢箱梁的夹角为60°。竖直方向上受力平衡,平衡关系的计算公式为:

式中:Ly——单根钢丝绳在垂直方向上的分量;

LF——单根钢丝绳上的拉力记;

θ——钢丝绳与钢箱梁的夹角。

因此,有4Ly=mg,此时LF的计算公式为:

当载荷质量为45t时,将各参数的取值代入(4)式,得到LF=45×0.866×9.8/4=95.5kN。Φ32mm 钢丝绳的最小破断拉力为774.8kN,将钢丝绳的安全系数记为K,则有K=744.8/95.5=8.11。采用相同原理计算其他载荷条件下的钢丝绳安全系数,总体计算结果见表3。可见,钢丝绳的安全系数达到了较高水平。

表3 钢丝绳安全系数计算结果

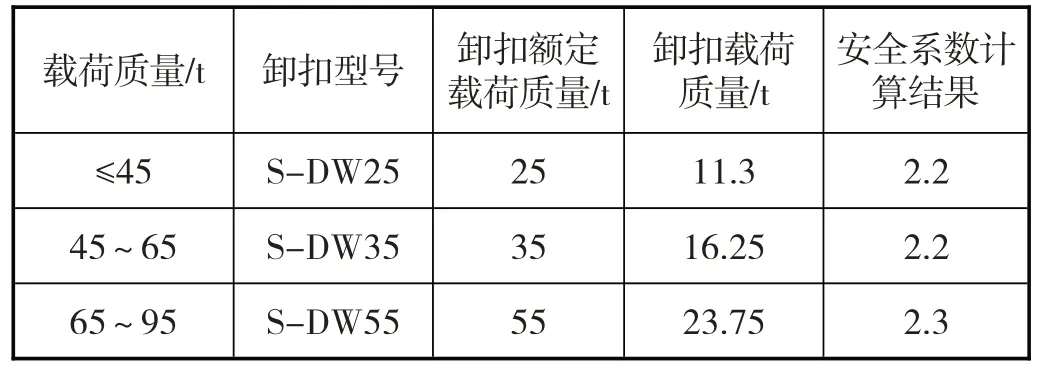

(3)卸扣选型及安全系数计算。卸扣是吊装系统的重要组件,每一个吊点配置一个卸扣,每次吊装所需的卸扣数量为4 个。当载荷质量≤45t 时,按照最大值45t 计算,单个卸扣的载荷质量为45t/4=11.3t。当载荷质量在45~65t之间时,按照65t计算,单个卸扣的载荷质量为65t/4=16.25t。当载荷质量在65~95t 之间时,按照95t 进行计算,单个卸扣的载荷质量为95t/4=23.75t。卸扣的安全系数为额定载荷/实际载荷,根据技术规范,安全系数不得低于2.0,实际计算结果见表4。3种卸扣的安全系数均大于2.0,满足使用要求。

表4 卸扣安全系数计算结果

3 钢箱梁吊装过程平衡控制策略

3.1 吊装流程

该项目钢箱梁吊装施工流程为:现场施工准备→拼装搭设支架→吊机准备→钢箱梁分段吊装→测量及微调→现场焊接→现场涂装→支架拆除→现场验收[1]。其中与吊装过程平衡控制相关的环节主要包括现场施工准备、支架搭设以及节段吊装。

3.2 吊装前的施工准备

3.2.1 场地准备

(1)场地要求。该项目钢箱梁重量较大,再加上吊装车辆和运输车辆的自重,对场地的承载能力和平整度等提出了较高的要求,良好的场地条件可减少现场吊装的扰动,进而确保吊装的平衡性[2]。施工现场应做到场地坚实平整,梁段运输和吊机开行道路的坡度不得超过1%,其地基承载力不得低于12t/m2。

(2)场地平整和压实。对桥两侧10m 范围内的场地进行平整和压实处理,施工措施如下:对原地面进行开挖,形成100cm 深的基坑,向基坑内填筑砖渣,采用分层填筑与夯实的作业方法,砖渣上部铺设碎石,并碾压密实,表面承载力不低于400kPa[3]。在场地平整过程中,对吊机占位区地基下方采用细沙找平,平整度不超过1cm。

3.2.2 临时支架场地处理

钢箱梁吊装时通过临时支架进行卸载,为确保基础的可靠性,应提前浇筑地面。现场共需要搭设60 个临时支架,单个支架基础的尺寸为5m×5m×0.3m,使用C25 混凝土浇筑。在支架基础四周以土石进行填充,形成压实的斜坡,在斜坡表面设置防雨侵蚀措施[4]。

3.2.3 搭设临时支架

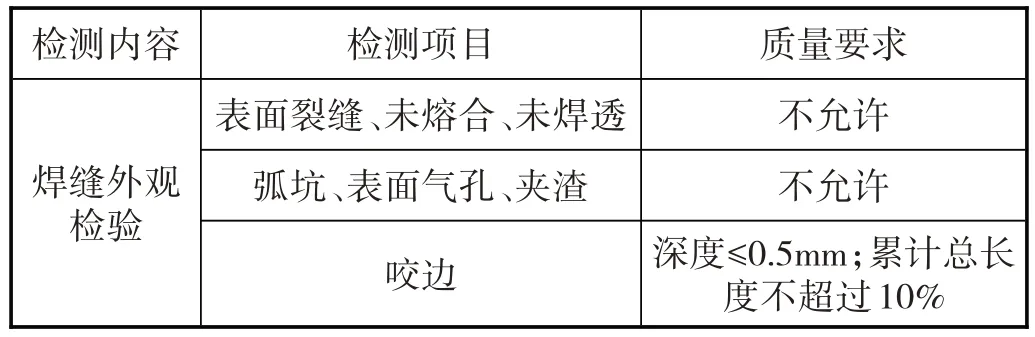

梁段采用分段架设,在设计分段处设置临时支架,支架主体结构为“井”字型布置的4 根Φ325 钢管,整体高度为26m,钢管外侧设计有斜支撑。钢管横桥向间距和顺桥向间距均为3.3m,横梁采用双拼40A 工字钢。支架基础上预埋有4块规格为500mm×500mm×16mm钢板和固定钢板的螺栓,临时支架底部与钢板进行焊接,按照表5验收焊缝质量。

表5 焊缝质量验收内容

3.3 吊装过程平衡控制

3.3.1 正式吊装前的基本要求

在正式进行吊装前1~2d,现场组织试吊一次,在天气晴朗、风力小于3 级的情况下进行试吊,通过试吊确认以下情况:

(1)滑轮是否灵活转动,有无卡滞现象;

(2)检查各处插销是否安装到位;

(3)检查吊机限位是否正常运行;

(4)检查钢丝绳是否存在断股、乱绕现象;

(5)检查吊钩是否存在裂纹和缺陷。

3.3.2 吊装方法

起吊时,必须在钢箱梁两端下部系挂缆绳,由防护人员进行拉拽,一旦钢箱梁出现晃动,由地面人员通过缆绳进行控制,确保吊装的平衡性。对于重量低于48.1t,并且长度不超过20m 的钢箱梁节段,采用单机进行吊装,吊机的起重能力为62t,臂长为39.4m,配重89t,工作半径为9m。当重量超过48.1t,或者节段长度超过20m,单机吊装的安全性和平稳性都难以保障,此时改用双机吊装的方案。主要的吊装控制措施如下。

(1)吊机旋转方法。钢梁吊升时,起重机边升钩边回转,使构件绕原位置旋转,直到竖直,起重机将构件吊离地面后稍微旋转起重臂使构件处于基础正上方,然后将其轻轻放在基础上面[5]。

(2)吊机提升。起吊时先进行试吊,将构件提升至距离地面50cm 处,当设备未出现任何异常时,再慢慢提升至预定高度,整个吊装过程由地面控制人员确保钢丝绳的角度,防止构件在空中晃动和扭转。

(3)钢梁就位。钢梁吊装到位后,通过人工结合小型千斤顶的方式进行适当调节,经过测量定位,确认位置准确后,拧紧螺栓固定,并报请监理验收合格,方可缓慢松钩,完成吊装。

4 结束语

综上所述,钢箱梁大桥跨度较大,可采用分段吊装的作业方式,将钢梁划分为若干节段。作业前必须计算吊耳、钢丝绳、卸扣、地基、支架等重要组件的承载力和安全系数,从理论层面确保吊装方案的可靠性。正式吊装之前,对地面进行硬化夯实处理,利用混凝土浇筑支架基础,搭设、焊接钢梁的临时支架。进入吊装阶段后,由专人利用绳索控制钢梁的平衡性,缓慢起吊、平稳就位。