电石渣对复合胶凝材料力学性能和微观结构的影响

陈友治,吴修齐,殷伟淞,李万民,汤世昌

(1.武汉理工大学硅酸盐建筑材料国家重点实验室,武汉 430070; 2.南昌工程学院土木工程与建筑学院,南昌 330099;3.武汉理工大学道路桥梁与结构工程重点实验室,武汉 430070)

0 引 言

为应对全球气候变化,推动以CO2为主的温室气体减排,我国提出了力争在2030年实现CO2排放量达到峰值,以及2060年实现碳中和的双碳目标[1]。随即各行各业纷纷提出节能减排措施,对于水泥混凝土行业,大量使用矿物掺和料来降低混凝土中的水泥用量或采用工业固废制备碱激发材料来取代水泥[2]均是实现建筑无熟料化、绿色化和新型化的有效措施。

碱激发胶凝材料作为一种新型环保胶凝材料,不仅具有优异的力学性能,而且还具备耐火和耐腐蚀等一系列优点。目前,对高炉矿渣、粉煤灰(fly ash, FA)及其混合物作为前驱体的碱激发材料的研究最为深入,碱激发材料通常是由粉煤灰、高炉矿渣与一定溶度的氢氧化钾、氢氧化钠和硅酸钠混合而成,并对其各项性能展开广泛的研究[3-4]。然而,强碱激发剂具有吸湿性和腐蚀性,无法通过预混合原材料的方法促进“只需加水”的制备过程,限制了其进一步发展[5]。Abdalqader等[6]采用5%(文中均为质量分数)的Na2CO3激发粉煤灰和高炉矿粉,得出Na2CO3作为碱激发剂时具有较好的易拌和性,并且随着Na2CO3掺量的增加,成型后试块的力学性能明显改善。Li等[7]系统地研究了Na2CO3作为单一激发剂用于激活磨碎的高炉矿渣系统,发现通过增加Na2CO3的含量和提高矿粉的细度可以缩短矿粉水化的诱导期,促进水化硅(铝)酸钙(C-(A)-S-H)和方解石的生成。采用近中性盐(即Na2CO3)作为强碱激发剂替代品时显示出经济成本节约同时降低处理者的健康和安全风险,但在一定程度上不利于基体的机械性能发展[8]。电石渣(calcium carbide residue, CCR)作为一种工业副产品,含有80%以上的氢氧化钙,可以作为一种绿色碱激发剂[9]。安赛等[10]以电石渣作为碱激发剂激发粉煤灰-矿粉复合胶凝材料,结果表明,电石渣能够提供粉煤灰和矿粉颗粒溶解所需的碱性环境,促进水化过程的进行。Li等[11]利用电石渣代替熟石灰来激发高炉矿渣,当电石渣掺量为10%时,样品28 d抗压强度可达17.5 MPa,因此电石渣可代替熟石灰作为碱激发剂。Tanakorn等[12]通过研究证明了电石渣激发粉煤灰制备地质聚合物来改善粉土制备路基材料的可行性。

总结发现,电石渣可用于制备碱激发胶凝材料,但其单独激发粉煤灰或矿粉(ground granulated blast slag, GGBS)时表现出较差的力学性能。因此,本文采用粉煤灰和矿粉作为复合胶凝体系的前驱体,探究不同电石渣和碳酸钠比例对不同龄期下的碱激发复合胶凝材料的孔溶液pH值和力学性能的影响。此外,通过水化热、X射线衍射(XRD)、热重分析(TG)和扫描电子显微镜(SEM)等分析手段,探讨电石渣和碳酸钠协同作用下对复合胶凝体系的水化产物和微观结构的影响。

1 实 验

1.1 原材料

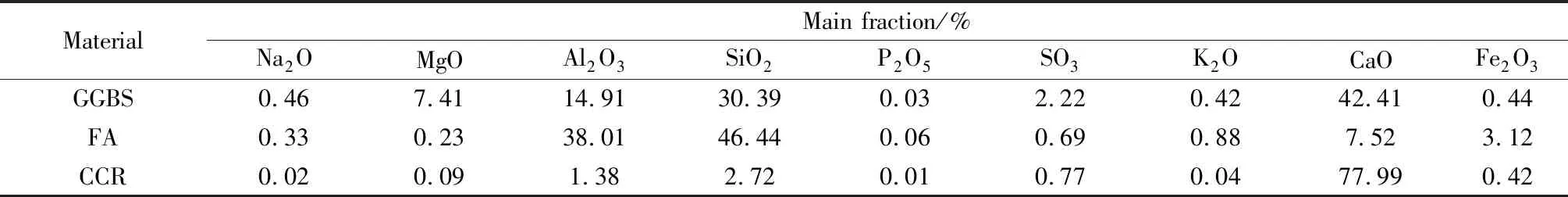

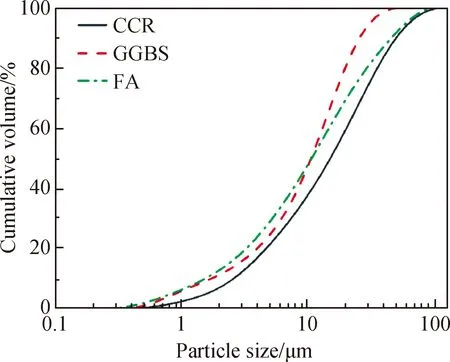

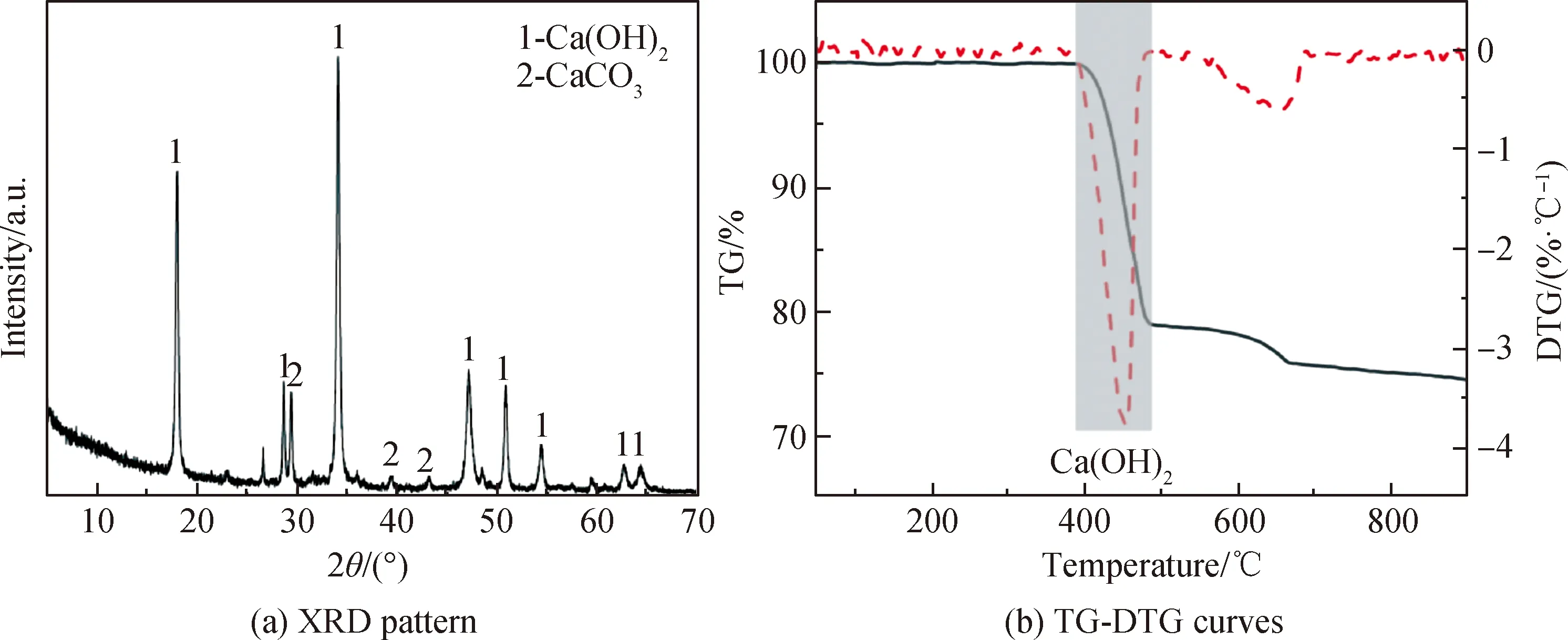

在本研究中,GGBS和FA作为碱激发复合胶凝材料的前驱体,CCR和无水Na2CO3被用作复合激发剂。其中,FA购自湖北省鸿禹乔烯材料科技有限公司,比表面积为310 m2/kg;GGBS购自武汉盛大材料有限公司,呈白色粉状,比表面积为492 m2/kg;CCR购自湖北宜昌某氯碱厂,呈深灰色;Na2CO3购自阿拉丁试剂(上海)有限公司,纯度为99.5%。通过X射线荧光分析测试的各种原材料的化学组成见表1,其中CCR的主要成分为CaO。原材料的粒度分布如图1所示。由图1可知,GGBS、FA和CCR的平均粒径D50分别为10.574、12.554和14.532 μm。图2为CCR的XRD谱和TG-DTG曲线。从XRD谱中观察到CCR的主要矿物相是Ca(OH)2,根据CCR的DTG曲线中370~530 ℃的质量损失峰和公式(1),计算得到CCR中Ca(OH)2的含量为81.5%。

表1 原材料的主要化学组成

图1 原材料粒径分布

图2 CCR的XRD谱和TG-DTG曲线

(1)

式中:CH为CCR中Ca(OH)2的含量,%;M为CCR总质量;M370为CCR在370 ℃的质量损失;M530为CCR在530 ℃的质量损失。

1.2 试验方法

1.2.1 碱激发复合胶凝材料制备

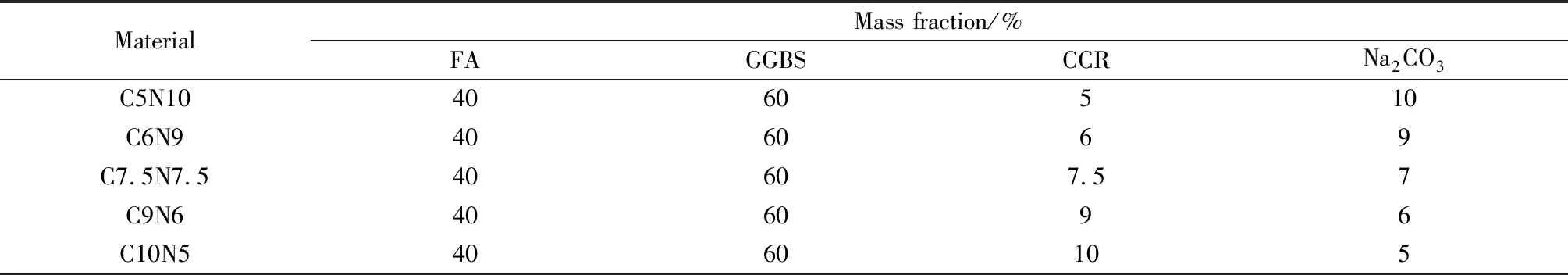

本研究采用FA和GGBS以质量比为4∶6 作为碱激发复合胶凝材料前驱体,CCR和Na2CO3以不同的质量比作为碱激发剂,总掺量固定为前驱体的15%。为了保持所有试验组良好的工作性能,液固比(L/S)固定为0.52,具体配合比如表2所示。采用“一步法”制备碱激发复合胶凝材料,首先将前驱体和固体碱激发剂加入小型水泥净浆搅拌机中低速搅拌1 min,以保持所有固体混合物的均匀性;然后逐渐加入水,继续低速搅拌1 min以提高浆体的均匀性,再以280 r/min的速度快速搅拌2 min;最后,以140 r/min的速度将混合物低速混合1 min。搅拌结束后将碱激发复合胶凝材料浆体均匀倒入尺寸为40 mm×40 mm×40 mm塑料模具中,并用塑料膜覆盖24 h后进行脱模,脱模后试样在标准条件下进行养护。

表2 CCR-Na2CO3协同激发复合胶凝材料配合比

1.2.2 抗压强度测试

对成型后养护3、7和28 d的试样进行抗压强度测试,加载速率为0.5 kN/s,每组样品测试三次,取平均值作为抗压强度。

1.2.3 孔溶液pH值测试

在养护3、7和28 d后将试样研磨成粉末。然后将5 g磨好的粉末加入50 g去离子水中,在180 r/min的转速下搅拌30 min。然后对溶液进行过滤,用pH计测定pH值,精确至0.01。

1.2.4 水化热测试

水化热测试使用TAMAIR等温量热仪在温度为(20±0.02) ℃下进行。将浆料在试样外部混合均匀,称重后放入玻璃安瓿瓶中,并立即放入量热仪中测量其反应热变化。

1.2.5 XRD分析

采用德国D8 Advance型号X射线衍射仪对试样进行测试。测试前将试样破碎,取部分中心试样浸入无水乙醇中终止水化反应,在50 ℃真空干燥箱中干燥24 h并研磨过200目(74 μm)筛后用于XRD分析。

1.2.6 TG-TGA分析

采用STA-449-F3综合热分析仪对试样水化产物进行分析,在氮气作为介质的环境中,以10 ℃/min的速度从50 ℃升温到900 ℃。

1.2.7 SEM分析

采用QUANTA FEG 450型扫描电子显微镜对碱激发复合胶凝材料的断裂面显微结构进行观测,分辨率为1.0 nm,放大倍数为10~100 000倍,加速电压为1~30 kV。将样品表面在真空中镀铂金(Pt)420 s,以满足电导率测量的要求,仪器在低真空和10~15 kV的加速电压下运行。

2.1 CCR和Na2CO3协同激发作用对复合胶凝材料抗压强度的影响

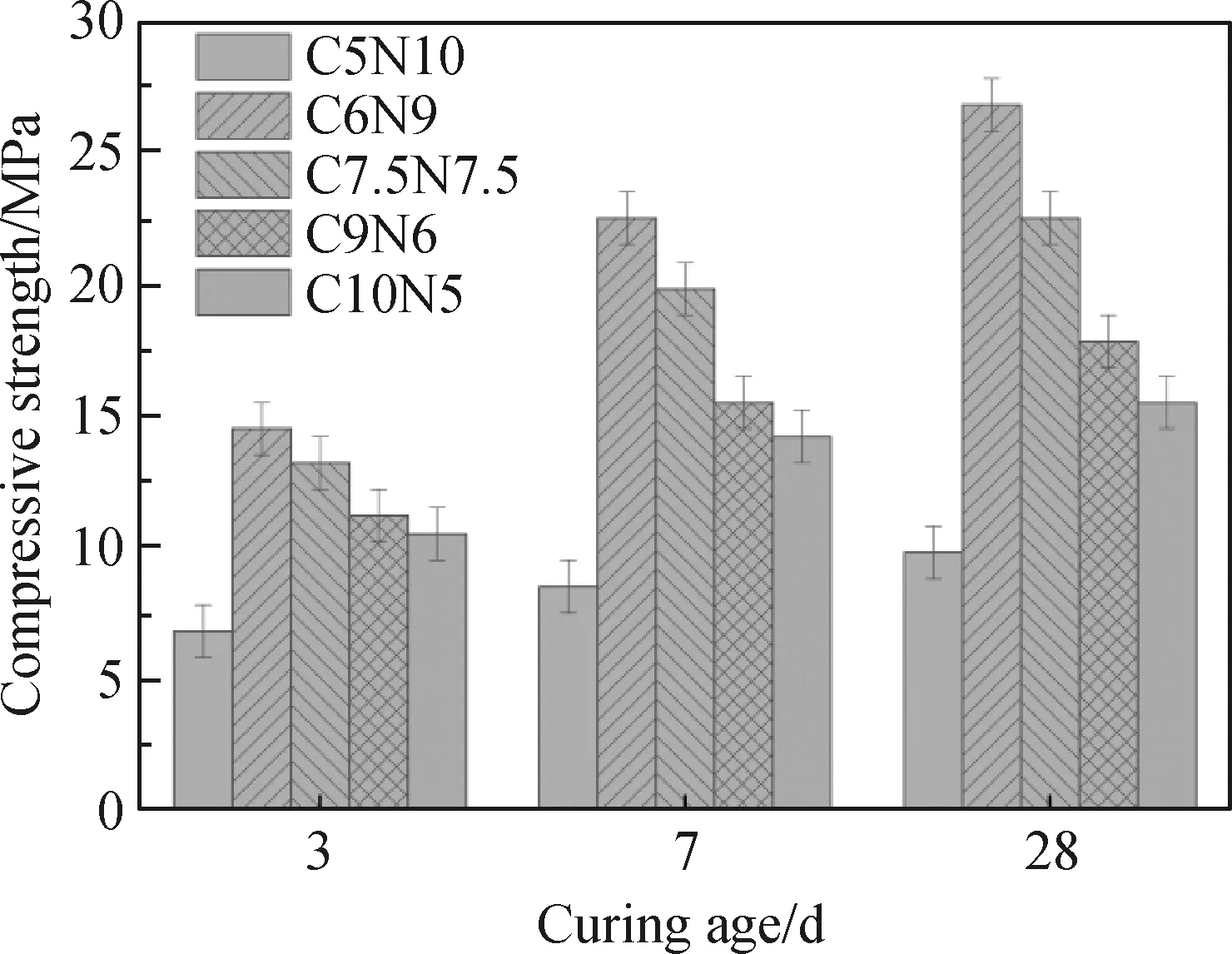

图3为不同CCR/Na2CO3质量比对碱激发复合胶凝材料的抗压强度的影响。从图3中可以看出,随着CCR掺量的增加,抗压强度呈先增大后下降的趋势。当养护龄期为3 d时,C5N10抗压强度仅为6.8 MPa。随着CCR的增加,C6N9的抗压强度达到最大值14.5 MPa,相比于C5N10增加了113.2%。这可能归因于CCR和Na2CO3掺量分别为6%和9%的情况下,CCR与Na2CO3之间的充分反应有效促进了早期NaOH的生成(如式(2)所示),有利于FA和GGBS表面玻璃体结构的溶解,从而改善碱激发复合胶凝材料的早期抗压强度。随着CCR掺量的进一步增加,胶凝材料抗压强度开始逐渐缓慢下降,这是由于胶凝材料内部存在部分未与Na2CO3充分反应的CCR,两者反应生成的NaOH浓度降低,碱激发反应过程逐渐由NaOH主导转变为NaOH和Ca(OH)2共同主导,从而导致胶凝材料颗粒附近的pH值相对减小,不足以充分激发FA和GGBS,这与Guo等[13]的试验结果一致。此外,随着养护龄期的增加,C5N10和C6N9在28 d的抗压强度分别为9.8和26.8 MPa,相比于3 d的抗压强度分别增长了44.1%和84.8%,造成这种差异的原因是FA的活性较低,而C5N10孔溶液中不能够提供破坏FA玻璃体所需的碱性环境,使得后期强度增长缓慢。相比于Li等[11]使用CCR作为单一碱激发剂,采用CCR和Na2CO3共同激发复合胶凝材料表现出更优异的力学性能。

图3 不同CCR/Na2CO3质量比对碱激发复合胶凝材料抗压强度的影响

(2)

2.2 CCR和Na2CO3协同激发作用对复合胶凝材料孔溶液pH值的影响

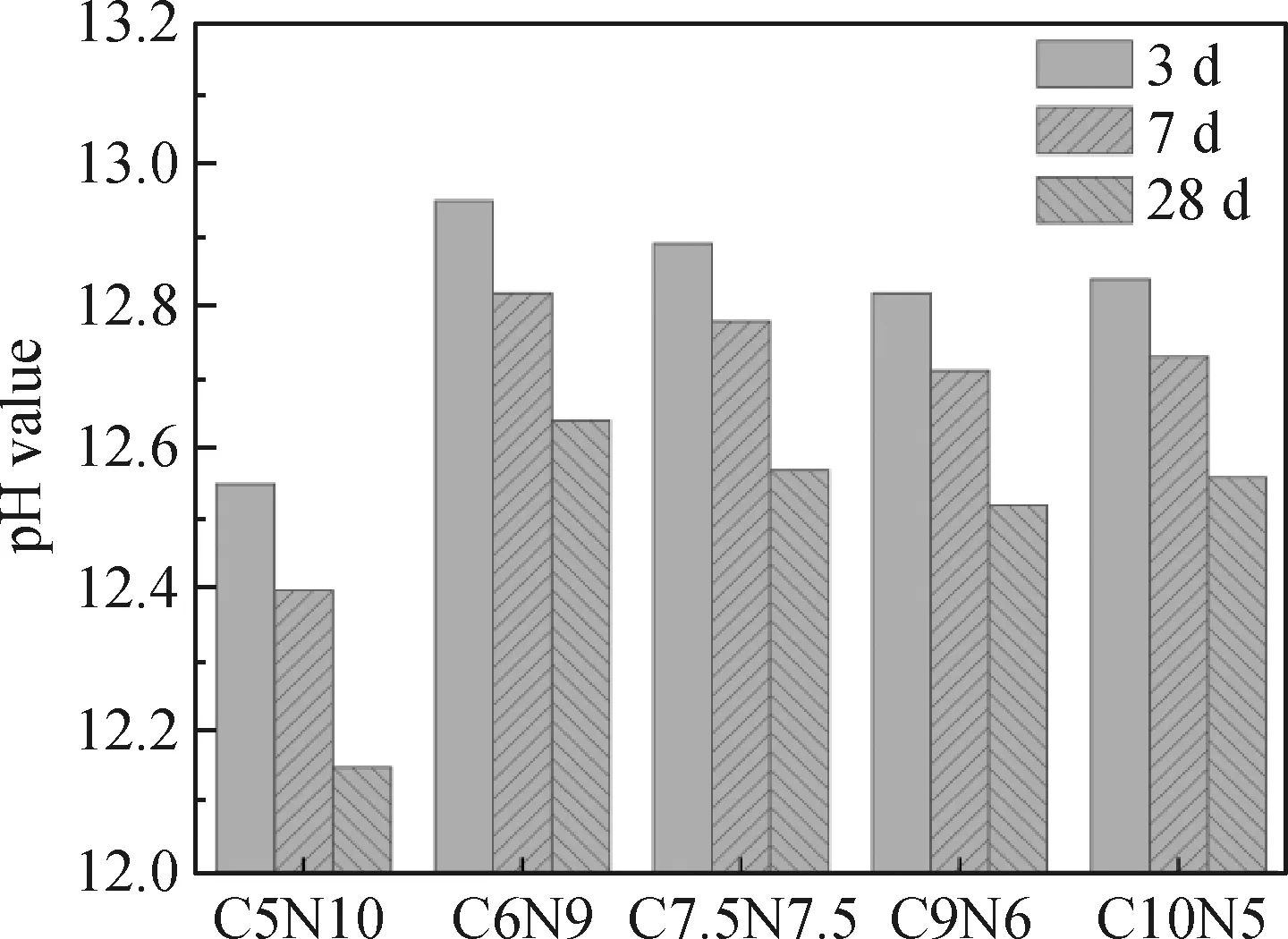

已有研究表明,在碱激发体系中,GGBS和FA的溶解很大程度上依赖于孔溶液的pH值,只有当pH值高于11.5时GGBS才能发挥出活性[14]。图4为不同CCR与Na2CO3质量比对不同龄期下碱激发复合胶凝材料pH值的影响,从图4中可以发现,随着CCR的增加,碱激发复合胶凝材料的孔溶液pH值呈先增大后减小的趋势,这与抗压强度的结果一致。C5N10在养护龄期为3 d的pH值仅为12.55,明显低于其他样品,较低的pH值不能有效促进FA和GGBS表面玻璃体的溶解,生成的水化产物含量较少,这是导致其抗压强度较低的主要原因。随着CCR掺量的增加,C6N9的pH值达到最大值12.95,这是由于CCR和Na2CO3掺量分别为6%和9%时,两者能够充分反应且生成更多的NaOH,从而提高孔溶液的pH值。此外,随着养护龄期的增加,碱激发复合胶凝材料的pH值逐渐降低,这归因于GGBS和FA在水化过程中消耗了OH-[15]。

图4 不同CCR/Na2CO3质量比对碱激发复合胶凝材料pH值的影响

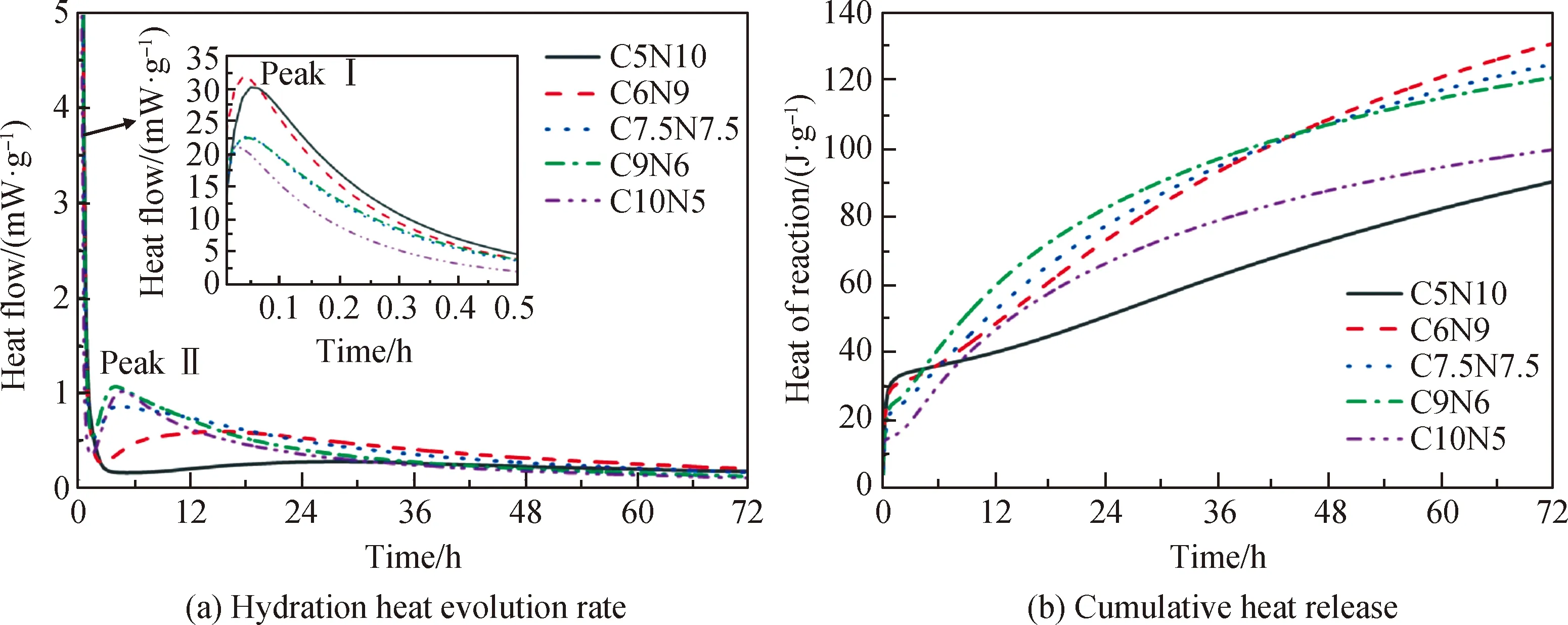

2.3 CCR和Na2CO3协同激发作用对复合胶凝材料水化热的影响

图5 CCR-Na2CO3协同激发作用下复合凝胶材料在72 h内的水化放热速率和累计放热曲线

从图5(b)中可以发现,随着CCR掺量的增加,碱激发复合胶凝材料在72 h内的累积放热量呈先增加后降低的趋势,当CCR掺量为6%、Na2CO3掺量为9%时,累计放热量达到最大值130.4 J/g。这表明在OH-的极化作用下,C6N9中GGBS和FA表面玻璃体结构中的Ca—O、Si—O和Al—O键会发生断裂,并以(H2SiO4)2-、(H3SiO4)-、(H4AlO4)-及Ca2+的形式进入孔溶液中形成更多的C-(A)-S-H凝胶等水化产物。

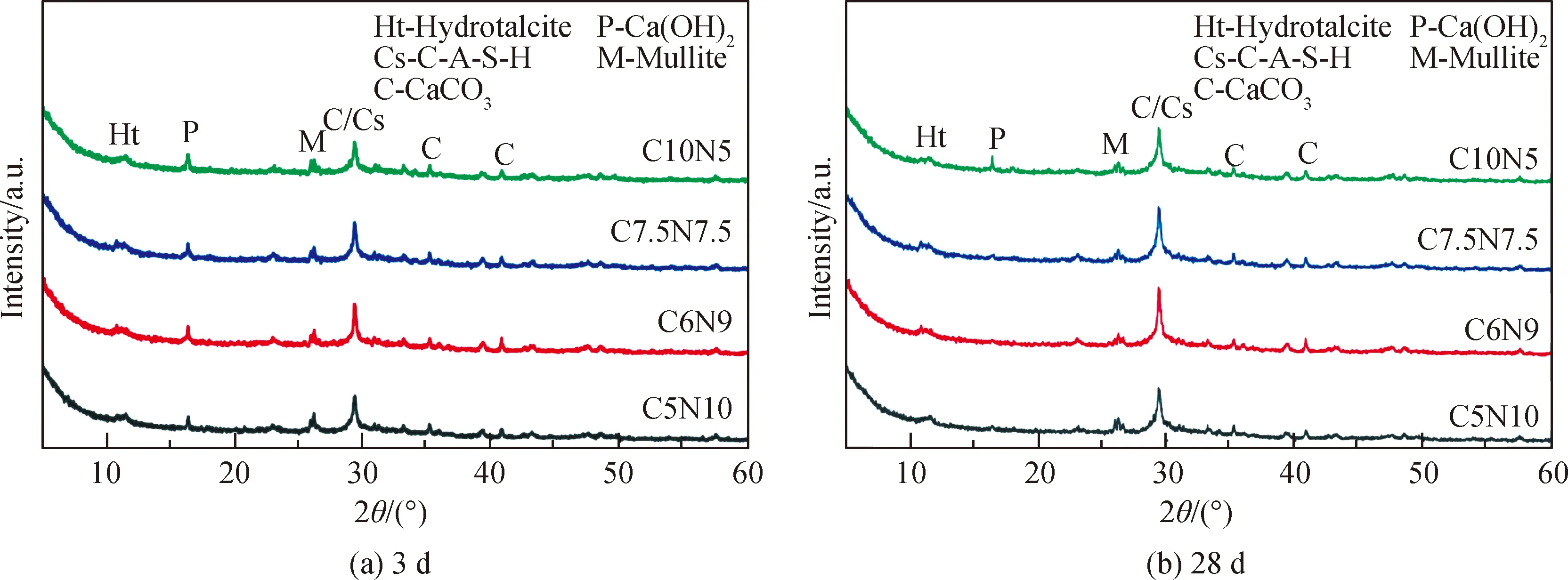

2.4 XRD分析

图6 CCR-Na2CO3协同激发作用下复合胶凝材料的3、28 d XRD谱

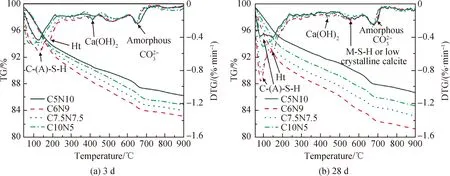

2.5 TG-DTG分析

图7 CCR-Na2CO3协同激发作用下复合胶凝材料的TG-DTG曲线

2.6 SEM分析

图8为C5N10、C6N9和C10N5在养护28 d后的SEM照片,在C5N10中观察到FA颗粒通过水化产物连接良好。然而,水化产物只沉淀在颗粒表面,大部分FA颗粒的边缘仍然清晰,这表明当CCR掺量较少时,孔隙溶液中的pH值较低,不能完全溶解FA颗粒,导致样品的抗压强度较低。随着CCR掺量逐渐增加,C6N9中水化产物数量明显增加,形成了致密的网状凝胶,胶凝材料表现出更加密实的微观结构,并且没有观察到明显的球状颗粒,这是由于孔溶液中pH值的升高使得FA颗粒溶解并生成更多的C-(A)-S-H凝胶等水化产物来填充孔隙。随着CCR掺量的进一步增加,在C10N5中观察到未反应完全的Ca(OH)2颗粒,这与XRD和DTG中的结果一致。

图8 C5N10、C6N9和C10N5在养护28 d时的SEM照片

3 结 论

1)随着CCR掺量的增加,碱激发复合胶凝材料的孔溶液pH值和抗压强度均呈先增加后递减的趋势。当CCR和Na2CO3的掺量分别为6%和9%时,碱激发复合胶凝材料的3 d孔溶液pH值和28 d抗压强度分别达到最大值12.95和26.8 MPa。

2)CCR的掺入有效缩短了碱激发复合胶凝材料早期水化过程的诱导期,加速了C-A-S-H凝胶的形成。当CCR和Na2CO3的掺量分别为6%和9%时,碱激发复合胶凝材料在72 h内的累计放热量达到最大值130.4 J/g。

3)过量的CCR和Na2CO3反应生成的NaOH浓度降低,导致复合胶凝材料的碱激发剂逐渐由NaOH主导转变为NaOH和Ca(OH)2共同主导,不足以充分激发FA和GGBS。

4)微观结构分析表明,CCR的掺入能有效促进碱激发复合胶凝材料生成更多的C-(A)-S-H凝胶,形成更加致密的微观结构。