山核桃蒲壳生物炭砂浆基本性能及机理研究

周文建,薛 文,许 丹,李 颖

(浙江科技学院土木与建筑工程学院,杭州 310000)

0 引 言

温室效应是人类面临的全球性问题。各国温室气体的排放,尤其是CO2的排放,导致全球气候变化,严重威胁生态系统的稳定。我国于2020年提出2030年实现碳达峰、2060年实现碳中和的目标,即以积极参与全球协约的方式与其他国家共同努力,减少温室气体的排放以应对全球气候变化。减少CO2排放是有效遏制温室效应加剧的一项措施。同时,各国学者还关注其他碳封存技术以减少CO2向大气的排放。传统碳封存技术有地质封存、海洋封存、矿石碳化、工业利用和生态封存等,这些技术普遍存在工程量大、技术复杂、后期维护不可控、能耗大、周期长等缺点[1-3]。因此,寻找低成本、方便工程实施、工程周期短、封存时间长、封存量大的碳封存技术,对减缓全球变暖具有重要意义。

我国作为农业大国,每年产生大量的生物质废弃物,其中大部分被随意焚烧,加剧了CO2的排放。采用高温热解工艺将生物质固废制成生物炭,对减缓温室效应具有重要意义。生物炭因其比表面积大、孔隙结构丰富、理化性质稳定[4]而广泛应用于土壤改良、污水处理、清洁能源等领域[5-7],但将其应用于建筑材料的研究刚刚起步。生物炭因容重低、导热系数小、多孔性等特性[8],应用于水泥基材料中可以实现改善水泥基材料基本性能。

目前国内外学者关于生物炭应用于水泥基材料的研究已逐步开展。Ahmad等[9]采用不同的工艺制备了四种竹子生物炭并将其掺入混凝土,其中掺量0.8%(质量分数)的竹颗粒生物炭可使混凝土的抗弯强度和韧性分别提高66%和103%。Gupta等[10]以厨余垃圾、谷物废弃物、混合锯末等为原料制备生物炭,以添加剂的形式将其加入水泥砂浆,该研究发现1%~2%(占水泥质量分数)的生物炭能有效提高水泥砂浆的抗压强度以及抗渗性,对抗弯强度的提升不明显。Gupta等[11]将锯末生物炭研磨至0.1~2 μm粒径并进行磨圆处理,将其加入水泥砂浆中可提高砂浆早期强度和水密性;当加入的生物炭粒径为2~100 μm时,水泥砂浆的流动性和稠度被削弱。Akhtar等[12]将家禽粪便、稻壳及造纸厂污泥三种生物质固废制炭,并以最高1%(占混凝土体积分数)的不等比例加入混凝土拌合物,混凝土的基本力学性能均有所提高。李赫[13]研究发现,将污泥生物炭、垃圾生物炭以一定比例替代水泥加入混凝土时,采用低替代比的生物炭混凝土的力学性能高于未添加生物炭的对照组。

除研究各类生物炭水泥基材料基本力学性能,生物炭对水泥其他性能的作用也逐步被研发。Cuthbertson等[14]利用不同制备工艺的酒糟生物炭部分替代混凝土中的骨料,实现了混凝土保温及隔音性能的明显提升。姜晓雨[15]研究发现,采用200 ℃裂解温度制得的小麦生物炭按水泥质量的10%替代水泥,硬化水泥石的导热系数显著减小。Tan等[16]研究发现,废弃木材生物炭的高孔隙率是生物炭砂浆导热系数降低的主要原因。Wu等[17]对桃壳和杏壳生物炭提高水泥基材料保温性能作用机理的研究发现,生物炭丰富孔隙结构能阻碍热量的传导,从而起到保温隔热的作用。

上述研究表明,生物炭来源广泛,性能各异,掺入水泥基材料的形式多样,应用于水泥基材料时,能以生物炭的形式将碳稳定封存,而其多样性又在改善水泥基材料基本性能方面起到多样化的作用效应。但这些研究多以不降低水泥基材料的强度为基本前提,因此生物炭大多以添加剂或者少量替代水泥的方式加入水泥基材料。此类添加方式使生物炭的用量有限,在一定程度上限制了生物炭对水泥基材料基本性能的改善效果。

本文基于已有的研究经验,采用浙江省特有的农林固废山核桃蒲壳制得的生物炭为原材料,研究该生物炭以部分或完全替代砂作为细骨料时,对水泥砂浆拌合物的和易性及硬化砂浆的强度、保温性能的影响机理,明确山核桃蒲壳用于改善砂浆强度及保温隔热性能时的用法与用量,提出一种将山核桃蒲壳废弃物资源化应用于水泥基材料制成轻质绿色建材的有效且易操作的途径,同时探索新的碳封存途径。

1 实 验

1.1 原材料

本试验采用的水泥来自杭州临安南方水泥有限公司生产的P·O 42.5级普通硅酸盐水泥。

试验所用细骨料为颗粒级配良好的II区天然河砂,细度模数为2.45,堆积密度为1 587 kg/m3。试验拌合水为实验室普通自来水。试验所用生物炭为嘉兴桐奥环保科技有限责任公司生产的山核桃蒲壳生物炭,是山核桃蒲壳通过粉碎、干燥、造粒并在2 h/500 ℃的温升热解条件下完全碳化制得。

1.2 山核桃蒲壳生物炭预处理

1.2.1 元素组成分析

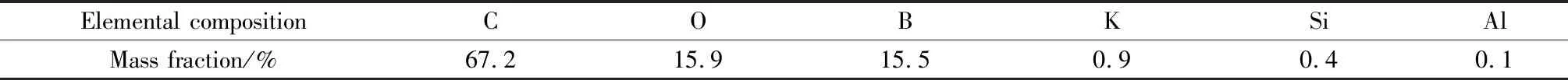

选取山核桃蒲壳生物炭试样不同部位,采用Elementar Vario EL Cube型元素分析仪对该生物炭进行元素组成分析,结果详见表1。Si、Al等元素的氧化物具有火山灰活性,可与水泥水化产物Ca(OH)2发生二次水化反应[18]。本文所用山核桃蒲壳生物炭以C为主要成分,Si、Al等元素含量极低,可见,山核桃蒲壳生物炭中鲜有可激发二次水化的活性成分,因此本文暂不考虑其参与水化的可能性,只将其作为部分或全部替代砂的细骨料掺入水泥砂浆拌合物中使用。

表1 山核桃蒲壳生物炭元素组成

1.2.2 细骨料级配设计

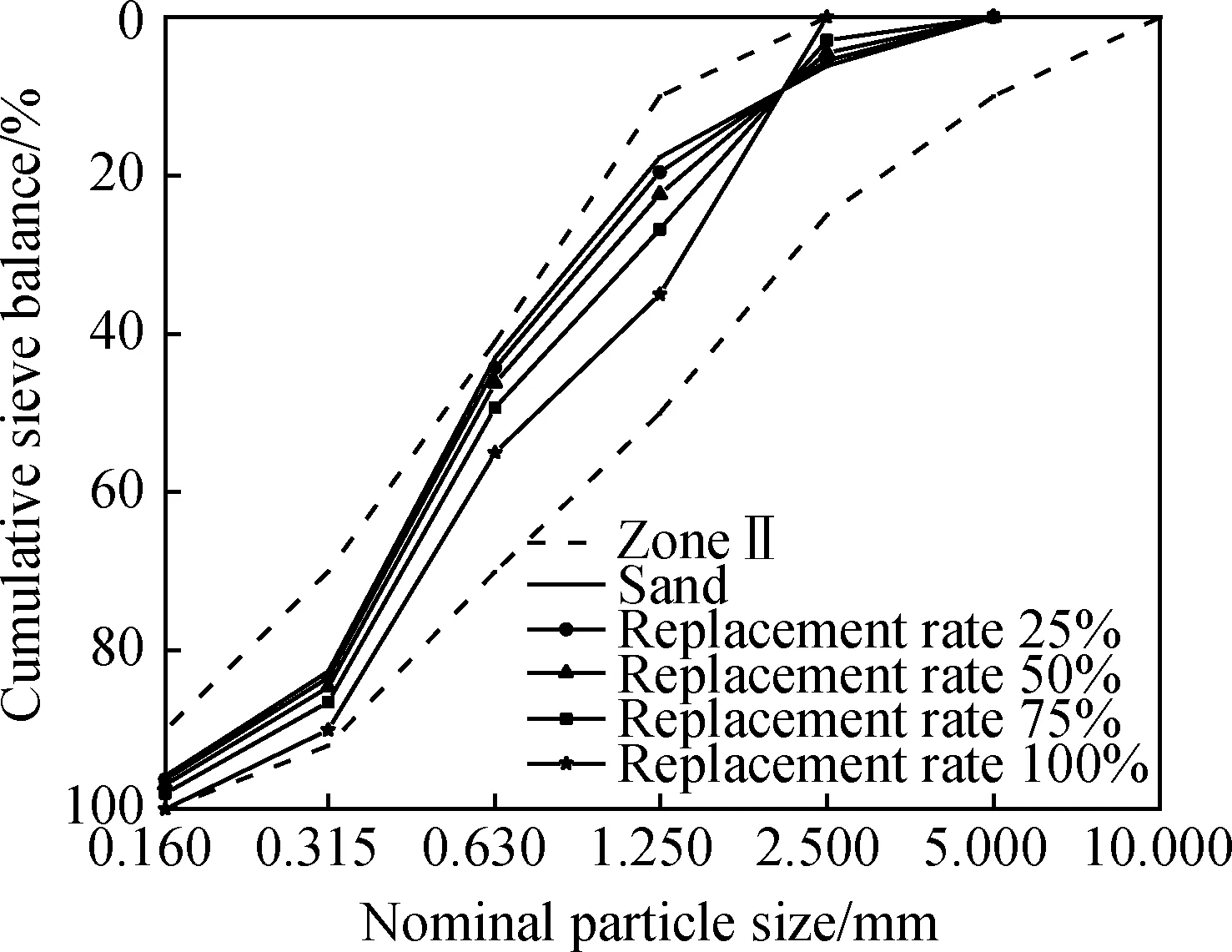

试验前对生物炭颗粒进行机械破碎,测得其堆积密度为588 kg/m3。对破碎后的细骨料进行筛分,并以砂体积分数的25%、50%、75%、100%等四种不同比例替代河砂,混合后形成级配良好的II区细骨料。混合后的细骨料级配曲线如图1所示,各组细骨料的细度模数见表2。

图1 细骨料的级配

表2 生物炭的河砂替代率及相应混合细骨料细度模数

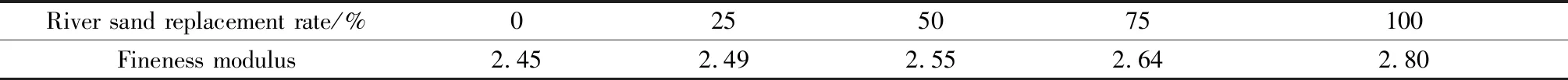

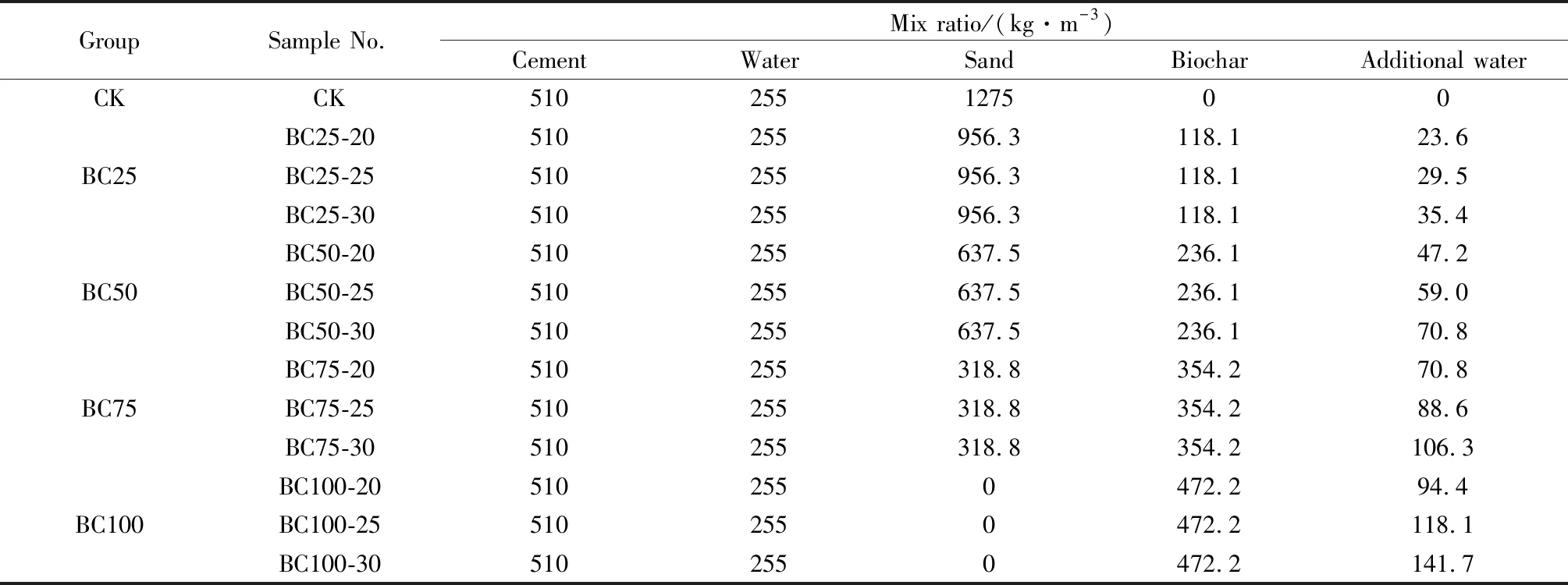

1.3 配合比设计

生物炭丰富的孔隙结构使其具有较强的吸水性,拌和时极易从水泥浆中吸收拌合水从而影响有效水胶比,因此需要考虑附加用水[19-20]。依据《轻骨料混凝土应用技术标准》(JGJ/T 12—2019),附加用水的掺入方式有两种:一种是预湿骨料,使其处于饱和面干状态时进行拌和;另一种是测定骨料1 h吸水率,并在拌合水用量中附加此部分水量。考虑实际工程应用时制备工艺的可操作性,本文参照第二种方法添加附加用水量,即基于测得的山核桃蒲壳生物炭1 h吸水率27.3%,设计生物炭质量的20%、25%和30%三种不同的附加用水量,以研究生物炭砂浆的最优用水量。各组试件的配合比设计如表3所示。表中编号由两部分组成,生物炭替代率-附加用水量,以BC50-25为例:“BC”表示生物炭(Biochar),“50”表示生物炭替代率为50%,“25”表示附加用水量为生物炭质量的25%。

表3 各组生物炭砂浆配合比

1.4 试件浇筑以及养护

根据《水泥胶砂强度检验方法(ISO法)》(GB/T 17671—2021)制备砂浆试块。先将水和水泥混合,低速搅拌30 s,在第2个低速搅拌30 s开始的同时均匀地将细骨料加入水泥浆中,然后再高速搅拌30 s。停止搅拌90 s并将叶片和锅壁上的砂浆刮入锅中,随后继续高速搅拌60 s。将拌合物分两层装入40 mm×40 mm×160 mm的试模中,每层装好后均振实60下,随后刮平浇筑面放入湿箱养护。24 h后脱模并放入(20±1) ℃水中养护至28 d。

1.5 试验方法

1.5.1 砂浆流动度试验

依据《水泥胶砂流动度测定方法》(GB/T 2419—2005),通过测定水泥砂浆在规定振动状态下的扩展范围来衡量其流动性。将拌和完成的砂浆分两层装入模套并进行捣压。捣压完毕后取下模套开启跳桌跳动25次,随后使用游标卡尺测量砂浆底面互相垂直的两个方向直径,该平均值即为砂浆流动度。

1.5.2 砂浆孔隙率测试

采用吸水率法间接表征孔隙率。在105 ℃下烘干砂浆试样[21-23],间隔24 h称量至试样质量变化小于0.1%时,该试块视作完全干燥,称量得到绝干质量md。待试块冷却至室温后,将试块放入真空饱水机中真空饱水24 h,取出试块擦至饱和面干状态,称量试块饱水质量ms。孔隙率可依据式(1)计算。

(1)

式中:Φ为孔隙率,%;ρw为水的密度,1 g/cm3;V为试件的体积,cm3。

1.5.3 微观结构试验

取生物炭颗粒及各组生物炭砂浆试件切片试样,在105 ℃的烘箱中烘干24 h并进行表面平整处理,将试样用离子溅射仪喷金后进行SEM测试,观察其微观结构形貌。

1.5.4 基本强度试验

依据《水泥胶砂强度检验方法(ISO法)》(GB/T 17671—2021),使用DKZ-6000型电动抗折试验机以(50±10) N/s的加载速率对砂浆试件进行抗折强度测定。在折断后的试块上进行抗压试验,使用抗压夹具和液压数字式压力试验机以(2 400±200) N/s的加载速度对砂浆试块进行抗压强度测定。

1.5.5 保温性能试验

砂浆试件的保温性能采用DRE-III多功能快速导热系数测试仪测试。该方法基于瞬态平面热源法,测定探头电阻变化来反映热量损失情况,从而获得试样的导热系数。测试前将试件测试面打磨平整,试件置于烘箱中,以105 ℃烘干至试块间隔24 h称量质量变化小于0.1%时,该试块视作完全干燥,在烘箱中冷却至室温后进行保温性能测试。

2 结果与讨论

2.1 生物炭砂浆流动度

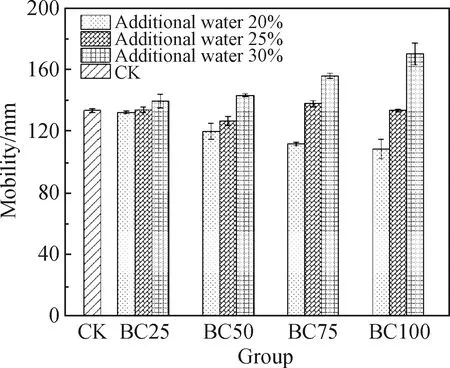

各组生物炭砂浆流动度试验结果见图2。由图中可以看出,当附加用水量为20%时,砂浆的流动度随生物炭的替代率增大而减小;当附加用水量为30%时,砂浆的流动度随生物炭的替代率增大而增大;而当附加用水量为25%时,砂浆的流动度随生物炭的替代率变化不明显,只在较小的范围内波动。这是由于山核桃蒲壳生物炭1 h吸水率为27.3%,当附加用水量为30%时,生物炭未能将所有附加用水吸收,导致有效水胶比增大,并且随着生物炭替代率增大,拌合物中未被生物炭吸收的附加用水量增多,水泥砂浆的流动性也随之增大。而当附加用水量为20%,此时生物炭表层还未饱和,导致其继续吸收水泥浆中的水分,从而降低有效水胶比,并且随着生物炭替代率增大,生物炭吸收水泥浆中的水分也越多,水泥砂浆的流动性也随之降低。当附加用水量为25%时,附加用水被生物炭完全吸收,此时其表层基本达到吸水饱和状态,既不会继续吸收水分,也不会向外释放水分,因此不会影响有效水胶比,从而使水泥砂浆的流动度趋于平稳。

图2 生物炭砂浆流动度

2.2 生物炭砂浆孔隙率

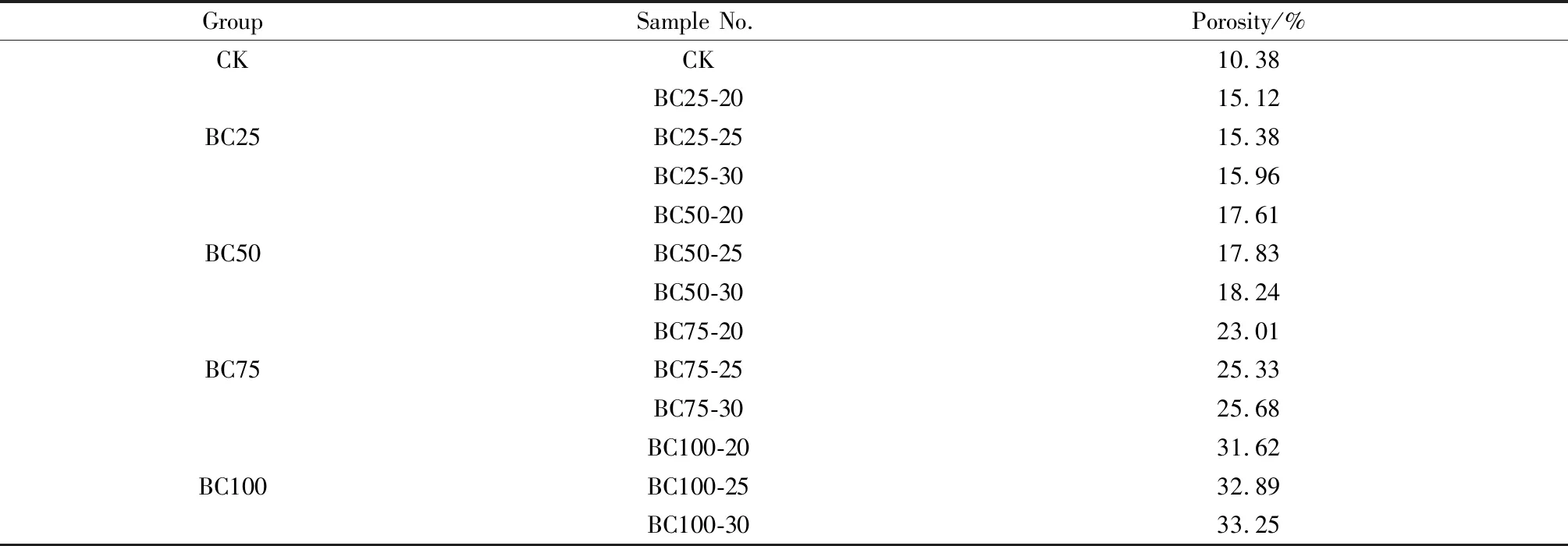

生物炭砂浆的孔隙率试验结果见表4。当采用相同附加用水量时,各组试件的孔隙率随着生物炭替代率的增大而增大,这主要是生物炭颗粒引入原生孔隙所致。当采用同一生物炭替代率时,各组内试件的孔隙率随着附加用水量的增大而增大。此时,同一组试件因生物炭本身孔隙而产生的孔隙率基本一致,组内各试件间孔隙率的差异主要是附加用水量的不同引发的有效水胶比不同导致的。水泥水化时所需的结合水一般只占水泥质量的25%左右[24],多余的水分则残留在试件中,在水泥石硬化后形成水泡或蒸发后形成气孔,从而导致试件的孔隙率变大。因此,当生物炭完全替代河砂且采用附加用水量30%拌和时,砂浆中的孔隙率达到最大值33.25%,较对照组的10.38%提升了220.3%。

表4 生物炭砂浆孔隙率

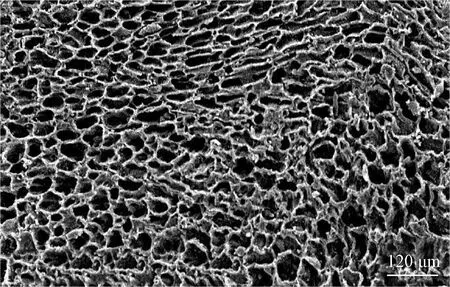

采用Origin进一步量化生物炭替代率与砂浆孔隙率的相关关系,结果如图3所示,随着生物炭替代率逐级增大,砂浆孔隙率增长速度明显加快,二者呈现出显著的二阶多项式关系。这主要是生物炭颗粒引入原生孔隙所致。当生物炭的替代率较小时,水泥浆能够较好地填充生物炭孔隙,此时砂浆孔隙率虽然增长,但幅度变化较小;随着生物炭替代率增大,其丰富的孔隙结构不能被水泥浆有效握裹并填充,因此生物炭较大替代率时,砂浆孔隙率增幅变大。

图3 生物炭替代率与砂浆孔隙率的相关关系

2.3 生物炭砂浆微观分析

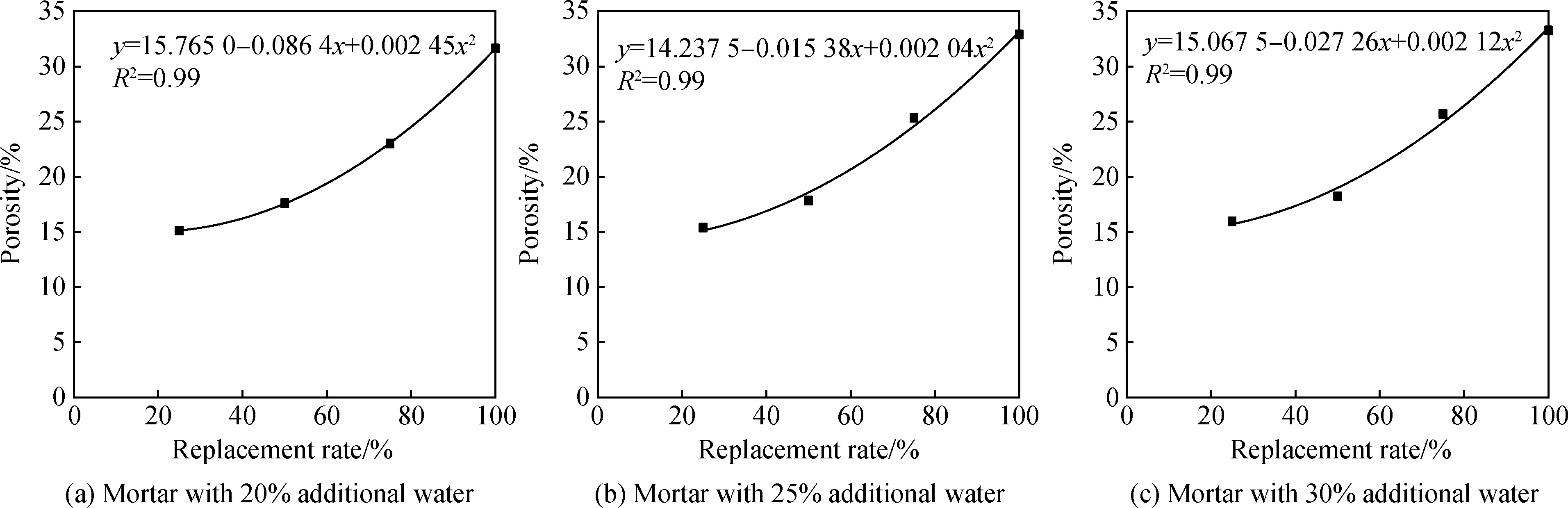

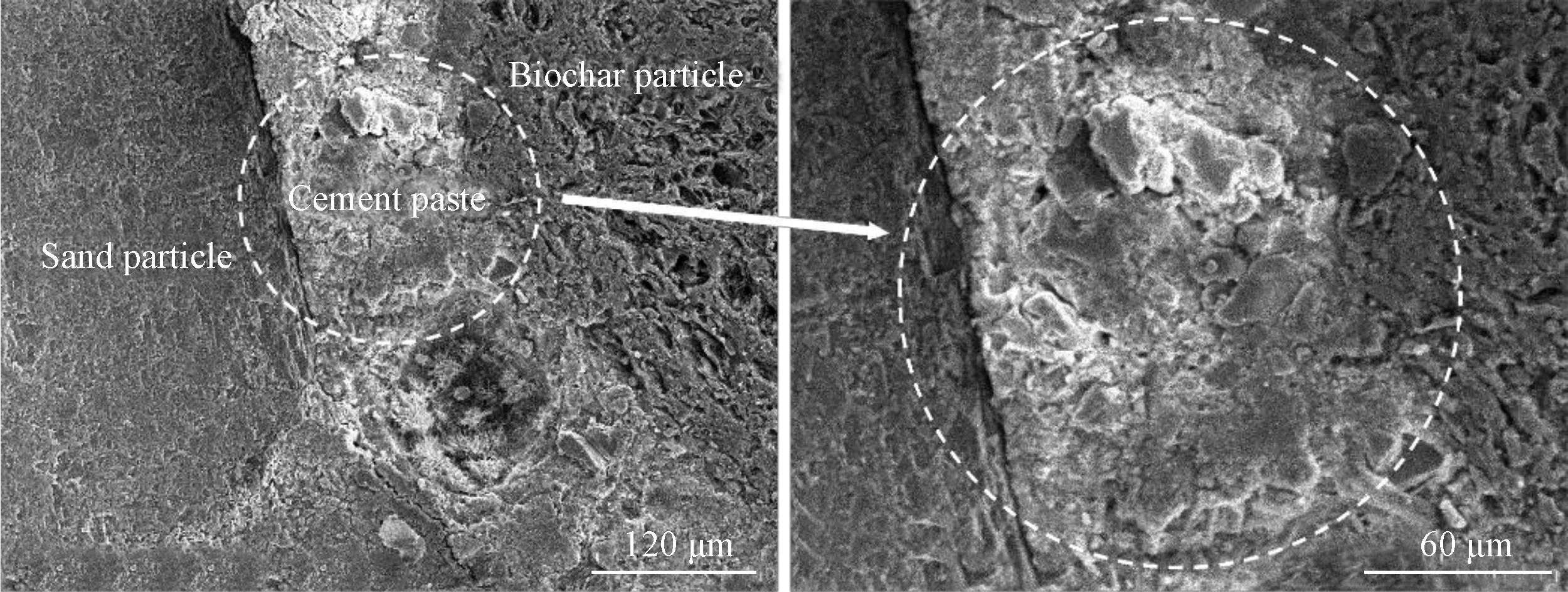

山核桃蒲壳生物炭颗粒的孔隙结构如图4所示。其颗粒表面呈现出丰富的孔隙。这些孔隙主要来源于固废的初始孔隙结构及其在热解过程中因气体挥发而产生的新结构,孔径范围均在10~30 μm。机械破碎后,生物炭颗粒部分孔隙内表面转变成外表面。相较于河砂颗粒,这种粗糙的表面更利于在水泥水化过程中与水泥石形成良好的界面过渡区。

图4 山核桃蒲壳生物炭颗粒微观孔隙结构

进一步测定生物炭砂浆微观结构时证明了这一推断。水泥石和砂、生物炭的界面过渡区如图5所示,从图中可以看出,水泥石和砂颗粒的界面过渡区与水泥石和生物炭颗粒间的界面过渡区形态具有显著差异:前者存在明显边界,而后者呈现紧密的握裹。进一步观察生物炭颗粒与水泥石的界面过渡区(见图6)可以发现,水泥石紧密地包裹在生物炭颗粒表面,形成协调生长的状态。这与破碎后的生物炭颗粒粗糙的表面形态有关。生物炭颗粒表面疏松多孔且吸水率高,周围水泥浆将其包裹的同时会渗入这些孔隙中。随着内外水泥浆的硬化,生物炭颗粒内外表面会形成强化膜,促进水泥石与生物炭颗粒间形成自然握裹的界面黏结。且由于生物炭丰富的孔隙结构中预存了水分,为水化过程提供了微观内养护环境,促进周围的水泥浆及界面过渡区结构进一步致密。

图5 水泥石和砂、生物炭的界面过渡区

2.4 生物炭砂浆基本力学性能

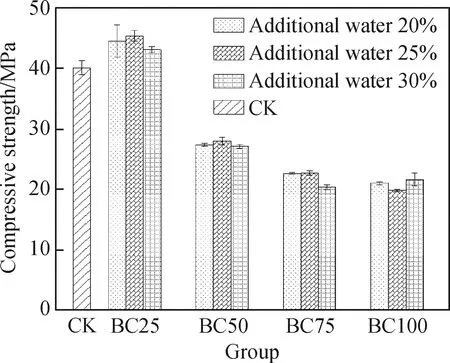

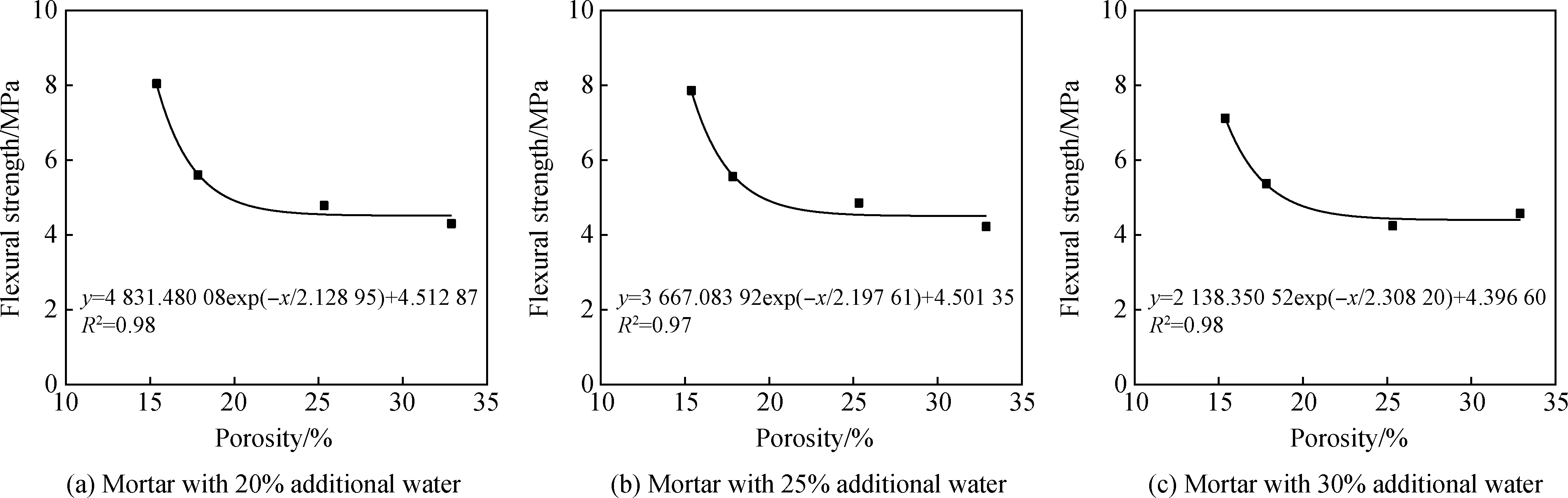

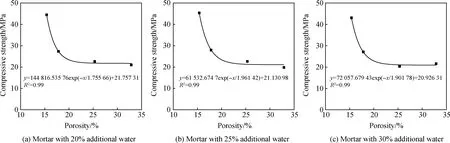

各组试件抗折强度和抗压强度试验结果如图7~8所示。由图7可见,生物炭砂浆的抗折强度随着生物炭替代率的增加呈先升高后降低的趋势。其中,BC25组强度最高,且该组内选用20%和25%附加用水量时,生物炭砂浆试件的抗折强度高于对照组砂浆试件6.0%左右,其余各组生物炭砂浆试件的抗折强度均明显低于对照组试件。由图8可见,各组试件的抗压强度随生物炭替代率的增加,与抗折强度呈同样的规律:BC25组试件的强度最高,超过对照组试件10.5%以上,组内以BC25-25的砂浆试件强度最高,较对照组提升了13.1%;其余各组生物炭砂浆试件的抗压强度均显著低于对照组试件,BC100-25试件强度最低,较对照组降低了50.5%。进一步分析砂浆孔隙率与强度性能的关系,选取ExpDec1模型函数,采用Origin软件对砂浆孔隙率与强度试验结果进行相关性分析。图9和图10分别为砂浆孔隙率与砂浆抗折、抗压强度的关系,可以看出砂浆孔隙率与强度性能呈显著的指数函数关系。各组试件抗折强度和抗压强度均随着孔隙率的增大呈先降低后趋于平缓的趋势。

图7 生物炭砂浆28 d抗折强度

图8 生物炭砂浆28 d抗压强度

图9 砂浆孔隙率与砂浆抗折强度的相关关系

图10 砂浆孔隙率与砂浆抗压强度的相关关系

砂浆试件强度的来源主要是硬化水泥石的强度及骨料的骨架支撑效应。当生物炭颗粒替代砂拌和时,干燥的生物炭颗粒因其丰富的原生孔隙和较大的比表面积,在水泥硬化过程中还将通过毛细效应吸收一部分水,可进一步起到降低有效水灰比的作用。从强度试验结果来看:当生物炭的替代率为25%时,砂浆的抗压和抗折强度最高;生物炭的替代率高于25%时,砂浆的抗压和抗折强度均低于普通砂浆试件。可见,采用生物炭提高水泥砂浆强度存在最优掺量,此时有效水灰比有所降低,水泥浆与生物炭颗粒间形成良好的握裹效应,生物炭颗粒通过毛细吸附效应吸收的拌合水,为水泥充分水化提供内养护环境,有助于形成良好的水泥石微观结构和致密的界面过渡区,多重效应耦合作用使生物炭砂浆强度显著提高。但随着生物炭用量的逐级增加,细骨料的比表面积也随之增加,水泥浆体总量不变的情况下,水泥浆可能不足以支持对所有细骨料颗粒的有效握裹,水泥石中及界面过渡区的薄弱区域逐渐增多。同时,因生物炭颗粒本身丰富的孔隙结构及远小于河砂的弹性模量,其对水泥石的支撑效应也有所减弱。因此,当生物炭的替代率继续增大时,砂浆强度显著降低。

2.5 生物炭砂浆保温性能

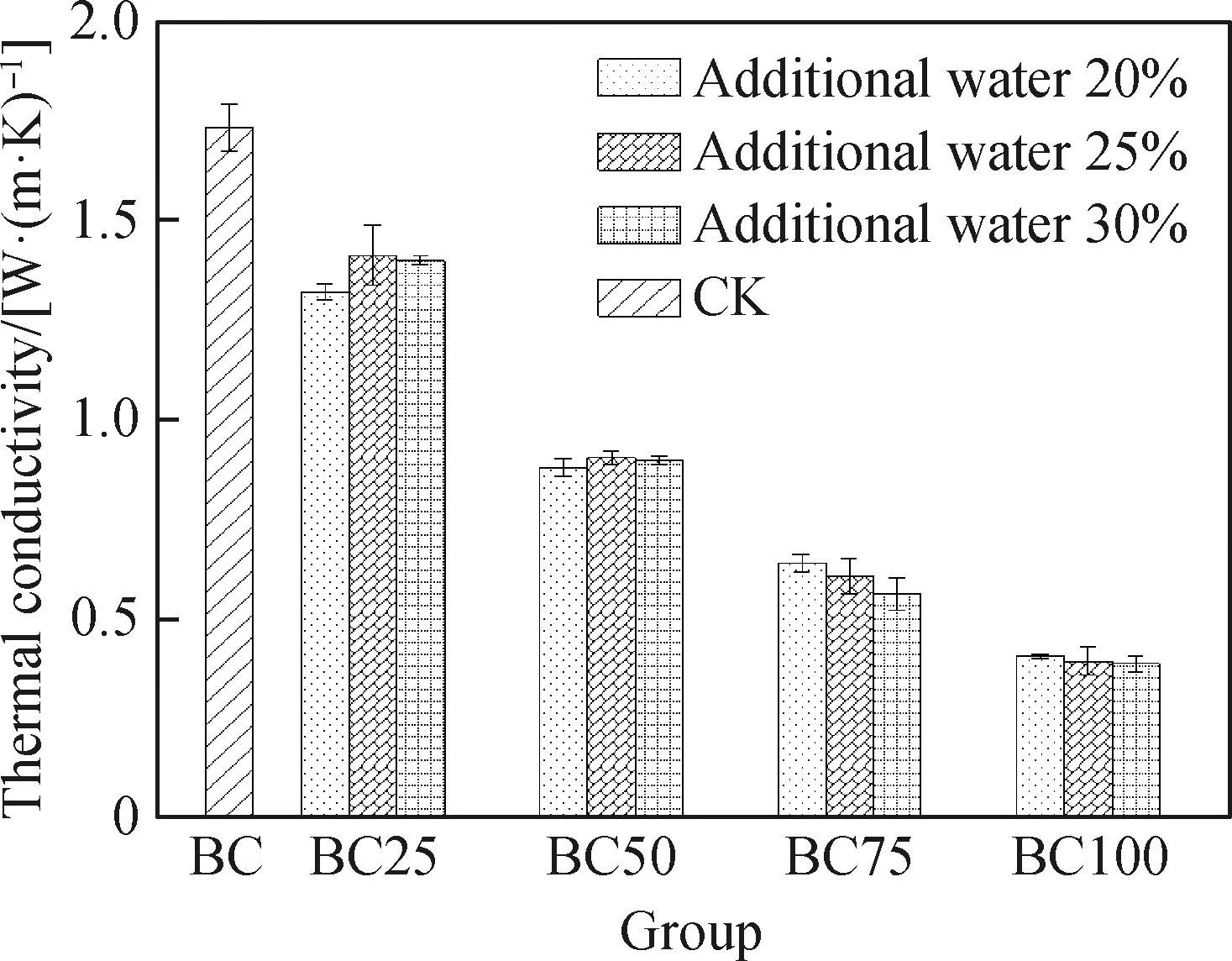

生物炭砂浆导热系数试验结果详见图11。随着山核桃蒲壳生物炭替代率的逐级增加,试件导热系数逐级降低。当生物炭100%替代河砂时,砂浆试件的导热系数相较于对照组降低了73.1%。而在生物炭替代率相同的组内,附加用水对各组内试件的导热系数影响并不显著。

图11 生物炭砂浆导热系数

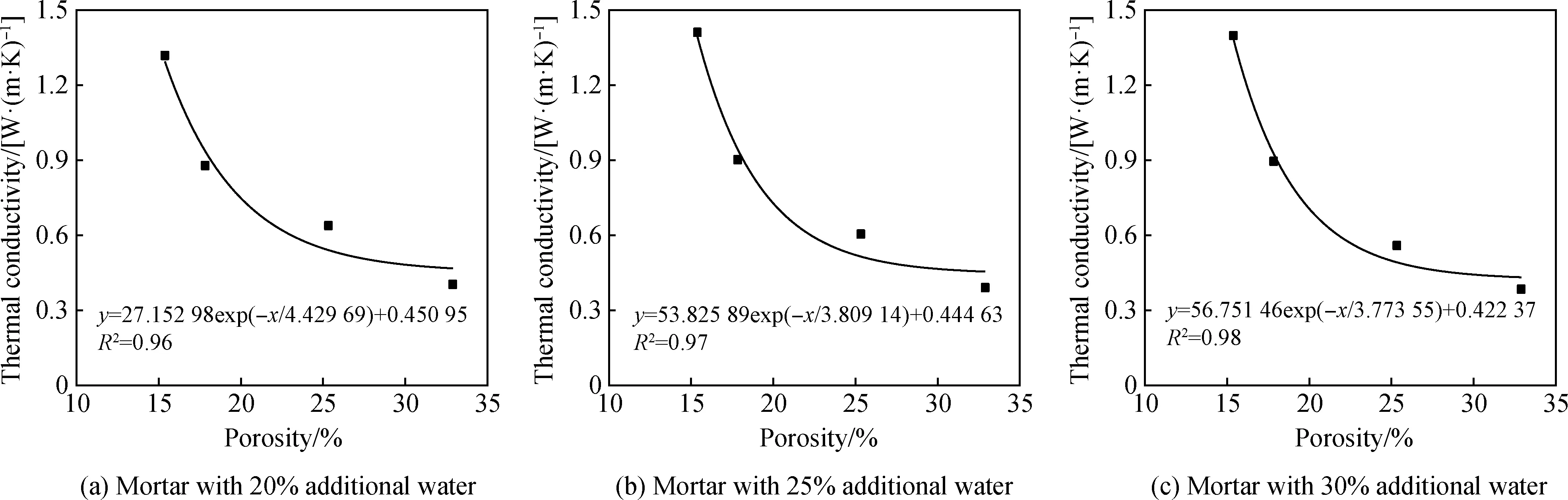

采用Origin软件进一步量化砂浆孔隙率与砂浆导热系数的相关关系,结果如图12所示,随着砂浆孔隙率逐级增大,砂浆导热系数的降低速度明显减缓,二者间呈显著的指数函数关系。这主要是生物炭颗粒引入原生孔隙以及砂浆内孔隙形态变化所致。随着生物炭替代率增大,生物炭孔隙结构无法被水泥浆充分握裹填充,使得砂浆中出现大量有利于热量传导的连通孔隙,因此生物炭较大替代率时,砂浆的孔隙率仍在增长但导热系数降低幅度变小。

图12 砂浆孔隙率与砂浆导热系数的相关关系

生物炭对砂浆试件导热系数的影响主要与砂浆试件的孔隙结构有关。生物炭丰富的原生孔隙在砂浆中构建了大量不连续的小体积孔道,且这些孔道间有生物炭原生薄壁作为间隔,热量在这样的多孔结构中无法形成有效对流,热传递路径变长;且随着水分蒸发,这些孔道中留下的空气是极佳的慢导热材料,使得热量难以通过生物炭颗粒传递,进一步阻隔了热量在生物炭砂浆试件内部的传递。生物炭的含量越高,引入的原生孔隙越多,砂浆试件的孔隙率越高(见表4),砂浆的热传导效应则越弱。生物炭在其中起到了显著的阻断热传导的作用。

3 结 论

1)制备生物炭砂浆时,需考虑生物炭颗粒较强的吸水性。为确保生物炭砂浆具有稳定的工作性,拌和时应添加该生物炭质量25%的水作为附加用水。

2)生物炭原生孔隙丰富,使用生物炭后,砂浆试件的孔隙率均显著高于对照组试件;当100%替代砂时,孔隙率较对照组试件提高220.3%。生物炭颗粒复杂的表面形态有利于形成具有紧密握裹效应的水泥石骨料间界面过渡区。

3)山核桃蒲壳生物炭以体积分数的25%替代砂时,砂浆试件的抗折强度和抗压强度高于对照组试件约6.0%和10.5%。但随着生物炭替代率的增加,生物炭砂浆试件的强度均逐级减小,且均低于对照组试件。

4)水泥砂浆导热系数随着山核桃蒲壳生物炭用量的增加呈逐级下降趋势,当100%替代砂时,砂浆试件的导热系数较对照组降低73.1%。生物炭丰富的原生孔隙结构不仅延长了热传导路径,其中的空气同时起到了慢导热的作用,使得热量难以通过生物炭颗粒传递,起到提升砂浆隔热保温作用。