低热硅酸盐水泥高温强度特性及其机理研究

沈 鑫,王 敏,黄 文,张坤悦,郭随华,文寨军

(中国建筑材料科学研究总院有限公司,北京 100024)

0 引 言

环境温度是水泥水化过程的重要参数,对水泥水化进程、物相及微结构演变、物理性能等都有显著影响。对于硅酸盐水泥,养护温度过高会导致水泥后期性能产生劣化,如后期强度倒缩,耐久性能下降等[1]。已有大量学者对此现象展开了探究,揭示了高温劣化水泥性能的主要原因:1)养护温度过高导致孔隙结构劣化[2];2)钙矾石(AFt)等物相超过60 ℃后分解[3];3)水化硅酸钙(C-S-H)凝胶在高温下结合水减少导致密度增大[4];4)随着温度升高,C-S-H凝胶聚合度增加,微结构纤维化等[5]。

针对上述问题,引入辅助性胶凝材料可以一定程度上缓解水泥的性能劣化。谭克锋等[6]研究发现,硅灰、粉煤灰、矿渣都可以一定程度上消除高温负效应,其中硅灰掺入后效果最明显。Niu等[7]通过粉煤灰、矿粉等混合材的掺入减少了高地热隧道环境下喷射混凝土的强度倒缩。彭波[8]通过延长蒸汽养护前的静停时间,缓解了混凝土后期的性能劣化。此外,在水泥品种选择方面,王晶等[9]发现,低热水泥在38~70 ℃的高温下能够实现强度稳定增长,这为解决高温环境下混凝土性能劣化提供了新思路[10]。Shirani等[11]对此现象进行了研究,认为硅酸二钙(C2S)后期的持续水化是抵消水泥浆体结构劣化的主要原因。

考虑到低热硅酸盐水泥与硅酸盐水泥水化产物种类并无明显区别,上文提到的微结构劣化在低热硅酸盐水泥浆体中仍可能存在,而有研究证实水泥水化初期受热导致的负面影响是不可忽略的[12],因此猜测低热硅酸盐水泥在高温下强度稳定增长的特性可能与其早期较低的水化速率相关。

本文对比了低热硅酸盐水泥和硅酸盐水泥在成型之后直接进行热养护和标准养护1 d后再进行热养护两种养护方式下的强度发展和微结构演变,进一步探讨了低热硅酸盐水泥在高温下能够保证强度稳定增长的原因。

1 实 验

1.1 原材料

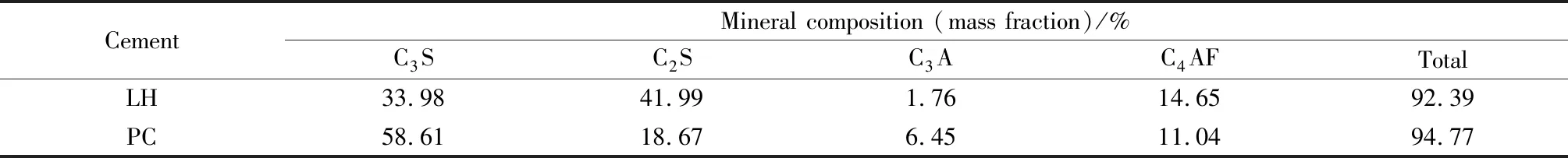

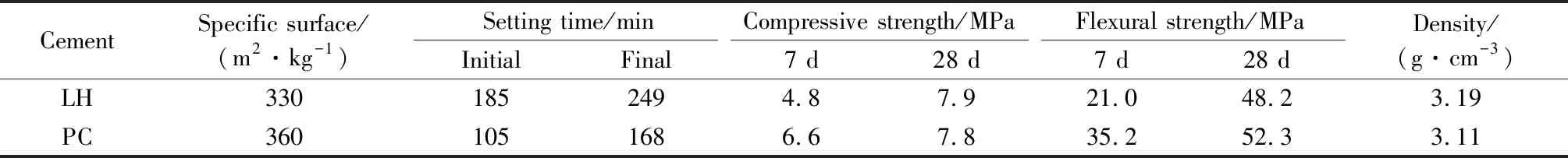

水泥采用P·LH型低热硅酸盐水泥(下文简称低热水泥,简写为LH)和P·Ⅰ型硅酸盐水泥(下文简称硅酸盐水泥,简写为PC),两种水泥的主要矿物组成及技术指标分别如表1、表2所示。

表1 水泥的主要矿物组成

表2 水泥的技术指标

1.2 试验方法

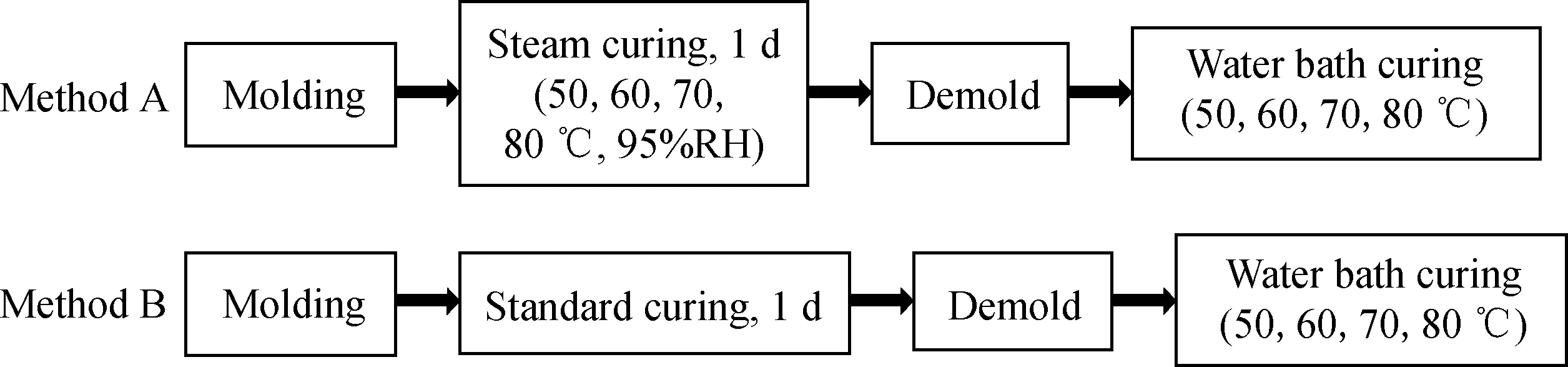

采用《水泥胶砂强度检验方法(ISO法)》(GB/T 17671—2021)制备水泥砂浆,用两种不同的养护方式分别在50、60、70、80 ℃下进行养护,并测试力学性能。具体养护方式如下:

方式A:用此种养护方法代表水泥成型之后直接进行热养护的情况。水泥砂浆成型后连带模具一同放入对应温度的蒸汽养护箱中进行蒸汽养护,1 d后拆模,将砂浆试件放入对应温度的水浴养护箱中水浴养护至测试龄期。微观测试用的水泥净浆按0.4水灰比拌和后采用密封模具成型,并带模放入对应温度的水浴养护箱中养护,1 d后拆模,随后继续在对应温度水浴养护。

方式B:用此种养护方法代表水泥标准养护1 d后再进行热养护的情况。水泥砂浆成型后标准养护1 d后拆模,将砂浆试件放入对应温度的水浴养护箱中水浴养护至测试龄期。微观测试用的水泥净浆按0.4水灰比拌和后在4 cm×4 cm×4 cm的模具中成型,标准养护1 d后拆模,随后在对应温度水浴养护。

两种养护方式的流程示意图如图1所示。

图1 两种养护方式的流程示意图

对每组试件进行编号,编号中PC代表硅酸盐水泥,LH代表低热水泥,数字50、60、70、80代表养护温度值,A、B代表不同养护方式,3d、7d、28d、56d代表养护龄期。

1.3 微观测试方法

微观测试对象是与砂浆养护方式相对应的水泥净浆。将各龄期净浆试件破碎为小块后采用乙醇浸泡1 d,更换乙醇,继续浸泡至少7 d终止水化,进行微观测试前,取出试样置于真空干燥箱干燥48 h。测试方法及参数如下:

①X射线衍射(XRD)分析

将干燥后的水泥净浆试样研磨并过45 μm筛,采用Rigaku Ultima IV型号的仪器X射线衍射仪进行测试,测试参数:Cu靶,2θ角范围5°~60°,扫描速度5 (°)/min。

②同步热(TG-DSC)分析

将干燥后的水泥净浆试样研磨并过45 μm筛,采用NETZSCH STA 449 F5型号的同步热分析仪进行测试,测试参数:气氛为氮气,升温范围50~1 000 ℃,加热速率10 ℃/min。

③压汞测试(MIP)

采用Micromeritics AutoPore V 9620型号的压汞仪进行孔结构分析。测试所用水泥净浆试样采用切割法制成1 cm×1 cm×1 cm的立方体,避免破碎时产生新的裂缝。

④扫描电子显微镜(SEM)分析

采用HITACHI S-4800型号的扫描电子显微镜对终止水化并干燥的水泥净浆试样进行测试,并结合EDS谱区分不同水化产物。

2 结果与讨论

2.1 抗压强度

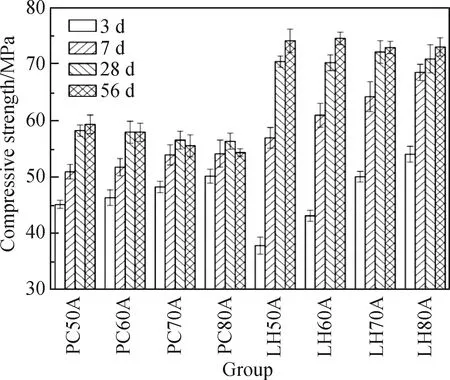

成型之后直接进行热养护时,低热水泥砂浆和硅酸盐水泥砂浆抗压强度发展如图2所示。硅酸盐水泥砂浆龄期达到28 d时,抗压强度在温度超过60 ℃后小幅降低,70、80 ℃养护温度下28 d抗压强度较50 ℃分别降低2.4%、3.2%;而当龄期达到56 d时,抗压强度随温度降低的趋势则更加明显,60、70、80 ℃养护温度下56 d抗压强度较50 ℃分别降低2.3%、6.4%、8.4%;而当温度超过60 ℃后,28 d龄期至56 d龄期抗压强度出现明显倒缩,这一现象和前人[7,9]的研究结果吻合。低热水泥砂浆则并未出现强度倒缩现象,3~28 d抗压强度均随温度升高而提高,当龄期达到56 d时,抗压强度则基本不随温度的升高而变化。相较于硅酸盐水泥砂浆,低热水泥砂浆在各温度下的7、28、56 d抗压强度均更高。80 ℃、56 d龄期时,低热水泥砂浆抗压强度较硅酸盐水泥砂浆高34.4%。

图2 成型之后直接进行热养护的水泥砂浆抗压强度发展

标准养护1 d后再进行热养护时,低热水泥砂浆和硅酸盐水泥砂浆抗压强度发展如图3所示。两种砂浆抗压强度在1~28 d均表现出了较为良好的增长趋势,硅酸盐水泥砂浆并未出现养护方式A中出现的强度倒缩现象。两种水泥砂浆龄期相同时,抗压强度随养护温度增加而提升;温度相同时,抗压强度同样随龄期增加而增加。当龄期达到56 d时,抗压强度几乎不随温度增加而增长,说明水泥已经达到了较高的水化程度。相较于硅酸盐水泥砂浆,低热水泥砂浆在各温度下的7、28、56 d抗压强度均更高。80 ℃、56 d龄期时,低热水泥砂浆抗压强度较硅酸盐水泥砂浆高20.2%。

图3 标准养护1 d后再进行热养护的水泥砂浆抗压强度发展

2.2 物相分析

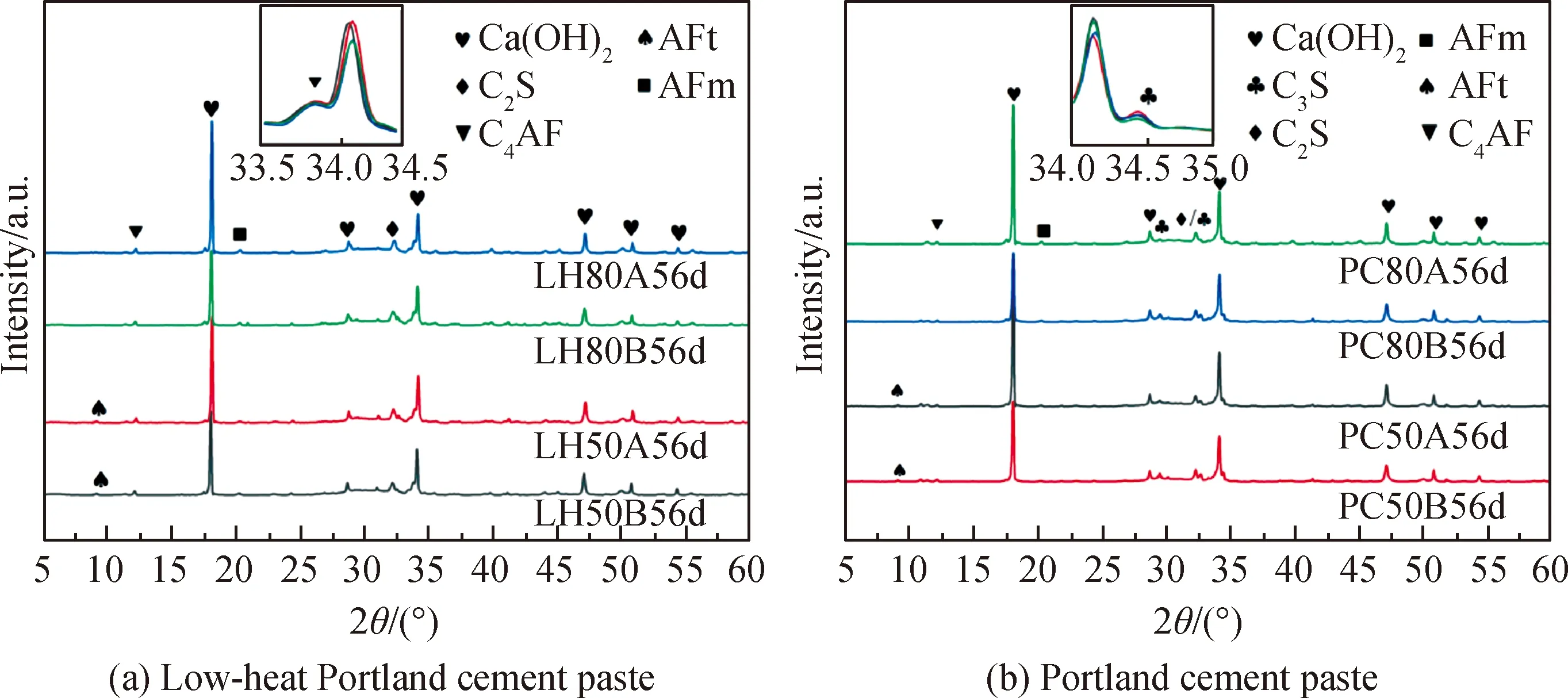

图4为两种水泥净浆56 d龄期时,80、50 ℃养护温度下的XRD谱。对于长龄期的水泥浆体而言,低热水泥和硅酸盐水泥水化产物组成区别不大,在XRD谱中特征峰较为明显的物相为Ca(OH)2和未水化的C2S、硅酸三钙(C3S)。

图4 低热水泥净浆与硅酸盐水泥净浆50、80 ℃高温养护56 d后的XRD谱

当温度为50 ℃时,均能在两种水泥XRD谱的9.1°附近看到略微突出的钙矾石特征峰,而在80 ℃的试样中则未出现此特征峰,说明钙矾石在高温下发生了分解,一部分转化为了单硫型水化硫铝酸钙(AFm)。但这并非直接导致硅酸盐水泥强度下降的主要原因,因为经过标准养护1 d后80 ℃水浴养护的硅酸盐水泥砂浆(PC80B56d)钙矾石分解后强度并未出现明显倒缩现象。

此外,在34.1°处的Ca(OH)2特征峰左右都能看到突出的小峰,如图4中的局部放大图所示。低热水泥在33.8°处的铁相(C4AF)特征峰比硅酸盐水泥更明显,硅酸盐水泥在34.3°处的C3S特征峰比低热水泥更明显。这一现象符合两种水泥的矿物特点,低热水泥中的铁相含量较多且在高温下水化较慢,因此在长龄期试样中被清晰地发现,同时更少的C3S能在高温环境中基本水化完全。

如图4(b)所示,成型之后直接进行热养护的硅酸盐水泥Ca(OH)2特征峰峰值要比标准养护1 d后再进行热养护的试样高,说明二者Ca(OH)2含量可能存在差异。

图5为硅酸盐水泥净浆和低热水泥净浆经两种方式80 ℃养护56 d后的TG-DSC曲线,四条曲线均未在100~150 ℃出现钙矾石的失重峰,与XRD结果相吻合。如表3所示,计算了四组试样的结合水含量,由于龄期较长、养护温度较高,各试样结合水含量较高且数值接近。根据DSC曲线可以判定Ca(OH)2分解的起始与终止温度,从而计算出Ca(OH)2的含量,同时由于制样过程样品的碳化难以避免,部分Ca(OH)2被碳化,因此需要计算CaCO3的失重对Ca(OH)2含量进行修正。

图5 硅酸盐水泥净浆和低热水泥净浆80 ℃养护56 d后的TG-DSC曲线

表3 每100 g水泥净浆中Ca(OH)2及结合水的质量

两组低热水泥试样中Ca(OH)2含量基本相当,且比硅酸盐水泥低,说明低热水泥浆体中Ca(OH)2含量与水化初期是否受热关系不大。成型之后直接进行热养护的硅酸盐水泥浆体Ca(OH)2含量则比标准养护1 d后再进行热养护的试样高12.9%,说明水化初期受热导致了Ca(OH)2含量增加,这是硅酸盐水泥强度倒缩的原因之一。

2.3 孔结构分析

采用压汞法分析了50、80 ℃时,两种水泥在A、B两种养护方式下7、56 d龄期的孔结构。

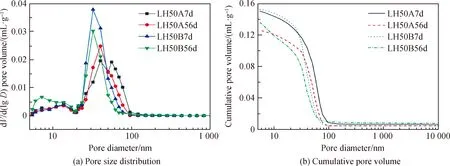

养护温度为50 ℃时,低热水泥净浆孔径分布和孔隙累积曲线如图6所示。由于养护温度较高,水化速率高,7 d时水泥浆体已经较为密实,因此孔径分布主要集中在100 nm以内,且随着龄期的增长孔隙进一步细化,7 d时成型之后直接进行热养护和标准养护1 d后再进行热养护的试样最可几孔径均为40 nm,56 d时均为32 nm。低热水泥孔隙率随龄期增长而减小,相同龄期的试样孔隙率相当,不随养护方式变化而变化。

图6 50 ℃时低热水泥净浆孔径分布与孔隙累积曲线

养护温度为80 ℃时,低热水泥净浆孔径分布与孔隙累积曲线如图7所示。与50 ℃时类似,80 ℃时低热水泥孔径分布同样较为集中,最可几孔径且同样集中在32 nm附近,说明低热水泥热养护龄期达到7 d后,最可几孔径几乎不再细化且受养护温度影响不明显。低热水泥孔隙率随龄期增长而减小,相同龄期的试样孔隙率相当,不随水化初期受热情况而变化。

图7 80 ℃时低热水泥净浆孔径分布与孔隙累积曲线

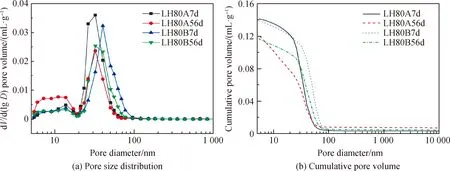

养护温度为50 ℃时,硅酸盐水泥净浆孔径分布与孔隙累积曲线如图8所示。7 d时成型之后直接进行热养护和标准养护1 d后再进行热养护的试样最可几孔径分别为32、40 nm,56 d时均为32 nm。相比于低热水泥,硅酸盐水泥孔径分布更分散,普遍分布于20~100 nm,因此推测硅酸盐水泥水化产物均匀程度不如低热水泥。孔隙率方面,标准养护1 d后再进行热养护的试样随龄期增长孔隙进一步细化,而成型之后直接进行热养护的试样则未出现明显的孔隙率下降。说明水化初期50 ℃的温度已经对水泥浆体造成了一定负面影响。

养护温度为80 ℃时,硅酸盐水泥净浆孔径分布与孔隙累积曲线如图9所示。相比于50 ℃时,80 ℃时硅酸盐水泥孔隙分布更为集中,这是水化程度更高导致的结果。较为意外的是,标准养护1 d后在80 ℃高温热养护的硅酸盐水泥试样的孔隙得到了明显细化,且孔隙率明显降低,甚至低于低热水泥。而成型之后直接进行热养护的试样则在7 d至56 d的时间段出现了孔结构的劣化,孔隙率随着龄期的增长异常增大,证实了水化初期受热放大了高温对孔结构的劣化。

统计了各试样的孔隙率,并按照吴中伟院士等[13]对水泥有害程度的划分方式统计了孔径分布,结果如图10所示。整体来看,高温养护条件下水泥水化程度较高,水化产物能够充分生长,因此长龄期试样孔隙主要以“少害孔”和“无害孔”为主。

图10 低热水泥净浆与硅酸盐水泥净浆孔径分布及孔隙率

低热水泥孔隙率随龄期增长而降低,且受温度的影响不明显,这与强度稳定增长的现象相匹配。硅酸盐水泥在成型之后直接进行热养护的方式下,7 d至56 d孔隙率明显上升,说明水化初期受热会放大水泥的劣化行为,而提前标准养护1 d后再进行热养护,则未出现明显孔隙劣化,说明高温导致水泥强度倒缩的原因集中在水化初期。在水化产物组成相近的情况下,这种劣化是由水化产物分布不均导致的,这也是硅酸盐水泥在成型之后直接进行热养护时出现强度倒缩、长龄期试件强度随温度升高而下降的原因之一[14]。

同龄期情况下,低热水泥孔隙率往往略大于硅酸盐水泥且有害孔略多,但强度却明显更高,这并不矛盾,低热水泥Ca(OH)2更少、C-S-H凝胶更多使得浆体理论强度更高[14]。

2.4 微观形貌分析

根据前文物相与孔结构分析的推断,水化初期受热是硅酸盐水泥后期发生强度倒缩的主要原因,但由于两种水泥水化速率相差较大,较早龄期水化产物微观形貌差异的成因主要源自水化程度的差异,劣化损伤现象难以对比,因此将56 d的水化产物微观形貌(见图11)作为观测对象,通过对比不同养护方式的长龄期试样,推测水化初期受热对水泥造成的损伤。

由图11(a)可以看出,即使受到高温影响,低热水泥水化产物仍然保持密实、均匀,孔洞较少。尽管XRD结果中显示受高温影响钙矾石分解为AFm相,但在扫描电子显微镜中很难找到对应的AFm,这是因为低热水泥矿物组成中铝酸三钙(C3A)较少,同时较为密实的结构也不利于为AFm提供空间结晶成形。图11(b)中的层状结构为Ca(OH)2,即使在高温养护下,低热水泥的Ca(OH)2仍然呈较为规则的叠层生长且与C-S-H结合较为紧密。标准养护1 d后再进行热养护的试样水化产物同样保持较为密实的状态,如图11(c)、(d)所示。

在硅酸盐水泥中,即使56 d龄期的试样水化程度较高,但仍能看到大量孔洞并观察到尺寸超过50 μm且形貌粗大的Ca(OH)2,如图11(e)所示;部分Ca(OH)2尺寸甚至接近100 μm,且生长取向不规则,如图11(f)所示。这些体积大、生长不规则的Ca(OH)2一方面本身会影响水泥浆体结构致密性,导致强度下降,另一面证实了早期过高的水化速率导致水化产物粗糙并存在较多孔隙,为结晶相提供了生长空间,这也是物相分析结果中成型之后直接进行热养护的硅酸盐水泥浆体Ca(OH)2更多的原因。

另外,如图11(g)所示,硅酸盐水泥试样中有大量富集片状AFm的孔洞,再一次佐证了更粗糙的水化产物为结晶相提供生长空间的猜测,且这样的孔洞并非个例,而是能在低倍数下看到的普遍现象,如图11(h)所示。

3 结 论

相比于高温环境引起的水泥水化产物微结构变化,水化初期受热导致的水化产物分布不均对水泥强度发展的影响更为直接,且会加剧后期高温作用对水泥的负面影响;低热水泥更低的水化速率能更好地抵抗水化初期受热带来的损伤,从而使强度稳定发展。这一结论得到了宏观、微观试验结果的共同支持。

1)成型之后直接进行热养护的情况下,低热水泥能保持稳定的强度增长,而硅酸盐水泥则在温度大于60 ℃时56 d强度较28 d出现倒缩,且28、56 d强度随温度升高而下降;标准养护1 d后再进行热养护的情况下,两种水泥均能保证强度较为稳定的发展。

2)无论水化初期是否受热,低热水泥在高温环境下的孔隙率都会随龄期增长而减小,且孔径分布较硅酸盐水泥更加集中;硅酸盐水泥成型之后直接进行热养护会导致孔隙率在7 d至56 d龄期增大,标准养护1 d后再进行热养护则不会出现该问题。

3)标准养护1 d后再进行热养护的方式下,钙矾石的分解和强度损伤行为没有明显关联。

4)即使成型之后直接进行热养护,低热水泥浆体微观形貌仍然分布均匀且密实,且未出现Ca(OH)2含量增多或形貌异常;而硅酸盐水泥浆体则因成型之后直接进行热养护导致Ca(OH)2含量比标准养护1 d再进行热养护时更多,且Ca(OH)2结晶体积大,排列无序,并伴随有大量片状AFm集中生成。