大采高综采工作面过断层技术研究

韩蕾蕾

(山西煤炭运销集团首阳煤业有限公司,山西晋城 048400)

随着煤矿生产规模的扩大,大采高工作面由于其产量高、成本低、生产集中、采空区剩余煤数量较小等特点,已成为当前我国厚煤层有效开发的重要技术手段。开采面开采遇到断裂时,由于开采高度增加,导致的矿压显现更加突出,尤其是在开采过程中,一方面是围岩的稳定性不满足要求,同时大采高综采设备不具有较好的弹性特征,导致推进效率较低,并给安全生产带来隐患。在开采过程中,遇到低落差、影响不大的断裂带,为了提升开采效果,通常采取“平推硬过”的办法,采取改变采煤机截割进尺、超前移架等措施来实现对顶板进行有效的管理,但不能改变煤体和顶板强度和稳定性[1],不能从根本上避免冒顶和片帮事故发生。本文以15201大采高综采工作面的过断层技术为例,对工作面的过断层技术和围岩控制技术进行了分析和讨论,为同类条件下其它大采高工作面的过断裂围岩治理提供了有益的参考。

1 工程概况

1.1 地质概况

15201 大采高综采工作面开采15 号煤,厚4.38m,倾角0°~8°,煤层的稳定性较好,该面无明显的裂隙发育情况。15 号煤层以前曾受小窑破坏,采空区残留煤量大,采出率低,同时采区的防火治理和瓦斯治理的难度有了较大的提升。针对这一情况,该矿采用走向长壁大采高综采一次采全高采煤法,其中15201综采工作面设计走向、倾向长分别为1016m、200m。15煤层顶底板的岩石特性参数如表1所示。

表1 15号煤顶底板岩性

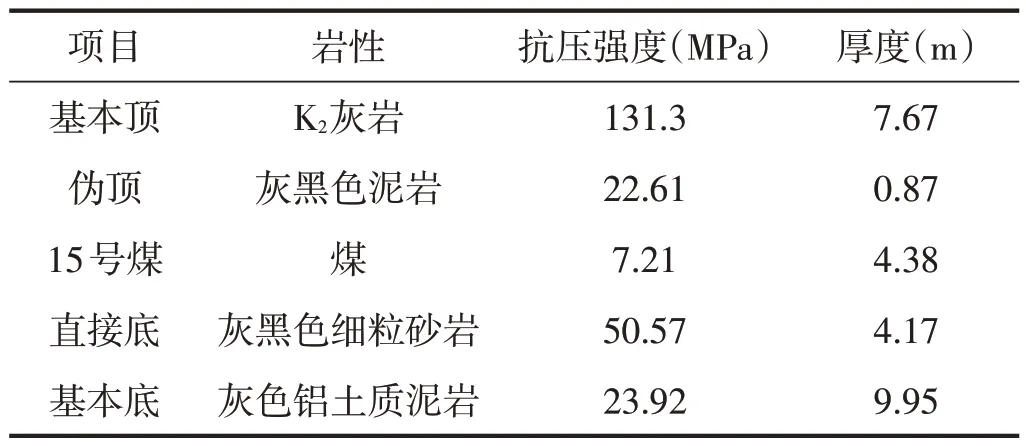

15201 综采工作面在切孔开挖时,暴露出F24断裂(H=6.5~8.0m),其与采面前进的角度呈25°夹角,走向的作用半径大约50m,倾向作用区主要在97~104 个支座之间(影响长32m),其中F24断裂断面见图1。

图1 F24断层在采面内分布剖面图

1.2 采面过断层安全风险

临近煤矿采用大采高综合采掘技术进行15号煤的采掘,其预支压的作用半径为80m,其最大应力分布在采面前端8~15m 处,其应力集中度为2.5~3.5。15201综采工作面采高4.38m,在F24断裂的作用下,煤岩裂缝分布较广,在开采过程中,容易出现局部崩塌等问题[2]。

15201采区在F24断裂的作用下(90~105个支座)发生了不同的渗漏,最初采用在油管顶上放置半圆木或垫块来保持顶板的稳定性,但实际应用并不理想。根据实际工程的实际情况,将马丽散和罗克休注入到顶板破裂体中,可以改善顶板的稳定,因此,在15201综采工作面进行穿越F24断裂的区域后,提出了在90~105号架段的顶板上注满化学浆液,以保证开采面的安全[3]。

2 注浆加固应用

在15201 综采工作面90~105 支座之间,对采面煤壁和破碎顶板进行了钻孔,并对其进行了灌浆,以改善煤层的稳定性。灌浆浆液的加固效果表现为以下几个方面:①在浆液裂缝中扩散,胶结后形成网状结构,改善了煤体的稳定性和完整性;②通过胶结加固,使灌浆浆液在裂缝内的扩展,使裂缝面具有一定的粘结力,从而使裂缝附近的煤岩强度和刚性得到改善;③注浆压实,在注浆压力的作用下,浆液填充小缝,减少煤岩体的孔隙率,从而提高注浆加固区煤体的强度[4]。

2.1 加固技术方案

2.1.1 加固材料

在顶板塌陷和漏顶部位,可采用注塑罗克休材料的方法,罗克休由催化剂和树脂两种组份组成,经胶结后,其体积可扩大30 倍,经硬化后的结构压缩强度为0.2MPa左右,可暂时防止顶板的崩落和下沉[5]。

在顶板塌陷或漏顶部位注入罗克休后,在90~105支座之间预先设置了钻孔,将马丽散注入到井中,并用马丽散将松散、不稳定性煤岩粘合成一体,从而改善了加固区煤岩体的稳定性。马丽散材料由催化剂和树脂两种组份组成,经搅拌后,粘合强度和强度都很高,而且能很好地在小裂缝中渗透和扩张。

2.1.2 施工准备

进行压力管道的常态化检测,保证能提供0.4~0.7MPa 的动力风源。预先备好压风管和高压灌浆管,压风管的长度要符合注浆泵和风源点的间距,注浆管的长度要符合注浆泵和注浆点之间的间距。注浆材料、设备等应按规定运输到注浆地点,并按规定堆放[6]。

在灌浆处准备好水、清洁剂(5%~10%的碱水),并配备木条、棉纱等以防止泥浆从裂缝中溢出。

2.1.3 注浆压力

注浆压力通常在为3~5MPa范围,根据实际情况而定。结束灌浆的条件是:在设计的灌浆压力下,保持10min以上;灌浆孔周围的泥浆大量溢出。

2.1.4 注浆施工工艺

(1)将罗克休注入到塌陷处,其注浆方法如下:①根据设计需要,将灌浆机、高压水管等与其相连通;②在灌浆初期,将吸浆管道分别注入催化剂和罗克休树脂桶中,按1∶4的比例进行搅拌,然后经高压软岩和注射枪注入漏顶区,漏顶区的泥浆发生化学反应后,泥浆填充到漏顶区,给顶板提供一种支撑;③注浆完毕后清洗吸浆管、高压软管和喷管,并将注浆泵和辅助管路用清水清洗,并在罗克休树脂侧使用清水清洗,催化剂侧使用清洗液清洗。

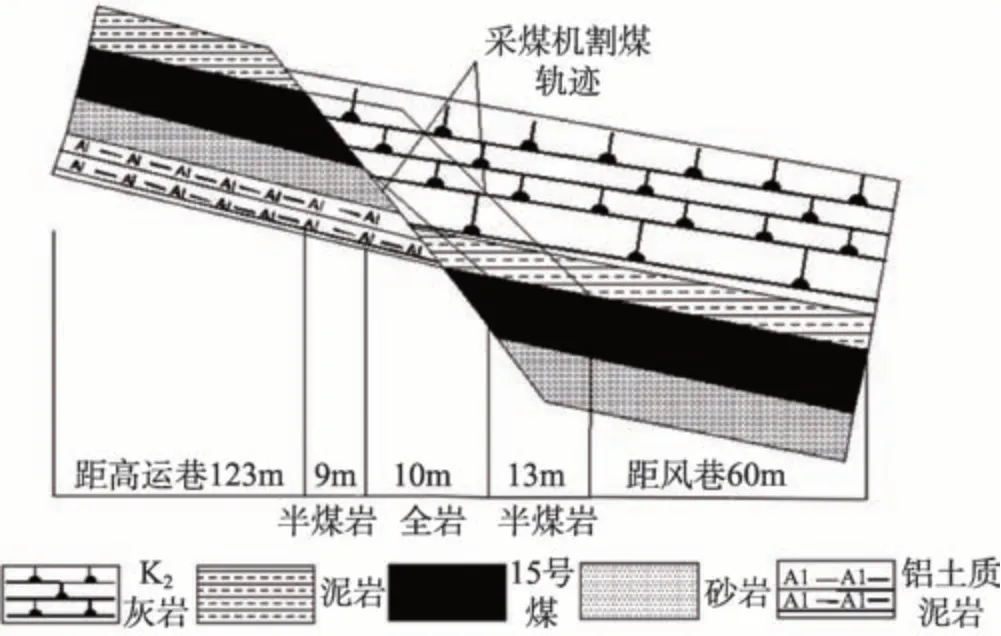

(2)注入马丽散。具体的钻孔布局见图2,其施工方法如下:①钻进,在97~104个支座之间设置钻孔,孔设置上方顶板仰角33°、深6000m、孔径45mm、钻孔间隔3.5m。②注浆,采用高压泵灌浆,将吸浆管分别置于催化剂和树脂管中,然后用高压泵将马丽散注射到井中,从90号液压支架的位置到105支架的方向,依次进行注浆;③注浆完毕后,对灌浆系统进行清洁,其清洁方法与注水罗克休法相同[7]。

图2 马丽散钻孔布置图(mm)

2.2 注浆效果分析

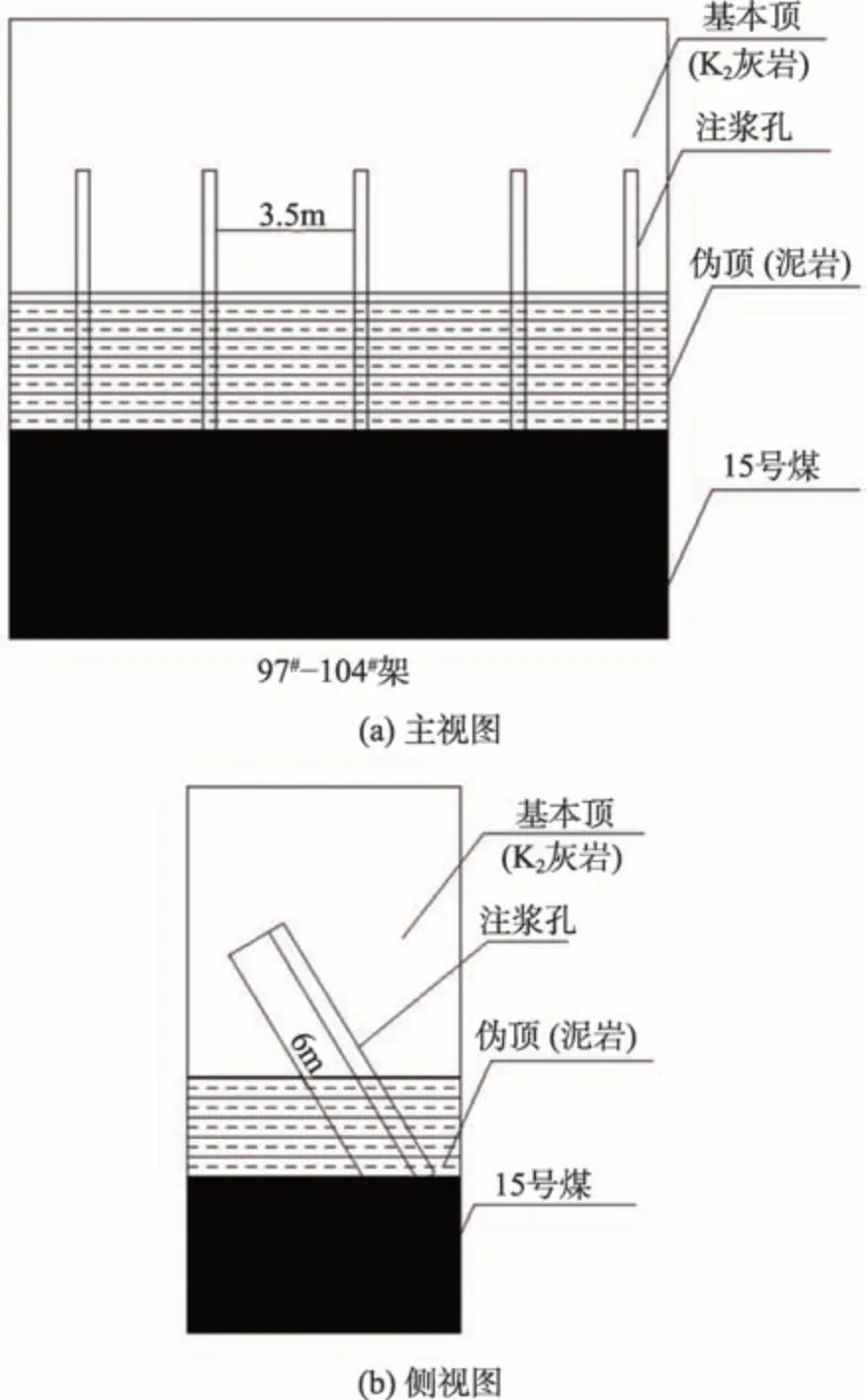

15201 综采工作面穿越F24断裂前期,因断裂作用区煤岩体破碎、稳定性差,致使97~104 支座之间存在着不同的漏顶现象,支座的工作阻力未能达到设计要求、初撑力普遍偏低,导致支座与顶板间的接触不佳,造成挤压,不但会对支撑的运动造成不利的后果,还会对施工的安全性产生不利的影响。利用罗克休和马丽散浆料对崩落区域进行了填充,改善了断裂对区域的煤岩的力学性能,避免了在以后的开采中出现的突顶、片帮等问题,并对邻近的油管支架进行了合理的接顶,从而保证了顶板的稳定性。在特殊灌注前后,在断裂作用区域中,各油管的工作压力的计算结果见图3。灌浆加固之前,97~104油管支座与顶板的接触面较差,有的支座有倾覆迹象,这一段油管的工作压力总体较小;注浆法施工后,油井支座与顶板紧密地贴合,提高了支座的稳定性,提高了工作阻力,达到了对采场顶板的有效支撑[8]。

图3 注浆前后断层影响区内液压支架工作压力统计结果

3 结语

(1)大采高采工作面回采过程中,由于采面、断层等地质构造的存在,会造成采动压力、构造应力、围岩破碎、采高大等多种因素的综合作用,容易出现冒顶、片帮等问题,严重影响了采面回采的安全。

(2)15201 综采工作面采高4.38m,沿F24断层走向及倾向影响范围分别为50m 和32m,因断层位于采面中部,故采取了平推硬过的办法。在穿越断层过程中,由于多种因素的影响,90~105 支架间存在着不同程度的漏顶,支架初撑能力较弱,并伴有片帮。根据现场条件,建议在冒顶区采用罗克休法进行充填,在断层受破坏区采用马丽散加固煤岩的强度和稳定性,并设计了相应的注浆加固方案。

(3)经现场使用,15201 综采工作面在后一段回采中,在断层影响区域,液压支架的支撑力一直处于稳定状态,与顶板有较好的接触,并能使顶板和煤壁始终处于稳定状态,为安全、有效地开采提供了有利的条件。