综放工作面回采巷道超前支护技术优化探析

李汝俊

(晋能控股煤业集团侯甲煤矿,山西晋城 048105)

综放开采具有较高的产量和较好的效益,但在回采过程中,采动压力的显现更加明显,超前支承压力的作用范围也较大。在采面超前支撑压力的作用下,为了保证回采巷的围岩稳定性,须采用超前支护措施,以保证巷道的通风、行人和运输。工程技术人员针对超前支护技术进行了研究,并取得了大量的研究成果。李建成等[1]提出了一种用于回采巷道超前支护的探式支架;卢前明等[2]根据三软煤层回采过程中受采压影响的特点,采用“先让压后二次补强”的原理,提升巷道围岩的控制水平,根据实际条件,采用工字钢、三段梁、辅助梁等辅助结构的施工工艺,并进行参数设置。目前,煤矿回采巷道支护主要采用液压支架、单体配合铰链的形式,但目前煤矿生产中普遍存在着安全性低、劳动强度大的问题,且对大截面回采巷的适应性较差。因此,分析了目前采面的超前支护方法存在的问题,并提出了相应的优化支护方案,从而提高了采面超前支护的效果和安全保障能力。

1 工程概况

山西煤矿的矿区面积达15.65km2。15305 综放工作面位于3 个矿区,开采煤层为5#煤层,煤体为一种富含高发热量、灰分和硫的优质动力煤,其开采方向为997m,斜长189.8m。

2 存在问题分析

2.1 超前支护工艺

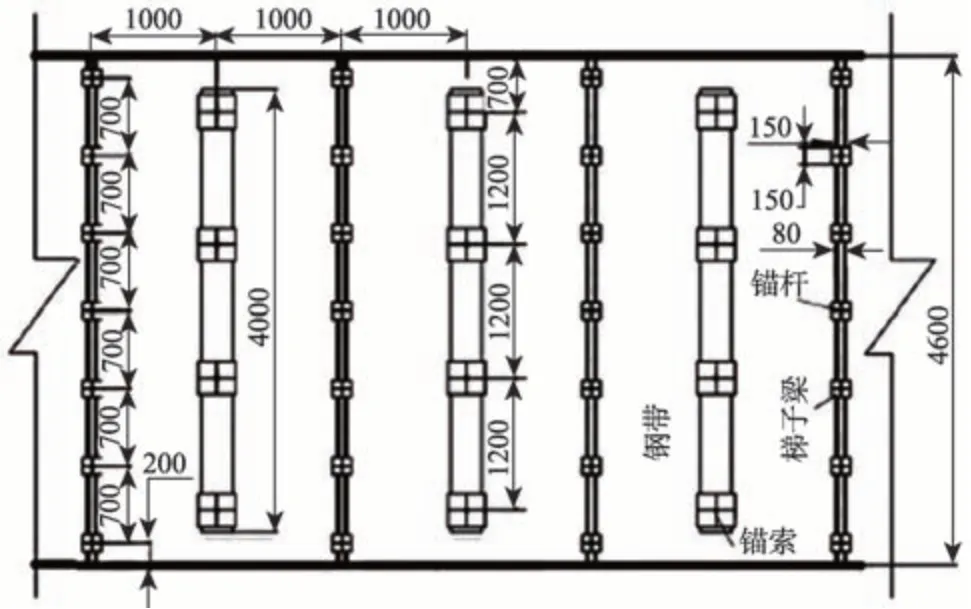

表1 对15 号煤层各部分的岩性进行了详细的分析。15305综放工作面的回采区,采取了锚杆+钢条+锚索+钢筋混凝土梁+塑料网的支撑结构,其支撑截面见图1。支护锚杆由D20mm×2400mm 的螺纹钢构成,间距700mm × 2000mm,预紧力50kN;该缆绳采用D21.6mm×7500mm 的钢丝,间距1200mm×2000mm,并施加超过150kN 的预张力;梯形梁由16#圆钢条焊接而成,长度2500mm,宽度80mm,安装间隔2000mm,带材长度4000mm,间距2000mm,带上有开口,方便固定。依据采面开采技术规范,回采巷道支护采取单梁+铰链的形式,以一梁三柱的形式在采面前20m 处排列,立柱间距1000mm,梁间距1000mm;在开采面前面20~50m 处,在采面附近设置1 列单体,以2000mm 的柱距支撑顶[1]。

图1 巷道支护断面图(mm)

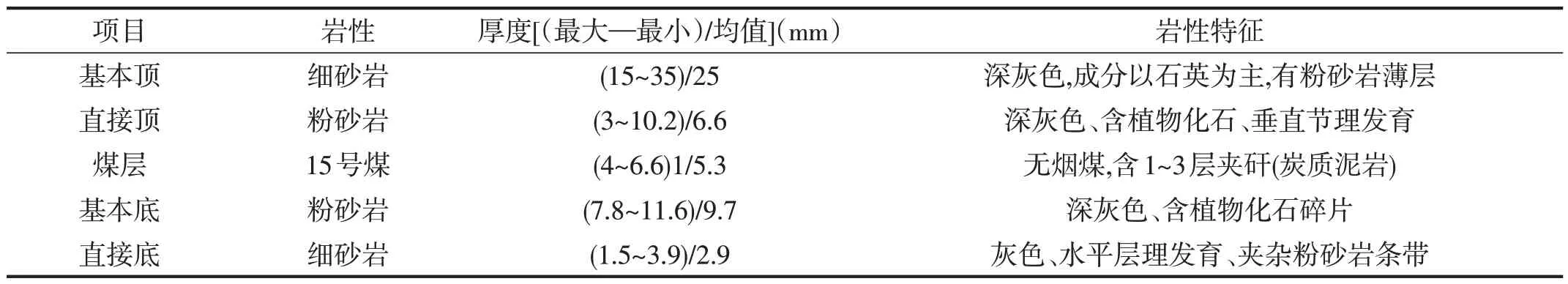

表1 15号煤顶底板岩性参数

2.2 超前支护存在的问题

(1)15305综放区回采预采巷道支护采取了原支护体系和单体支护组合的方法来进行围岩的控制。采用单一支护方式,且支护区域不大,很可能造成巷道的顶板沉降,而且多次支护很可能造成顶板破裂。15305综放区回采预采巷道支护采取了原支护体系和单体支护组合的方法来进行围岩的控制。采用单一支护方式,支护区域不大,很可能造成巷道的顶板沉降,而且多次支护很可能造成顶板破裂。

(2)采用DZ 系列的先期支护形式,规格有3.5m、4.0m、4.2m,单体质量一般都在80kg 以上,单个作业的工作量较大。在实际搬运中需要6~7个工作人员进行合作,一方面是需要付出大量的劳动,一方面造成支护效率的大幅度下降。

(3)综采后采巷道通常为3.2m,但也有一些超高段煤层,高度约为4m,在超高段支护中,工人必须在高处进行施工,危险性较大,还需要消耗较多的坑木。

(4)采用合理增大单体布置柱距及排距的方式,可以提高回采巷的顶板支护能力,但会对超前支护段巷道的内部空间造成一定的限制,从而减少了巷道的通风效果。

3 超前支护优化

3.1 超前支护优化方案

根据对15305综放开采区的煤层赋存特征、巷道支护参数存在的问题进行研究,结合当前的支护技术,提出了在回采巷道的预支护阶段,用注浆锚固支护取代局部支护的方法。根据相邻煤矿15#煤的综放面的预支护方案,对回采巷道进行了优化,并给出了相应的预支护方案,优化后的方案如图2所示。

图2 优化前后超前支护断面(mm)

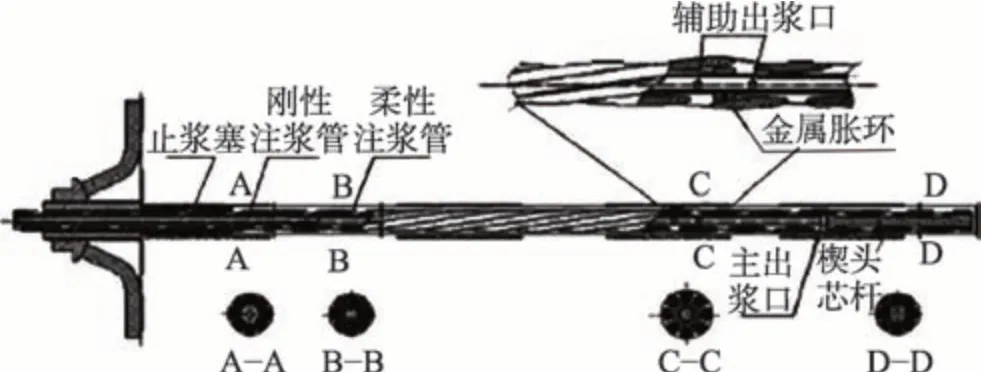

在采前0~20m的超前支护区域,采取了单体+注浆锚索的预支护。单体在巷道中轴线上排列成一列,每列间隔2000mm。在相邻两个相邻单元间设置1 个注浆孔,共3 个注浆孔,1 个位于巷道中线位置,1 个与巷帮间隔1200mm;所有的灌浆用直径为D22mm×7500mm的空心锚杆,灌浆泥浆采用单液浆,灌浆压力5MPa。具体的注浆锚固结构见图3,其技术指标见表2。

图3 中空注浆锚索结构示意

表2 中空注浆锚索技术参数

3.2 超前支护优化效果

为了了解优化后的超前支护段围岩的支护效应,在预应力段应用了LHGX-K3型的钻探探头,观察了洞室裂缝的变化情况。图4显示了窥探结果[2]。

图4 钻孔窥视成果图

在距采面较远的地方,超前支护段测点受采动的影响较小,顶板裂缝不发育,完整性较高。随着采面距离测点的距离的缩短,顶板裂缝的扩大程度逐渐增大,测点距采面10m 时,顶板3m、5m 处的岩石中存在5~10mm的裂缝,顶板的破裂程度增大;在测点距采场1m处,3m、5m处的裂隙发育宽度增大到10~20mm,顶板的破裂程度显著提高[3]。尽管在开采过程中,顶板裂缝的发展程度有所提高,但采用注浆锚索和单采工作面超前支护段围岩仍能维持较好的稳定性。监测结果表明:单桩+注浆锚索超前支护方案,超前支护段的最大下沉量为65mm,总体下沉量较小。

在采用注浆式锚杆的情况下,采用预应力锚杆进行超前支护,以改善顶板的稳定和支撑系统的强度,采用单层结构可有效地改善预应力支护结构的刚性。对预支护结构进行了优选,可以显著降低单个支撑的使用率和工人的劳动强度,提高了预支护巷的通风面积,提高了矿井的通风效率[4]。

4 结语

(1)本文对15305综放区回采巷道的超前支护情况和问题进行了研究,指出了目前开采面的超前支护方法能够有效地控制围岩,但是在结构上存在一定的弊端,如支护段单体的分布过于紧密,占用较大的巷道空间,同时需要投入大量劳动力,缩小有效通风范围,对瓦斯治理工作带来了一定的阻碍。

(2)建议采用单一、锚固结合的方法,采用注浆法对围岩支护段巷进行加固,以改善其支护体系的围岩控制作用。为了增强顶板支护力,在中线上设置1列单体。根据施工现场条件,制定了预应力支撑的方案,并将其运用于工程中。研究发现,通过对预支护方案的优化,内巷道顶板在预支撑影响区具有很好的稳定性,开采过程中,最大下沉深度为65mm;采用了预应力锚杆,获得了良好的超前支护效果。