自循环填砂装置的研制与应用

孙立波,孙 岩,杨 洁,李海涛,张德龙,刘玉洲

(中国石油渤海钻探工程有限公司井下技术服务分公司,天津 300283)

填砂是井下作业过程中常用的施工工艺,大港油田试油现场每年有近40口井需填砂封层或机械防砂[1-3]。目前,常规的填砂施工是采用直接向防喷器或者井口自封内倾倒工程砂的方式进行,这种操作容易使工程砂粘附在防喷器的胶皮密封处,导致胶皮磨损,密封失效,严重时可导致应急作业失败,造成井喷事故[4-7]。据统计,目前填砂施工的总不合格率为30.75%,其中填砂速度控制不到位占6.75%,配水排量未达到要求占3.5%,砂比控制不到位占17.25%。由此可见,砂比控制不到位是导致填砂失败的主要原因[8-9]。但是,目前现场缺乏有效控制砂量、砂比的设备,无法有效实现一次性填砂成功,反复填砂作业不仅增大成本投入,增加员工劳动强度,还会延长作业周期。同时,在填砂过程中,砂粒对井口防喷器会造成一定的堵塞,并对密封胶圈造成不同程度的磨损,大大增加井控风险。本文研制了一种自循环填砂装置,通过选配合理的装置,调整砂比参数,实现自循环填砂,高效满足施工需求,在提高一次性填砂成功率的同时降低井控风险。

1 技术分析

1.1 结构设计

自循环填砂装置主要由井口提升装置、井口连接装置、带刺杆喇叭式漏砂装置、涡旋流涡旋流装置、密封机构等5大部分组成,外观如图1所示。

图1 自循环填砂装置外观

1.2 工作原理

1.2.1 注砂

通过井口连接装置连接至井口,由井口提升装置配合修井机小钩将砂袋吊起至带刺杆喇叭式漏砂装置上部,利用该装置中心部位的刺杆将砂袋刺出约20mm的出砂口,保证砂子以1.5m3/h 的速度匀速注入带刺杆喇叭式漏砂装置内。

1.2.2 自循环填砂装置安装好后,在注砂口注砂的同时,打开进液通道,液体通过安装在进液口的涡旋流装置进入漏砂装置内。涡旋流装置内设有涡轮叶片,在液体压力的作用下,涡旋流装置开始运转,带动液体形成龙卷风式涡旋流,充分对砂子进行搅拌,形成砂粒分布较均匀的高浓度携砂液并进入井筒内。

1.3 关键技术

带刺杆喇叭式漏砂装置的设计考虑了回转流场中砂粒受离心力等多种作用力对携砂流体运动轨迹的影响,设计了锥形的喇叭式漏砂容器[10]。涡旋流装置的设计考虑了液体密度大于气体密度,离心力较大,液体从进口进入涡旋流装置后,不断冲击涡轮叶片,使其受力的作用不断加速旋转进入到带刺杆喇叭式漏砂装置内。液体经过涡旋流装置后,流体从湍流状态转变为近似龙卷风的涡旋流,带动工程砂沿漏砂装置的内壁旋转运动,在漏砂装置的中心,以涡旋流方式运动,降低固液两相流的摩擦阻力,减小能量损失,有效防止了工程砂进入防喷器,从而顺利进入井筒内[11]。涡旋流装置是自循环填砂装置的核心,在砂子经过带刺杆喇叭式漏砂装置后,将套管中的液体通过涡旋流装置再次压至带刺杆喇叭式漏砂装置中形成自循环,为混砂比提供了技术保障。

1.4 主要技术参数

漏砂装置最大外径:600mm;

漏砂装置总长度:700mm;

漏砂装置壁厚:3mm;

漏砂装置中心刺杆长度:700mm;

涡旋流装置总长度:230mm;

涡旋流装置喷射孔大小:长2mm×宽14mm。

1.5 性能特点

(1)现场施工时填砂使用的砂子粒径为0.45~0.9mm;水泥车排量为350~400L/h;填砂时间为20~25L/min,本研究所设计的自循环填砂装置完全满足现场填砂作业需求;

(2)采用密封元件进行单向锁定,有效减少了自循环填砂装置作业时因液体压力、流体流动产生的震动而导致砂子堵塞装置元件或轴承上下窜动等不安全现象的发生;

(3)自循环填砂装置的设计,确保了填砂作业的成功率,避免了防喷器的堵塞与密封胶圈的高度磨损,使施工作业更加安全可靠;

(4)涡轮叶片采用金属镀层防腐蚀,抗老化,有效期长,且砂粒高速旋转时对其磨损程度低,不易损坏。

2 计算理论

自循环填砂装置能否产生旋转运动,以及旋转运动产生的效果如何,将是需要考虑的核心问题,故通过数值模拟的方法判断流体运动的产生情况。由于整个流场为水和工程砂的固—液两相流动,所以,在数值模拟过程中,选用计算精度更高的Eulerian 模型[12]。假设液固两相均为连续介质存在于流场中,采用标准k-ε双方程模型[13]在欧拉坐标下进行处理。本文液体—固体交换系数模型采用Syamlal-O’Brien模型[14-15],曳力系数采用由Dalla Valle给出的形式,有关颗粒相压力和颗粒相应力—应变张量的处理。

2.1 旋转运动理论

在保证不憋压的情况下,设计旋转部件的喷射孔直径和个数。

由于密封的作用,使得旋转部件的旋转存在一定的旋转阻力。

而由于旋转部件的喷射孔是切向打孔,使得液体切向喷出,对旋转部件产生一个切向的旋转力,即旋转的驱动力[16]。

通过以上计算,获得涡旋流装置旋转部件的设计结果为:

(1)喷射孔宽2mm,长14mm,个数44。

(2)为了保证自旋流管旋转的稳定性,采用螺旋形均匀布孔的方式。

(3)旋转阻力23.7N,驱动力54.4N。驱动力大于旋转阻力,保证自旋流管的旋转。

2.2 多相流模型

2.2.1 欧拉(Eulerian)方程

式中:t——时间;

u——沿坐标s方向流体质点的速度;

ρ——密度;

p——压力;

u、ρ、p——表示速度场、压力场与密度场,它们都是s和t的二元函数。

2.2.2 标准k-ε双方程模型湍动能k方程:

湍流耗散率ε方程:

式中:Cμ、C1、C2——常数;

σk、σε——两个方程的Prandt1 数,,其中Cμ为模型常数。

2.2.3 Syamlal-O’Brien模型

式中:g0,ss——颗粒径向分布函数;

εs——整体固含率。

3 涡旋流装置设计

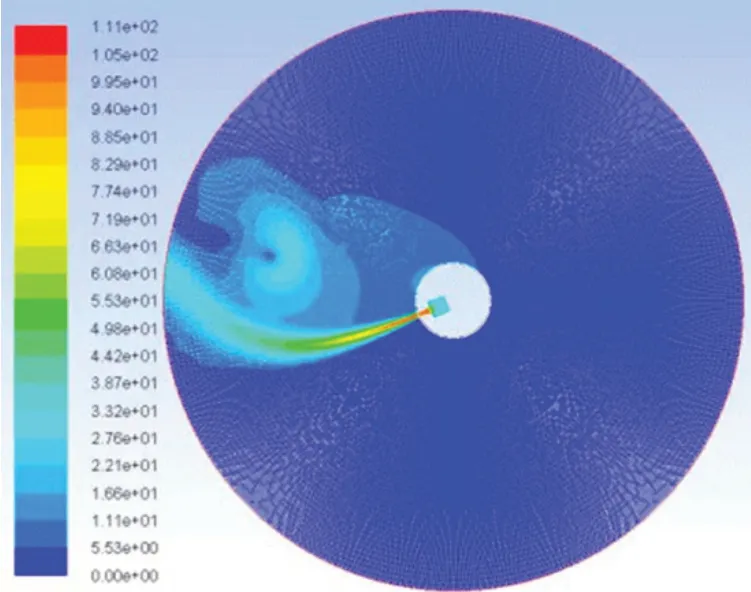

3.1 CFD模型验证

根据理论计算结果获得的涡旋流装置核心元件——旋转部件的结构参数,并绘制了旋转头的3D 模型,如图2所示。

图2 旋转部件

本文采用的模型常数取值如下:

边界条件设置:液体入口和工程砂入口边界条件均为速度入口;混合流体出口边界条件为充分发展的湍流;壁面上液相满足无滑移条件,颗粒相满足有滑移条件,计算域近壁区采用壁面函数处理,壁面处u、k、ε值均为0。

网格划分:模型主体整体采用六面体单元。为提高网格质量,对液体和工程砂等流体流动特性变化剧烈的流场关键部分进行了局部加密。通过数值模拟研究表明,涡旋流的流速、流体分布状态与普通直管流动呈现完全不同的流动特点,应用该装置可产生预期的涡旋流,数值计算结果如图3所示。

图3 数值计算结果图

由图3 可知,液体在经过涡旋流装置喷出后,流体呈明显的涡旋流运动,对工程砂产生有着充分的搅拌与携带效果,更有利于控制砂比,保证填砂施工的顺利进行。

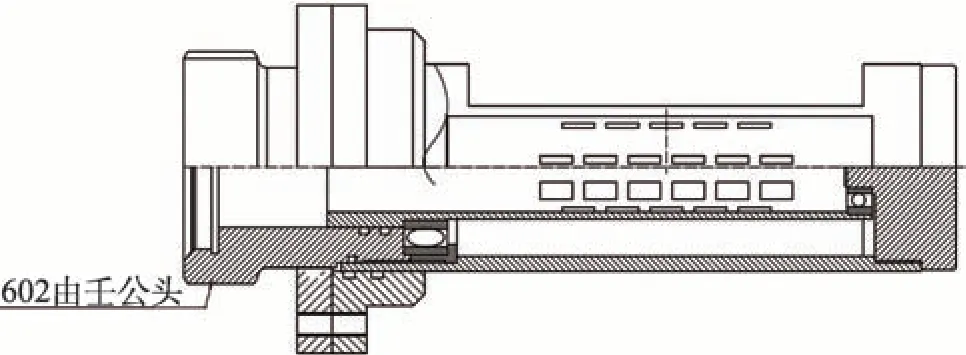

3.2 涡旋流装置

根据理论计算结果及数值模拟分析,使用该装置后的流体流动状态符合预期,因此对该装置进行加工,该装置核心部件如图4所示。

图4 旋转部件

该涡旋流装置结构如图5所示。

图5 涡旋流装置

现场应用涡旋流装置如图6所示。

图6 涡旋流装置

4 现场试验

在理论研究的基础上,在大港油田滨130X1 井进行了现场对比试验。该井根据设计要求,作业人员起出73mm 加厚油管16 根,完成∅73mm 笔尖深度3732.54m,填砂作业试验结果参数对比如表1所示。由表1可知,安装自循环填砂装置可大大降低砂堵风险发生的概率,提升填砂作业速度31.80%,保障了施工作业的连续性与井口防喷器的应急作用。

表1 对比试验结果

试验结果表明,该工具完善可靠,并在试油现场推广应用。据统计,近10 年填砂一次成功率为69.25%,通过现场推广应用自动循环填砂装置后,目前填砂一次成功率为100%,填砂速度提高了36.80%,缩短施工周期0.6d。见图7。

图7 现场应用

5 结论

(1)充分考虑了填砂作业中重力加速度、液体排量、混砂比及回旋流场中砂粒受离心力等作用力影响的多种因素,研制了一种由井口提升装置、井口连接装置、带刺杆喇叭式漏砂装置、涡旋流装置、密封机构等5大部分组成的自循环填砂装置;

(2)采用标准k-ε双方程模型,液体—固体交换系数Syamlal-O’Brien 模型等计算模型计算装置各参数,并进行数值模拟,数值模拟结果表明:液体在经过涡旋流装置喷出后,流体呈明显的涡旋流运动,对工程砂产生有着充分的搅拌与携带效果,更有利于控制砂比,保证填砂施工的顺利进行;

(3)现场应用结果表明:该自循环填砂装置的应用实现一次性填砂成功率100%,提高填砂速度36.80%,缩短施工周期0.6d,具备进一步推广前景。