海上直驱风力发电机绝缘系统的环境适应性研究

李术林, 夏静, 张世福, 何海涛, 秦大为, 李明威

(1.金风科技股份有限公司,新疆 乌鲁木齐 830026;2.北京金风科创风电设备有限公司,北京 100176)

0 引 言

国务院在2021年10月明确了我国在2030年实现碳达峰和2060年实现碳中和的目标。在此背景下,风力发电作为清洁能源受到了国家格外的关注,为风电产业带来了前所未有的机遇[1]。

随着陆上风资源市场逐渐趋于饱和,海上风力发电机组成为了风电领域未来的的重要发展方向。直驱风力发电机由于其低故障率广泛应用于海上,但海上直驱发电机价值高,维护成本高,因此高可靠性是直驱发电机设计的重点。海上风力发电机所处的环境较陆上发电机更为严苛,有高温高湿、高低温交变、盐雾和振动等特殊环境,在一定程度上绝缘更容易劣化,因此开展海上直驱风力发电机在长期恶劣海上环境中的可靠性研究具有十分重要的意义。

针对海上风力发电机绝缘系统的耐环境性,国内研究者们已经开展了一些试验研究。陈洪武等[2]采用盐溶液浸泡和高低温冷热冲击试验的方式,对发电机表面防腐涂料的耐海上环境特性进行了试验研究。陈健等[3]对发电机的模拟线圈开展了盐雾试验,通过分析线圈在盐雾老化后的各项电气性能来判断其盐雾环境耐受能力。李强军等[4]研究了不同浸渍树脂形成的绝缘系统,并开展了耐环境试验研究,最终得出不同浸渍树脂的耐环境能力。刘学忠等[5]对3 kV级绝缘系统进行了加速试验,以海洋模拟环境作为应力因子,通过分析最终试样的电性能来判断绝缘系统在海洋环境工况下的性能情况。本研究根据海上直驱风力发电机的使用环境,对环氧改性不饱和聚酯体系的发电机模拟绕组和浸渍树脂漆片开展多因子循环试验(包括高低温交变试验、湿热试验、盐雾试验、振动试验),根据测试结果评估绝缘系统的环境适应性,为海上直驱风力发电机的可靠性评估提供参考。

1 海上应力特征

海上直驱风力发电机绝缘系统受到的电、热和机械应力和陆上机组几乎没有区别。两者运行环境最主要的差异体现在相对湿度和空气含盐量。海上大气环境的相对湿度较高,同时空气含盐量高,这会对海上直驱风力发电机的绝缘系统造成不良影响。

天然海水的含盐量一般为3.4%,该值随地理位置和气候因素而变化,如红海的含盐量约为4%,黑海的含盐量为3%。中国各个海域近海表层海水在冬季的含盐量见表1[6]。空气中含盐量的极大值一般出现在海洋上空,特别是高蒸发率的亚热带地区,查阅GB/T 4797.6—2013可知,我国东部沿海地区盐雾沉降量实测的平均值为10~33 mg/(m2·d),最大值在15~54 mg/(m2·d)范围内,最小值在5~20 mg/(m2·d)范围内。

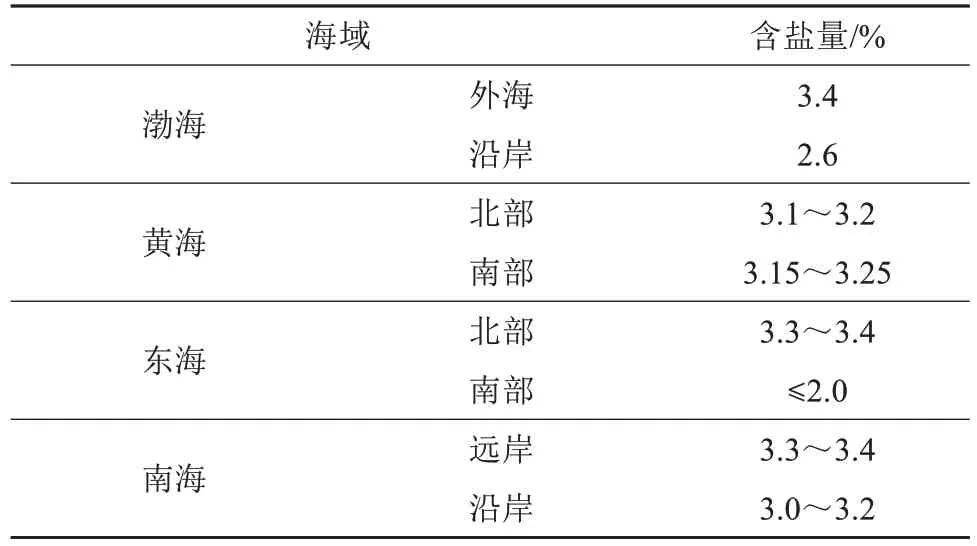

表1 中国海域含盐量Tab.1 Salt content of Chinese seawater

相对湿度是指空气中水汽压和相同温度下的饱和蒸汽压的百分比或湿空气绝对湿度与相同温度下可能达到的最大绝对湿度之比。沿海地区相对湿度数据范围如表2所示[6]。

表2 中国海域温、湿度Tab.2 Temperature and humidity of Chinese seawater

根据表1数据,按照极值的1.5倍设定试验参数,则盐溶液浓度确定为5%±1%。

根据盐雾沉降量的极值,结合GB/T 2423.17—2008将盐雾沉降量设置为1~2 mL/(80 cm2·h),该数据值折算后为环境最大盐雾量的60倍以上。

环境相对湿度按照产生凝露工况进行考虑,相对湿度设置为90%~100%。其余应力条件与陆上机舱环境条件[4]相似。

2 模拟绕组的多因子循环试验

2.1 试样制备

参考海上直驱风力发电机定子要求,以浸渍树脂漆片和模拟绕组作为研究试样。

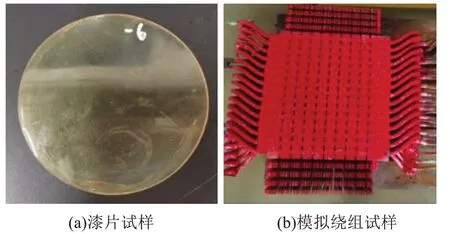

漆片试样原料为环氧改性不饱和聚酯树脂,试样厚度为1.5 mm,直径为100 mm,数目为10个,如图1(a)所示。

图1 漆片及模拟绕组试样Fig.1 Varnish and simulation winding sample

模拟绕组参照海上直驱发电机原始比例制作。模拟绕组的主绝缘采用厚度为0.14 mm的少胶云母带半叠包2层,外平包一层厚度为0.1mm的保护带,主绝缘单边厚度为0.66 mm。槽绝缘采用NMN进行防护,槽绝缘厚度为0.25 mm。使用硅钢片叠压成定子铁心模型,线圈数量为10支,嵌线接线后进行两次真空压力浸渍处理,浸渍树脂为环氧改性不饱和聚酯树脂,外侧喷涂环氧磁漆进行补强防护。模拟绕组试样见图1(b)。

2.2 试验方法

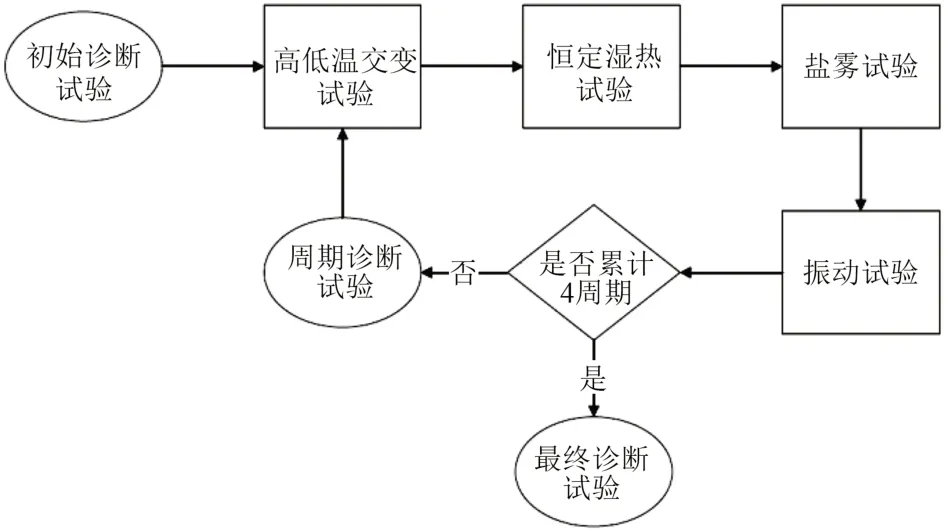

环境多因子循环老化试验流程见图2。试样共进行4个周期的试验,每个周期均包括高低温交变试验、恒定湿热试验、中性盐雾试验和振动试验。具体要求如下:

图2 环境多因子循环老化试验流程Fig.2 Environmental multi-factor cycling ageing test process

高低温交变试验参照GB/T 2423.22—2012[7]进行,烘箱设置高温点为150℃,持续时间为3 h,低温点为-40℃,持续时间为3 h,高低温循环次数为12次。

恒定湿热试验参照GB/T 2423.3—2016[8]进行,试验箱湿度为90%~100%,烘箱温度设置为55℃,持续时间为168 h。

中性盐雾试验参照GB/T 2423.17—2008[9]进行,盐溶液浓度为5%±1%,pH值为6.5~7.2,盐雾沉降量为1~2 mL/(80 cm2·h),试验箱温度为(35±2)℃,持续时间为168 h。

振动试验参照GB/T 2423.10—2019[10]进行,振动频率为60 Hz,加速度为1.5g,其中g=10m/s2,x、y和z轴三向振动,持续时间均为1 h。

2.3 初始诊断

在试样制作完成后对漆片和模拟绕组进行电性能初始诊断。其中漆片的测试项目包括介质损耗因数、电容、电气强度、红外光谱,模拟绕组的测试项目包括绝缘电阻、介质损耗因数、电容、工频耐压强度、局部放电。

2.4 过程诊断

漆片的过程诊断测试项目为介质损耗。

模拟绕组的过程诊断测试项目包括绝缘电阻、介质损耗因数、电容、局部放电、工频耐压强度。

2.5 最终诊断

在完成4个周期试验后,对漆片和模拟绕组开展性能测试来评估绝缘系统经受环境应力后的最终性能。漆片的测试项目包括介质损耗因数、电容、电气强度、红外光谱。模拟绕组的测试项目包括绝缘电阻、介质损耗因数、电容、局部放电、电气强度。

3 漆片测试结果与分析

3.1 红外光谱

老化试验前及4个周期老化试验后漆片的红外光谱测试结果如图3所示。从图3可以看出,老化试验前后漆片的红外光谱图基本无变化,没有出现新的典型特征峰,即化学成分未发生明显变化。老化试验后试样在3 500~3 950 cm-1处的吸收峰变得尖锐,这是水中H-O的特征形态,由于水不是单个水分子,分子以氢键缔合,因此水的振-转谱带间隔不是等间距。在红外光谱图中波数为100~400 cm-1处,经过4周老化后试样的特征峰波动更加剧烈,分析认为是盐雾试验中残留少量无机盐导致[11]。

图3 老化试验前后漆片的红外光谱对比Fig.3 Infrared spectra comparison of varnish before and after ageing test

3.2 介电性能

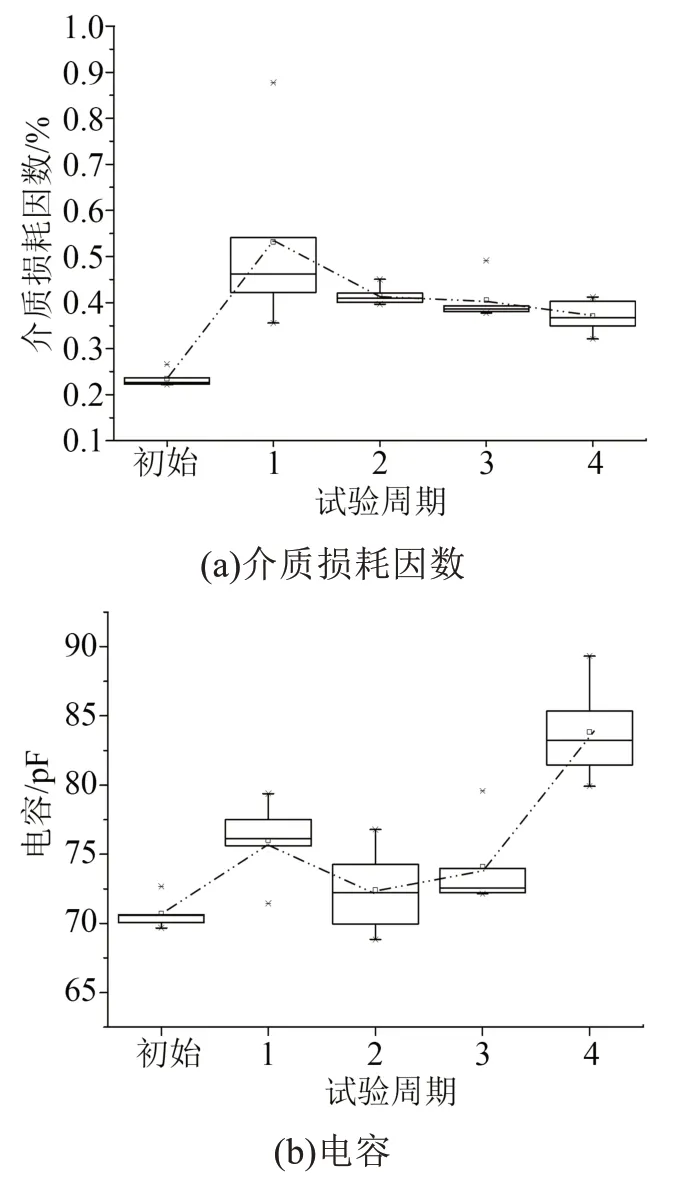

测试漆片在每个试验周期后的介质损耗因数(1 kV)和电容值,结果如图4所示。

图4 漆片介质损耗因数和电容的变化趋势Fig.4 Change of dielectric loss factor and capacity of varnish

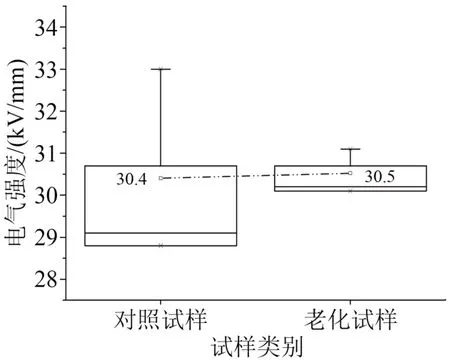

以500 V/s的升压速率分别对5个未经过老化处理的对照试样和5个经历过4个周期老化试验的漆片试样进行击穿试验,记录击穿电压并计算电气强度,绘制箱体图如图5所示。

图5 漆片电气性能Fig.5 Electrical properties of varnish

从图4~5可知,除最后1个周期的电容数据外,漆片的介质损耗因数和电容均整体呈现先升高后趋于平缓的趋势。试验前后的电气强度未发生变化。

分析认为,介质损耗因数与电导或松弛极化呈正相关,电导增大的原因一般是受潮或污染产生了额外的杂质电导;松弛极化增大的原因一般是因为高分子材料的成分出现了变化,导致可移动极性基团和极性链段大幅增加[12]。

从图3红外光谱结果可知,老化试验前后漆片的成分无明显变化,但存在水分和盐雾的污染,此时介质损耗因数的变化主要是杂质电导引起,因此第1周期试验后漆片的介质损耗因数增大,第2~3试验周期后介质损耗因数呈变缓持平趋势,说明漆片的体积电导不再继续增加,原因可能是漆片的持续后固化过程使得其本体更加紧密完整,微观上形成封闭层,阻碍了水分或盐雾粒子的劣化。

电容的计算公式如式(1)所示。

式(1)中:C是电容;ε是相对介电常数;S是两电极正对面积;k是静电力常量;d是试样厚度。

老化试验过程中,漆片的厚度、电极测试面积均未发生变化,此时电容与相对介电常数呈正比关系,介电常数的变化规律即为电容的变化规律。

水分和盐雾粒子的相对介电常数明显高于漆片本身,根据复合电介质理论,受到水分和盐雾粒子侵蚀后,漆片的相对介电常数将增大[13-17]。因此在第1个试验周期漆片受潮和盐雾粒子侵蚀后,电容值增大,但随着老化试验的进行,漆片后固化使介电常数呈现减小趋势,而水分和盐雾粒子的持续性表面沉积侵蚀使介电常数继续增大,两方面综合作用使2~3周期试验后的电容变化趋于平缓,在第4周期试验时,水分和盐雾粒子的影响占据主导因素,产生累积效应,致使介电常数增大,宏观表现为电容增大。

结合红外光谱,分析介质损耗因数、电容、电气强度的测试结果可知,多因子循环试验条件会对漆片产生一定的影响,但从图5可以看出,老化试验前后漆片的电气强度基本相当,且老化后试样电气强度数据的分散性优于老化前试样,说明漆片电气强度的保持率高,并未出现宏观可见的异常变化,由此可知老化试验产生的劣化侵蚀更趋向于发生在漆片的表面或浅层区域。综上,环氧改性不饱和聚酯树脂具有良好的海上环境耐受能力,可用于海上环境。

4 模拟绕组测试结果与分析

4.1 绝缘电阻

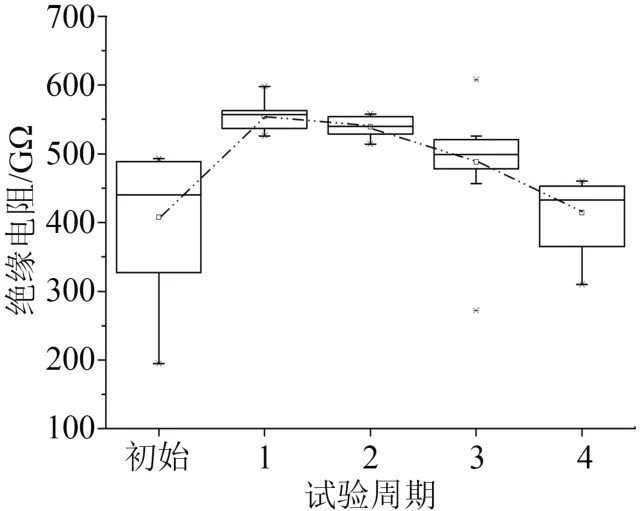

对模拟绕组的每个线圈在完成每个周期试验后开展1 000 V直流电压下的60 s绝缘电阻测试,结果如图6所示。从图6可以看出,模拟绕组线圈的绝缘电阻随老化周期的增加先增大后减小。

图6 线圈的绝缘电阻测试结果Fig.6 Insulation resistance test result of coil

4.2 局部放电测试

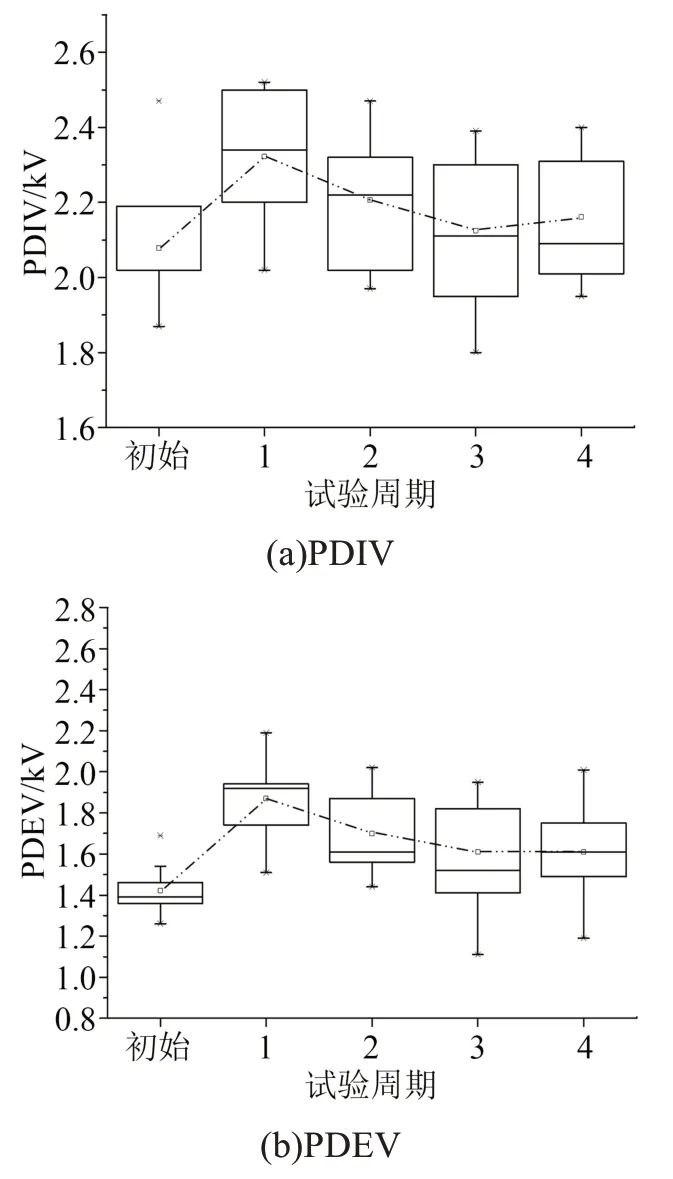

对模拟绕组的每个线圈开展局部放电测试,测量工频下单个线圈的局部放电起始电压(PDIV)和局部放电终止熄灭电压(PDEV),结果如图7所示。从图7可以看出,单个线圈的PDIV和PDEV均呈先增大后减小的趋势。

图7 线圈的局放放电测试结果Fig.7 Partial discharge test results of coil

4.3 介质损耗因数及电容

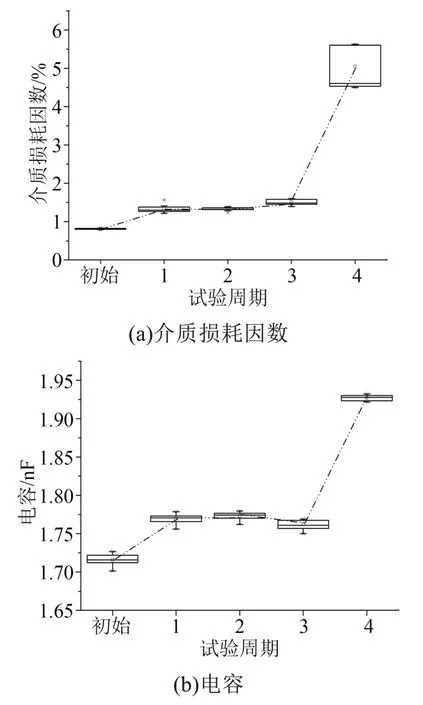

在2.25 kV交流电压下,测试线圈在每个试验周期后的介质损耗因数和电容,结果如图8所示。从图8可以看出,线圈的介质损耗因数和电容均在第1试验周期后增大,然后在第2~3试验周期变化趋势变缓,在第4周期又突然增大。

图8 线圈的介质损耗和电容测试结果Fig.8 Dielectric loss factor and capacity test result of coil

4.4 泄漏电流

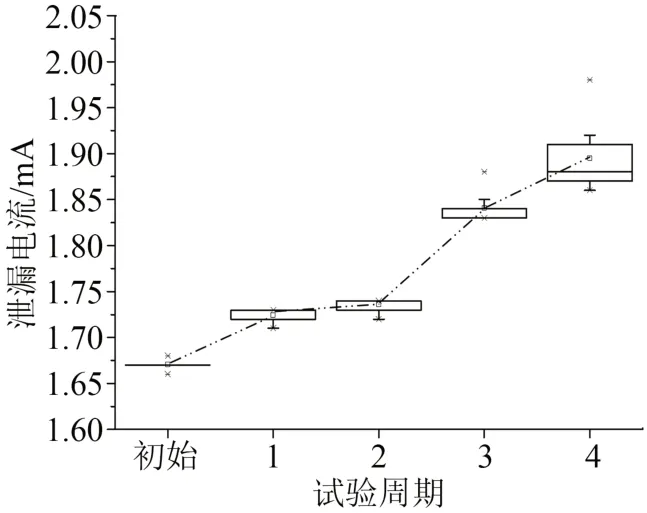

对线圈进行工频3 kV、1 min测试,记录泄漏电流值,结果如图9所示。从图9可以看出,随着老化试验周期的进行,泄漏电流值呈现阶梯式增大的趋势。

图9 线圈的泄漏电流测试结果Fig.9 Leakage current test results of coil

4.5 击穿电压

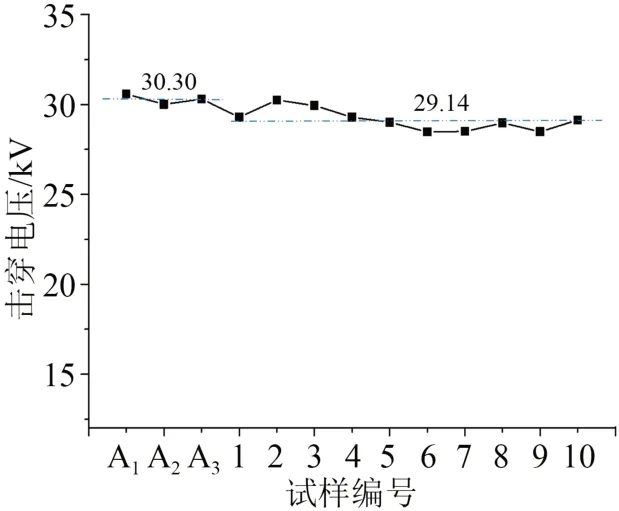

4个周期试验完成后,以500 V/s的升压速率将电压升压至15 kV并保持10 min,耐压过程未发生绝缘击穿。

以500 V/s的升压速率升压至线圈绝缘击穿,记录击穿电压如图10所示。图10中,线圈A1~A3为空白对照试样,其击穿电压平均值为30.30 kV;线圈1~10为老化后模拟线圈,其击穿电压平均值为29.14 kV,性能下降了3.8%。

图10 线圈的击穿电压测试结果Fig.10 Breakdown voltage test results of coils

4.6 结果分析

发电机绝缘系统是由多种绝缘材料通过复杂的工艺方法,分不同工序阶段制作而成,一般是通过浸渍树脂将多种绝缘材料纵向粘结在一起组成的功能系统,在此复杂的结合方式下,浸渍树脂的性能十分重要,通过漆片测试结果已经明确该浸渍树脂具有良好的海上环境耐受能力,但是在绝缘系统成型过程中,因多组分多材料多工序的组合模式,必然存在有大量的非均匀相的不同组分界面,这些界面成为了典型的绝缘薄弱位置。

第1周期试验后,从图6~8可以看出,绝缘电阻和局部放电性能有较明显的提升,介质损耗因数和电容变化较小,分析认为绝缘树脂固化过程较长,在生产完毕后,仍会有一定时间的后固化过程,这会使绝缘树脂的高分子链更加完善,绝缘性能提高,如果有加热工况,后固化的进程会更加明显,因此第1周期试验后绕组绝缘电阻和局部放电性能的提升均由树脂的后固化引起。

随第2~4周期试验的进行,从图6~9可以看出,绝缘电阻和局部放电性能小幅下降,介质损耗因数和电容在第4周期试验后大幅上升,泄漏电流随老化试验进行呈现小幅升高趋势。在周期性试验条件下,模拟绕组绝缘性能的劣化会出现累积和叠加。其中局部放电性能下降可认为是绝缘系统在冷热交变应力作用下,不同相之间具有不同的热膨胀系数,产生了不同的应力梯度,导致组分界面位置出现应力集中和畸变,在振动应力作用下促使该薄弱点的劣化更加显著,综合作用导致绝缘系统的界面间隙变多,也就更加容易产生局部放电现象,因此PDIV和PDEV值均呈现下降趋势。电容和介质损耗均与盐雾环境有关,分析认为在经过周期性老化试验后,由于盐雾的影响,在绝缘系统中引入了不易清除的盐雾粒子,导致绝缘系统的介电常数增大,宏观上表现为电容值下降,与此同时,盐雾粒子在湿热应力的作用下,水解电离产生的自由离子增多,绝缘系统中的杂质电导开始起显著作用,表现为介质损耗因数明显升高。而绝缘电阻和泄漏电流的变化趋势具有关联性,绝缘系统中杂质电导的增大以及表面盐雾粒子的沉积均会使绝缘系统的体积电阻和表面电阻减小,表现为绝缘电阻下降,泄漏电流升高。

从图10可知,虽然试验后绝缘系统的击穿电压有轻微下降,但仍保持着较高的电气强度。综合而言,模拟绕组在经历了48次的冷热冲击、672 h的湿热试验、672 h的盐雾试验、12 h的振动试验后,其介电性能有小幅劣化,剩余击穿电压仍然较高,表明该海上直驱风力发电机绝缘系统具有高可靠性、高耐受能力,可满足海上环境的使用要求。

5 结 论

(1)环氧改性不饱和聚酯浸渍树脂老化前后成分未发生明显变化,漆片的介电性能参数出现了一定变化,但电气强度未发生下降,综合分析后认为老化因子的侵蚀趋向于发生在表面或浅层区域,表明环氧改性不饱和聚酯树脂具有良好的海上环境耐受能力。

(2)模拟绕组在经历了48次的冷热冲击、672 h的湿热试验、672 h的盐雾试验、12 h的振动试验,总计试验时长达1 644 h后,其介电性能有小幅劣化,剩余击穿电压仍然较高,可满足海上环境的使用要求。