环氧树脂灌封材料粘接性能的研究

葛凡, 孙岳, 杨李懿, 邬国明, 马苗, 冉涛

(浙江荣泰科技企业有限公司,浙江 嘉兴 314000)

0 引 言

环氧树脂灌封材料通常由环氧树脂、固化剂、增韧剂、促进剂、无机粉体等材料组成,具有优异的介电性能、力学性能和耐复杂环境性等优点[1-2],其应用于电子电气设备时可以有效防止水分、尘埃及有害气体的侵入,减缓设备振动,防止外力损伤和稳定元器件参数等[3-4]。

电子电气设备的灌封工件内部一般含有铁心、漆包线等材料,外壳则是铝、铜、铸铁、聚碳酸酯(PC)、聚丙烯(PP)等材质。工件在运行时会产生一定工作温升,其工作温度通常为-40~150℃,特殊设备甚至可达到-50~200℃。灌封材料与外壳脱离或内部出现裂纹等是工件在运行过程中最常见的问题,严重时甚至导致工件绝缘性能受损、寿命缩短,从而影响设备的正常运行和使用寿命。环氧树脂灌封材料的断裂主要来自于内部应力分布不均引起的应力集中,包括固化放热产生的固化应力和工件运行时温度变化引起的热应力[5]。而影响其开裂的因素很多,包括灌封材料的玻璃化转变温度、韧性、交联密度、导热系数、线膨胀系数等。此外,从裂纹位置分析,灌封材料的粘接强度也是重要的影响因素之一[6]。实践经验发现,灌封工件中裂纹出现的位置主要有3处,即胶体与外壳的界面处、胶体与嵌件的界面处以及胶体本体处。当灌封材料的粘接强度小于其本体强度时,裂纹容易出现在界面处,特别是在胶体与外壳处;相反,当粘接强度大于本体强度时,裂纹则更容易出现在胶体内部。环氧树脂灌封材料粘接性能的影响因素包括树脂结构、固化剂种类[7]、增韧剂[8]、填料[9]、助剂[10]等。

为了提高环氧树脂灌封材料对金属材质的粘接性能,本研究通过对不同环氧树脂固化体系的拉伸剪切强度进行分析,讨论分子结构、固化剂种类、填充材料种类和用量等对环氧树脂灌封材料粘接性能的影响。

1 实 验

1.1 主要原材料

Epoxy 1和Epoxy 2,工业级,江苏三木化工股份有限公司;Epoxy 3,工业级,陶氏化学公司;Epoxy 4、Epoxy 5和Epoxy 6,工业级,络合高新材料(上海)有限公司;固化剂D0140,工业级,上海君江新材料销售有限公司;固化剂D230,工业级,淄博正大新材料有限公司;固化剂4,4-二氨基二苯甲烷(DDM),工业级,上海嘉辰化工有限公司;苯甲醇,工业级,南通润丰石油化工有限公司;气相二氧化硅A380,工业级,德国赢创公司;SiO2微粉,600目,南京华浩石英制品有限公司;CaCO3,600目,广西贺州市科隆粉体有限公司。

1.2 仪器与设备

SDF-04型高速分散机,江阴精细化工有限公司;CMT4104型微机控制电子万能试验机,深圳市新三思材料检测有限公司;IRAffinity-1S型傅里叶变换红外光谱仪,日本岛津公司。

1.3 试样制备

无填料环氧树脂-胺类固化物的制备:将环氧树脂和固化剂等原料按相应配比(见表2)混合并分散均匀,然后按25℃/48 h+80℃/12 h的固化工艺制备而成。

含填料环氧树脂-胺类固化物的制备:将环氧树脂和无机粉体等原料按相应配比混合并高速分散均匀,真空脱泡,再加入胺类固化剂分散均匀,最后按25℃/48 h+80℃/12 h的固化工艺制备而成。

1.4 测试方法

材料粘接强度的测试主要包括拉伸剪切强度测试和剥离强度测试,其中剥离强度主要针对挠性材料和刚性材料的粘接,对灌封材料而言主要考虑拉伸剪切强度。本研究按照GB/T 7124—2008进行测试,采用不锈钢材质的试片,粘接面积为(12.5 mm±0.25 mm)×(25 mm±0.25 mm),胶层厚度为0.2 mm。

2 结果与讨论

2.1 环氧树脂的对比

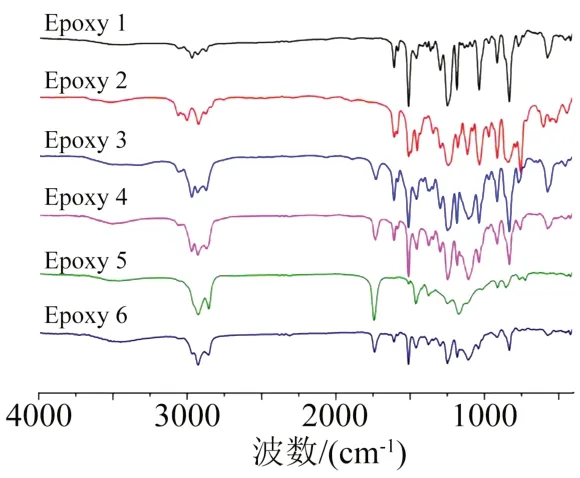

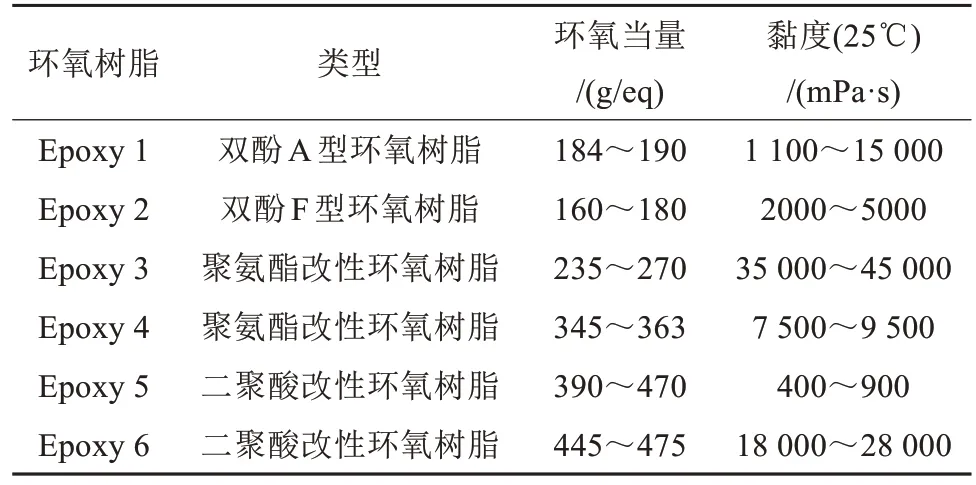

表1列出了本研究所用环氧树脂的种类及基本性能指标,图1为相应的红外光谱。因涉及商业机密,具体型号将不在本文中列出。Epoxy 1和Epoxy 2分别是通用的双酚A型和双酚F型环氧树脂。Epoxy 3~Epoxy 6为4种特殊的改性环氧树脂,其中Epoxy 3和Epoxy 4为聚氨酯改性环氧树脂,Epoxy 5和Epoxy 6为二聚酸改性环氧树脂。从图1可以看出,4种特殊的改性环氧树脂在1 720~1 750 cm-1处都出现明显的特征峰,该峰来自于碳氧双键(-C=O-)的振动[11]。Epoxy 3的峰位出现在1 729 cm-1处,为聚醚型聚氨酯的特征峰之一。Epoxy 4的峰位则出现在1 734 cm-1处,属于聚酯型聚氨酯中的最强谱带。说明Epoxy 3和Epoxy 4分别为聚醚型和聚酯型聚氨酯改性环氧树脂。Epoxy 5和Epoxy 6分子结构中-C=O-的特征峰均在1 740 cm-1附近,这可能是由于此处的碳氧双键来自于酯键(-COO-)的结构。此外,由于二聚酸主要为不饱和脂肪酸,两者在1 608 cm-1和1 510 cm-1附近代表苯环结构的特征峰明显变小甚至消失,进一步说明Epoxy 5和Epoxy 6均为二聚酸改性环氧树脂,由表1中黏度的差异可知分子量不同可能是两者的主要差别之一。

图1 环氧树脂的红外光谱Fig.1 FTIR spectra of epoxy resins

表1 环氧树脂的种类、环氧当量和黏度Tab.1 The types, epoxy content, and viscosity of epoxy resins

2.2 无填料环氧材料的拉伸剪切强度

首先讨论双酚A型环氧树脂、双酚F型环氧树脂、聚氨酯改性环氧树脂以及二聚酸改性环氧树脂对环氧材料拉伸剪切强度的影响。表2列出了8种无填料环氧材料的拉伸剪切强度。对比表2中材料A和B的数据可以看出,两种通用型环氧树脂的拉伸剪切强度相近且数值最低,仅为12~14 MPa。聚氨酯和二聚酸改性的环氧树脂拉伸剪切强度大幅度提高,达到15~23 MPa。这是由于Epoxy 3~Epoxy 6分子中含有明显的碳氧双键结构,由于氧原子有一对孤对电子,更易形成氢键,从而提高了材料的粘接强度。对比材料C和D的数据可以发现,Epoxy 3制备的环氧材料拉伸剪切强度更高,达到了21.3 MPa,这一方面是由于二者的结构不同,另一方面在于Epoxy 3的环氧当量较低导致交联密度更高所致。Epoxy 5和Epoxy 6最大的区别在于黏度,说明二者分子量相差较大且Epoxy 6的分子量更高,结合表2可知具有高分子量的Epoxy 6制备的环氧材料具有更高的拉伸剪切强度。

表2 无填料环氧材料的拉伸剪切强度Tab.2 The tensile lap-shear strength of epoxy materials without fillers

比较25℃和150℃下的数据,发现当材料处于高温状态时拉伸剪切强度明显下降,虽然不同材料的性能变化规律与25℃时类似,但各组数据均小于4.0 MPa。这主要是由于本研究环氧材料的Tg<150℃,在高温下呈橡胶态,其分子内链段可以运动,拉伸剪切强度较低。

此外,固化剂种类对环氧材料的拉伸剪切强度也有重要影响。本研究以Epoxy 6为环氧树脂,选择D0140、D230和DDM等3种常用胺类固化剂进行分析,这3种固化剂分别属于聚酰胺、聚醚胺和芳香胺,其中由于DDM为固体不便操作,采用苯甲醇对其进行溶解后使用。从表2中材料F、G和H的测试结果可知,聚酰胺固化的环氧材料粘接强度最高,聚醚胺固化的材料次之,DDM固化的材料最低。这是由于DDM的刚性最强,固化物的韧性差,导致其拉伸剪切强度最低。另外,虽然聚酰胺和聚醚胺同为柔性固化剂,但由于聚醚胺为端胺,而聚酰胺的胺基在分子链上,聚酰胺固化后形成的交联网络强度更高,同时聚酰胺的极性较强更易形成氢键,故聚酰胺固化剂制备的环氧材料具有更高的粘接性能。

2.3 含填料环氧材料的拉伸剪切强度

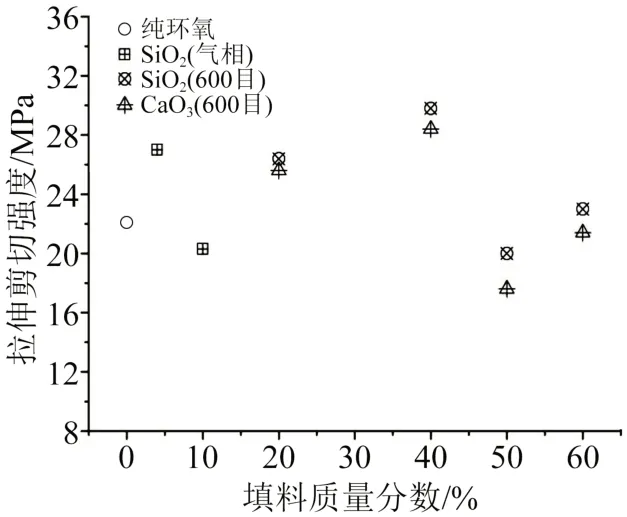

在环氧材料中填充无机粉体可以提高硬度、增大导热系数、减小线膨胀系数和降低成本。以表2中F组配方为基础,在环氧树脂中分别填充质量分数为4%、10%的气相SiO2,或者质量分数为20%、40%、50%、60%的600目SiO2粉、600目CaCO3粉,讨论无机粉体对拉伸剪切强度的影响,结果如图2所示。其中,气相SiO2为纳米级颗粒,具有触变性,可填充量较少。微米级的SiO2和CaCO3是灌封胶和胶黏剂中常用的填充粉体,本研究选择两种相同粒径的产品进行讨论。

图2 不同无机粉体填充环氧材料的拉伸剪切强度Fig.2 Tensile lap-shear strength of epoxy resin composites filled with different inorganic fillers

从图2可以看出,无机粉体的填充量对环氧材料的粘接性能影响较大。对于纳米级粉体气相SiO2,仅需少量填充就能提高材料的粘接强度,当填充质量分数为4%时,环氧材料的拉伸剪切强度达到27 MPa,相比纯环氧材料提高了22%。然而当填充质量分数增大至10%时,拉伸剪切强度却下降至20 MPa。同样,填充微米级粉体时,环氧材料的拉伸剪切强度强度也随着粉体填充量的增加先升高后降低再升高。与填充纳米级粉体气相SiO2不同的是,在微米级粉体填充质量分数≤40%时材料的粘接强度随填充量增加而提高,且当填充质量分数为40%时粘接强度达到最高值,但当微米级粉体的填充质量分数为50%时,环氧材料的拉伸剪切强度出现大幅下降,甚至低于纯环氧材料,然后进一步提高填充质量分数至60%时,其拉伸剪切强度又恢复至与纯环氧材料相当。另外,比较粉体种类可以发现,当填充相同粒径的SiO2和CaCO3粉体时,随着填充量的变化,环氧材料拉伸剪切强度的变化趋势相同,同时填充SiO2的环氧材料拉伸剪切强度略高于填充CaCO3的环氧材料。可见,同种粒径的粉体种类对环氧材料粘接强度的影响较小。

3 结 论

(1)聚氨酯改性环氧树脂和二聚酸改性环氧树脂制备的环氧材料具有更高的拉伸剪切强度。

(2)环氧材料的拉伸剪切强度也受固化剂种类的影响,由聚酰胺、聚醚胺和芳香胺固化的环氧材料拉伸剪切强度依次降低。

(3)无机粉体的填充量对环氧材料的粘接性能影响较大,粘接强度随粉体填充量的增加先升高后降低。对于纳米级粉体气相SiO2,其填充质量分数为4%时环氧材料具有较高的粘接强度,而微米级粉体的填充质量分数需达到40%时环氧材料才具有较高的粘接强度。