帷幕注浆在西湾露天煤矿烧变岩涌水治理中的应用

路 飞

(国家能源集团神延煤炭有限责任公司,陕西 榆林 719000)

露天煤矿通过剥离煤层上覆岩土体采出煤炭资源,剥离过程中不可避免地破坏了原有地层结构,改变了区域地下水的补、径、排条件,使地下水流场、流向、流量发生改变,扰乱了原始的地下水循环系统[1],使地下水大量涌入采坑,严重影响正常生产。特别是受火烧区影响的煤矿,由于煤层燃烧后,围岩在高温变质作用下和烧蚀坍塌作用下,形成裂隙孔洞发育的烧变岩储水构造,受水害影响更严重。烧变岩水静储量大,且接受上部潜水含水层的补给,疏水降压短期内难以改变烧变岩水的影响,且对生态影响较大[2]。为了降低涌水对安全生产的影响,减小对生态环境的影响,研究注浆堵水治理烧变岩涌水意义重大。注浆堵水是通过专用的注浆设备,根据不同地质条件制备不同特性的堵水浆液,注入岩层的孔隙之中,占据原来被水占有的孔隙或通道,在一定的压力、时间下脱水,固结成胶凝,使浆体的结石体或胶凝体与围岩形成阻水整体,从而改变原来不利于采矿的水文地质条件[3];防止在采剥过程中,烧变岩水大量涌入采坑,影响安全生产。

1 西湾露天煤矿概况

西湾露天煤矿位于榆神矿区中部,为典型的中温带半干旱高原大陆性气候,气候干燥寒冷,雨水稀少,降水多集中在7—9 月,占年降水量的66%。露采煤层为2-2 煤层,开采深度34.14~175 m,煤层平均厚度11.13 m,核定生产能力为13.00 Mt/a。采用工作面移动坑线、端帮半固定坑线的多出入沟汽车运输开拓方式,松散物由挖掘机直接采装,分台阶开采;岩石、煤经穿孔爆破后再进行采装,按台阶分层开采。

井田范围内地表大部分被第四系风积沙覆盖,以固定沙丘及半固定沙丘为主,植被覆盖较好,地势相对平坦、开阔[4]。北部为风沙丘陵和沙漠滩地;南部为盖沙红土丘陵,出露于红崖沟和白窑则沟沟谷两侧及露天矿区中部的局部地段。地层区划属华北地层区鄂尔多斯盆地分区。地层由新至老有:第四系、新近系、白垩系下统洛河组(K1l)、安定组(J2a)、直罗组(J2z)、侏罗系中统延安组(J2y)、侏罗系下统富县组(J1f)及三叠系上统永坪组(T3y)。

西湾露天煤矿含水层主要有萨拉乌苏组孔隙潜水含水层、延安组风化基岩裂隙承压含水层、烧变岩孔洞裂隙潜水含水层,其中萨拉乌苏组孔隙潜水含水层、延安组风化基岩裂隙承压含水层富水性弱到中等,易于疏干[5];烧变岩孔洞裂隙潜水含水层富水性强至极强,静储量大,疏水降压效果差。萨拉乌苏组孔隙潜水以大气降水补给为主,次为沙漠凝结水、灌溉回归水等。基岩裂隙含水层在基岩裸露区通过风化裂隙带得到大气降水渗入补给外,还接受上游地段潜水渗入补给,径流方向基本沿岩层倾向由东向西或西南方向运移[6],最终在沟谷地带出漏。

2 烧变岩区域水文地质勘查成果

由于煤层埋藏浅,首采区东部边界发育大面积火烧区,虽然在开采过程留设了100 m 防隔水煤柱,但烧变岩裂隙孔洞与基岩裂隙局部沟通,采剥过程中烧变岩水大量涌入采坑,针对东端帮烧变岩涌水情况进行了水文地质勘查。

2.1 物探勘查成果

东端帮区域进行地面物探勘查形成了顺层平面图,顺层平面图主要利用估算的基岩、煤层底板高程数据,根据估算的基岩、煤层底板高程数据,每间隔10 m 或5 m 抽取相应层位的反演电阻率数据,绘制成图,并进行综合分析解释[7]。

煤层燃烧后,上覆砂岩变质形成烧变岩,孔隙度增大,地下水储存条件较好,其导电性会显著增强,视电阻率明显降低,在典型特征上会形成横向上的低阻异常,可以依据同一层位中相对的低阻异常反映来划分其含水性。瞬变电磁法正是利用岩层之间及岩层与异常体之间的电性差异,来区分不同的地质岩层,划分电性异常,分析测区火烧区范围及其富水性情况[8]。不同标高视电阻率等值线叠合图如图1。

图1 不同标高视电阻率等值线叠合图

由各岩层视电阻率等值线叠合图可以看出:高程由上至下对应层位的反演电阻率总体上呈“高阻-低阻-高阻”的变化趋势;高程1 125 m 对应红黏土隔水层,整体呈现视电阻率高阻形态;高程1 110 m对应砂岩含水层,整体呈现视电阻率中低阻形态;高程1 095 m 对应煤层顶板及烧变岩富水层,整体呈现视电阻率中高阻形态,局部呈现低阻形态;高程1 080 m 对应局部烧变岩富水层(测区北部)及泥质砂岩,整体呈现视电阻率中高阻形态,局部呈现低阻形态;高程1 065 m 对应泥质砂岩,整体呈现视电阻率中高阻形态;不同高程的视电阻率等值线图基本与地层对应吻合,基本确定火烧区富水区。

2.2 水文地质钻探勘查成果

西湾露天煤矿为了查明东端帮涌水区域的地下水来源及流向,研究地下水补、径、排条件,揭示含水层之间的水力联系和地表水与地下水的相互作用,结合地面物探成果,布置5 个水文地质钻孔。

通过在钻进过程中冲洗液观测,BK1 孔基本未漏液,钻进至19.8 m 处时钻孔出水,出水量较大,煤层顶部存在烧变现象,BK2~BK5 号钻孔钻进至煤层顶部时,出现漏浆现象;BK2 号钻孔观测的潜水含水层与烧变岩含水层混合段的水位标高为+1 135.60 m,平均渗透系数6.43 m/d,单位涌水量为2.548 L/(s·m)。BK3 号钻孔观测的烧变岩含水层的水位为+1138.15 m,平均渗透系数为25.77 m/d,单位涌水量为3.364 L/(s·m);BK4 号钻孔观测的潜水含水层的水位为+1 137.04 m,平均渗透系数为11.65 m/d,单位涌水量为0.582 L/(s·m);BK5 号钻孔观测的潜水含水层与烧变岩含水层混合段的水位为+1 138.08 m,平均渗透系数为3.99 m/d,单位涌水量为0.826 L/(s·m)。

西湾露天煤矿东北侧区域受采坑外部区域古冲沟影响,保德组红土相对隔水层缺失以及烧变岩的综合作用,煤系地层烧变岩水以及古冲沟保德组红土缺失区域的风化裂隙渗水的综合作用影响,使上部潜水含水层与下部煤系地层烧变岩含水层相互连通;由于采坑外部火烧区水静储量巨大,且上部潜水含水层补给充分,潜水含水层通过导水通道对烧变岩含水层形成了较为稳定的动态补给。

2.3 充水条件

根据矿坑实际揭露和钻孔抽水试验可知,矿坑内主要含水层为第四系含水层、风化基岩含水层以及烧变岩含水层,第四系含水层与风化基岩含水层之间发育保德组红土隔水层,对矿坑涌水量控制作用较强的为风化基岩含水层及烧变岩含水层,根据勘探成果,风化基岩含水层渗透系数在0.011 45~3.980 0 m/d 之间,单位涌水量在0.041 7~0.457 2 L/(s·m)之间;烧变岩含水层渗透系数3.99~111.03 m/d 之间,单位涌水量在0.826~24.720 L/(s·m)之间,2 个含水层在空间展布及水文地质参数上极不均一。在红土隔水层缺失区域第四系含水层可对风化基岩含水层造成补给,向东潜流补给烧变岩含水层。煤层自燃边界及富水区综合物探勘查成果更加精确的划定出了煤层自然边界范围,并给出了含水层富水异常区的位置,为后期治理提供了可靠依据。

3 帷幕注浆治理烧变岩涌水

由于火烧区水静储量大,接受上部潜水含水层的补给,疏水降压短期内难以达到效果,对生态影响较大,出水区域位于露天采场境界线附近,不具备剥挖空间。综合考虑,对该区段进行帷幕隔离,防止采剥过程中,火烧区水大量涌入矿坑,对安全生产构成威胁。帷幕注浆通过在来水方向烧变岩区域施工帷幕墙实现封堵导水通道、隔离水源补给的目的。

3.1 帷幕结构设计

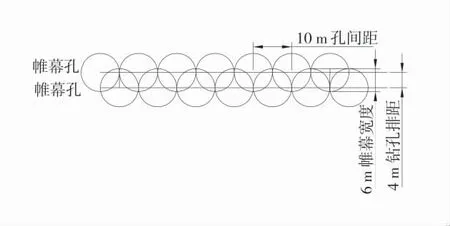

1)注浆孔布局。根据《矿山帷幕注浆规范》可知,帷幕带厚度在非可溶岩地层中不宜小于5 m[9]。由于西湾露天煤矿东端帮涌水区域揭露的岩石主要以砂岩、泥质砂岩等为主,皆非可溶性岩石,为保障此次堵水效果,从技术经济角度综合考虑设计帷幕带厚度6 m 左右[10]。帷幕带布置2 排钻孔,注浆半径按5 m 计算,钻孔间距10 m,成2 排3 花布置,钻孔排距为4 m。帷幕注浆孔布置示意图如图2。

图2 帷幕注浆孔布置示意图

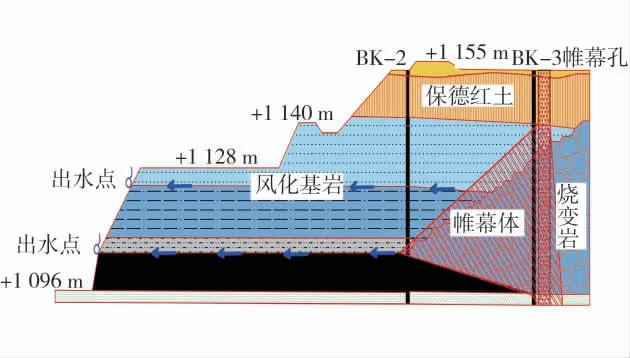

2)帷幕带深度设计。由前期施工钻孔数据可知,煤层顶板高程在1 100 m 附近,本次设计施工帷幕位置标高平均值为1 156 m,风化基岩标高在1 140 m 左右,考虑到火烧区边界附近煤层上覆风化砂岩存在过水通道,同时地下水位季节性波动因素。设计帷幕带上限为到风化岩顶界,帷幕带底部进入煤层下伏完整砂岩不小于5 m。帷幕带下限深度50 m,帷幕带高度在40 m 左右,重点层段为烧变岩及风化基岩带。设计注浆钻孔垂深为71 m。考虑到地层的起伏情况,实际孔深、注浆层段及帷幕带深度根据地层揭露情况进行实时调整,帷幕注浆构建方式示意图如图3。

图3 帷幕注浆构建方式示意图

3)注浆孔结构及参数。首先采用测量仪器根据设计的注浆钻孔坐标进行实地测量放样;钻孔开孔采用φ150 mm 钻头钻进,钻进至风化带顶部以下2 m 左右;下置φ108 mm×4 mm 套管,注浆、固管,待凝固后进行扫孔;采用φ91 mm 钻头继续钻进至烧变岩底板以下5 m,之后进行洗孔、压水、注浆,注浆孔结构示意图如图4。

图4 注浆孔结构示意图

3.2 注浆材料与工艺

3.2.1 注浆材料

注浆材料在选择时要在满足注浆效果要求的基础上兼顾环保原则,不得对地下水资源与环境造成污染。根据现场出水情况以及《矿山帷幕注浆规范》,本次帷幕注浆材料选择以黏土水泥复合浆液为主,复合浆液中加入助(速)凝剂、早强剂、发泡剂等材料为辅助,若烧变岩中空隙发育,便加入骨料进行充填,骨料材料选用黏土中碎石结核、矸石、粉煤灰、锯末、绿豆(黄豆)、海带等,最终形成骨料-黏土-水泥-速凝剂的柔性混凝土。

水泥选用强度等级为P32.5 的普通硅酸盐水泥;黏土选用露天矿剥离出的保德组红土经筛网筛分,除去内部结核及块体。经检测需满足塑性指数不小于14,黏粒含量不少于25%;水玻璃选用Na2O·nSiO2,模数2.4~3.2,波美度(比重)为30°~45°Bé;骨料优先选择红土内筛分出的结核,其次为煤矸石,破碎至粒径5~10 mm;根据现场施工情况可选用助(速)凝剂、早强剂、减水剂、膨胀剂等外加剂。

3.2.2 注浆工艺

本次帷幕注浆的钻孔数量较多,深度较小,根据现场条件,帷幕注浆的注浆工艺为孔口封闭下行分段间歇式注浆工艺[11]。注浆中若吃浆量大,及时调整浆液配比,用稠浆进行打底或采用间歇式注浆法。若吃浆量小,及时调整浆液,采用稀浆进行注浆。单回次注浆起压等凝后,要进行扫孔再注浆,若能吃浆还需继续注浆,然后再扫孔,如此反复,直至扫孔后不吃浆停止单孔注浆[12]。浆液施工工艺流程图如图5。

图5 浆液施工工艺流程图

通过控制系统将黏土和水送入一级搅拌池,搅拌均匀后,加入水泥及助凝剂进行二次搅拌,采用注浆泵通过φ50mm 注浆管注浆。水泥黏土复合浆液站选用1 m3大小的移动式注浆池。整个注浆过程中,先用清水或稀浆压入孔内,将正常配比浆液注入孔内,注浆管路进入孔内采用孔口加盖加压注浆。

3.2.3 注浆压力

注浆压力的影响因素十分复杂,目前多用经验公式,由地下水静水压力确定最大允许注浆压力:

式中:p 为最大允许注浆压力,MPa;p1为注浆段地下水静压力(根据含水层厚度确定),MPa。

为确保帷幕墙的抗压能力及防渗能力,防止浆液水平扩散太远,且不破坏地层原生孔隙,结合相关规范规定、公式计算,本次注浆方案+1 140~+1 100 m 水平段注浆压力选择1.7 MPa,孔口压力1 MPa。施工时需根据测试结果及现场情况进行动态调整。

3.2.4 注浆结束标准

注浆压力达到设计压力后,每米注入量不大于2 L/min 时,继续注浆30 min 即可结束注浆,施工过程中根据测试结果及现场情况进行动态调整[13]。

注浆采用间歇式注浆,即在注浆段一次注入达到结束标准后进行养护,使浆液脱水、固化后再一次注浆,使受注裂隙多次充填,裂隙断面逐渐减小,直至达到终压、终量,持续稳定一段时间后结束注浆,使裂隙充填饱满、脱水、密实、硬化[14]。

3.3 帷幕注浆效果检验

3.3.1 钻孔压水试验

根据注浆孔布置及注浆情况,对注浆量较大的区域及注浆孔扩散治理可能存在问题的区域施工了检查孔,并对其进行了压水试验[15]。

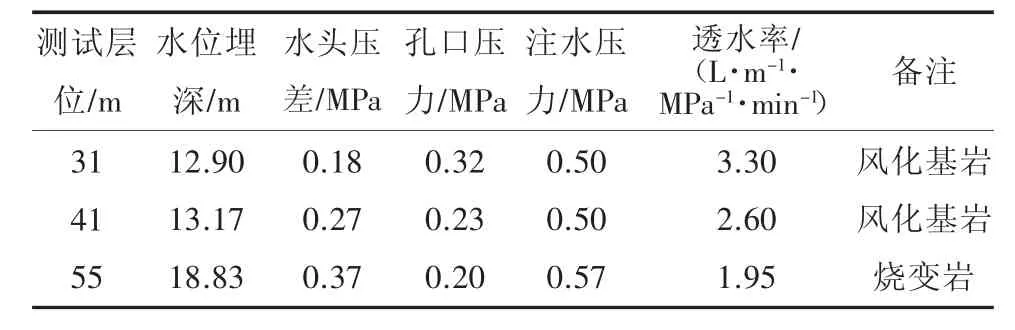

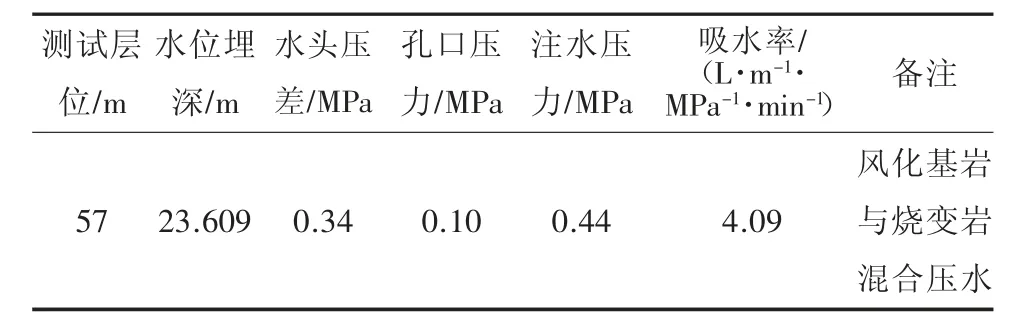

JC1 检查孔位于Z1-12 和Z2-12 注浆孔中间位置,由于该段注浆量较大,为了检查注浆效果在该位置设置检查孔,该孔18 m 见基岩,47.1 m 处开始漏水,至58 m 处见煤。JC1 压水试验成果表见表1。

表1 JC1 压水试验成果表

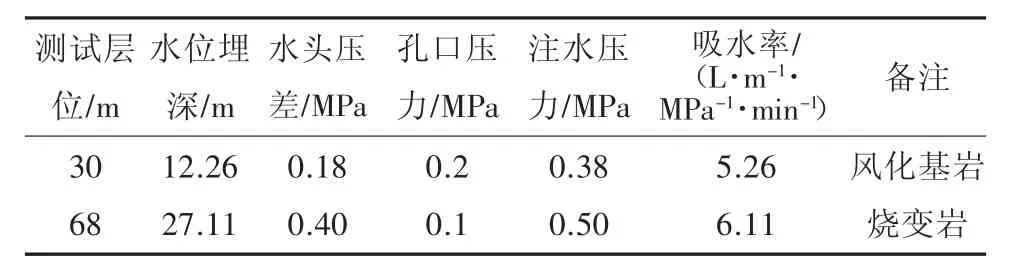

JC2 检查孔位于Z1-24 和Z2-24 注浆孔中间位置,该段在对Z2-24 钻孔进行注浆时串浆至东端帮1131 平台边帮,串浆距离达到了43.60 m,说明该处裂隙相对发育,因此在注浆结束后有必要对该段布置检查孔检查注浆效果。JC2 钻孔19 m 见基岩,全程返水,JC2 压水试验成果表见表2。

表2 JC2 压水试验成果表

JC3 检查孔位于帷幕墙收口位置Z1-34 钻孔附近,主要针对帷幕墙收口位置进行注浆效果检查。JC3 钻孔19m 见基岩,全程返水,JC3 简易压水试验成果表见表3。

表3 JC3 简易压水试验成果表

3.3.2 水位变化情况

注浆施工前在设计帷幕墙外侧施工6 个水位监测孔,内侧施工2 个水位监测孔,并对帷幕墙内外侧水位变化情况进行了高密度、连续的水位观测[16]。根据注浆施工前后水位监测孔水位变化情况可知,SW8 水位最高为1 140.415 m,其次为SW7 水位标高为1 135.077 m,SW6、SW4、ZSY1 和BK5 水位标高均稳定在1 134.40 m 左右。

施工结束后,帷幕墙内侧水文监测孔SW9 水位相较于成孔时水位下降了3.08 m,水文监测孔SW10 水位相较于成孔时水位下降了0.26 m,SW10水文监测孔较SW9 水文监测孔下降幅度小是因为SW10 钻孔成孔时间较近,水位下降历时时间短。帷幕墙墙体内SW9 钻孔水位标高约为1 134.62 m,对应帷幕墙墙体外SW8 钻孔水位标高为1 140.415 m,SW9 钻孔水位低于SW8 钻孔水位5.80 m;帷幕墙墙体内SW10 钻孔水位标高约为1 130.95 m,对应帷幕墙墙体外SW7 钻孔水位标高为1 135.077 m,SW10 钻孔水位低于SW7 钻孔水位4.13 m。根据帷幕墙外侧水文监测孔和墙内水文监测孔水位数据分析可知,本次治理范围已形成连续帷幕墙,治理效果显著。

3.3.3 出水量变化情况

治理范围内1 142 m 水平岩土交界面存在零星出水点,注浆前1142 平盘岩土交界面平均抽排水量为24 m3/h;注浆结束后1142 平盘岩土交界面水量为17.71 m3/h;注浆前后1142 平盘岩土交界面平均抽排水量减少6.29 m3/h,平均水量减少26.21%。

治理范围内1131 平台东端帮上存在3 处出水点,出水点分散水量较小,经治理后基本不再零星出水且下方水沟中以往积水已干涸。

根据采坑抽排水情况统计数据可知,帷幕注浆施工前东坑平均排水量为461.19 m3/h。注浆施工完毕后排水量已降至329.38 m3/h,水量衰减明显。

4 结语

1)经过物探、钻探勘查确定了烧变岩富水性,划分出烧变岩富水区,明确了矿坑充水条件,主要充水水源,为工程治理提供了可靠的地质资料。

2)采用黏土-水泥复合浆液构建的帷幕墙不仅节省了大量注浆成本,而且黏土-水泥浆凝固以后形成类似胶体的物质,具有很强的可塑性,大大提高了帷幕墙的持久性、抗震性。

3)本次帷幕治理位置选择在烧变岩边界附近,有利于浆液的扩散,确保帷幕墙构建的连续性和完整性,从而使帷幕墙的抗渗性、耐久性和可靠性程度大大提高。

4)帷幕墙钻孔布局孔间距10 m,排距4 m,在注浆时发生多次串浆,说明设计的浆液扩散半径是足够的,注浆孔之间已完全被浆液充填。治理后东端帮上出水点已明显减少,只有零星少量出水点,采坑水量由461.19 m3/h 降至329.38 m3/h,水量衰减明显。