皮带机尾部驱动力自动调节装置设计及应用分析

姚 旭

(晋能控股煤业集团雁崖煤业有限公司,山西大同037003)

皮带运输机是一种利用滚筒和皮带的连续摩擦驱动实现快速稳定运输货物的机械,是煤矿运输中普遍采用的一种运输设备。当前,皮带输送机在使用中常常出现打滑、跑偏等情况,造成运输系统的中断,一旦出现这种情况,必须立即停止运转,否则会对整个运输体系的安全运行造成威胁。带式输送机出现打滑现象后,会造成物料的过量堆积,当堆积数量超过一定的阈值,就会对皮带造成磨损,甚至使电动机发热、烧毁,影响企业的生产效率,造成经济损失。造成打滑的主要因素是:皮带超载、胶带张紧力不够、传动滚筒胶带磨损、滚筒破损、落料部位大量堵塞等。晋能煤业集团公司下属煤矿反映,皮带运输车在长途运输中经常发生打滑现象,其原因是拖车的出力比回程皮带的总阻力小,由此导致滚筒和胶带的间歇性打滑,打滑将导致传动滚筒包胶的磨损,使皮带打滑现象进一步加剧。本文在查阅了国内外相关资料后,提出了解决拖尾及皮带打滑的技术措施,即采用牵引力传感器检测其张力,并根据其张力进行张紧度的实时调整,以避免打滑现象的出现。但是,该技术在调节皮带时会有一些时间延迟,特别是在拉力调整达到预期效果前,长距离输送时会出现打滑现象,依然会损坏尾滚筒和胶带。

针对以上技术问题,研制一种用于皮带输送机的拉力测量调整机构,使其能够对后部的驱动力进行自动调整,以保证其在一定程度上达到返程时的拖曳阻力。同时保证了后滚筒在各种工作条件下的起动和运转都不会发生打滑。

1 尾部驱动力自动调节装置组成及工作原理

对滚筒和胶条间的滑动进行了研究和分析发现,造成这种打滑的主要是由于皮带在回路中的运转阻力变大,没有能适时地减小皮带输送机的后部电机的速度,从而提高了后部的驱动力。导致皮带运输机的后轴传动滚筒的驱动力比回路皮带的传动要小,使滚筒和皮带间产生滑动。为了解决这种情况,本文提出了在皮带运输机的后端安装一种张紧度检测调整机构,通过对皮带的拉力进行即时监测,并依据预设拉力范围,实现了对电动机速度的实时调整。通过对皮带输送机的后部驱动力进行调整,达到速度、张力双闭环的控制,可降低皮带输送机的皮带发生滑动现象,延长滚筒和皮带的使用年限。

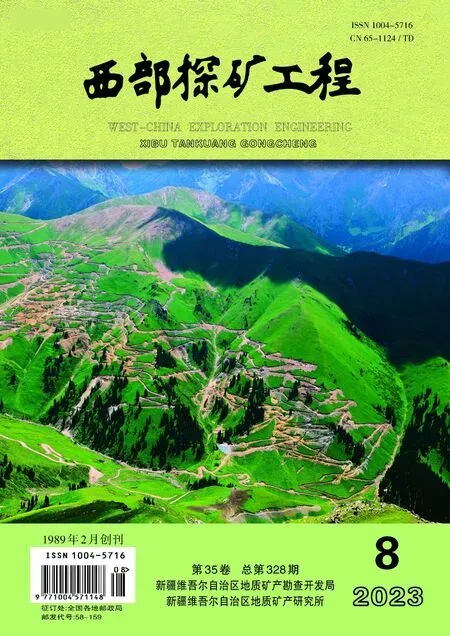

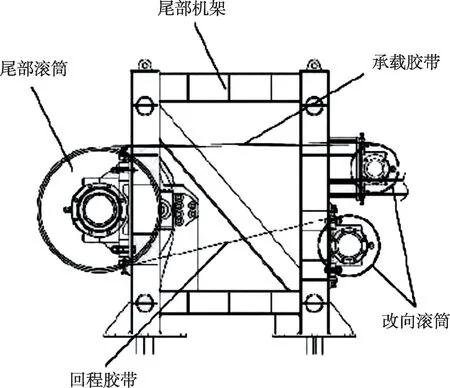

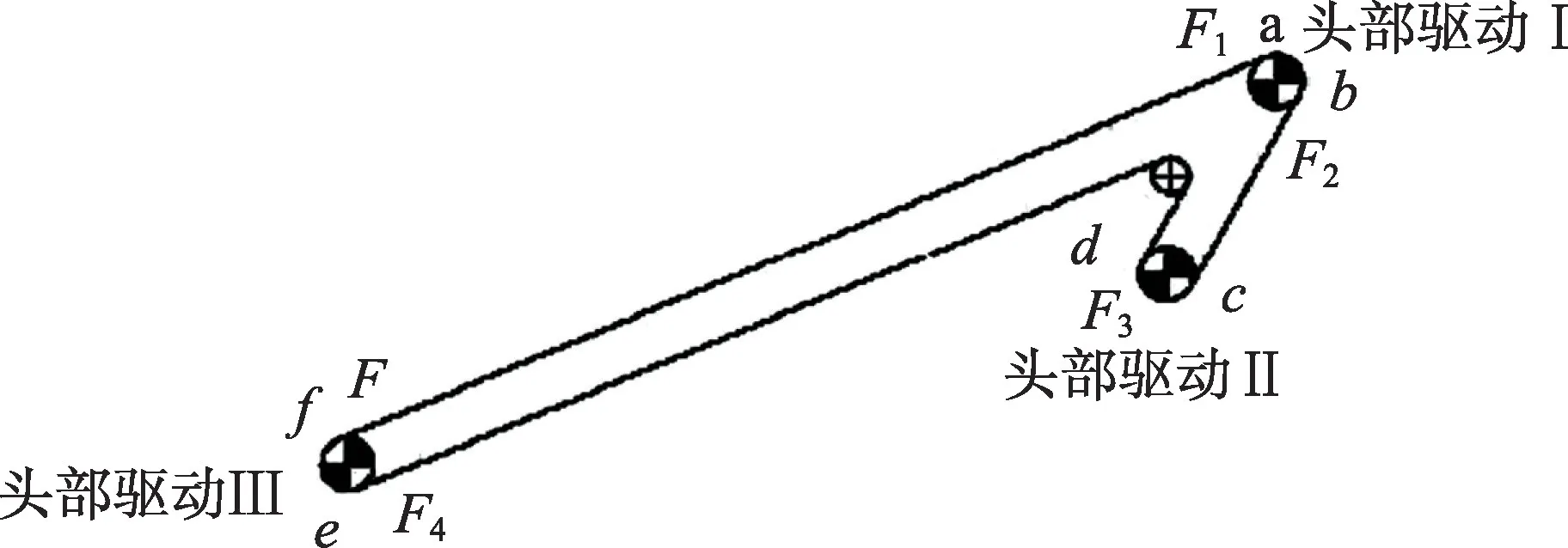

皮带运输机的尾端驱动力自动调整机构主要包括:张紧和监控、反馈控制两部分。拉伸探测设备是一种安装在普通皮带传送机(见图1)的后滚筒和上调整滚筒之间的传送带,并且被固定在尾箱上(见图2),由此可以对皮带传送带在工作期间的传送带的拉力进行实时监控,使控制系统能够更好地对传动滚筒的旋转速度进行更精确的控制,然后对皮带运输机的驱动力进行了控制。

图1 普通带式输送机尾部结构

图2 加装张力检测装置的带式输送机尾部结构

该监视与反馈馈控制由控制器、变频器、编码器及压力传感器等组成。利用压力传感器,实现皮带张紧力的实时检测,并将采集到的压力数据信号向该控制器发送,并根据所设置的驱动滚筒速度和压力传感器的探测值之间的关系,进行电机速度的调节,从而实现对皮带运行速度的控制。在该控制系统中,增加了编码装置,可以实现速度、张力的闭环调节。

在拉力不足时,卷筒、皮带会发生明显的打滑现象,控制器在接收到压力信号时,会降低变频电流,进一步降低了驱动马达的转速,降低了尾轴传动滚筒的空转,防止滚筒与皮带出现无效摩擦,避免了滚筒和皮带的损坏,提高了滚筒和皮带的使用年限。在张力逐渐增加的情况下,在收到压力信号后,会增加变频电流,进而增加电动机的转速,从而达到与张力相匹配的目的。

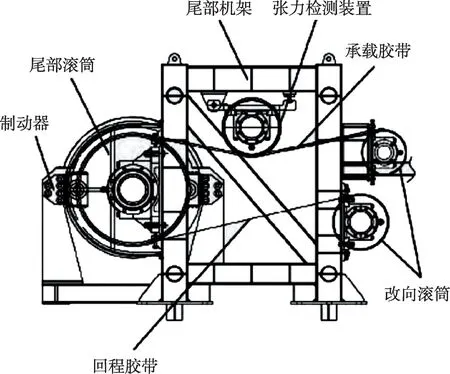

2 张紧检测装置的结构设计

本论文研制的张紧测试设备,主要由安装座、压力杆、安装架组成。图3介绍了张力检测装置的结构,关键部件为张力检测滚筒和压力传感器。张力检测滚筒与支架相连,支架与压力杆连接。压力连杆的一端铰链连接在铰链支座上(铰链固定在尾箱的顶端)上,压力连杆的另外一端与压力传感器(压力传感器被固定在尾箱的顶部)相配合。

图3 张力检测装置结构

本发明的张力检测设备是在常规皮带运输机的后座上安装的,其输送带在转向滚筒、张力检测滚筒和后轮驱动滚筒之间,能够对皮带输送带在运转期间的张力进行更准确的实时检测。

3 自动调节尾部驱动装置控制系统模型

3.1 尾部驱动装置控制模型

以DTL120 皮带运输机为例(见图4),它是一种三驱动模式(头双驱动,尾部单驱动)。

图4 DTL120带式输送机的三滚筒驱动关系

通过对尾轴Ⅲ段的受力分析,参考《DTⅡ(A)型带式输送机设计手册》,为了保证带式运输机的正常工作,对尾轴的应力进行了研究,发现在实际操作中,皮带的张紧力符合下列要求:

式中:F、F4——皮带运输车后部f和e的张紧力;

FU——皮带运输机后部传动Ⅲ上传动滚筒对胶条的外周驱动力;

μ——传动滚筒与胶带之间的摩擦因数;

φ——胶带在驱动滚筒上的围包角。

皮带运输车的传动滚筒轴动力计算:

式中:ν——胶带输送速度;

P——电机功率;

η——传动效率;

η′——电压降系数,一般取0.90~0.95;

η″——多电机驱动不平衡系数,一般取0.90~0.95。

DTL120 带式输送机是三滚筒驱动,选用功率为500kW的变频式永磁电机,传输效率η为1,电压降系数η′取0.93,多电机驱动不平衡系数η″取0.92。本文将摩擦系数的值定为0.35,DTL120 型皮带运输机尾轴Ⅲ转鼓的围包角φ为205°,则欧拉系数eμφ取值为3.5。通过对上述公式(1)和(2)进行联立,可以得到压力传感器检测结果和电机转速之间的对应关系n(P),其关系式如下:

3.2 自动调节控制算法

首先,要按照矿山的实际需要,对皮带运输机进行总体设计,并对其关键尺寸进行计算,根据计算的数据进行控制模式的确定。压力传感器安装在张紧测试仪上,对当前皮带输送机的压力进行实时测量,从而得出传动系统的输出速度。其次,为防止实时变化的运煤量造成电动机的实时速度调节,建立了一个用于预测的尾端传动系统的转速数据模型,并与预测模型的预测值相比较,并给出了一个稳定的转速。

4 系统运行效果及分析

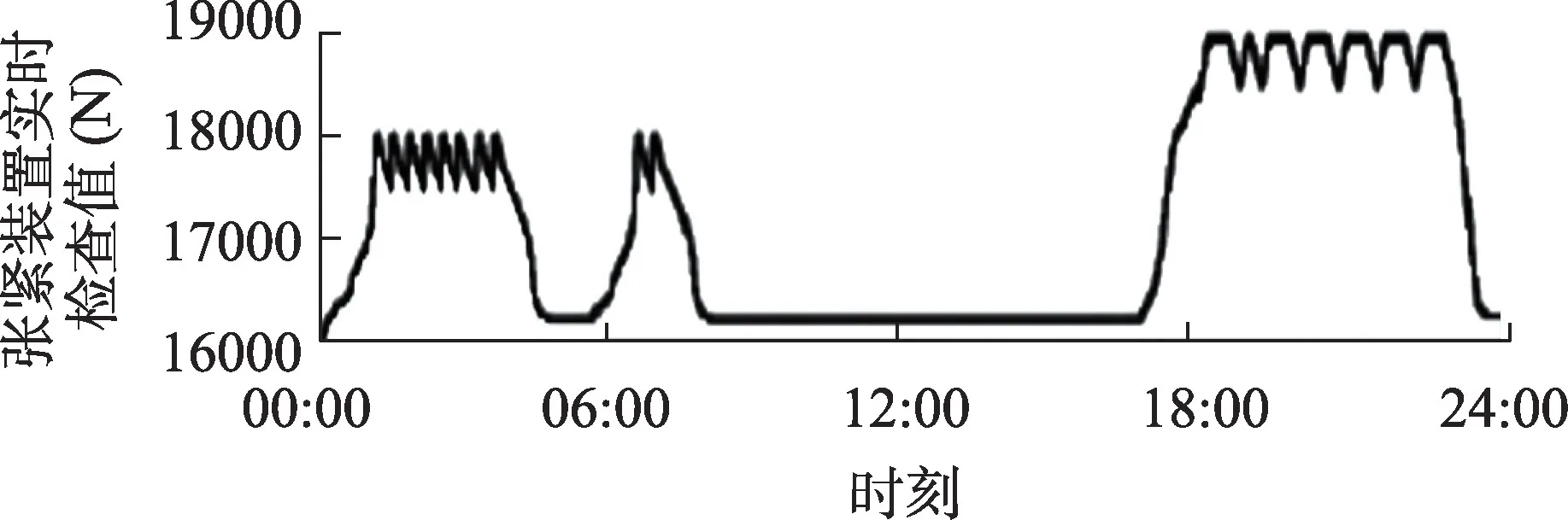

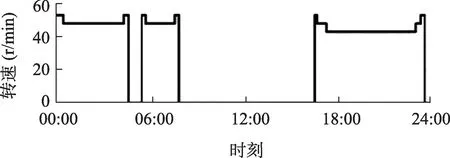

晋能煤炭集团公司矿井已投入使用装有尾部驱动力自动调节装置的带式输送机。为进一步检验这种自控系统的精确性、反馈调节的及时性和效率,对矿井中带式输送机的相关数据进行了长期的采集与分析。本文对从2022 年6 月9 日0:00 到24:00 之间的尾端自动调节装置所得到的数据进行仿真,其结果在图5、图6和图7中显示。

图5 张紧装置的压力传感器实时监测值

图6 尾部驱动处胶带远行过程中实时张紧力模拟图

图7 尾部驱动电机转速监测值

根据图5、图6的分析,可以看出,在尾端传动胶带上的张力与压力传感器的监控数值呈线性关系,能够精确地、即时地测量皮带的张紧力,使电机的速度得到更好的调节。通过与图7的比较和分析,皮带运输车的后轴传动电机的速度是按照皮带在后轮驱动力的张紧力实时改变而调整的,而且可以在一个特定的时间内调整电机的速度,保证皮带运输车的工作稳定和效率。

5 结语

通过对皮带输送机滑行的原因进行了分析,通过对匹配电动机的转速与实际运煤量关系的研究,提出了一种由张力探测和监控反馈控制组成的自动尾轴驱动机构。本论文研制的张紧测试系统,适合于各种皮带运输机的尾端传动机构,能对皮带的拉力进行实时监测,并根据预设的张力范围和预设的张力区间,对电机的速度进行实时调整,从而实现对电机的速度和对尾端的驱动力的调整。保证了后部驱动功率与回程胶带的运转阻力相等,从而更好地保证皮带输送机的工作稳定和效率。本论文所研制的皮带输送机的尾端驱动自动调整机构,可以实现皮带输送机的速度、张力双闭环控制,降低系统的失效,保证其在任意运转状态下不发生打滑,提高了滚筒和皮带的使用年限,对减少企业的运营成本具有重要的意义。