污泥热解气化可燃气焚烧烟气处理工艺关键技术探讨

赵浩,王雷,廉珂,李萧宁

(中铁水务集团有限公司,陕西西安 712000)

污泥作为污水处理的末端产物,产生量随着污水量的增加也不断增加,污泥中有机质含量达到45%~60%,干基热值通常为10 464.63 ~12 557.56 kJ/kg,可作为燃料回收其中热量。在众多的污泥处置工艺中,污泥热解气化技术是一种减量化显著、无害化彻底的技术,已成功应用在多个大型污泥处置项目。本文通过探讨,总结出一条适用于污泥热解气化可燃气焚烧烟气处理的工艺线路,并给出技术关键点及应对措施。

1 污泥热解气化技术简介

污泥热解气化技术是利用污泥中的有机质在高温贫氧条件下裂解的性质,将干化污泥投入密闭蓄热气化炉内,在900 ~1 100 ℃的高温贫氧气化环境,使污泥中的有机成分裂解挥发,转化为以CO、H2为主的可燃气体,污泥中的无机物以残渣形式排出。

污泥从气化炉上端进料,从底部不断出渣,污泥从上端不断向下移动,温度不断升高,依次经过烘干、干馏、气化、燃烧等阶段。气化过程中从气化炉底部通入空气和蒸汽作为气化剂,自下而上穿过半焦状污泥进行燃烧,温度控制在900~1 100 ℃,氧气被消耗,保证燃烧段以上氧含量控制在0.1%以下。燃烧段产生的900 ℃以上的高温热气与自上往下移动的污泥接触并发生贫氧裂解反应,产生可燃气。

可燃气通常需要利用热风炉和余热锅炉进行热量回收,可燃气燃烧后产生的烟气中含有SO2、NOx、CO、HCl、颗粒物、重金属、二噁英等污染物,需对烟气进行处理后才能排放。

2 常规污泥泥质及热解烟气成分

2.1 污泥泥质

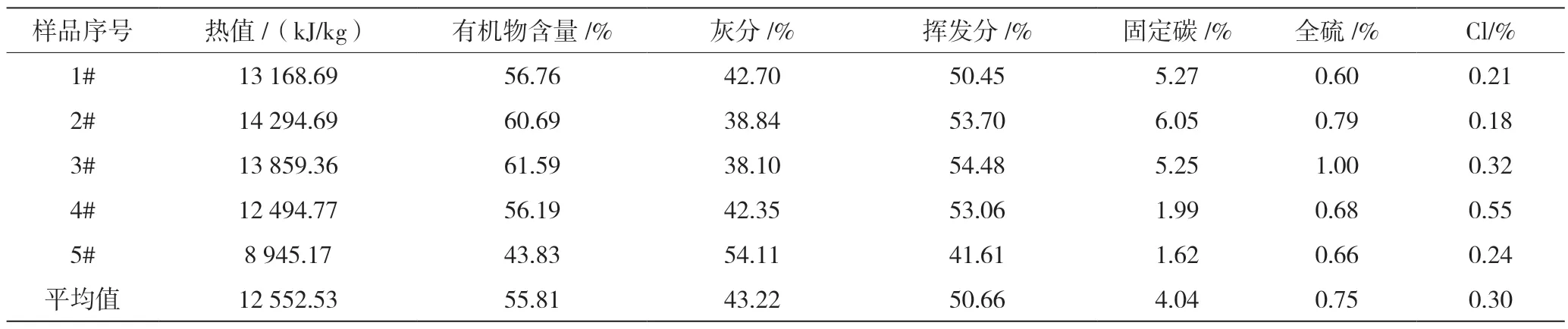

污水厂污泥泥质决定了热解气化后烟气的主要成分。某污泥热解气化项目服务范围内污水厂污泥工业分析见表1。

表1 污水厂污泥工业分析

2.2 热解气化焚烧烟气成分

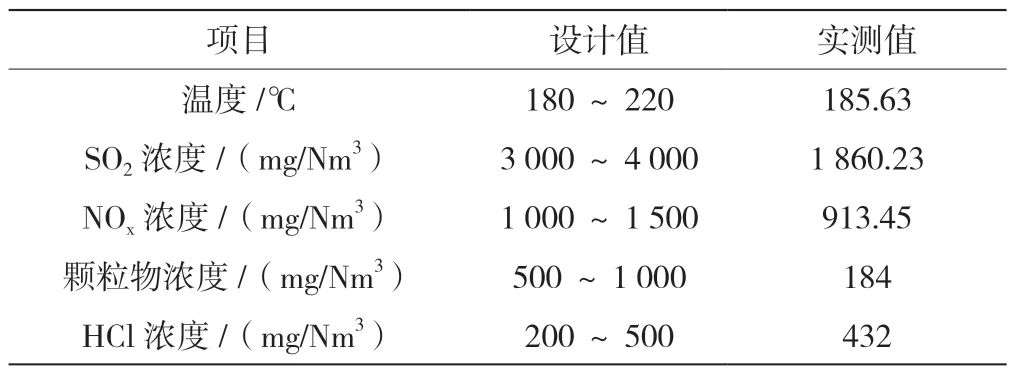

热解气化可燃气焚烧烟气中SO2和HCl 含量与污泥中的全硫含量、Cl 含量、热风炉运行条件、湍流强度以及烟气停留时间等因素有关,烟气中NOx来源于污泥中的燃料型氮氧化物和燃烧过程中的热力型氮氧化物。某污泥热解气化项目入口烟气中的主要污染物浓度设计值及实测值见表2。

表2 入口烟气中各污染物浓度

2.3 烟气排放标准

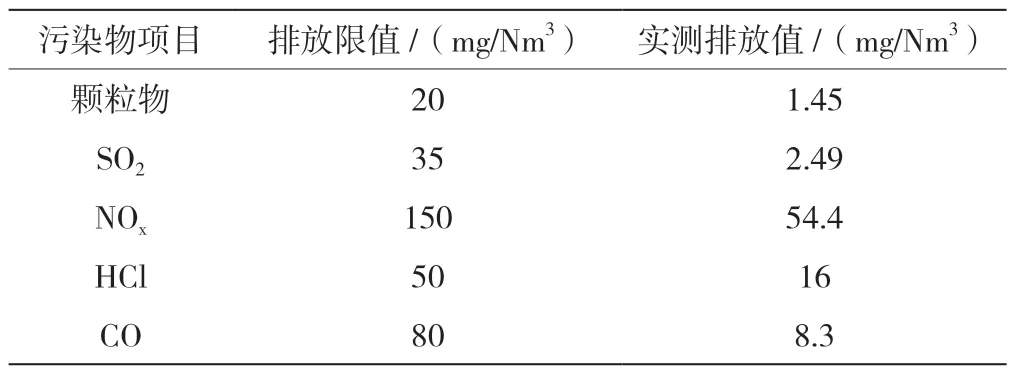

烟气按《锅炉大气污染物排放标准》(DB61/1226—2018)4.3.4 项下“生物质锅炉”中“其他地区”标准值执行,重金属排放参照《生活垃圾焚烧污染控制标准》(GB 18485—2014)及其修改单要求。具体标准限值及实测值见表3。

表3 污染物排放标准限值及实测值

3 烟气处理工艺

该项目烟气处理主要的主要对象是NOx、SO2、HCl、HF、颗粒物、重金属和二噁英。颗粒物去除效率98%以上,氮氧化物去除效率90%以上,二氧化硫去除效率99.2%以上,对各项污染物去除效率要求较高,属超低排放。

3.1 重金属吸附及除尘工艺

重金属以固态、液态和气态的形式进入除尘器,当烟气冷却时,气态部分转化为可捕集的固态或液态微粒,通过向烟道内喷射活性炭粉末,活性炭与烟气充分混合、接触,吸附烟气中的重金属微粒和二噁英。除尘通常可选电除尘和布袋除尘,或将两者联用。布袋除尘器对1 μm 以上粉尘的去除效率可超过99%,通过布袋除尘器过滤后,吸附饱和的活性炭以飞灰形式排出[1]。推荐采用布袋除尘器,在完全满足排放要求的前提下,可减少设备投资和运行维护成本。

原烟气按照设计流速进入布袋除尘器各腔室后,由于空间变大,烟气流速降低,比重较大的颗粒物受重力作用发生沉降,其余粉尘被滤袋过滤。颗粒物在布袋表面不断累积,布袋孔隙被堵塞,布袋内外两侧压差逐渐升高,当阻力增大到设定值时,启动清灰系统,粉尘自然脱落后落入灰斗。滤袋的制作工艺和性能参数对除尘器的去除效率和使用寿命有较大影响,滤袋应采用分层针纺工艺,底部采用三层包边缝制,无毛边裸露,加强环布,拼接处重叠搭接宽度不小于10 mm,提高袋底强度和抗冲刷能力。运行允许烟气温度180 ~220 ℃,耐高温能力为240 ℃(30 min 以上),滤袋材质应选100% PTFE 基布+100% PTFE 覆膜,克重不低于550 g/m2[2]。

布袋除尘器投入使用前需预涂灰,预涂灰对布袋除尘器初期的运行至关重要。预涂灰是在成品布袋使用前增加助滤剂,使涂层均匀覆盖在布袋滤料表面,预涂层处理后能够维持布袋在过滤油烟污染、腐蚀性气体或颗粒物时不产生糊袋或腐蚀,可延长布袋及除尘器本体的使用寿命。涂灰完成后要对涂灰情况进行抽检,抽检比例不低于5%,以观察不到滤袋原外表面、积灰厚度为2 ~3mm 为涂灰效果良好的标准[3]。

3.2 脱硫工艺

烟气中的酸性气体包括SO2、HCl、HF 等,脱酸常用石灰石-石膏法和钠法,钠法产生的脱酸废水量大,且离子浓度较高,对采用生化法的废水处理环节中使用的微生物影响较大,影响出水水质。因此,脱酸推荐采用石灰石-石膏法工艺。

SO2通过石灰石浆液的吸收在吸收塔内进行脱硫氧化反应,最终生成石膏排出,其他的SO3、HCl 和HF 也被完全去除,脱硫效率≥99.2%。石灰石-石膏法仅设一座吸收塔即可满足脱硫效率要求,节省投资,减少占地,运行成本较其他工艺低。

3.2.1 石灰石-石膏法脱硫原理

吸收塔自下而上分为三个主要的功能区:氧化结晶区用于石灰溶解及亚硫酸钙的氧化,吸收区用于吸收烟气中的酸性污染物及飞灰等物质,除尘除雾装置区通过除尘除雾装置及其冲洗水装置去除雾滴。

(1)SO2与浆液中CaCO3发生反应,生成亚硫酸钙:

(2)氧和亚硫酸氢根反应,部分亚硫酸钙转化成石膏:

(3)吸收塔浆池中剩余的亚硫酸钙通过由氧化风机鼓入的空气发生氧化反应,生成硫酸钙:

(4)SO3、HCl 和HF 与CaCO3反应生成石膏和CaCl2、CaF2:

3.2.2 工艺要点

脱硫塔前设置烟气换热器(GGH),将原烟气和净烟气换热,设计原烟气温度由180 ℃降至130 ℃,净烟气温度由55 ℃升至105 ℃,可减少脱硫塔内蒸发量,维持塔内水平衡,另外可降低脱硝烟气升温的天然气耗量,降低运营成本。通常GGH 选用2205 不锈钢材质,防止烟气中的酸性物质引起腐蚀;发生腐蚀后,原烟气会泄露至净烟气中,造成SO2超标。此环节为污泥热解气化焚烧烟气脱硫技术的关键。

(1)烟气中含有部分SO3,含SO3的烟气温度在达到露点时,会凝结生成液体硫酸,对设备及管道的腐蚀性强[3]。根据实测数据,烟气中SO3含量为SO2的0.5%~2.0%,运行时要严格控制原烟气的温度,运行温度要远离烟气酸漏点,避免烟道和换热器腐蚀泄露。

(2)污泥脱水时加入FeCl3进行泥质调理,污泥焚烧过程中90%氯元素转移到烟气中,烟气中的HCl一部分被飞灰吸附,一部分沿途凝结[4]。2205 不锈钢材质对H2SO4有很强的耐蚀性能,但2205 不锈钢材质对HCl 的抗腐蚀性能较差[5]。试验证明,2205 不锈钢在10%的H2SO4溶液中浸泡时,没有发生任何腐蚀,但在10%的HCl 溶液中浸泡时,腐蚀相当严重。因此,污泥热解气化可燃气焚烧过程中产生的HCl 含量较高,在GGH 材质选择时应充分考虑HCl 腐蚀,应选用聚四氟乙烯烟气换热器(PTFE-GGH)。

3.3 脱硝工艺

污泥热解气化可燃气焚烧烟气脱硝采用SNCR+SCR 工艺,出口NOx浓度≤150 mg/Nm3。

3.3.1 SNCR+SCR 工艺脱硝原理

(1)SNCR 主要在850 ~1 050 ℃环境下,氨水溶液经过空气雾化后,以雾状喷入余热锅炉内,与烟气中的NOx发生氧化还原反应,从而达到脱硝目的。SNCR脱硝效率约为50%,NOx浓度降低至750 mg/Nm3,原理如下:

(2)未完全脱除NOx的烟气进入SCR 脱硝系统,氨水经氨水蒸发器通过喷氨格栅喷入烟道,在催化剂的作用下,与NOx进一步反应,从而达到进一步脱硝的效果。SCR 脱硝效率约为80%,出口NOx浓度降低至150 mg/Nm3,保证出口达到高脱硝效率。反应原理如下:

3.3.2 工艺要点

SCR 反应的最佳温度为200 ~450 ℃,由于脱硝系统布置于脱硫系统之后,脱硫出口烟气经换热后温度约为105 ℃,因此脱硝系统需设置烟气GGH 换热器,利用脱硝出口烟气热量将脱硝入口烟温提高至175 ℃,同时脱硝出口烟温由220 ℃降低至150 ℃左右。烟气再通过补燃加热达到220 ℃的脱硝烟温,补燃采用天然气作为燃料。此处设置烟气GGH 换热器可最大程度利用系统中的热量,做到热量回收,降低外部输入热量。脱硝烟气GGH 因已去除烟气中的腐蚀性气体,可采用2205不锈钢或ND钢材质的换热器,提高换热效率。

由于排放标准较高,采用SNCR+SCR 工艺可以保证NOx达标排放,确保生产稳定。

4 结语

(1)污泥热解气化可燃气焚烧烟气中二氧化硫、氮氧化物含量较高,排放标准执行生物质锅炉相关标准,属超低排放,推荐采用SNCR(氨水)+活性炭喷射+布袋除尘(含飞灰螯合)+脱硫板式换热器(GGH)+湿法脱硫(钙法)+脱硝板式换热器(GGH)+烟气补燃升温+SCR(氨水)+引风机+烟囱排放工艺,颗粒物去除效率≥98%,氮氧化物去除效率≥90%,二氧化硫去除效率≥99.2%,重金属、二噁英完全满足排放要求。

(2)由于污泥中氯元素含量较高,污泥经热解气化后90%氯元素转化到烟气中,对碳钢、2205 不锈钢等金属材质腐蚀性较大。在设计时,要避免烟气出现流体死区;在安装时,要合理选择保温材料、确定保温厚度;在工艺运行时,要控制烟气温度,远离酸露点,留有一定余量;脱硫前的烟气换热器采用聚四氟乙烯烟气换热器(PTFE-GGH)。

(3)在污泥热解气化可燃气焚烧烟气处理工艺设计时,在脱硫、脱硝系统中应充分考虑系统内能量回收,降低外部输入能量耗量,从而降低污泥处置的运行成本。