冻结加固技术在徐州市区沈场立交泵站扩建工程中的应用

牛冬春,夏晓娟,刘 肖

(1.徐州市水利工程建设管理中心,江苏徐州 221000;2.徐州市水利工程运行管理中心,江苏徐州 221000)

徐州市区沈场立交泵站扩建工程为2023 年度积水点治理工程,在泵站进水管基坑施工中,首次采用了冻结加固技术。冻结加固技术是利用人工制冷的方法,将低温冷煤送入地层,把需要开挖的地层土体冻结成封闭的连续冻土墙,以抵抗土压力并隔绝地下水的一种地层加固方法。冻结加固技术适应性强、强度高、隔水性好、复原性高,已成为加固土体、处理地下水的主要方法。本文将以徐州市区沈场立交泵站扩建工程为例,通过冻结设计、观测冻结帷幕厚度、冻胀融沉控制和监测分析总结分析冻结加固技术在城市排水工程中的应用情况。对工程中可能出现的问题,如冻结孔施工过程中塌孔、冻结管渗漏等提出应对措施。

1 工程概况

沈场立交泵站始建于1986 年、2003 年、2015 年分别进行了改造提升,安装潜污泵3台套,总设计流量0.6 m3/s。从近几年运行效果及排查情况看,泵站存在进水管塌陷错节、排涝能力不足等问题。本次扩建工程主要通过改造地道收水篦子、泵站进水管、泵站扩容(1.64 m3/s)、新建压力出水管、地道内现有管道清淤等提高泵站收水、排水能力,解决沈场立交积水问题。其中,沈场立交泵站进水管施工主要内容为将塌陷的泵站进水管挖除重新埋设DN1500 钢管接入泵站,钢管与现状箱涵通过扇形衔接井进行连接,进水管基础采用压密注浆加固基础,钢管采用钢筋混凝土包封。

进水管基坑开挖东西向长度10.2 m,南北向长度7~15 m,基坑开挖深度8.95 m。进水管施工范围内地层从上至下为:①粉土,②粉土夹黏土层,③淤泥质粉质黏土,④粉质黏土,④-1 粉土,④粉质黏土,⑤粉砂。主要含水层为第①、②层粉土和⑤层粉砂,结构松散,透水性中等,富水性较好。

因地层以粉土、粉砂土为主,且泵站靠近陇海铁路及徐州地铁2 号线,为确保开挖过程中土体稳定,减少对铁路及地铁的扰动,经设计及专家论证,采用冷冻法加固。

2 冻结方案设计

2.1 冻结加固设备选型

(1)冻结管、测温管和供液管规格:冻结管选用Φ108×8 mm 20#低碳钢无缝钢管,供液管选用Φ48×3.0 mm 钢管,测温管选用Φ108×8 mm 20#低碳钢无缝钢管。

(2)打钻设备选型:钻机选用MD-135A 型钻机2台,泥浆泵选用BW-250型1台。

(3)冻结站制冷设备选型:制冷设备选型需对具体的需冷量进行计算[1],需冷量计算公式为

式中:Q需为需冷量;d为冻结管直径,d=0.108 m;H为冻结管长度,Φ108冻结区总长度取1 900 m;K冻结管的散热系数,取250 kcal/(m2·h)。经计算,Q需为16.1×104kcal/h。

因冻结站距离冻结区约25 m,所以冻结管冷量损失忽略不计。按照设计要求,选用TSLC100.1BFD螺杆机组2台(设计工况制冷量12.9×104kcal/h),满足制冷需求。结合工程具体情况,最终选择的施工设备型号和数量详见表1。

表1 冻结加固施工设备

2.2 冻结孔布置方案

(1)冻土强度的设计指标为:抗压不小于3.6 MPa,抗折1.8 MPa,抗剪1.5 MPa(-10 ℃);冻结帷幕设计指标为:冻结壁厚度东西侧为2.5 m,南北侧为2.0 m,冻结深度11.3 m。

(2)根据冻结帷幕设计及构筑物的结构[2],东西侧冻结孔为垂直孔,南北侧为斜孔,两种角度布置在开挖范围的四周。倾斜冻结孔54个,垂直冻结孔66个,双排布置,排间距0.9 m,孔间距0.9 m,倾斜孔与水平地面夹角64.2°。在四周薄弱处布置8 个测温孔以监测冻结壁厚度、冻结壁平均温度、开挖区附近地层冻结情况。可根据现场情况调整测温孔数量、位置和角度[3]。冻结施工参数及平面布置详见表2。

表2 冻结施工参数汇总

2.3 冻结孔施工

(1)跟管钻进施工工艺。冻结管即为钻杆,采用MD-135A钻机将冻结管钻入地层指定位置。

(2)冻结孔施工工序。冻结孔测量定位,钻机安装和找正,按设计角度和深度打设,斜侧测深和试压,下放供液管。

(3)钻孔质量控制。钻孔的单孔偏斜应控制在150 mm 以内(成孔终孔间距不大于1.3 m),否则应补孔;冻结孔有效深度应不小于设计深度;冻结管长度和偏斜合格后需进行打压试漏,压力控制在不低于0.8 MPa,前30 min 压力损失小于0.05 MPa,后15 min压力稳定无变化者为试压合格[4]。试压不合格的,可拔出冻结管进行重新钻孔,或下套管进行处理。

3 冻胀与融沉控制

3.1 冻结卸压

土体冻结过程中会产生一定的冻胀压力,为减小冻结施工对构筑物的影响,基坑内冻结壁附近未冻土中两侧各布设了2 个卸压孔,采用钢管制作成花管形式,当冻胀压力超过地层原始压力0.2 MPa时,通过释放泥水卸压消散冻胀力,可有效释放冻胀压力。

3.2 融沉注浆

冻土融化后地面标高可能略低于原始地面标高,为减少融沉量,当停止冻结后地面单日沉降大于0.5 mm 或累计沉降大于1 mm 时,需对冻结土层进行融沉注浆。注浆过程中应遵照“多点、少量、多次、均匀”的原则,并根据地面监测点沉降和解冻温度场的监测,适时调整注浆量和注浆时间间隔,确保沉降稳定[3]。

沈场立交泵站进水管工程融沉注浆主要采用单液水泥浆,辅助使用C-S双液浆,单液浆水泥等级强度为P.0 42.5 级,水灰比为1∶0.8~1∶1;双液浆水泥等级强度为P.0 42.5 级,水玻璃为35~42°Be,将配好的水泥浆液和水玻璃浆液按照1∶1 混合注入。注浆压力为0.3~0.5 MPa,注浆流量宜控制在15~20 L/min,注浆总量一般参照冻土融化体积的15%计算,单孔单次注浆量根据注浆压力控制,单孔单次注浆量不大于1 m3。融沉注浆是一个持续过程,依据监测数据而定,实测地层沉降一个月每半个月不大于0.5 mm,即可停止融沉补偿注浆。

4 冻结监测

为确保施工安全及冻结施工对周边环境影响最小化,项目进水管理人员自土方开挖施工起持续对冻结系统、地层以及周边环境进行监测,根据监测结果及时调整施工方案。

4.1 冻结监测内容

(1)冻结系统监测内容包括:冻结器去/回路盐水温度、冷却循环水进/出水温度、冷冻机吸/排气温度、清水泵/盐水泵工作压力及冷冻机吸/排气压力等。

(2)冻结帷幕监测,主要监测冻结帷幕温度场。

(3)周边环境监测内容包括:地表沉降(基坑周边20 m 范围内东南西北4 个方向)监测及周边建筑物(建筑物东侧及南侧)差异沉降监测。

4.2 冻结监测方法及频率

(1)冻结系统:制冷系统和盐水系统的工作压力,直接通过系统上安装的压力表量测,2~3 h量测1次。制冷系统和盐水系统的温度通过安装的温度计直接读取或用测温仪量测,2~3 h量测1次。

(2)冻结帷幕:在测温孔内安装康铜线热电偶,使用测温仪量测冻结帷幕温度。冻结帷幕帮壁温度使用高精度点温计或用精密水银温度计测量,监测频率每天1~3 次,当出现工作面温度过高等不利情况时,监测频率为2 h监测1次。

(3)周边环境监测:根据设计文件要求,本基坑为二级基坑。为保证围护结构及周边环境的安全,结合该工程的特点、现场情况及周边环境,主要监测内容有:基坑边坡顶部水平、垂直位移;基坑周边构筑物沉降水平。监测频次见表3。

表3 监测频次

4.3 监测数据及分析

4.3.1 冷冻系统

沈场立交泵站进水管工程冻结孔施工开始于2023 年3 月6 日,4 月6 日全部完成。冷冻机于4 月12 日开始正式运转,开机后温度迅速下降,4 月18日(冻结7 d)盐水温度去、回路温度达到-25 ℃以下,到4月26日(冻结15 d)盐水去路温度已达到-28 ℃以下,满足开挖要求[2]。后期盐水温度基本维持在-30 ℃左右,去回路温差为1 ℃,满足设计要求。

冷冻机吸/排气温度、清水泵/盐水泵工作压力及冷冻机吸/排气压力等均无异常情况发生。

4.3.2 冻结帷幕

根据施工资料及施工现场实际情况来看,冻土最慢发展速度为34.1 mm/d。以最慢发展速度到5月8日冻结27 d计算冻土发展半径r为920.7 mm,冻结帷幕量算的最薄有效厚度为2 508 mm,满足设计的大于2 500 mm要求,因此冻结帷幕厚度已满足设计要求[5]。

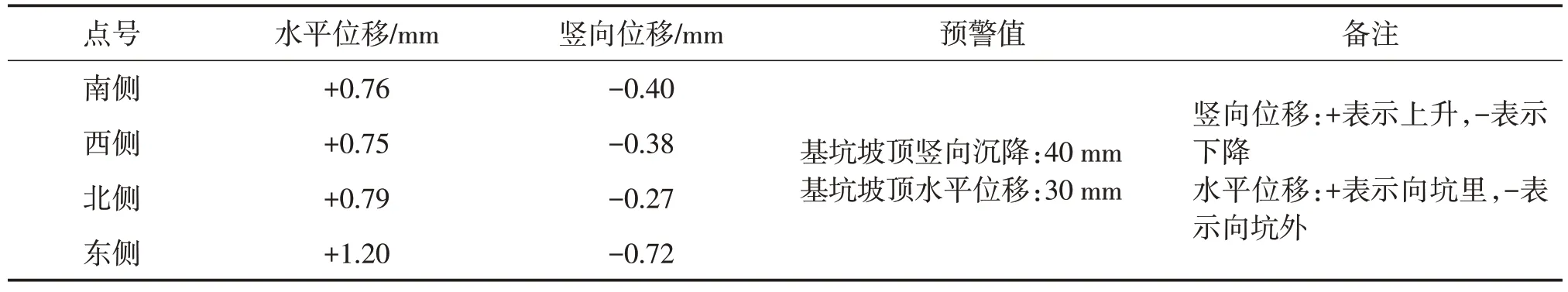

4.3.3 周边环境监测

根据现场实际监测情况,整个基坑施工过程中数据累计值都未超过报警值,数据稳定且未出现陡沉情况,见表4~5。

表4 基坑坡顶竖向位移及水平位移统计

表5 周边建筑物竖向位移及水平位移统计

由表4~5可知,基坑稳定性实测数据较为稳定,没有突发情况。

5 结论及建议

徐州市区沈场大沟立交泵站进水管基坑经过近90 d的冻结施工,顺利完成基坑开挖及进水钢管的施工,既保证了施工质量及进度,又确保了基坑及周边建筑物的安全,也未对临近铁路及地铁产生扰动。事实证明,当常规基坑开挖及支护方法对周边环境产生影响较大时,采用冻结加固技术是行之有效的,可在其他类似工程中推广应用。几点建议如下:

(1)根据需冷量选择合适的冻结加固设备及冻结施工方案,可以最大限度地发挥冻结效果。

(2)冻结管施工完成后,需进行打压试验。同时,需做好冻结管断裂及渗漏的应急处理。若出现断管或渗漏现象,及时关闭该管路的盐水供应,对漏出的盐水进行必要的处理,并在断管中下套管,尽快恢复冻结,以免影响前期冻结效果。

(3)冻结过程中,严格按照监测方案加强对冻结系统、周边建筑物及基坑进行监测,确保施工安全。