空间大功率热源两相温控系统设计与仿真

刘庆志,杨昌鹏,徐侃,赵欣

1.北京空间飞行器总体设计部,北京 100094

2.空间热控技术北京市重点实验室,北京 100094

1 引言

随着技术的发展和进步,越来越多的具有特殊功能的载荷进入空间应用领域。部分载荷具有功率总量大、功率密度高的特点,给温控设计带来很大的困难。例如,广泛应用于各种雷达中的速调管是一种基于速度调制原理将电子束动能转换为微波能量的微波真空电子设备。当速调管工作时,收集极的热功率可以达到数十千瓦,热流密度超过200W/cm2,对空间热控系统的温控能力提出了巨大的挑战[1-3]。

地面大功率热源通常采用单相水工质回路散热[4]。为适应空间应用领域,大功率热源往往需要进行小型化和轻量化改进设计,这使热源的散热问题更加凸出。如果仍然采用单相流体回路,回路大流量设计势必会带来巨大的质量和能耗代价。目前,其他能够满足空间实际工程应用的高效散热方式主要有:基于相变的流动沸腾换热(两相流体回路),两相喷雾冷却,两相射流冷却[5]。在换热能力都满足需求的情况下,采用喷雾冷却和射流冷却,系统体积较大,给空间应用带来不利影响。随着微加工技术的发展,结合微槽道的机械泵驱动两相流体回路技术具有热收集能力强、传热能力大、能耗小和质量轻等优点,在空间大热耗、高热流密度散热领域具有较好的应用前景。2011年发射的AMS02泵驱两相二氧化碳流体回路系统,是机械泵驱两相流体回路系统的首次在轨应用[6-8]。此后,空间用泵驱两相流体回路还被用于大型天线和深空探测任务的热控设计[9-11]。2016年,北京空间飞行器总体设计部研制的结合微槽道技术的泵驱两相氨流体回路首次搭载多功能飞船缩比返回舱进行了在轨飞行试验。受搭载航天器电源规模等条件限制,此次进行在轨试验的泵驱两相流体回路最大设计散热功率为500W,最大热流密度为500W/cm2,由于试验过程较短,实际完成了热流密度为271W/cm2的换热能力的验证[12]。在上述两相流体回路的空间应用中,热源一般为长期工作状态,且与系统热容量相比较,整体功率比较小,两相流体回路运行状态比较平稳。本文研究的热源周期性短时工作,总功率高达60kW,对两相系统冲击大,易出现不稳定现象。

在针对空间大功率热源两相流体回路热排散系统研究中,开展两相流体回路系统级仿真验证,对于指导和改进系统设计具有重要的意义。Sinda/Fluint软件基于经典的传热和流动方程,采用集总参数方法对复杂的系统进行离散化处理,能够较好地模拟两相流体回路系统的运行特性[13-15],曾应用于国际空间站阿尔法磁谱仪硅微条轨迹探测器泵驱两相二氧化碳流体回路系统仿真[16-18]和空间相机载荷CCD器件泵驱两相氨流体回路仿真[19],仿真结果与试验结果一致性较好。上述仿真对象功率很小,两相系统热力状态变化比较平缓,因此仿真过程容易收敛。短时大功率往往会使模型中节点的热力状态产生突变,使节点热力特性参数超出合理范围,导致仿真过程不收敛。

本文通过设计泵驱动两相氨流体回路系统解决空间短时60kW大功率热源的温控难题,并利用Sinda/Fluint软件建立系统仿真模型,通过合理简化模型,解决模型收敛问题,完成两相流体回路运行特性分析和系统设计验证工作。

2 泵驱两相流体回路系统设计

2.1 系统组成及功能

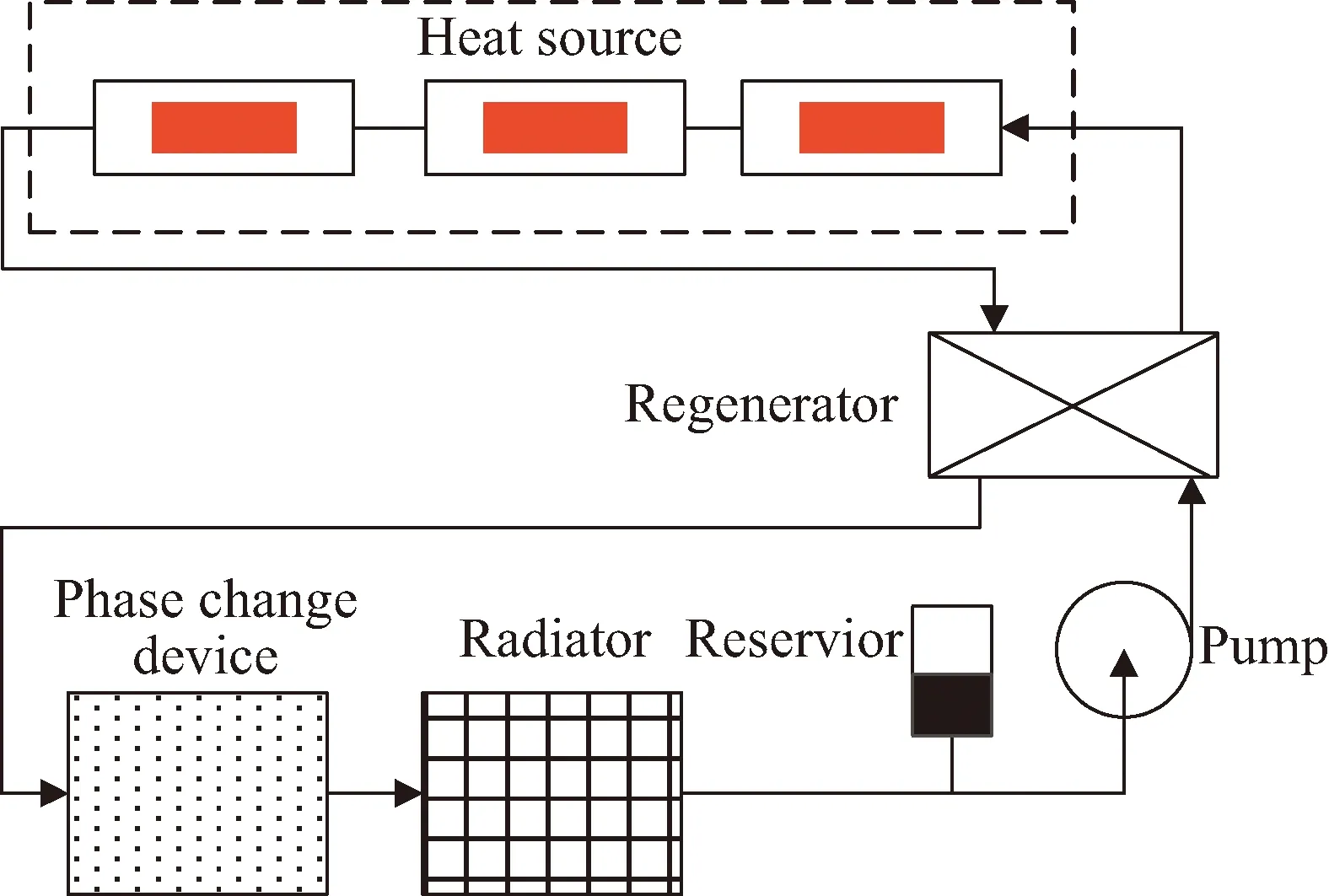

泵驱两相流体回路系统的组成见图1。回路由机械泵、回热器、大功率热源、相变装置、辐射器和储液器等组成,各部分主要功能如下。

图1 两相流体回路设计状态示意

1)机械泵的主要作用是为工质循环流动提供驱动力,回路设计时根据工质流量需求和流动阻力选定具有适当扬程的泵。

2)回热器的主要作用是实现大功率热源入口和出口工质热量交换,提高来自于辐射器的过冷工质温度水平,使大功率热源入口温度接近工质饱和温度,提高大功率热源热交换能力和温度均匀度。部分两相流体回路设计采用电加热的方式为工质预加热,增加了系统能源消耗。采用回热器能够减少能源消耗,但系统质量和流动阻力有所增加。

3)蒸发器是两相流体回路工质吸热发生相变的部位,采用微槽道结构形式。蒸发器的热量来自于3台连续排布的大功率热源。

4)相变装置是吸收大功率热源热量的主要装置。系统设计时,要求相变装置能够完全吸收大功率热源在工作时间内产生的热量。

5)辐射器是回路系统工质冷凝装置。辐射器的主要作用是在大功率热源工作间隔时间内,将储存在相变装置内的热量排散出去。同时在载荷工作时间内,使工质在流入机械泵之前具备一定程度的过冷。

6)储液器根据工质体积变化为系统补充或吸纳工质,维持系统的压力在合理的范围内。储液器内部工质为两相状态,为了使流出储液器的工质保持液体状态,储液器壁面和出口位置一般设计有毛细结构,利用多孔介质的毛细效应储存液态工质。另外,储液器表面安装有控温装置,利用两相工质饱和温度和饱和压力的相关性,最终实现对两相系统的温度控制。

2.2 系统主要设计参数

根据设计要求,系统单台热源工作时的功率为20kW,热源每次工作时间为100s,每次工作间隔时间为12000s;热源工作时,最高温度水平不超过80℃。

两相流体回路采用氨作为工质。储液器的温度控制在20℃。当工质以饱和液态流入蒸发器,吸收热源的热量,再以饱和气态流出蒸发器,所需要的流量为0.05kg/s。考虑到两相工质的含气率升高,工质与热源之间的换热性能下降的因素,回路流量设计为0.1kg/s。

储液器控温水平为20℃,因此蒸发器出口温度将高于20℃,考虑到两相回路与相变装置的热交换能力以及相变装置的蓄热能力,选择正十四烷为相变材料,相变点为5.7℃。热源工作100s产生的热能为6000kJ,相变材料的相变潜热为228kJ/kg,所需相变材料为26.3kg。实际设计中,充分考虑了相变装置的换热效率等影响因素,确保相变装置能够完全吸收热源工作时产生的热量。

根据热源的工作时长和工作间隔,分析获得热源的平均功率为500W。不考虑轨道外热流的影响,当辐射器面积为1m2,表面发射率为0.79,且采用双面热辐射方式时,辐射器平均温度水平为0℃。此时相变装置与辐射器之间存在5.7℃的温差,可以确保相变装置储存的热量能够及时排散出去。

两相流体回路管路采用铝合金材料,管路直径为12mm。

3 两相流体回路系统仿真

3.1 仿真原理

对两相流体回路仿真采用的传热、质量、动量和能量方程进行离散化,经过离散化处理后的方程如下[20]。

传热方程:

质量方程:

动量方程:

(ΔP+Hc+Fc·Fm·|Fm|FW+

能量方程:

式中:m为非流体节点的质量;cp为定压比热容;T为温度;D为导热热导;G为辐射热导;Q为内热源项;M为流体节点质量;U为内能;h为比焓;P为压力;Fm为质量流量;L为管路的长度;A为流道截面积;Fk为管路进出口或弯头引起的局部压力损失系数;Hc为体积力项;Ac为流道面积变化或流体密度变化引起的压力损失系数;Fc和Fw为流体壁面摩擦引起的压力损失系数;V为流体节点的体积;Vt为流体节点体积随时间的变化率;Vp为流体节点体积随压力的变化率。

3.2 模型简化

Sinda/Fluint软件主要用于一维管流模拟,不能直接对蒸发器、回热器、相变装置和储液器等具有复杂流动传热特性的三维体进行分析。为减小数值模拟的复杂度,保证计算结果收敛,实现模拟两相流体回路系统主要特征的目的,对模型中可以通过设计保证的因素进行了简化:

1)储液器的温度控制在20℃,在分析中保持不变,因此将储液器模型设定为饱和态边界节点,热力状态不变,内部工质设定为均相状态,通过软件功能实现储液器流出工质状态为液相。

2)相变装置具备足够的蓄热能力。同时,将流体回路与相变材料之间的热导按照蓄热过程完成后,相变界面与流体回路最远距离时的分析结果设为常值,这种简化方式使热源温度计算结果相对实际状态偏高,也是工程设计中常用的比较保守的评估方法。此时将相变装置设定为边界节点,温度保持在5.7℃。

3)蒸发器内换热系数按照文献[9]设计能力取值,为5W/(cm2·℃)。相变装置和回热器的流动换热面积可以通过设计调整,分析中设定相变装置内两相流体与相变材料之间的热导为5000W/℃,设定回热器两侧流体之间的热导为300W/℃。

4)辐射冷背景温度设定为-269.15℃。

上述假定对模型快速收敛起到了重要作用,简化后模型见图2。

图2 两相流体回路模型

4 仿真结果分析

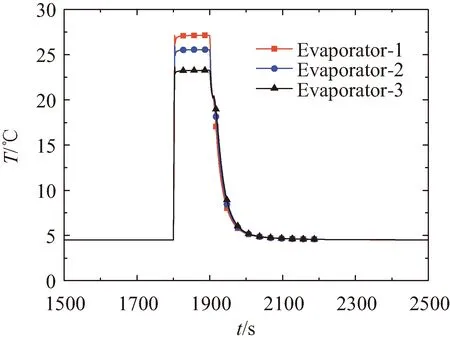

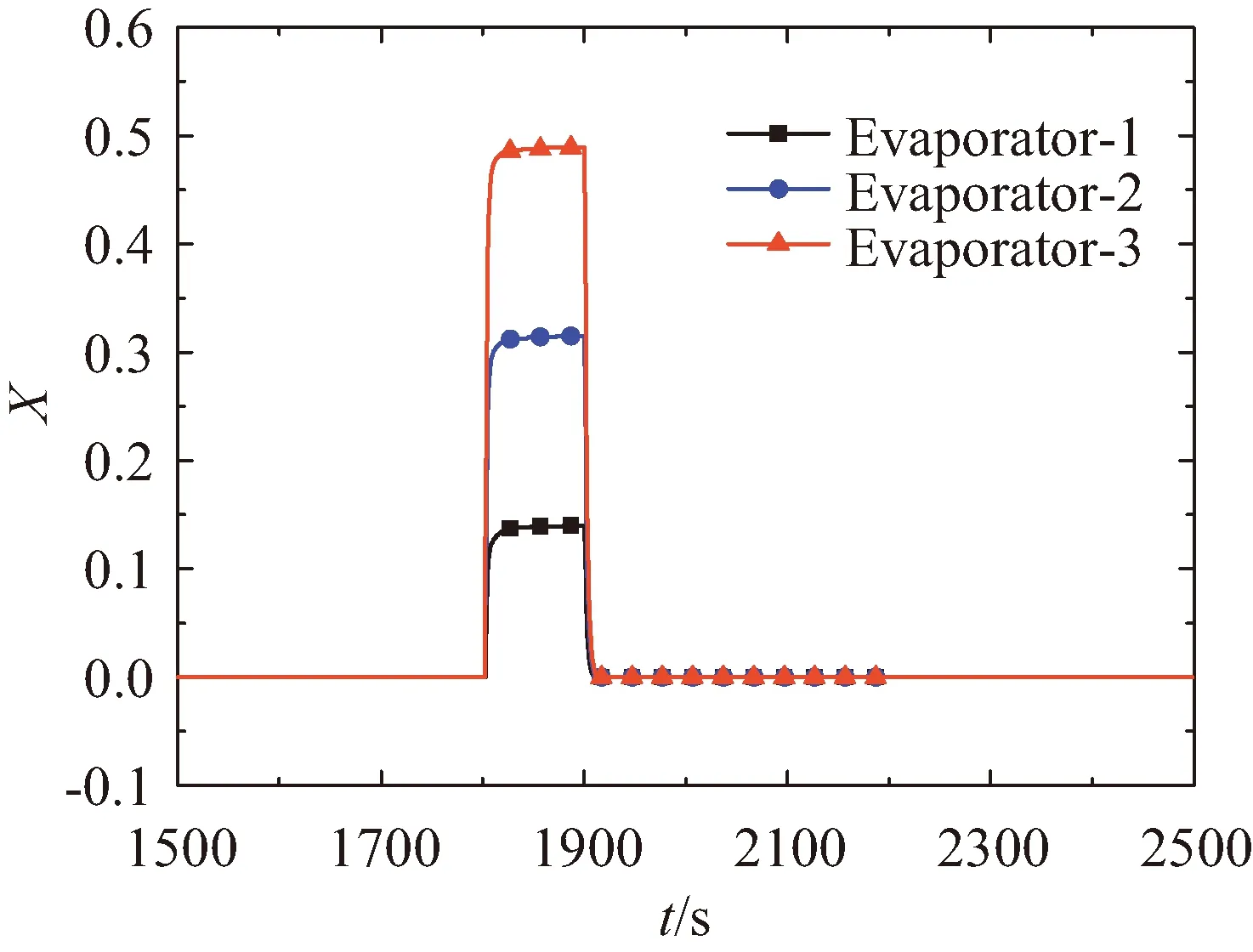

4.1 回路正常运行特性仿真

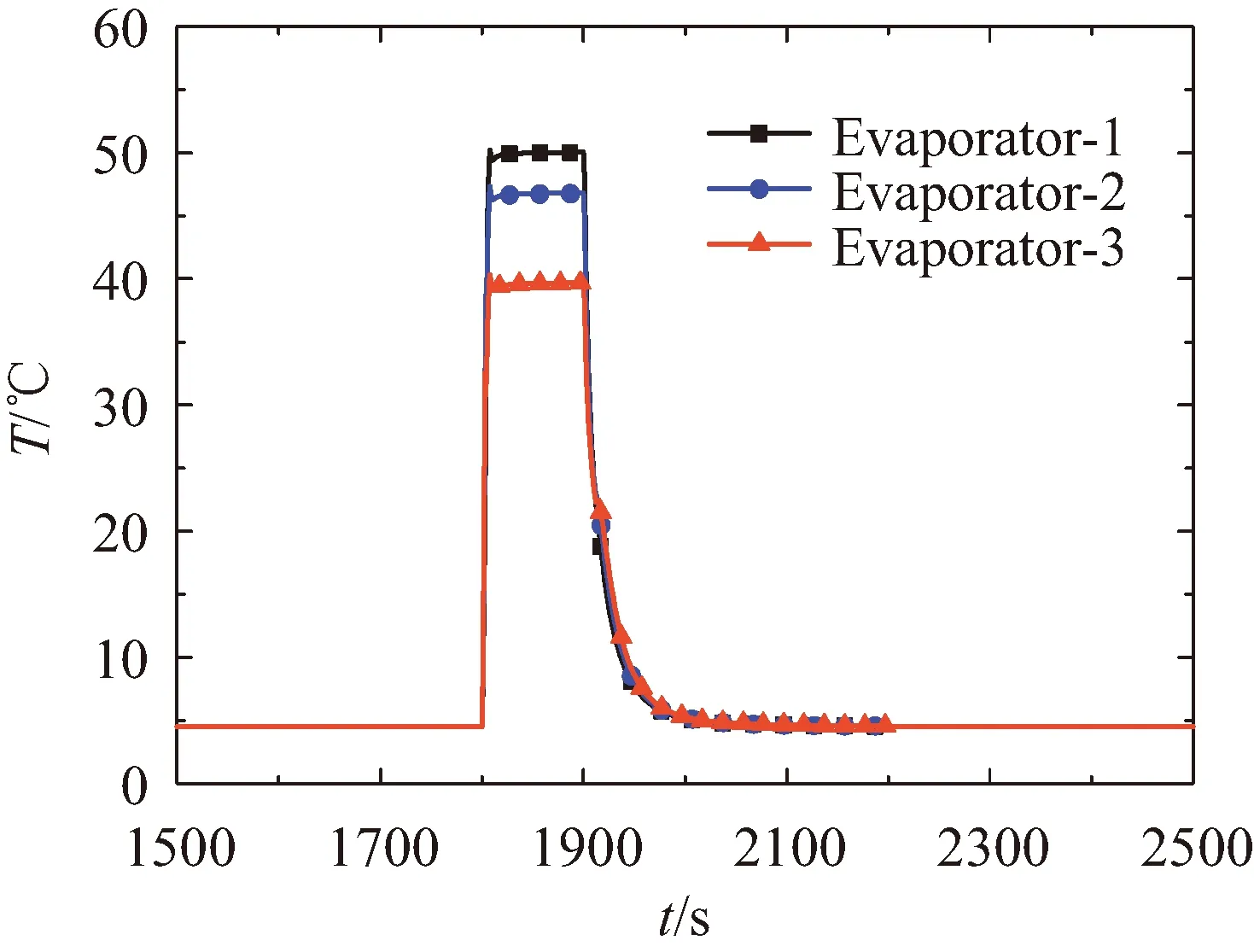

按照设计状态,当热源不工作时,相变装置中储存的热量需要流体回路传输至辐射器排散至冷空间,回路内工质全部转变为液相状态。当热源工作后,流经蒸发器的工质由液态转变为两相态,并吸收大量的热量。图3~5分别为蒸发器中工质温度、压力和干度(X)随时间变化曲线,图6为热源温度随时间变化曲线。在图3中,当工质为液态时,3个蒸发器的温度相同,蒸发器吸收热量工质转变为两相后,由于蒸发器1靠近泵的出口,饱和压力最大,因此温度水平最高。受流动阻力影响,蒸发器2和蒸发器3的饱和压力依次降低(见图4),温度水平也逐渐降低。在图5中,热源工作后,蒸发器1首先发生相变,当两相工质依次流过蒸发器2和蒸发器3并吸收热量后,工质干度逐渐增加,直至接近0.5,与设计状态相符合。与蒸发器1~3的温度对应,热源1~3的温度依次降低,其中热源1的温度最高,但仍小于70℃,符合设计预期,见图6。

图3 蒸发器温度随时间变化

图4 蒸发器压力随时间变化

图5 蒸发器干度随时间变化

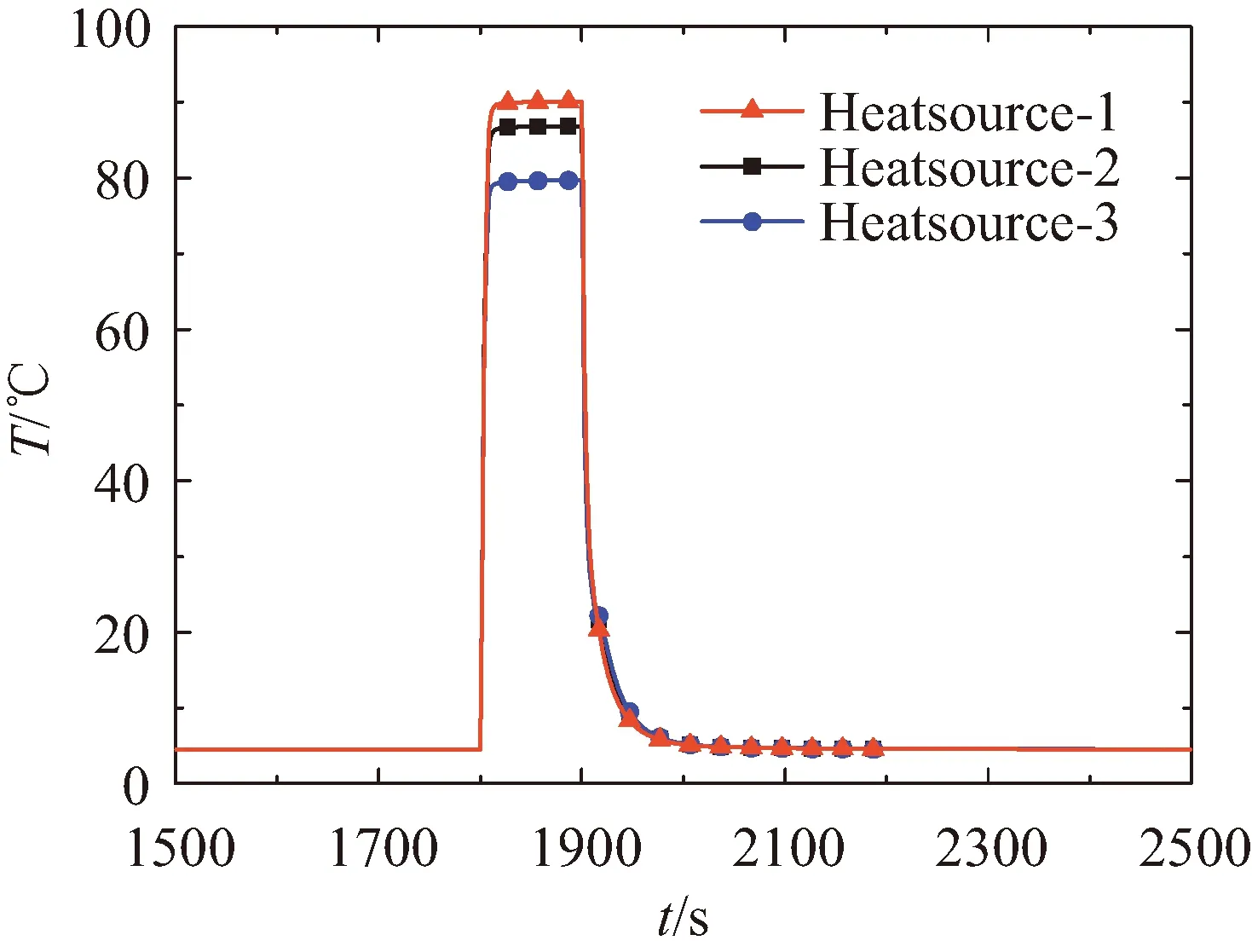

图6 热源温度随时间变化

如图7所示,当热源不工作时,辐射器的平均温度为0.3℃,长期热辐射能力为500W左右,与设计值相符。当热源工作时,辐射器的平均温度为8.4℃,短时热辐射能力为560W左右。

图7 辐射器温度云图

4.2 泵驱动能力过剩带来的负面影响分析

根据第4.1小节仿真结果,在储液器控温条件下,当流体回路流动阻力增大后,同等流量下,需要增加泵的压头,蒸发器内工质压力也将增大。当工质处于饱和态时,蒸发器的温度也随之升高。图8和图9显示了管路内径由12mm改为8mm后,流体回路蒸发器的压力和温度仿真结果。蒸发器温度升高,导致热源温度升高,如图10所示,临近泵出口处的热源1和热源2的温度已经超过设计要求中规定的80℃。因此,当设计两相流体回路系统时,需要综合考虑泵的扬程、流量需求和流动阻力的匹配关系,在流量满足需求的情况下,尽量不要选择过大扬程的泵。泵的扬程过大,不仅仅过多消耗能源,而且增大了两相蒸发器和两相储液器之间的温差,使两相系统均温性变差。

图8 增大驱动力条件下蒸发器压力随时间变化

图9 增大驱动力条件下蒸发器温度随时间变化

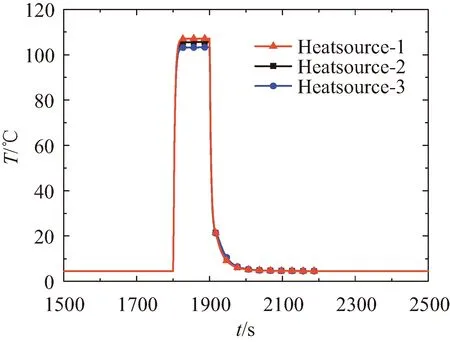

图10 增大驱动力条件下热源温度随时间变化

4.3 换热性能对回路系统的影响分析

热源的温度保障取决于两相流体回路热收集能力和热排散能力等环节。当蒸发器内工质的换热系数减小后,热源的温度水平将直接受到影响,但两相工质的平均温度几乎不变。图11显示了蒸发器换热系数减半后热源的温度随时间变化曲线,热源工作后温度升高明显,不能满足低于80℃的工作条件。因此,在换热面积一定的情况下,蒸发器内需要采用微槽道结构等增强换热能力的措施,减小热源与蒸发器之间的温差。

图11 蒸发器换热系数降低后热源温度变化

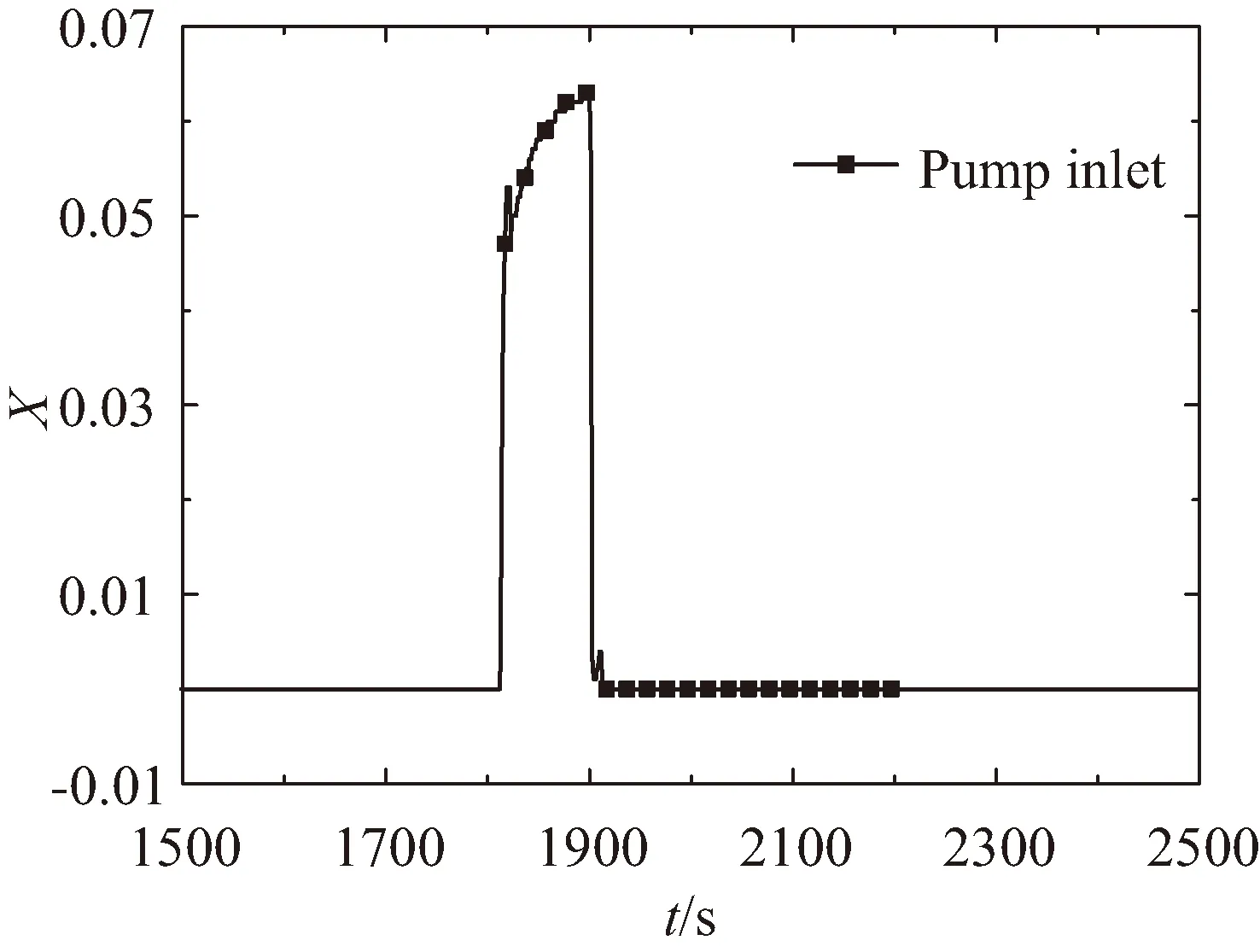

相变装置能否充分发挥蓄热能力与工质和相变装置间的换热能力密切相关。当换热能力不足时,两相工质的热量不能完全被相变装置吸收,将无法保证泵入口处工质的过冷度,导致工质呈现两相状态。图12显示了相变装置热扩散能力降低一半后,泵入口处工质干度随时间变化曲线。当热源工作后,泵入口工质不能保持液相状态。由于气蚀对机械泵工作性能及寿命影响较大,因此在设计相变装置时应充分考虑相变装置自身的传热效率。

图12 泵入口处工质干度随时间变化

5 结论

1)设计结合高效蓄热装置的两相温控系统是解决空间短时大功率热源热排散的有效途径,仿真结果验证了系统设计的合理性和正确性。

2)与以往稳态输入和小功率输入仿真不同,通过合理简化,首次实现了对短时大功率输入条件下复杂两相系统的仿真,仿真结果与设计预期符合度较高,简化方法对于实现两相模型的快速收敛具有一定的借鉴意义。

3)仿真结果还表明,在流量设计满足要求的情况下,泵驱动能力过剩将增大蒸发器与储液器之间的两相压差,导致两相系统温差增大,对控制热源温度不利。在设计蒸发器和相变装置时,应保证流体回路与二者之间的换热性能。

4)后续可根据实验数据积累情况开展蒸发器和相变装置内两相流动换热特性分析,并根据分析结果修正仿真模型。