宏微空间机械臂运动控制方法综述

尹旺,王翔,王为,刘冬雨

北京空间飞行器总体设计部,北京 100094

1 引言

随着空间技术的不断发展,空间机械臂已成为航天活动中不可替代的一部分。为了适应大作业空间、大载荷操作等任务,空间机械臂的臂杆普遍较长,为了减轻自重节约发射成本,臂杆一般采用轻型、细长的碳纤维材料。当机械臂高速运动时会激起自身的弹性振动,因而会影响末端的定位精度,虽然通过快速调节机械臂关节可以减小末端误差,但是该方法严重受限于柔性机械臂的带宽[1],国内对于单一柔性机械臂的控制研究已相对成熟[2-3]。为了扩大机械臂工作空间的同时能保证末端的操作精度,宏微机械臂系统应运而生,所谓的宏微机械臂是指一个小机械臂附着在大机械臂的末端,两者共同执行动作,大机械臂主要用来完成大范围的空间转移运动,小机械臂主要完成小范围内的精细化操作,大、小机械臂在学术界常被称为宏、微机械臂[4](macro/micro manipulator)。

通俗地讲,宏微机械臂就是一个小机械臂“站”在一个大机械臂的末端,这样的设计不仅扩大了机械臂的操作空间而且还提高了末端的操作精度。Sharon通过弹簧质量系统证实了宏微机械臂能减小系统末端有效惯量、拓宽频带[5]。陈启军等从理论上推导了宏微机器人系统末端惯量特性的解析表达式,证明宏微机械臂系统末端等效惯量不大于微机械臂末端的等效惯量[6]。这就表明宏微机械臂末端的动态性能主要由微机械臂的动态性能决定,当微机械臂的响应速度较高时,整个系统的响应速度也随之提高。虽然宏微机械臂系统继承了宏、微结构各自的优点,但是从控制的角度来看,会给控制系统带来很大的挑战。

宏机械臂轻质、大跨度的特点使其表现出柔性特性。一方面,宏机械臂携带微机械臂进行粗定位的过程中会激起自身的弹性振动;另一方面,宏、微结构之间的动力学耦合作用导致微机械臂在精细化操作过程中会引起宏结构的柔性振动,而宏机械臂的弹性振动反过来又会影响整个机械臂系统末端的操作精度。为此,研究人员分别从不同的角度对宏微机械臂系统进行了抑振控制和补偿控制,本文综述了国内外相关领域的研究成果,为中国空间组合机械臂的在轨操作提供了参考。

2 宏微机械臂的发展概述

2.1 国内外宏微机械臂研制进展

国际空间站从1984年开始建造,于2011年完成建设。建成后的国际空间站装配有三套机械臂系统,分别是由加拿大、日本和欧空局研制的移动服务系统[7](mobile serving system,MSS)、日本实验舱遥控机械臂[8](Japanese experimental module remote manipulator system,JEMRMS)和欧洲机械臂[9](European robotic arm,ERA),其中MSS和JEMRMS均属于典型的宏微机械臂系统。

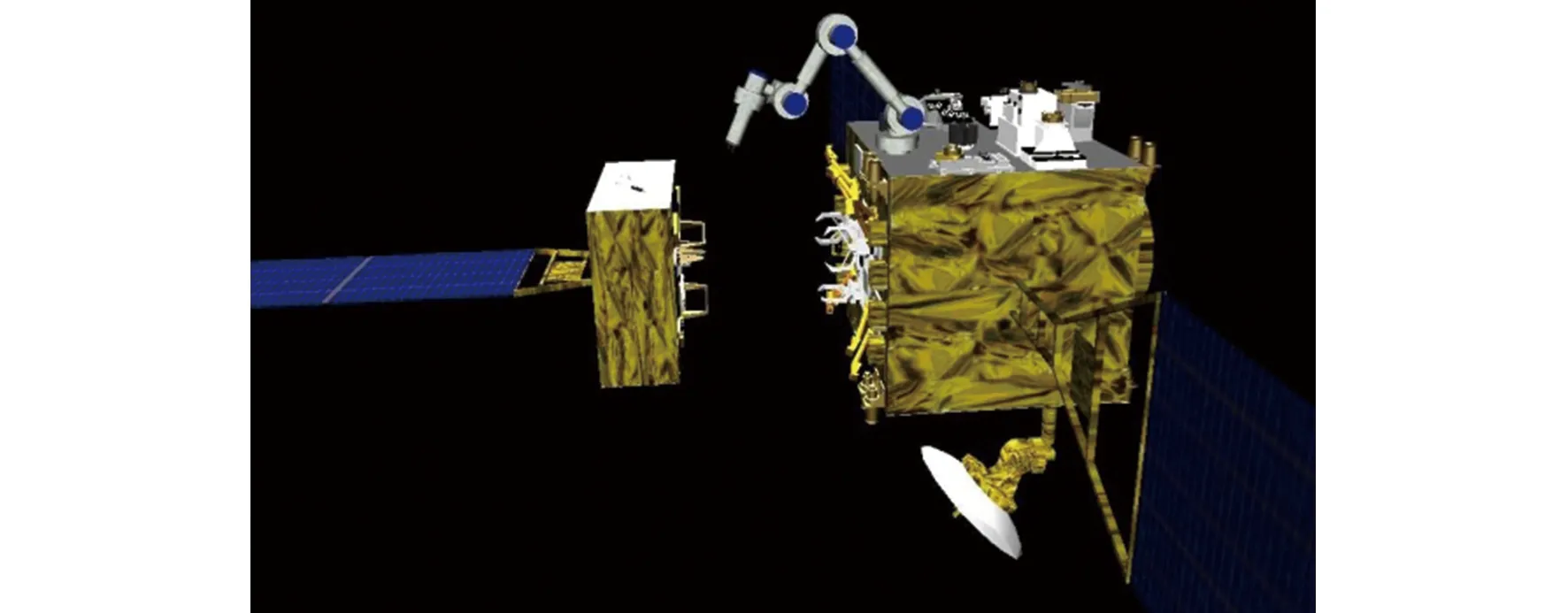

MSS主要由空间站遥控机械臂系统(SSRMS,又称Canada2)、专用灵巧机械臂(SPDM,又称Dexter)和移动基座(MBS)组成。Canada2和MBS分别于2001年4月和2002年6月发射入轨,Canada2长17.6m,具有7个自由度,臂的两端各配备有一个末端执行器,一端与移动基座相连,另外一端捕获载荷或者抓持SPDM。SPDM[10]于2008年2月发射入轨,SPDM和Canada2既可以独立工作,也可以组合形成宏微机械臂系统。SPDM具有15个自由度,极大地提高了MSS的任务能力,能代替航天员对舱外设备进行维护、更换,从而减轻了工作人员的压力。图1为Canada2和SPDM构成的宏微机械臂系统。随着空间技术的不断发展,美国航天局和加拿大航天局逐渐意识到机械臂基座的弹性振动对末端运动的影响,并初步制定了控制方案[11-12]。

图1 加拿大2臂和灵巧机械臂

日本实验舱远程机械臂系统[13](JEMRMS)主要由主臂(main arm,MA)和小细臂(small fine arm,SFA)组成。MA长10m,具有6个自由度;SFA长2m,也具有6自由度。由于MA关节采用的是大减速比的行星齿轮减速器[14],因此低刚度的关节使其表现出一定的柔性特性。由于SFA依赖于MA提供的信息和能源接口,因此两者不能分开独立工作,图2为MA和SFA组成的宏微机械臂系统。

图2 日本实验舱的宏微机械臂系统

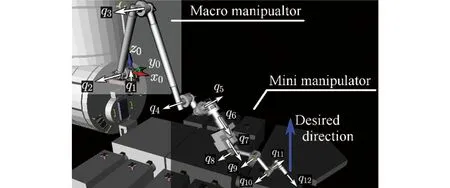

Abiko[15]最初在对JEMRMS系统建模时将宏机械臂末端等效为6自由度柔性基座,需要将宏机械臂在关节空间的振动方程转换到操作空间,为了简化建模过程,文献[16]中将该系统的前3个关节视为柔性的被动关节,剩下的9个关节视为主动的刚性关节,如图3所示。

图3 日本实验舱机械臂和小精细臂

随着2021年4月29日“天和”核心舱的成功发射,中国空间站在轨组装、建造拉开帷幕,空间机械臂是中国空间站建造、运营、维修及拓展等任务的关键装备之一[17]。中国空间机械臂系统包括核心舱机械臂(core module manipulator,CMM)和实验舱机械臂(experimental module manipulator,EMM),类似于国际空间站上Canada2,CMM和EMM均由7个关节和2个末端作用器组成。对称的结构设计可使其在空间站外表面“爬行”,极大地扩大了作业空间。两者既可以独立工作,也可以通过转接件串联成宏微机械臂系统,组合臂完全伸展时的长度为15m左右[18]。CMM已搭载核心舱成功进入太空,如图4所示。赵庆刚对CMM进行了刚度特性分析,得到了其在典型任务构型下的6自由度刚度矩阵,并研制了一种能模拟CMM刚度特性的变刚度3自由度柔性基座[19]。但是柔性基座的变刚度模块调节不精确,通过引入伺服系统可实现精准调节。

图4 中国空间站核心舱机械臂

EMM于2022年7月24日搭载实验舱1发射入轨,已在轨完成辅助航天员出舱、舱外载荷照料和舱外状态巡检等任务。CMM和EMM级联成的组合臂模型如图5所示。

图5 中国空间宏微机械臂模型

2.2 宏微机械臂操作策略

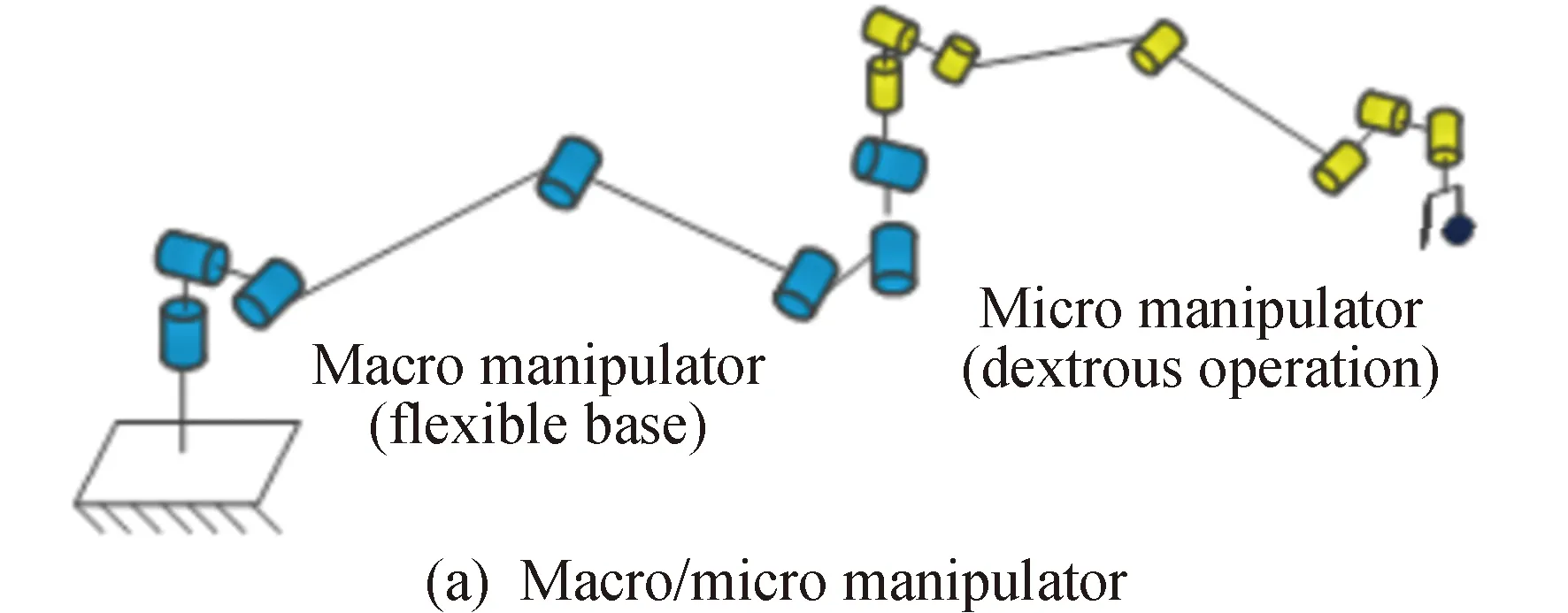

研究人员对宏微机械臂的工作方式一直有多种理解,从控制的角度来看有分时独立控制和协调控制并同时运动两种方式。分时独立控制的具体操作方式为:由宏机械臂携带固定构型的微机械臂完成大范围的空间转移运动,将微机械臂运送到工作位置附近后宏机械臂关节锁定并设法保持稳定,然后由微机械臂执行细微的操作任务。此时宏机械臂作为被动结构不具备驱动能力,相当于为微机械臂提供了一个操作平台,宏微机械臂在这种操作模式下也称为柔性基座机械臂系统(flexible structure mounted manipulator systems,FSMS)。Yoshida指出柔性基座机械臂与自由漂浮空间机械臂结构极为相似,由于系统的控制输入少于系统的自由度数,因此都属于典型的欠驱动系统;不同之处在于自由漂浮的基座不受任何外力,而柔性基座受到弹性力和阻尼力,因而在动力学建模时柔性基座可视为惯性-弹簧-阻尼系统,如图6所示[20]。协调控制是指宏、微机械臂共同参与轨迹规划,同时运动[21],微机械臂通常在跟踪预定轨迹的同时利用自身宽频带、快响应的特点对宏机械臂的运动误差进行实时补偿。显然这种控制模式提高了机械臂操作效率,增加了其灵活性,超冗余自由度给系统带来很大的调节空间,但同时也给控制系统带来很大的难度。

图6 分时独立控制模式

3 宏微机械臂的运动控制

3.1 分时独立控制

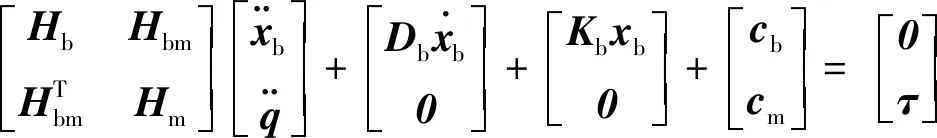

宏微机械臂的分时独立控制是应用最为广泛的一种操作策略,此时宏机械臂可以等效为微机械臂的柔性基座。柔性基座机械臂的动力学模型具有如下统一形式[22]:

(1)

式中:xb∈R6为柔性基座相对于惯性空间的位置和姿态坐标;q∈Rn为微机械臂的关节角位移坐标;Hb∈R6×6,Db∈R6×6和Kb∈R6×6分别为基座的惯性、阻尼和刚度矩阵;Hbm∈R6×n为惯性耦合矩阵;cb∈R6和cm∈Rn为依赖于速度的非线性项;τ∈Rn为微机械臂的驱动力矩。

(2)

式(2)右边表示微机械臂刚性运动对基座产生的反作用力/力矩,通过对微机械臂设计合适的控制律可实现对柔性基座的控制。

柔性基座机械臂的控制策略可分为三大类[23]:一类是从反作用力的角度入手,通过规划一条对基座产生反作用力最小的路径或者设计控制输入,从而减小微机械臂在运动过程中激起的基座振动[24],也称为激振最小化控制。然而当基座受到外部扰动,存在残余振动时这类控制方法不再适用。第二类控制方法是主动阻尼的控制方法,利用宏、微机械臂之间的动力学耦合,微机械臂运动产生的惯性力作为阻尼力直接作用到柔性基座,从而对其进行振动抑制[25]。第三类是末端轨迹跟踪控制,即为微机械臂设计合适的控制律,通过微机械臂的关节运动补偿柔性基座的振动,从而使微机械臂在基座存在扰动的情况下仍能跟踪期望轨迹[26]。

(1)激振最小化运动控制

微机械臂在运动过程中不可避免地会对基座产生反作用力,基座在反作用力的作用下引起振动从而降低微机械臂末端的操作精度。如果机械臂运动与基座之间的耦合能够解除,那么微机械臂的运动不会对基座产生任何扰动。因此在研究自由漂浮空间机械臂时,Nenchev提出了反作用零空间的思想[27],后又将反作用零空间的思想推广到柔性基座机械臂系统[28]。文献[30]系统总结了零反作用控制在非固定基座机械臂上的应用情况,其中最为典型的是日本的ETS-VII机械臂项目(如图7所示),在轨开展了反作用零空间的运动控制,机械臂的运动轨迹基于前馈控制的方式离线规划,然后在轨实施,实验结果证实了方法的有效性[31]。

图7 日本ETS-VII

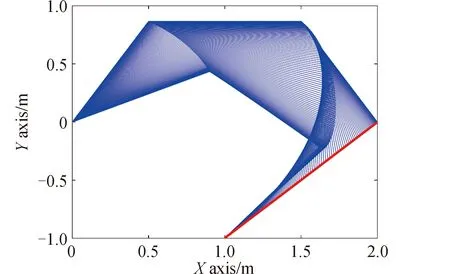

虽然反作用零空间的控制方法能使机械臂运动与基座解耦,但是极大地限制了机械臂的操作空间,且机械臂的自由度数不大于基座自由振动的自由度时不存在反作用零空间。当且仅当机械臂自由度比基座柔性坐标多1时,机械臂的零反作用作用路径才具有明确的形式。Nenchev以图8所示的三连杆单自由度柔性基座为例进行了开展了仿真验证[28]。

图8 3自由度柔性基座机械臂

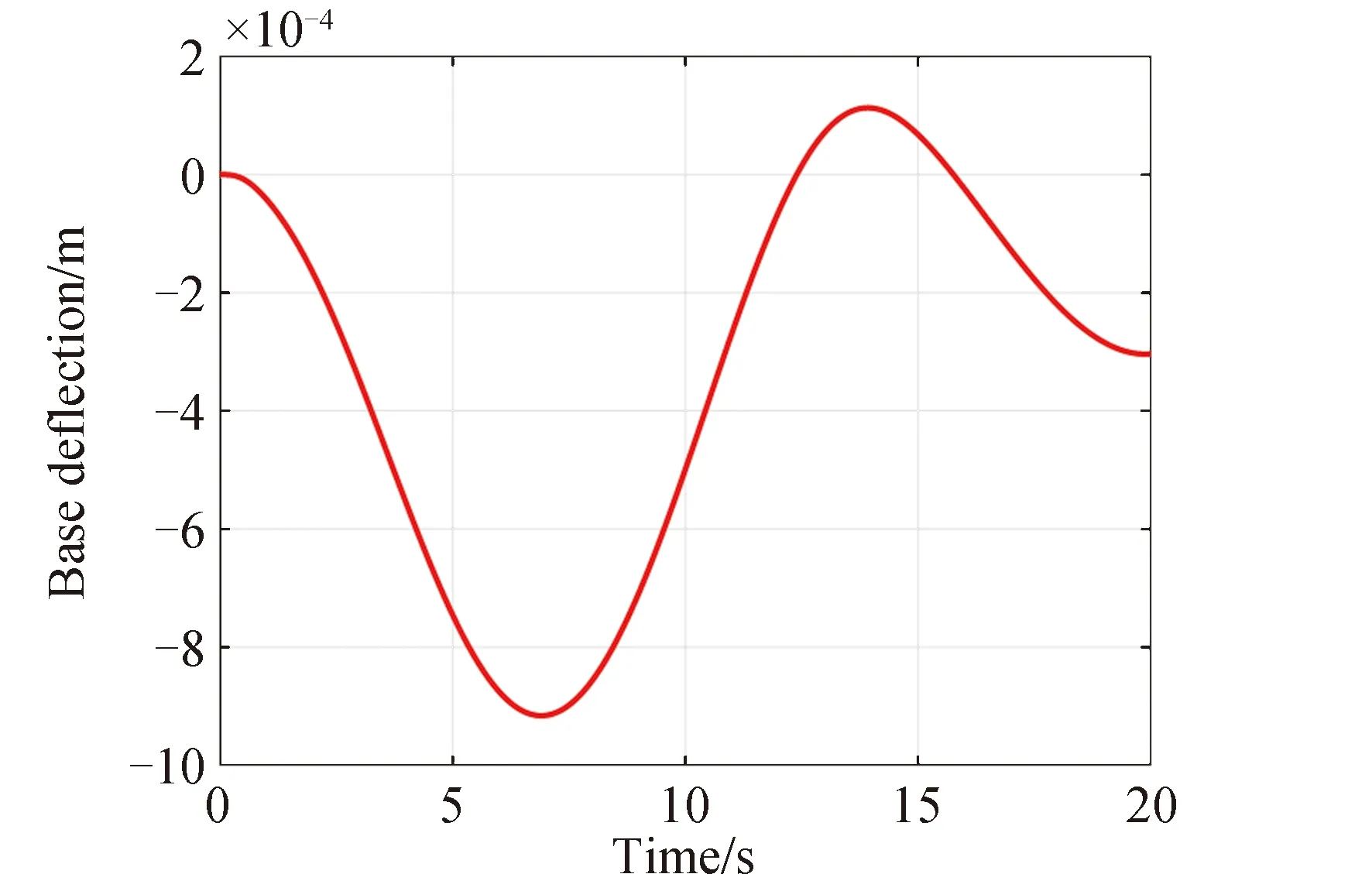

由于柔性基座仅有一个自由度而机械臂具有3自由度,反作用零空间是2维的,因此末端能跟踪任务空间内的任一轨迹而不引起基座的扰动。图9为末端跟踪一条直线的仿真情况。利用机械臂的冗余特性对关节设计了合适的控制律,使其同时满足末端跟踪轨迹和零反作用条件。基于零反作用的末端运动算法控制机械臂跟踪一条直线,由图10所示结果可见,机械臂在运动过程中几乎不会激起基座的弹性振动。

图9 三自由度机械臂跟踪零反作用路径

图10 柔性基座位移曲线

当机械臂自由度减为2时零反作用空间随之退化成1维的,意味着反作用零空间内只有一个非零向量,此时机械臂的零反作用路径如图11所示,即机械臂末端沿图中路径运动完全不会激起基座的振动。

图11 2自由度机械臂零反作用运动路径

除此之外,Torres还基于轨迹规划的方法对柔性基座机械臂的抑振控制进行了研究,尽管不能保证机械臂在运动过程中完全不对基座产生影响,但是可以基于智能优化算法寻找一条使基座振动最小的轨迹[32]。前馈控制[33]只需要建立系统的动力学模型而不用测量基座振动量的传感器设备,在工程中的应用时简单可靠,但是前馈控制的鲁棒性较差,当系统模型存在误差时不再使用。

陈特欢等对柔顺宏微操作器的最优抑振轨迹进行了研究,物理模型是柔性微操作器位于刚性宏操作器的末端,通过对刚性宏操作器进行轨迹规划从而达到抑振微操作器残余振动的目的[34]。柔性基座机械臂是柔性宏、刚性微机械臂系统的等效模型,因此也能通过对刚性结构的运动进行规划,从而实现对柔性结构的振动抑制。Torres等基于动量守恒原理推导了柔性基座机械臂的耦合矩阵,并据此提出了耦合图的概念,从能量传递的角度揭示了机械臂运动与基座振动之间的动力学耦合关系,揭示了当机械臂沿着最低耦合路径运动时激起的基座残余振动显著降低,且快速衰减,当机械臂沿着垂直于最低耦合路径运动时激起的基座振幅较大,但是基于耦合图的轨迹规划法仅适用于两自由度机械臂[35]。Abe等对柔性基座机械臂“点到点”的运动进行了轨迹规划研究,关节轨迹函数采用多项式函数和摆线函数构成的复合函数,以基座的振动幅值和机械臂操作能量作为目标函数,基于多目标优化技术对待定参数进行优化从而得到了最优轨迹曲线[36-37]。实验结果表明,通过轨迹规划的方法能有效抑制基座的残余振动,但是会以消耗更多的驱动能量为代价。Yoshida同样对关节空间“点到点”的操作任务进行了实验研究,对比了机械臂在四种不同轨迹下激起的基座振动情况,分别是基于耦合图的高耦合路径和低耦合路径,关节空间的直线路径以及基于反作用零空间的三段式路径,沿高耦合路径运动产生的基座振幅最大,直线路径次之,低耦合路径和三段式路径引起的基座振动最小[38]。当机械臂自由度大于2时,基于耦合图的轨迹规划法不再适用,三段式的路径规划法易于程序化,但是机械臂在整个运动过程中需要多次加减速。

(2)主动阻尼控制

当宏机械臂携带微机械臂完成粗定位后通常会激起宏机械臂的残余振动,如果不采取措施,需要较长时间才能稳定下来。研究表明航天飞机上的航天员操作加拿大1臂时大约有1/3的时间用于机械臂振动的自由衰减[39]。由于宏机械臂定位结束后关节锁定,不再具备驱动能力,因此只能通过微机械臂运动产生的反作用力作为阻尼力对宏机械臂的振动进行主动阻尼控制。

Book等最早开始了对柔性结构主动阻尼控制的研究,利用奇异摄动技术将柔性基座机械臂系统分解为快、慢两个子系统,并为微机械臂的关节驱动力矩设计了复合控制器[40]。Sharf提出了不同的控制方案,其基本思想是将微机械臂运动产生的反作用力视为控制变量,从而对基座的弹性振动加以抑制,数值仿真结果证实了主动阻尼控制算法的有效性,但是抑振结束后微机械臂关节速度不为零[41]。Nenchev通过在抑振控制律加入微机械臂关节阻尼项,从而保证了基座振动得到抑制以后关节角速度趋于零[28]。由图12可知基座在外力作用下激起振动,6s后加入主动阻尼控制,基座振动迅速衰减为零,图13表明机械臂抑振完成后关节角速度也为零。

图12 柔性基座振动曲线

图13 机械臂关节角速度

Beck等对弹簧和质量块构成的基本振动系统进行了控制,所提出的控制算法能使第二个质量块稳定在期望位置,第一个质量块振动快速衰减为零[29]。通过坐标和输入变换可将该控制算法应用到具有线性平移刚度的柔性基座机械臂系统中,但是考虑到柔性基座的旋转刚度时该方法不再适用。而现实中由于机械臂跨度较长,基座的旋转刚度比线性刚度对末端的精度影响更加明显。

上述控制方法实施的前提是已知机械臂精确的动力学模型,当操作载荷的动力学特性不确定时应用上述算法可能激起更为严重的振动,于是Abiko提出一种自适应抑振控制算法,当系统模型存在误差时仍能保证控制系统的稳定性[15]。

由式(1)知机械臂惯性耦合矩阵是关节角位移的函数,当机械臂位于某一构型时可能会失去在某一方向产生惯性力的能力,此时机械臂发生动力学奇异,为了评估机械臂在不同构型下的抑振能力,Huijiang Zhao基于系统的状态方程定义了格兰姆矩阵,基于此不仅能判断机械臂在任一构型下是否具有抑振能力,而且能判断抑振的难易程度[42]。

实际上基于惯性力的主动阻尼控制是采用闭环反馈的方式进行振动抑制,因此需要增加额外的传感检测单元实时反馈基座的振动信息,这无疑会增大在工程实际中应用的难度。

(3)末端轨迹跟踪控制

末端轨迹跟踪控制的目标是通过对机械臂关节设计合适的驱动力矩从而使机械臂在基座存在振动的情况下仍能跟踪预定轨迹。然而当机械臂存在冗余自由度时,可以将末端轨迹跟踪控制与其它控制算法相结合,从而使机械臂在轨迹跟踪的同时实现基座的振动抑制。

Nenchev等将零反作用运动和主动阻尼的思想应用到机械臂的末端轨迹跟踪控制中,取得了一定研究成果[28]。Yusuke等将该控制算法成功应用到JEMRMS/SFA系统,仿真结果证实了这种综合控制算法对于真实的宏微机械臂系统是有效的,但是为了避免算法奇异,机械臂末端只有在工作空间的小范围内运动才适用[16]。Hara等对该算法进行了改进,当机械臂穿过奇异构型时用零反作用运动代替主动阻尼控制,仿真结果证实了算法奇异时机械臂仍能得到稳定的控制,但是避奇异的过程使系统的角动量不再为零[43]。

Lew基于机械臂关节角加速度和基座振动的反馈信息提出一种简单的鲁棒控制算法,在保证末端轨迹跟踪的同时减小了基座振动[44]。由于该算法中的阻尼控制与机械臂的位置控制是相互独立的,因此提出的算法容易应用到其他位置控制的机械臂中。以简单模型为例证实了方法的有效性,其控制算法可应用到复杂的多自由度模型。

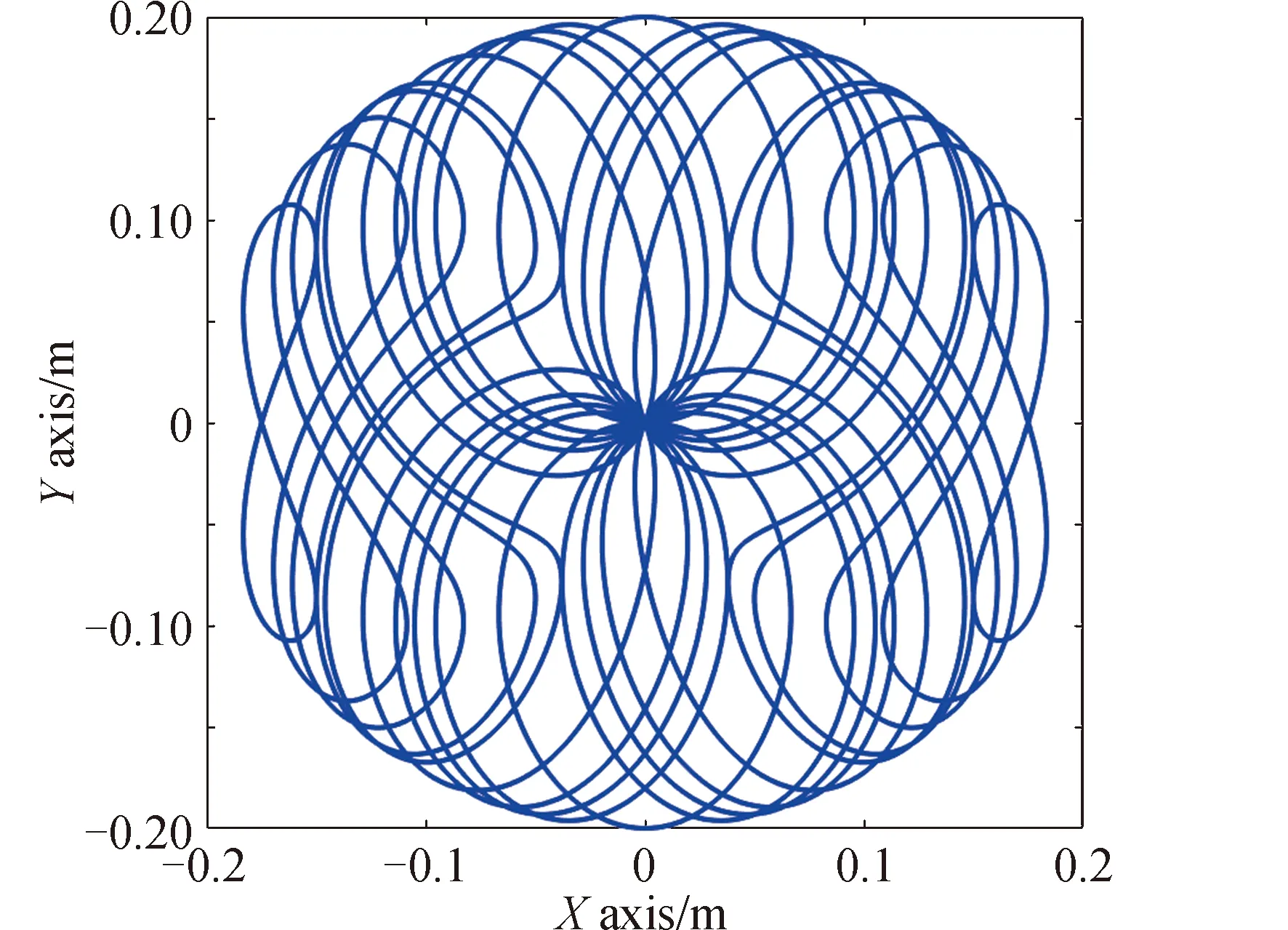

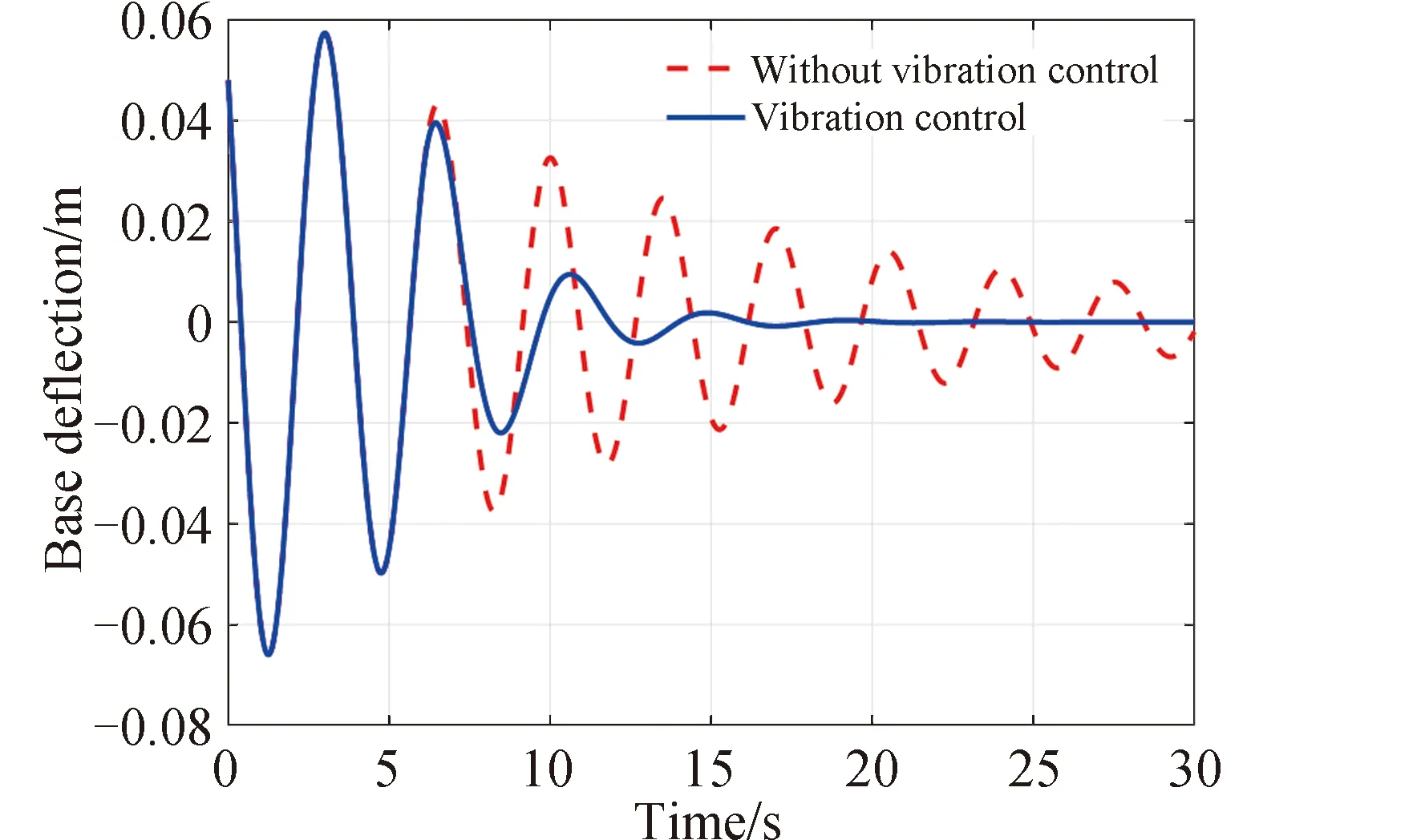

Hanson等利用微机械臂的运动学冗余特性提出了三种抑振控制算法,分别从最小激振力和基座能量的消耗路径等方面构造冗余机械臂在零空间的自运动项,与最小范数解(无抑振控制)相比,其算法除了能降低关节的驱动力矩外还能有效抑制基座振动,但是有时需要过大的关节速度,为了提高系统稳定性,后又提出了多目标优化控制算法[45]。张耀文等开展了类似的研究,对柔性基座机械臂的最优反作用控制进行了深入研究,微机械臂在跟踪末端轨迹的同时利用其冗余特性对基座反作用进行优化,并基于最优二次控制对微机械臂产生的等效激振力和基座能量进行了综合优化[46]。以平面三自由度机械臂为例证实了该闭环控制算法能在机械臂完成轨迹跟踪的同时有效抑制基座的弹性振动。令机械臂末端跟踪一条圆形轨迹,图14和图15分别为有、无抑振控制的仿真轨迹曲线,显然在轨迹跟踪的同时加入主动阻尼控制,能有效抑制基座振动。

图14 基于主动阻尼控制的轨迹跟踪

图15 无抑振控制的运动轨迹跟踪

周政等将主动阻尼控制和末端轨迹跟踪控制结合起来,在基座抑振控制律中加入了基座振动位移的补偿信息,改进后的控制算法提高了机械臂轨迹跟踪误差的收敛速度,但是放大了机械臂在运动过程中激起的基座振幅[47]。

3.2 协调控制

分时独立的工作模式在时空上将任务进行分解,减轻了控制系统的压力,但是从灵活性、快捷性的角度来看,这种操作方式并不能完全发挥宏微机械臂系统的“潜力”,因此协调控制并共同运动的控制方式引起了学者的关注。协调控制的中心思想是“补偿”,通过微机械臂高速、精确的运动补偿宏机械臂柔性变形造成的末端误差。此时宏微机械臂的动力学模型为:

(3)

式中:M为宏微机械臂系统的惯性矩阵;h1、h2、h3均为包含哥氏力和离心力的非线性项;θM和θm分别为宏、微机械臂的关节角位移;τM和τm分别宏、微机械臂的关节驱动力矩;e为宏机械臂的柔性坐标;K为宏机械臂刚度矩阵。分别对τM和τm设计控制律可实现对机械臂末端的运动控制。

Yoshikawa等在宏微机械臂的协调控制方面取得了显著的成果,他们首先提出了静态误差补偿的控制算法,即不考虑系统复杂的动力学模型,通过实时调整微机械臂关节变量的期望值补偿宏机械臂弹性变形造成的误差[48]。但是由于控制算法中不涉及动力学模型,因此控制系统的动态性能较差,当机械臂的加速度过大时会造成明显的跟踪误差,为了解决该问题提出了动力学补偿控制[49],宏机械臂在关节空间进行控制,微机械臂在操作空间进行控制,末端跟踪精度明显提高。后来他们又提出了末端位置、力的混合控制算法[50],控制宏机械臂跟踪规划路径的同时抑制自身振动,控制微机械臂以期望的接触力跟踪末端轨迹。Kim等针对柔性宏、刚性微机械臂提出一种新的轨迹跟踪控制算法,将系统的柔性振动方程转化到模态空间,利用冗余臂的自运动项消除了振动系统中的主要模态力,因此在不影响末端运动轨迹的同时消除了柔性臂的弹性振动[51]。

近年来,国内的杨唐文和张宇等对柔性宏刚性微机械臂进行轨迹跟踪控制研究,由于对宏机械臂精度要求不高,于是采用简单的PD控制,微机械臂采用滑模变结构控制,仿真表明了静态误差补偿的有效性[52-53]。罗凌智等提出一种任务空间分解控制算法,首先基于遗传算法选择一条最优的分割线,宏、微机械臂末端分别跟踪分割线和任务轨迹,根据逆运动学求解宏、微机械臂关节角位移,另外,宏机械臂弹性变形造成的末端误差由微机械臂的附加角位移进行补偿[54]。吴廷英等设计了一种自适应神经网络补偿器来改善宏微机械臂的控制性能,通过在控制器中加入自适应神经网络补偿器,从而在线估计并实时消除了宏、微机械臂之间的耦合动力学[55]。

虽然前人对宏微机械臂的协调控制已有一定的研究,但都是以较为简单的平面连杆机械臂为例进行的仿真验证,大多还停留在理论探索阶段,其提出的控制算法如何进一步应用到真实的空间宏微机械臂系统中还有待进一步验证。

4 启示与展望

无论是分时独立控制还是协调控制,宏、微结构之间均存在着动力学耦合,因此宏微机械臂的运动控制具有一定难度,下面分别从两种操作模式下给出几点建议。

当宏微机械臂采取分时独立的控制方式时,宏机械臂粗定位结束后的残余振动可由微机械臂主动阻尼控制进行抑制,微机械在执行细微操作时所产生的基座反作用力应该足够小从而不至于激起基座的振动。

1)获取宏机械臂末端的动力学模型是宏微机械臂等效为柔性基座机械臂的首要前提,空间柔性基座具有三个平动和三个转动自由度,因此基座具有6阶模态,由于高阶模态对系统振动的影响很小,通过模态截断技术可减少基座的柔性坐标,对于主动阻尼控制而言,减少了系统中的控制变量。

2)柔性基座的动力学特性随宏机械臂构型的变化而变化,因此可以对宏机械臂的构型进行优化分析,从而获取一种基频最高的构型,宏机械臂的基频越高表明其稳定性越好,而基频是机构自身的固有属性与微机械臂产生的激励无关。

3)通常情况下,微机械臂具有冗余自由度,微机械臂在进行末端轨迹跟踪的同时利用其“自运动”对基座的振动加以抑制。

4)在工程中柔性基座的振动信息难以获取,因此反馈控制的方式在实际工程中不易实现,而通过轨迹规划实现柔性基座的振动抑制是最为简单、实用的方法。若对末端轨迹无要求时可在关节空间进行优化,若对末端轨迹有要求时,可对冗余机械臂的自运动项或末端运动速度进行优化。

当中国空间宏微机械臂采取协调控制方法时相当于14自由度的超冗余机械臂,两者共同参与轨迹规划,微机械臂在完成预定轨迹的同时对宏机械臂的误差实时补偿,若要利用微机械臂的快速补偿能力,以下几方面因素需要考虑:

1)要对微机械臂的可补偿性进行分析,首先微机械臂的运动空间应能完全覆盖宏机械臂的误差范围。另外,微机械臂在不同构型下的补偿能力不同,因此需要建立衡量宏微机械臂系统误差补偿能力的指标。

2)微机械臂的分辨率应足够高、响应速度足够快,从而满足实时补偿的要求。

3)对于宏微机械臂的研究通常是将宏机械臂视为柔性臂、微机械臂视为刚性臂,而组合臂末端负载质量较大时,微机械臂也会发生弹性变形,因此对宏微机械臂系统进行补偿控制时也要考虑微臂的柔性特性。

5 结论

宏微机械臂系统中,宏结构能大范围地移动,但是由于自身柔性不能实现快速且精准地运动,而微结构能快速且精准的运动,但是工作空间小,通过结合两者优点,从而提高整个机械臂系统的操作性能。本文从零反运动控制、主动阻尼控制、末端轨迹跟踪控制和协调控制等4个方面综述了机械臂系统的控制算法。当微机械臂自由度远大于基座的柔性坐标时,可以对微机械臂进行零反作用运动控制,使微机械臂与宏机械臂解耦。零反运动条件不满足时,可将主动阻尼控制与末端轨迹跟踪控制结合,微机械臂跟踪末端轨迹的同时使基座振动快速衰减。

对于中国空间宏微机械臂而言:入轨初期为保证任务可靠性、降低控制系统的压力,宏微机械臂可以采取分时独立的控制方式,同时为了避免使用复杂的控制算法,可通过增加任务时长减小机械臂的弹性振动。另外,中国空间站的寿命长达数十年之久,从提高机械臂操作效率以及满足日益多样化的任务需求来看,宏微机械臂协调控制,同时运动一定是大势所趋。