精密机床电主轴静压轴承制造误差对性能的影响

贾谦,阮琪,王贺,吴世杰,崔展,闫菲菲,杨帅

(1.西安交通大学城市学院 机械工程系,西安 710018;2.西安交通大学城市学院 机械系统控制与机器人应用研究所,西安 710018;3.中检西部检测有限公司,西安 710032;4.西安交通大学 现代设计及转子轴承系统教育部重点实验室,西安 710049;5.西安理工大学 机械与精密仪器工程学院,西安 710048)

精密加工技术在一定程度上代表了一个国家工业发展的最高水平,是现代高新技术产业发展和国防工业等尖端科技领域发展的前提[1]。精密加工技术一般主要用于加工光学元件或钛合金、铝合金薄壁件等。高档数控机床是精密加工技术发展的载体,目前高精密车削机床加工精度平均低于3 μm,若实现以车代磨可以极大的降低产品设计周期,将设计周期从以月计甚至可缩短到以周计[2]。国内机床普遍精度低,90%以上的高档数控机床依赖进口,因此提升高档数控机床设计和加工精度有非常重要的意义。研发出高精度的主轴系统是我国精密加工技术发展过程中急需解决的瓶颈问题,决定着机床的加工精度[3-5]。

主轴系统及高速轴承的设计和制造水平是实现超高速机床的关键[6-8]。随着精密主轴加工速度的提高与机床结构的复杂化,系统对转子支承部件的性能要求越来越高[9-11]。精密主轴以电磁振动和机械振动为主的振动特性也直接影响着工件加工效果和主轴使用寿命,液体静压轴承由于其油膜具有不可压缩和主动补偿等特性,使得其在回转精度和承载能力要求高的超精密机床中具有不可替代的优势[12-13]。采用公理化的设计方法可为静压主轴的设计明确功能需求和设计参数的映射,从而获得较为科学的基于多源信息的设计流程[14]。Singh 等通过有限元分析计算了小孔节流式四油腔静压轴承静态特性,结果表明轴承承载能力在不同设计参数下变化显著[15]。Brecher 等提出了一种新的静压轴承设计和优化概念,并用之分析了高速下润滑液流量,优化了轴承、节流器以及主要机械部件的几何结构[16]。李珂对固定节流式静压轴承性能进行了优化和内腔结构设计,使得静压轴承性能显著提升,达到了设计要求[17]。王建磊等分析了静压轴承各结构参数在全生命周期内的变化规律,提出了减小轴承仿真数据与回转精度实测数据偏差的强健化设计方法[18]。胡灿等通过建立理论模型模拟了可控节流器对液体静压主轴回转精度和刚度等影响规律,并与固定节流对比分析了可控节流在参数相同下的优势[19-20]。

由以上分析可见,目前对于精密主轴静压轴承的研究还主要集中于结构设计、参数优化或考虑了设计和仿真,缺乏设计和制造的一体化考虑。而精密主轴高刚度和高精度的追求,很大程度上受静压轴承在工作时润滑膜承载性能和稳定性能的制约,其中最主要的性能参数就是轴承支撑刚度和回转精度。本文将从静压轴承全生命周期角度研究因制造误差对其性能的影响变化。

1 主轴静压轴承的制造误差分析

1.1 静压轴承的使用背景及基本结构

高速精密机床是航空制造领域的常用高端加工装备,例如单点金刚石车床,精密主轴是其重要的一个功能部件。本文研究针对的是静压主轴,静压主轴由于采用液体滑动轴承进行支撑,在获得较大的油膜刚度的同时也可以有效地对回转误差进行均化。图1为高精密静压主轴结构示意图,可以看出主轴主要由2个静压轴承、定子、转子等几部分组成,其中,轴承2对加工精度影响最大,因此轴承2是本文的研究对象。

图1 高精密静压主轴结构Fig.1 High-precision hydrostatic main shaft structure

电主轴在工作过程中主要会受径向、切向和轴向这3个方向的力。本文研究的是卧式车削中心,径向切削力是最主要的载荷,它对主轴的运行影响最大。轴承2的结构如图2所示,尺寸为内径50 mm、宽度 100 mm、厚度5 mm。

图2 静压轴承的结构Fig.2 Hydrostatic bearing structure

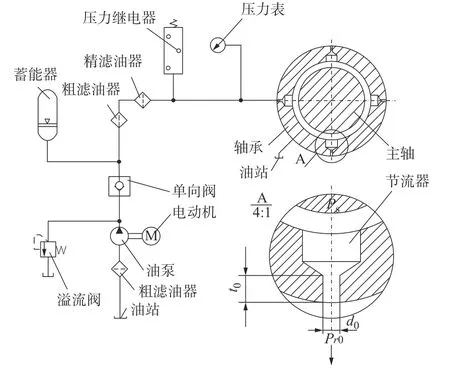

静压轴承是利用专用的供油装置,将具有一定压力的润滑油送到轴承的静压腔内,形成具有压力的润滑油膜,利用油腔之间的压力差,形成液体静压轴承的承载力,将主轴浮起,进而实现液体润滑,并承受外载荷。静压轴承的节流器及润滑系统如图3所示。

图3 节流器和润滑系统Fig.3 Throttling device and lubrication system

液体静压轴的供油方式有定压供油式和定量供油式,本文采用的是定压供油式和小孔节流器(小孔是指长度l0足够小并且节流直径d0接近0)。

1.2 静压轴承的制造误差分析

对于精密主轴的径向轴承,其主要参数分为装配参数和设计参数两类。装配参数分为轴承内径D、轴承外径d、型面精度和配合方式。设计参数主要影响轴承在工作时的具体性能,其关键设计参数主要有节流器节流比β、轴承半径间隙h0、油腔长度L和油腔宽度B等。在这几个设计参数中,β和节流器的节流孔径d0相关,d0和h0的尺寸在微米量级;L和B的尺寸在毫米量级。

小孔节流器属于固定节流器,结构较为简单。静压轴承的β和l0与轴承的进油压力相关,β在加工阶段会因节流器的加工误差产生微小变化。对于有恒温控制设备的供油系统,一般采用最佳节流比β=1.71。目前在工程中一般取l0/d0≤ 4,理论上认为液体在小孔中不存在摩擦损失,小孔的流量和润滑油黏度无关。小孔采用电火花进行加工时会存在孔径的加工误差,从而导致节流比误差εβ的产生。目前节流器小孔的加工方法主要采取电火花加工方式,加工误差约在0.01~0.05 mm 之间。本文根据电火花的加工特点,取εβ为-0.5β~0.5β。因此,考虑加工误差后的节流比β′为

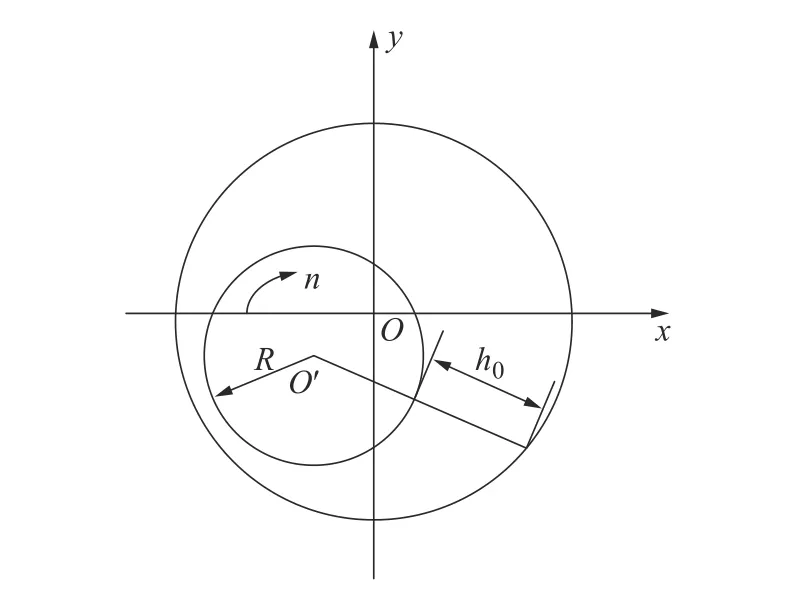

静压轴承的半径间隙h0是一个相当重要的结构参数,静压轴承的大多数性能都与h0直接相关。图4为半径间隙示意图,图中R为转轴半径,n为转轴转速。轴承的设计半径间隙h0为

图4 半径间隙示意图Fig.4 Schematic diagram of radial clearance

D和d数值在毫米量级,装配后的h0在微米量级,因为制造误差和表面粗糙度的影响,h0与设计值相比会有微米量级的偏差。因此定义半径间隙误差εh,εh的取值一般为-0.5h0~0.5h0,此时的实际半径间隙为

油腔尺寸结构如图5所示。

图5 油腔尺寸示意图Fig.5 Schematic diagram of oil chamber dimensions

油腔通常采用电火花加工,也会产生尺寸的微小偏差。电火花的加工误差在0.01 mm 的量级。定义油腔长度误差εL和油腔宽度误差εB,二者取值范围分别为-0.01L~0.01L和-0.01B~0.01B,此时的实际油腔长度和油腔宽度的表达式分别为:

从以上分析可知,节流器节流比β、轴承半径间隙h0、油腔长度L和油腔宽度B等均会影响到轴承的整体性能。从结构和加工方式定义的误差范围可知,L和B的误差较小,而d0和h0误差范围较大,是轴承性能主要影响因素。

2 含制造误差的轴承性能计算方法

2.1 考虑制造误差的轴承性能计算模型

对于本文单点金刚石车床主轴,主要关注的是加工精度,因此对轴承来说最主要性能考核指标是轴承的静刚度即支撑刚度和回转精度。轴承承受载荷W时,轴心相对于轴承中心产生偏心距e和偏位角θ,如图6所示,最终达到新的平衡状态,此时轴承的支撑刚度J是载荷与位移的比值,即

图6 轴承承载图Fig.6 Load diagram for the bearing

分析可知,当轴承受到载荷使轴心位移为0时,即轴心位置保持不变时,轴承静刚度为无穷大,此时可称此轴承为无穷刚度轴承;当轴心位移与载荷方向相同时,轴承刚度称为正刚度,反之则为负刚度。由于封油边上也有压力分布,所以一个油腔真实的有效承载面积要大于油腔的实际承载面积。有效承载面积Ae表达式为

式中:L1为静压腔轴向封油边宽度;θ1为油腔夹角的一半;θ2为油腔中心线与周向封油面远边之间的夹角。

式中:b1为封油面周向宽度;b2为回油槽宽度。

轴承受的载荷W为

式中:ps为供油压力;ε为偏心率;ξ为油膜厚度不均匀修正系数。

轴承油膜支撑刚度J为

在外载荷W作用下,轴心在以e为半径的圆内跳动。位移量e(∆x,∆y)可表示为

2.2 计算参数及流程

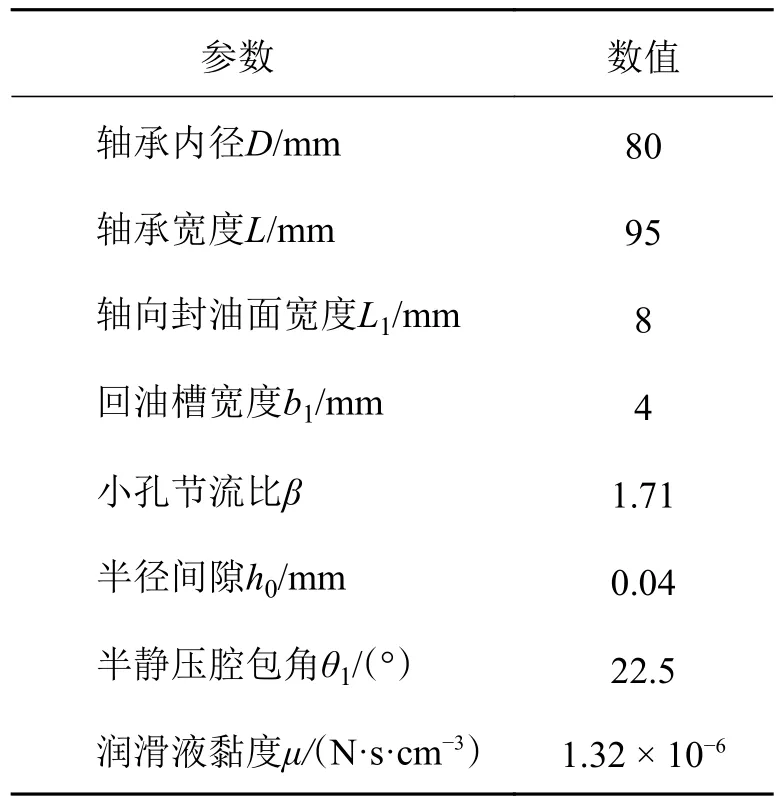

本文根据使用背景的工作特点选取了一组静压滑动轴承结构参数,如表1所示。图7为考虑制造误差的静压轴承性能计算流程图,将表1中所列的结构参数,按照图7的计算流程可进行相关的轴承性能分析计算,进而得到标准条件下静压轴承的支撑刚度、轴承流量和轴心位移等结果。而后,再将误差代入参数,经计算和对比即可得到误差影响结果。

表1 静压轴承的结构参数Tab.1 Structural parameters for the hydrostatic bearing

图7 考虑制造误差的计算流程Fig.7 Calculation process considering manufacturing errors

3 制造误差对轴承性能的影响分析

3.1 制造误差对轴承刚度的影响

选取5组εd值分别为-0.050、-0.025、0、0.025、0.050 mm,计算得到了不同载荷W下的油膜刚度J,如图8所示。从图8中可以看出:随着εd的变化静压轴承的油膜刚度J变化明显;εd在-0.05~0.05 mm范围内逐渐增大,则J也是逐渐增大,并且J还随着W增大;在W为600 N 时,J受εd影响明显,εd为0.05 mm 时J值是-0.05 mm 时的1.34倍。

图8 小孔直径误差-油膜刚度关系Fig.8 The relationship between small hole diameter error and oil film rigidity

镗孔加工后,轴承半径间隙h0的精度在IT7~IT8的范围,因此半径间隙误差εh在本文中取-10、-5、0、5、10 μm 共5组,图9为不同载荷W下的刚度J值。从图9中可以看出:εh在-10~10 μm 范围内变化时,轴承的J值逐渐减小;当W为600 N 时,εh为10 μm 时的刚度仅为εh为-10 μm 时的29.9%。

图9 半径间隙误差-油膜刚度关系Fig.9 The relationship between radial clearance error and oil film rigidity

3.2 制造误差对轴承回转精度的影响

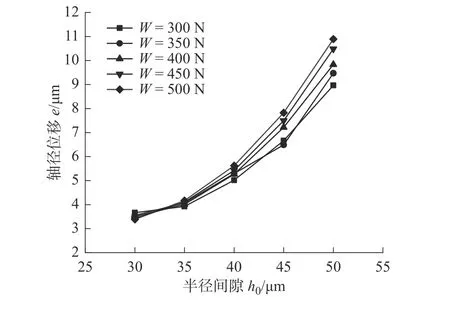

图10为不同载荷下,轴径位移e随小孔直径d0的变化关系。从图10中可以看出:随着d0增大,不同W下的e值均随之减小,当d0为0.3~0.4 mm时尤为明显。例如d0为0.35 mm、W为400 N,当εd取值为0.05 mm 时e值会减小1.2 μm;当εd取值为-0.05 mm 时e值会增加1.3 μm。可见考虑εd后,与设计值相比会带来1 μm 左右的精度变化。图11为轴承半径间隙h0与轴径位移e的关系。从图11中可以看出:半径间隙h0在30~50 μm范围内时,轴径位移随着半径间隙的增大而增大,尤其当半径间隙在40~50 μm 的范围内,e会随着h0的增大而有明显增幅。例如h0为45 μm、W为400 N,当εh取值为+5 μm 时e值会增加2.7 μm;当εh取值为-5 μm 时e值会减小1.9 μm。可见考虑εh后,与设计值相比会带来2 μm 左右的精度变化。

图10 小孔直径-轴径位移关系Fig.10 The relationship between small hole diameter and shaft displacement

图11 半径间隙-轴径位移关系Fig.11 The relationship between radial clearance and shaft displacement

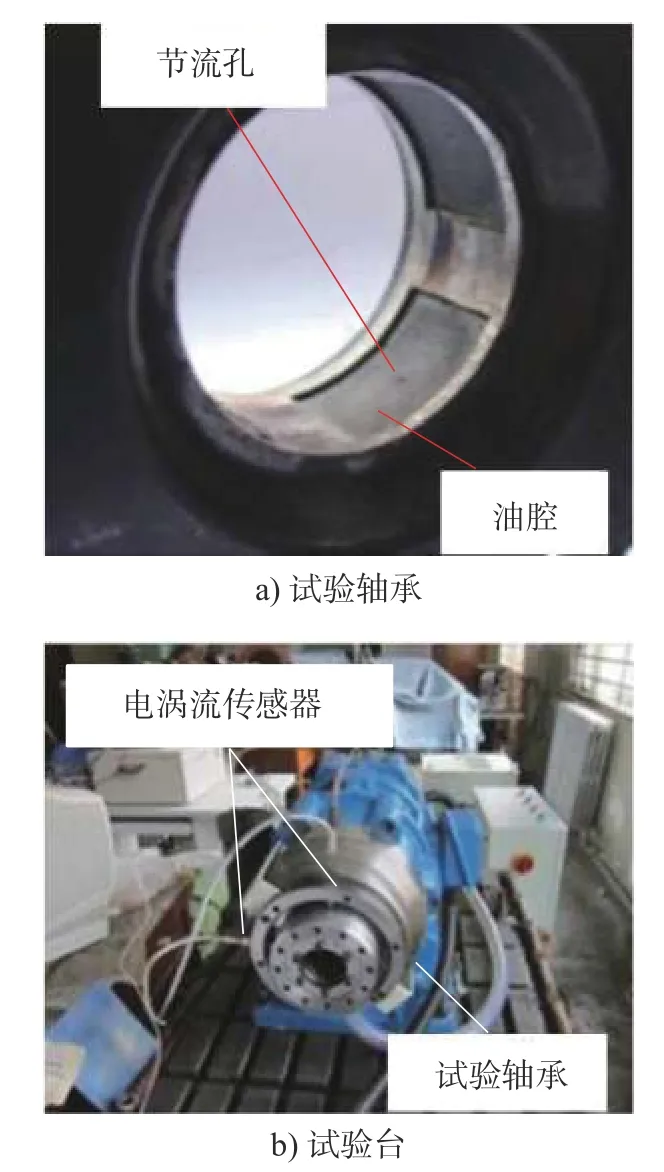

3.3 已知制造误差的轴承性能试验验证

为验证本文获得的理论分析结果,对静压轴承进行了制造,轴承实物如图12a)所示。轴承制造的尺寸如表1所示,试验前对轴承的节流孔径d0和半径间隙h0进行了测量,测得小孔直径误差εd和半径间隙误差εh分别为和0.04 mm 和3.5 μm。轴承试验台如图12b)所示,试验时被测轴承同时也是支撑轴承,试验载荷是通过力锤施加,刚度测试时的施加载荷为100~350 N,两个电涡流位移传感器布置在x向和y向,试验转速为0~8 000 r/min。

图12 试验轴承及试验台Fig.12 Experimental bearing and test rig

本文对试验轴承刚度及回转精度的测试结果如表2所示。从表2中可以看出,在试验条件下测得J值大小在25~44 N/μm 范围内,平均值为34.5 N/μm,而不计入制造误差的理论计算J值为46~62 N/μm,平均值为54 N/μm;ex、ey的测量值大小在2.6~10.1 μm范围内,平均值为6.35 μm,而不计入制造误差的理论计算e值为0~7.3 N/μm,平均值为3.65 N/μm。综合以上分析结果可知,对比不计入制造误差的理论计算结果,含制造误差轴承的J值平均减小了36%,e值平均增加了2.7 μm,试验结果对前面的理论分析结果进行了很好的验证。

表2 静压轴承的刚度及回转精度测试结果Tab.2 Rigidity and rotational accuracy test results for the hydrostatic bearing

4 结论

1)建立了考虑制造小孔直径误差εd和半径间隙误差εh的精密主轴静压轴承性能分析模型,该模型支持轴承刚度J和回转精度e的计算。

2)通过计算发现εd和εh对轴承J和e的影响随载荷W的增加而增大,W为600 N 时εd为0.05 mm时的J值是-0.05 mm 时的1.34倍,εh为10 μm 时的刚度仅为εh为-10 μm 时的29.9%。对于e,εd会带来1 μm 左右的变化,εh会带来2 μm 左右的变化。

3)通过试验对理论分析结果进行了验证,对比不计入制造误差的理论计算结果,含制造误差轴承的J值平均减小了36%,e值平均增加了2.7 μm。