PLC 的电气自动化控制水处理系统研究

黄海荣

(兰州工业学院,甘肃兰州,730050)

0 引言

当前科技水平受时代发展影响正在稳步推进,不同行业生产技术水平突飞猛进的提升,特别是在信息通信技术的应用过程中,企业生产管理效率呈指数型增长[1],在这种经济表现良好的背景下,隐藏着资源的加速消耗。人们日常的所有生活生产都离不开水资源,在人口数量与市场需求的不断提升的情况下,水资源消耗量剧增[2],不同渠道的污水排放量也大幅增长。在水资源不断减少的情况下,水处理的重要程度不断提升,水处理的目标是通过处理水资源,减少环境污染实现节能降耗[3]。水处理系统可以有效提升水处理工作的整体效率,其运行质量与环境保护水平均受效率提升的影响有所增加[4]。研究实际水处理系统控制过程中,通过PLC开发设计电气自动化水处理系统,对系统运行质量与整体效率提升的保障,令所排放水质符合国家要求。

1 PLC 的电气自动化控制概述

■1.1 PLC 的概念

PLC 是一种利用编程逻辑控制设备完成控制的技术,在当前各个行业的生产控制过程中具有极高的使用价值[5]。较之其他控制技术,该技术可有效保障使用过程中对自动化技术的提升,令生产生活工作正常运行。基于实际生产状况研究PLC 的控制效果,掌握其控制要点,通过该技术完善电力自动化建设过程,可有效提升自动化技术的应用价值。

■1.2 PLC 的应用优势

常规水处理系统的控制多采用安装继电器的方式展开,该方式中常存在难度较大的线路布设问题[6],由于线路完成布设后无法随意更改,所以后期系统的运维难度较高,出现故障时无法予以及时处理,导致水处理系统的运行效率与安全受到威胁[7]。通过PLC 电气化控制水处理系统,可以有效加强水处理系统的运行稳定可靠程度,减少能耗与运维成本。

2 基于PLC 的电气自动化控制水处理系统

■2.1 系统工作原理

要求所设计的系统具有数据采集、自动控制调节等功能,系统的硬件部分包括PLC、电气元件、泵、电磁阀等。其中,人机交互界面采用触摸屏,需要在配置过程中实现对其的参数设置。应用传感器采集相关数据信息,并将所采集信息发送至PLC 控制泵、电磁阀和风机进行工作,最后通过PLC 发送信息至触摸屏,实现系统的人机交互功能。

■2.2 水处理系统自动控制结构

系统通过其核心控制器——PLC 管理所有功能模块,实现设备的状态的调整,具体结构见图1。

图1 电气自动化水处理系统总体结构

■2.3 可编程逻辑控制器硬件结构设计

可编程逻辑控制器(PLC)是电气自动化控制水处理系统的核心,利用基于卷积神经网络的PID 控制器设计PLC。PLC 利用可编程存储器储存逻辑运算控制程序以及相关操作指令等,并通过输入、输出接口进行人机交互。PLC的具体结构如图2 所示。

图2 PLC 结构示意图

PLC 结构中输入接口直接连接手动开关、限位开关、传感器、编码器等,负责将所采集信号发送至中央处理单元内。中央处理单元通过电源为其供电,应用外设I/O 接口连接用户端的编程器、写入器和显示器等,显示器和编程器的作用是用户可在该部分将电气自动化控制水处理系统软件程序写入中央处理单元内,并保存至程序存储器,通过调用程序存储器内的电气自动化控制水处理系统软件程序实现相关控制,并经输出接口将控制结果输出至变频器输入端口和电磁阀等单元内。

■2.4 主电机变频器

电机的通常采用直接启动的控制方式,但其不能良好应对突然启停状态下出现的急扭,从而容易引发元件松动、管道破坏等情况,严重时甚至导致电机彻底损坏。所以在设计电机时需要通过变频器实现设备启停的控制,以便处理急扭情况并减少其发生的频率,从而降低设备符合、有效防止电机老化。变频机的硬件电路见图3。

图3 变频机控制硬件电路

电路的具体控制方法为,工业用电经L1、L2、L3 连接系统,通过低压断路器连接变频器的R、S、T 交流端输入端子,将电流信号发送至变速电机,并在线路中部署电抗器,以防线间电容受到干扰。变频器内PLC 输出连接STF(控制系统向前运动)、STR(控制系统向后运动)、RH、RL,SD 连接公共端,通过差异组合速断控制端RH、RM、RL 获取需要的不同速度挡位,完成电气自动化控制水处理系统的分级控制。

■2.5 无线通信模块

由于传统水处理系统内存在数据异常、故障等不能及时报错的问题,所以需要在系统PLC 控制器内布设一个无线通信模块,其设计的目的是实现PLC 的远程监控及维护等功能,该模块主要应用了5G 通信技术,可有效保障无线通信模块的稳定性,通过智能化压缩传输数据提升系统响应速率。PLC 的电气自动化控制水处理系统具有生产管理、故障处理等功能。

3 电气自动化控制水处理系统软件设计及控制流程

■3.1 基于卷积神经网络的PID 控制器设计

PLC 应用基于卷积神经网络的PID 控制器设计。由于PID 控制参数严重影响系统的控制效果,所以在选取PID 参数时,参数越精准则控制效果越好。电气自动化控制水处理系统具有显著的非线性特征,而通过卷积神经网络自身极佳的非线性函数拟合能力可以在数据训练后输出较为精准的参数。

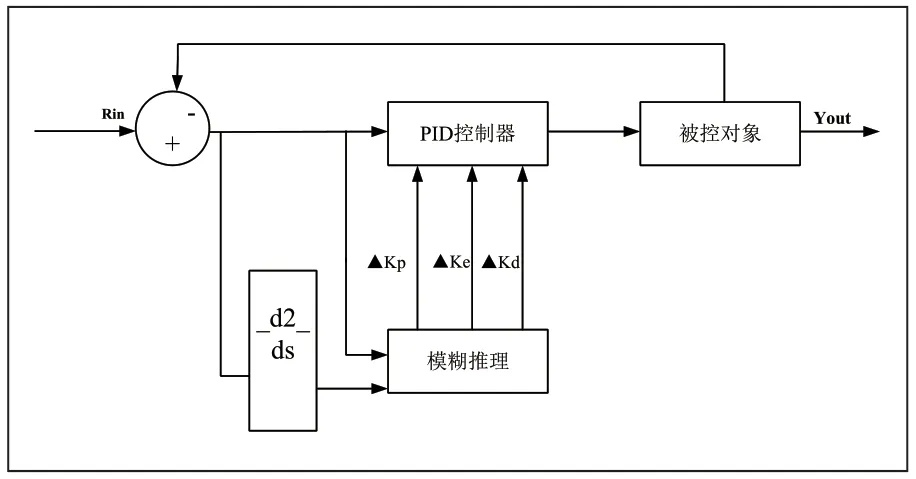

卷积神经网络具有在线调节的特征,基于此设计一个可调权值的PID 控制器,其主要包括PID 控制(传统PID 控制)、卷积神经网络学习控制参数(通过卷积神经网络训练输出PID 参数,提高PID 控制参数的精准程度以及水处理系统的控制效果)两部分。卷积神经网络分为多层、单层神经网络,其中单层感知机的神经网络结构简单且自适应能力强,遂选择单卷积神经元学习PID 控制器参数(图4)。

图4 PID 控制

单卷积神经网络PID 控制器可以较好的解决参数整定和适应性的问题,同时通过引入误差解决系统的实时控制问题。通过该算法实现电气自动化控制水处理系统,其应用了有监督的Hebb 权值学习规则,公式表示为:

其中,Δwij(k)表示卷积神经网络oi、oj的连接权重,η为学习效率,(dj(k)-oj(k))是实际、期望输出的差值。替换比例、积分及微分系数为具有在线调节功能的卷积神经网络系数,其调整取决于监督算法和引入误差,得到公式:

单卷积神经元的控制算法和学习方法公式表示为:

其中,ηI、ηP、ηD别比例、微分、积分的学习速率。

■3.2 软件系统设计

电气自动化控制水处理系统软件设计时,PLC 的利用可以较为直观的呈现出水处理系统的电气自动化控制效果,同时可以在组态软件的辅助下监控污水的整体处理过程。PLC是电气自动化控制水处理系统的核心处理器,其负责监测和控制各种工业过程,包括从输入端口接收数据、输出相关命令以及处理逻辑运算等。并通过PID 控制器结合卷积神经网络的设计,实现对污水的准确处理。在系统的输入端口,PLC 会接收来自不同传感器的数据集,这些传感器能够检测出水池中的水位、温度以及水质的各项参数等。PLC 根据这些数据分析出当前污水处理过程的状况,并根据预设的算法和控制逻辑,生成处理结果。同时,通过中央处理单元的支持,可实现多个PLC 之间的数据交互和协同控制,从而保证水处理系统的整体运行效率和准确性。在系统的外设I/O 接口部分,PLC 会调用设计好的软件进行控制,以输出相应的控制信号,调整电磁阀的开合程度,从而实现对污水的精准处置。而在输出端口部分,PLC 会将生成的处理结果发送到变频器输入端口和电磁阀等单元内,以便于控制执行器完成相关操作。当PLC 生成的控制信号发生异常时,变频器能够将其转化为适当的电压和频率,从而输出至电机控制系统,调整电机的运行速度,以保证水泵的正常运转。而电磁阀也可通过PLC 输出的信号得知该进行开门或关门等操作。组态软件主要包括上位机和下位机。上位机可以对全部监控区域内的设备进行控制和监测;下位机则能够通过PLC 程序编写进行诊断等功能,且该系统的控制软件具有极大的开放性,能更加方便快捷地实现对系统进行管理与运行。

■3.3 水处理系统控制流程

水处理系统控制流程主要分为自动、手动两种控制模式,自动控制时全部设备都受控于电气自动化控制水处理系统,当系统启动后就会向操作程序下发操作指令,根据所设置的PLC 程序展开工作,一次水处理流程为:先通过粗格栅机与清污机处理污水,然后启动泵,最后通过细格栅机、沉砂设备以及污泥回流设备随机工作;手动控制时工作人员可以在人际交互界面选择手动管理系统,满足生产需要。

4 实验分析

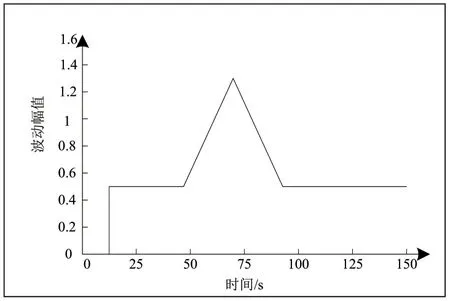

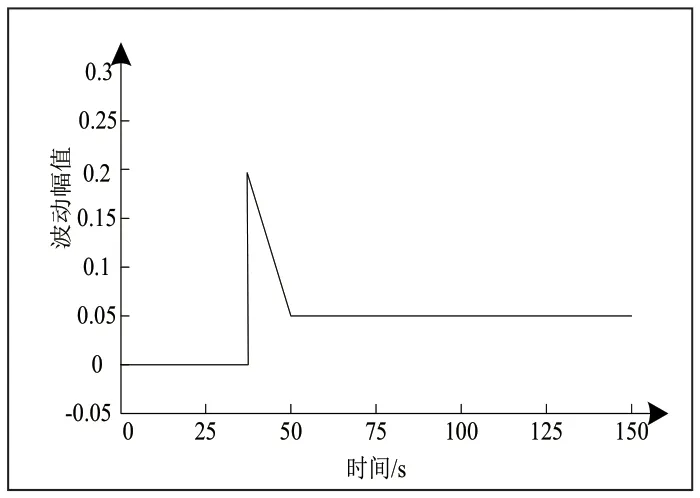

为验证PLC 对电气自动化控制水处理系统过程中随机扰动的抑制能力和鲁棒性,设定50s 时存在一个5%的恒定干扰幅值,在其中加入一个随机噪声,设定最大幅值为0.5%设定值,PLC 控制下水处理系统的响应特性见图5 所示、控制器的相应输出见图6。

图5 随机扰动抑制能力

图6 随机扰动下的控制器输出

通过图5、图6 可知,PLC 具有较好的电气自动化控制水处理系统随机扰动的抑制能力和鲁棒性,随机扰动造成相应波动的幅值较小,相应控制器的输出变化幅度也较小,能够保障水处理系统的稳定运行。

5 结论

水是人们生活生产的必要资源,其直接决定了人们的生存质量,这就要求在水质处理方面必须提高要求和标准,以保障人们的身体健康。PLC 的电气自动化控制水处理系统实际应用过程中,需要充分发挥其适应性、可靠性等特征,实时监控水处理系统,保证水处理系统的运行平稳,减少故障的发生,降低人工误差与成本消耗,基于节能减排实现水处理效率与质量的有效提升。对于PLC 的电气自动化控制水处理系统,必须加强对其精准程度的重视,提升实时监测故障的技术水平,通过构建适宜的运维机制保障系统运行质量。