钢管混凝土柱-RC环梁施工技术探究

洪 金(贵州燊达建筑劳务有限公司,贵州 贵阳 550001)

随着经济水平的快速发展,加之城镇化进程的快速推进,超高层建筑物的体量快速增长。十四五以来,高品质环境友好型建筑工程开始受到土木行业工作者的重点关注。钢管混凝土环梁是一种具有传力路径好、工艺简单的新型梁-柱施工技术,被广泛应用于超高层建筑中[1,2]。因此,系统详细分析钢管混凝土柱-RC环梁施工技术有助于提高建筑工程质量,节约钢材等建筑材料的使用。

目前,研究者初步研究了钢管混凝土柱-RC 环梁节点的不同组合设计和力学性能。韦宏等人[3]研究了不同类型的钢管混凝土柱-RC环梁节点并进行了力学试验,结果表明,增加环梁纵筋配箍率可以提升试件性能;周颖[4]和钱稼如[5]等人分析了RC 梁-钢管混凝土柱框架的动静力特性,认为环梁与柱的节点抗震性能良好。上述研究表明钢管混凝土柱-RC环梁具有优良的力学性能,有助于建设高品质房屋建筑。但是作为一种新型的施工技术,在实际施工过程中仍然会出现一系列施工问题,因此系统详细分析钢管混凝土柱-RC环梁施工技术及技术要点控制是十分必要的。鉴于此,本文详细介绍了柱-RC 环梁的施工工艺流程及技术特点;其次,探讨了柱-RC环梁施工过程中的技术要点及解决措施;最后,与传统钢管混凝土梁柱节点进行对比,分析了该技术的经济及环境效益,以期为钢管混凝土柱-RC环梁精细化施工及精品房屋建筑建设提供一定的参考,有助于提高房屋建筑的使用性能及使用寿命,对建设长寿命房屋建筑具有十分重要的意义。

1 工程概况

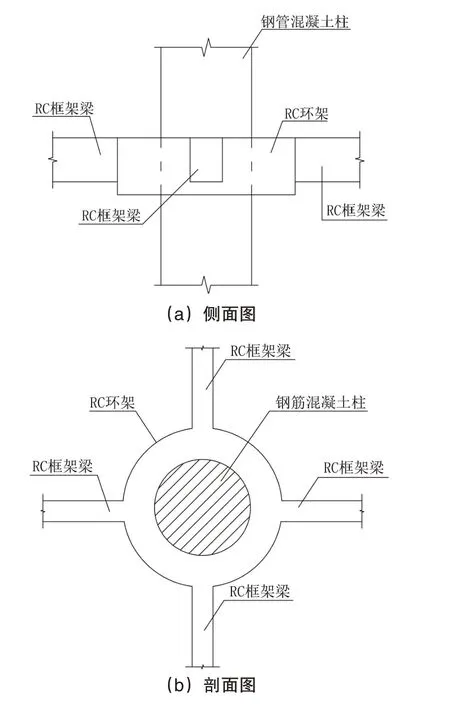

以贵州贵阳市某超高层写字楼为例,地处商业核心繁华区域,总建筑面积达10万m2,楼层超过40层,该写字楼的结构体系为钢管混凝土柱-核心筒体系,主节点为钢管混凝土柱-RC梁框架。该类型的节点主要是由钢管混凝土柱、环梁、框架梁和抗剪环构成,其节点侧面图与剖面图如图1 所示。钢管混凝土柱-RC 环梁的传力途径主要有三个途径:①通过环梁混凝土与抗剪环之间的局部承压作用力,将剪力由环梁传递到抗剪环上,再通过抗剪环与钢管间的焊缝将剪力传递到钢管上;②环梁混凝土与钢管壁之间的粘结力;③梁端弯矩引起的环梁上端挤压钢管混凝土而产生的静摩擦力。

图1 节点结构示意图

2 钢管混凝土柱-RC环梁节点施工流程

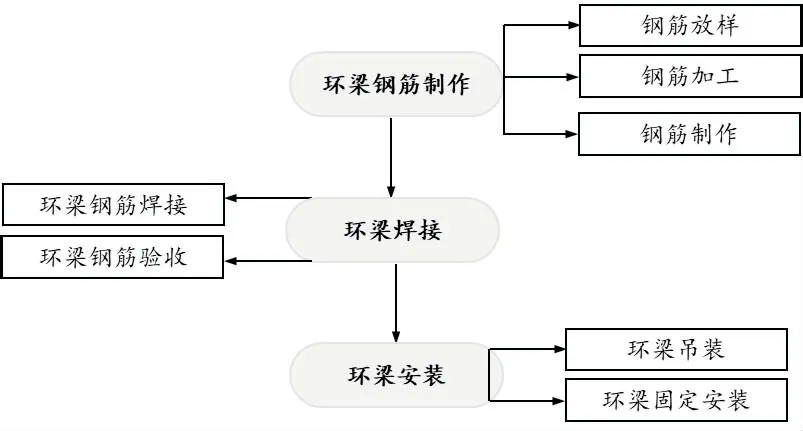

钢管混凝土柱-RC环梁节点施工工艺流程主要包括:环梁钢筋制作部分、环梁钢筋焊接及验收部分、环梁吊装及固定部分。其中,环梁钢筋制作部分包括环梁钢筋放样、加工及制作;环梁钢筋焊接及验收部分包括环梁主筋焊接及验收;环梁吊装及固定部分包括环梁的整体吊装及固定安装环节,具体的施工流程图如图2所示。

图2 工艺流程图

3 钢管混凝土柱-RC环梁节点施工技术

在钢管混凝土柱-RC 环梁施工过程中,重点关注的技术要点包括环梁钢筋的绑扎(主筋及箍筋的数量及绑扎方式)、主筋的焊接(不同的焊接方式)以及环梁的安装过程(环梁自身钢筋及吊装的质量控制、环梁与钢管柱间隙的控制)。

3.1 环梁钢筋绑扎

环梁钢筋主要包括主筋和箍筋,其中环梁主筋放样时,必须按照不同的直径分类好,由技术人员首先根据理论长度计算好下料长度,然后按照设计要求确定环筋摆放位置。放样过程中必须及时标记好钢筋的直径,防止后期出现加工错误。对于环梁箍筋而言,放样的时候必须标记好箍筋的弯钩为90°,防止对后期环梁钢筋绑扎成型造成损坏。

为了提高环梁的加工质量,施工之前可以预先制作足尺化模型,结合实际绑扎的样板,确定环筋所需下料的实际长度、弯弧机对箍筋加工的适当弧度。施工过程中,必须成立专门的环筋、腰筋等施工技术组,严格保证钢筋长度及角度加工的质量,尽可能缩短因返工造成的经济受损和施工周期的浪费。环梁环向钢筋弯弧加工完成后,对环梁接头部位由专业人员按照标准进行焊接。在实际加工过程中,必须由专人对钢筋绑扎进行监管,验收合格后再进行下一个环节的施工。

为了提高环梁钢筋的绑扎效率,施工单位必须在施工现场搭建专用的环梁绑扎操作架,方便钢筋的快速绑扎。该操作架由双“十”字架体组成,材料类型为直径48mm 的钢管,钢管与钢管之间采用十字扣件连接,并且架体十字相交处预留支撑杆,支撑杆长度可以延伸至U 形托处。在施工现场,可以根据实际情况搭建不同组合的架体,方便多组施工人员同时绑扎钢筋,进一步提高钢筋绑扎的效率。根据长期的施工经验,总结出的钢筋绑扎原则为:箍筋为先小箍后大箍,环筋为先大环后小环,最后再放拉钩。当钢筋绑扎完毕并通过验收合格以后,方可进行下一个施工工序。

3.2 环梁主筋焊接

一旦环梁钢筋绑扎完毕,就应及时利用塔吊或吊车吊出,并存放至指定的地点,严格控制运输过程中的细节,保证环梁不受损坏或者变形。环梁堆放过程中,为了节约场地,成型环梁堆叠个数不可超过2个,防止下面的环梁受压产生一定的变形,进而影响环梁的施工质量。

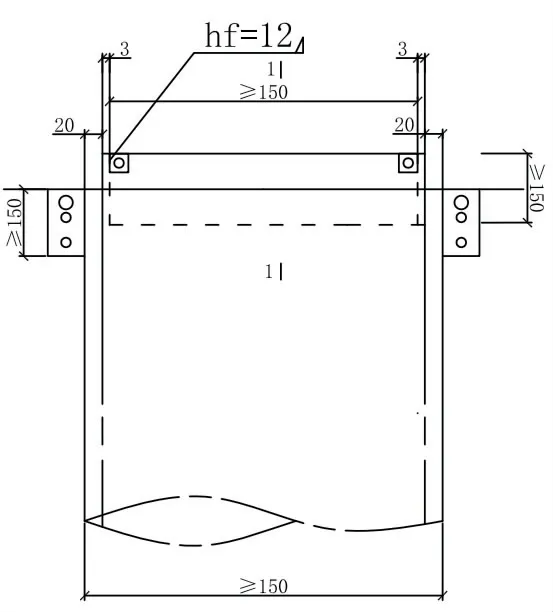

当环梁放置到指定地点后,由专业焊工按照规范要求逐个对环梁的主筋进行焊接,可以采用两人对称焊和三人对称焊接的方法进行,如图3所示。为了方便施工人员操作及提高施工效率,焊缝通常以单面焊为主,但是焊缝的质量必须满足规范要求。焊接完成后施工人员应该及时敲落焊渣,保证焊缝周边光滑。当整个环梁完成其钢筋绑扎、焊接等工艺后,施工单位应该及时组织业主、监理等单位对其进行验收,减少后期施工时的验收工序。

图3 主筋的焊接方法

3.3 环梁安装

为了提高环梁的安装质量,必须把吊耳安装在钢管柱内衬管内侧,方便环梁与钢管柱的搭接,如图4 所示。当环梁的底模支设完毕后进行钢筋笼的吊装运输。吊装过程中,必须使用4根钢丝绳对称穿在钢筋笼两侧,以达到提高环梁吊装过程稳定性的目的,防止产生扭曲变形。环梁吊装过程中,必须严格注意环梁不得接触其他硬质物体,防止环梁发生扭曲变形。因此,在环梁安装过程中,四周必须指定工人辅助指挥塔吊工作人员的操作,保证环梁的安装质量。实际施工过程中,施工人员认为后期进行框架梁钢筋绑扎的时候极易导致环梁出现偏心等现象。为了解决这一问题,技术人员采用短钢筋棍将环梁与钢管柱进行焊接及固定。

图4 钢管柱内衬管示意图

3.4 环梁与钢管柱间歇控制

当环梁钢筋笼吊装至钢管柱的顶部时,必须严格保证环梁钢筋笼与钢管柱之间预留间隙超过30mm,只有如此才能保证混凝土粗骨料能够进入柱与环梁的间歇中,进而提高混凝土的质量。解决这一问题的有效方法是在环梁底部钢管四周焊接三角形限位钢板,在环梁顶部四周用三角形楔子进行调整,以此控制环梁的底部空隙。完成上述操作并验收合格后,方可进行钢筋笼内部混凝土的浇筑施工。混凝土浇筑过程中,必须小心谨慎,严格把控钢筋笼的质量,防止振动或者压实导致的变形。当混凝土浇筑完成后,及时进行全面有效的养护,保证混凝土的浇筑质量。当所有工序完成后,交给第三方机构进行验收。

4 钢管混凝土柱-RC环梁施工技术经济效益

通过长期的钢管混凝土柱-RC环梁的施工工程经验,该技术整体上具有较强的力学性能及抗震效果,而且可以节约大量的钢材,缩短施工周期,因此受到广大工程技术人员的关注。具体优势如下:

(1)优良的力学性能及抗震效果

经过大量的工程数据统计分析,钢管混凝土柱-环梁的力学性能超过单一的钢管柱和混凝土柱的承载力之和。这是由于两者的咬合使两者相互作用从脆性转变为塑性,进一步提高了构件的抗变形能力。此外,钢管混凝土柱及环梁结构具有显著的吸能效果,因此具有良好的抗震性能。

(2)节约钢材使用量,缩短施工周期,施工方便快捷与钢筋混凝土柱相比,钢管混凝土柱-环梁的外皮钢管具有媲美钢筋的功能,所以管内部不设置钢筋。因此,极大减少了钢筋等建筑材料的使用量,减少了支拆模的过程。由于钢管内部没有钢筋,混凝土的浇筑工作也比较简单,降低了工程成本也节省了工程时间。整体上,钢管混凝土柱-环梁的施工工艺、焊缝及构造均简单。

(3)防火能力及耐腐蚀性优异

钢管柱及环梁可以有效分散截面温度,大大提高钢管的耐火性,可以节约1/3~2/3的防火涂料;钢管中浇筑混凝土的过程使得钢管裸露在外面的部分大大减少,与钢结构相比,受气体腐蚀的面积较小,降低了抗腐成本。

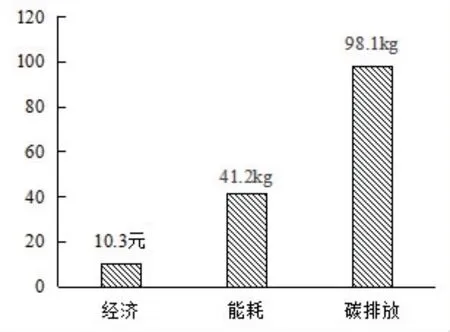

与传统梁施工相比,在1m3混凝土施工过程的生命周期内采用钢管混凝土柱-RC环梁式施工可以节约钢材达30%,能耗、碳排放量以及经济成本可分别节约达98.1kg、41.2kg及10.3元,如图5所示。

图5 节约的经济及环境效益

5 结语

钢管混凝土柱-RC环梁施工技术作为国内主推的高层房屋建筑结构技术,具有更强的力学性能及抗震效果,可以节约大量钢筋等建筑材料和能源的消耗,并且施工工艺简单,施工周期短,具有十分显著的经济效益和环境效益,未来发展前景广阔。随着深度完善的精细化施工工艺及施工标准,未来更多类型的柱-环梁节点的施工技术将进一步扩大该技术的市场应用前景。随着智能化技术的进一步发展,该技术与智能化设备互联将会进一步为钢管混凝土柱-RC环梁式施工技术打开新的研究方向和适用场景,进一步提高钢管混凝土柱-RC 环梁的施工组织效率和质量控制机制,有助于提高房屋建筑的使用性能及使用寿命,对建设长寿命房屋建筑具有十分重要的意义。