提高铅精矿中铜回收率生产实践

杨慧武,彭乃强

(江西铜业集团七宝山矿业有限公司,江西 上高 336403)

江西铜业集团七宝山铅锌矿属复杂难选多金属硫化矿,矿石含铜、铅、锌、硫等多种有用金属[1]。选厂建成于1990年。2004年,湖南有色金属研究院对七宝山铅锌矿中的铜回收进行了试验研究,采用硫酸锌、亚硫酸钠作抑制剂,Z200辅助少量黄药作捕收剂,精选作业添加DF的技术手段,运用优先选铜的浮选工艺,对铜与铅、锌、硫进行分离,并取得了较好效果,2005年5月底,投入现场使用,获得的选铜指标为铜精矿品位15% ~17%,含铅加锌12% ~15%,铜回收率42%~48%,由于原矿条件的一系列变化,铅精矿中的含杂进一步上升至20%以上,2011年,被迫终止了选铜作业。后续年份,湖南有色金属研究院、北京矿冶科技集团有限公司,先后多次围绕七宝山铜的回收开展了研究,小试结果较好,但由于多种原因,主要是原矿性质变化太大,现场调试结果不理想而终止。铜作为一种有价元素,具有良好的回收价值,通过富集到铅精矿中发挥公司具有冶炼厂的优势,通过冶炼方法回收也是一种好的途径。

七宝山铅锌矿年处理原矿量27万t,其中铜金属量为675t,近两年来,平均每年在铅精矿中的铜金属量为337t,平均铜回收率为50%,为了达到进一步多富集铜金属量到铅精矿中的目的,选厂和研究单位开展研究。

1 原矿性质

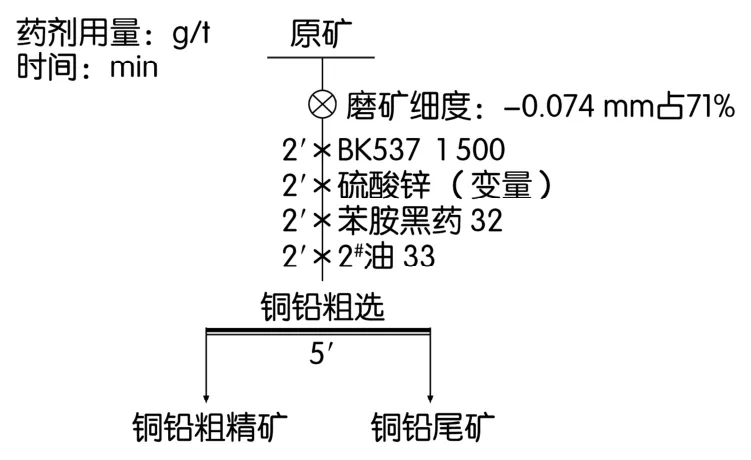

原矿多元素化学分析结果见表1。

表1 原矿多元素化学分析结果%

其中,铜、铅的主要矿物特征及嵌布特性为:

黄铜矿:黄铜矿常以细粒集合体与闪锌矿、方铅矿紧密共生,在闪锌矿中呈乳滴状、细脉状、星点状或呈脉状分布于黄铁矿中[2]。

方铅矿:往往呈不等粒状集合体和粒状集合体与闪锌矿紧密共生,嵌布于脉石矿物颗粒间,粒度不均,一般0.3~0.037mm。部分方铅矿呈细脉状沿闪锌矿解理或碳酸盐类矿物解理交代,粒度微细,镜下截面宽度大部分<1μm或更细。

2 原生产工艺

2.1 原选矿工艺流程及生产指标

2015年选厂进行了一次扩改,由北京恩菲设计院设计的选矿工艺流程采用优先浮选工艺流程,按选铜-选铅-选锌-选硫,依次选出铜精矿、铅精矿、锌精矿,硫精矿。但由于技术问题,停止了选铜作业,改为选铜铅-选锌-选硫,铜矿物富集到铅精矿中。

铜铅混选流程采用BF-6浮选机,其中各作业,粗选、扫一、扫二、扫三,分别为4槽、3槽、2槽、1槽;铜铅精选流程采用BF-2浮选机,其中,精一、精二、精三、精四、精五分别为3槽、2槽、1槽、1槽、1槽。2015年到2021年,铜金属富集到铅精矿中的回收率在48%~50%之间。

2.2 原生产工艺中存在的问题

1.原生产工艺日补加球制度采用Φ100mm、Φ80mm 两种球,磨矿细度偏粗,最终磨矿度为-0.074mm占65%~67%。

2.铜铅精选工艺中使用单槽太多,精二、精三泡沫过于拥挤,铜的作业回收率仅为58%,偏低。

3.原药剂制度采用苯胺加乙硫氮为捕收剂浮铜铅,虽拉力较大,但锌、硫上浮偏多,分选效果并不理想。抑制剂为硫酸锌和亚硫酸钠,抑制锌硫的效果还不够好。

3 试验研究

根据原生产工艺中存在的问题,本着提高铅精矿中的铜回收率为目的,开展了铜铅粗选的捕收剂种类试验、抑制剂条件试验、磨矿细度试验等。

3.1 捕收剂种类试验

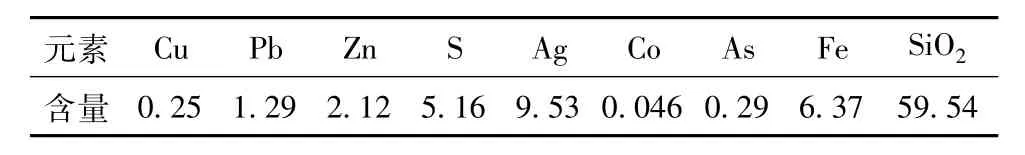

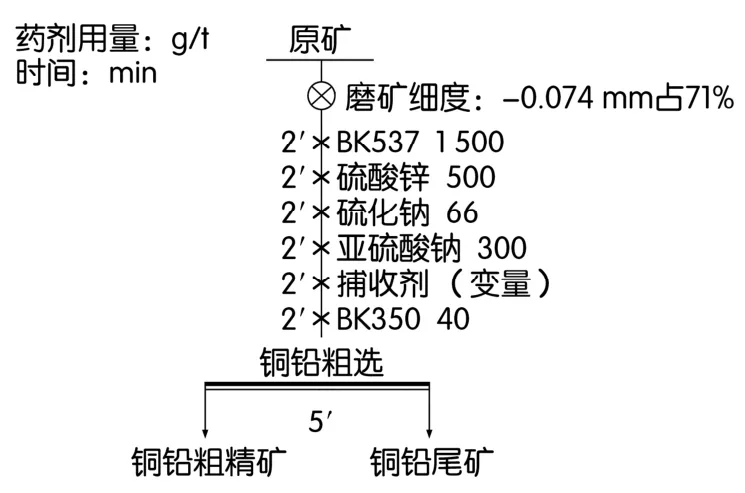

试验流程图如图1所示,试验结果见表2。

图1 铜铅粗选捕收剂种类试验流程

表2 铜铅粗选捕收剂种类试验结果%

由表2试验结果可以看出:采用苯胺黑药和25#黑药有较好的效果,使用乙硫氮的试验,铜粗精品位和回收率,均低于苯胺黑药和25#黑药。因25#黑药气味大且腐蚀性强,从环保考虑选择苯胺黑药[3]。

3.2 抑制剂条件试验

本试验的抑制剂采用硫酸锌、硫化钠、亚硫酸钠等。

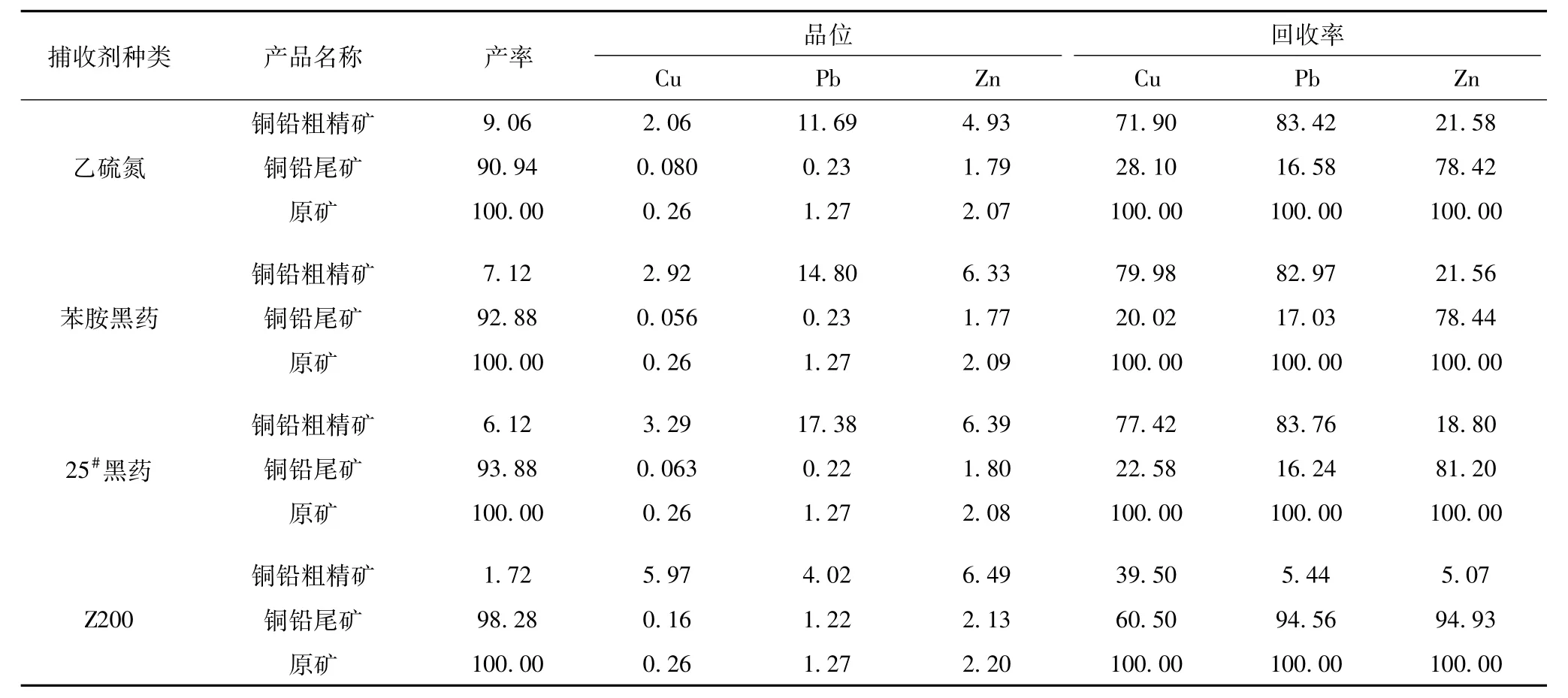

3.2.1 铜铅粗选硫酸锌用量试验

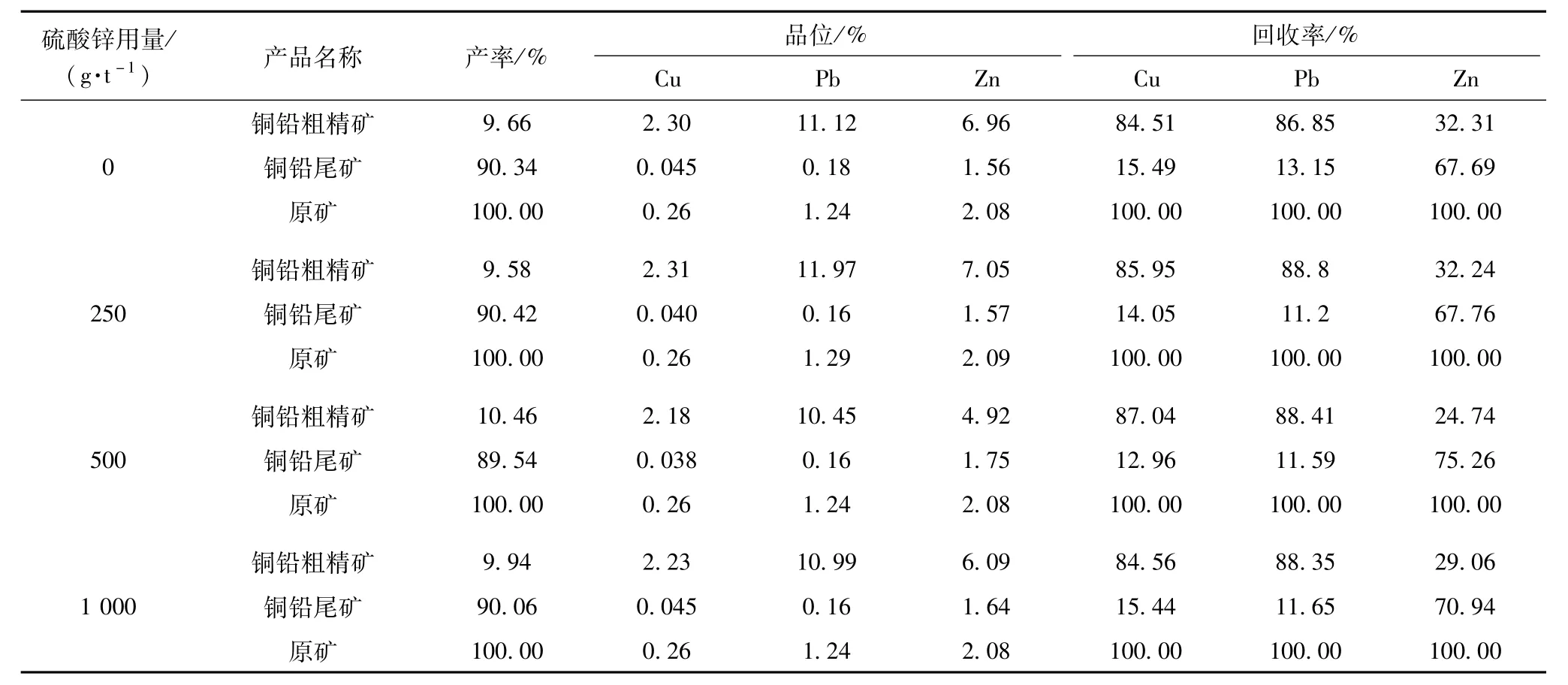

试验流程如图2所示,试验结果见表3。

图2 铜铅粗选硫酸锌用量试验流程

表3 铜铅粗选硫酸锌用量试验结果

由表3可知,当硫酸锌用量为500g/t时,获得了铜品位2.18%,铅品位10.45%,含锌品位4.92%,铜回收率87.04%,铅回收率88.41%的指标,铜品位接近,铜回收率最优。综合考虑,硫酸锌最佳用量为500g/t[4]。

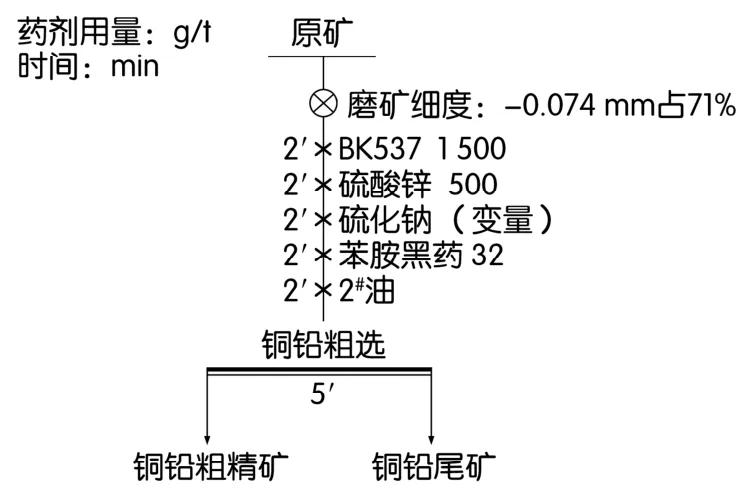

3.2.2 铜铅粗选硫化钠用量试验

试验流程图如图3所示,试验结果见表4。

图3 铜铅粗选硫化钠用量试验流程

表4 铜铅粗选硫化钠用量试验结果

根据表4试验结果,前三组试验,硫化钠用量低,铜铅粗精矿中锌损失率太高。当硫化钠用量为66g/t时,铜铅粗精矿中铜品位2.04%、铅品位10.11%、含锌4.99%、铜回收率85.96%、铅回收率87.38%的指标。随着硫化钠用量上升为88g/t时,铜铅粗精矿中锌损失率在下降,铜铅回收率也在下降,综合考虑,硫化钠最佳用量为66g/t[5]。

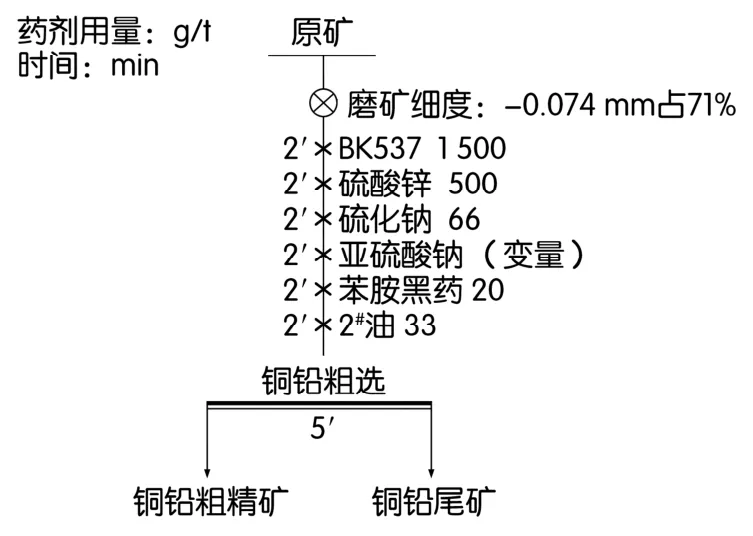

3.2.3 铜铅粗选亚硫酸钠用量试验

为了达到降低铜铅粗选粗精矿含锌,调整了苯胺黑药的用量为20g/t,开展亚硫酸钠用量试验,试验流程如图4所示,试验结果见表5。

图4 铜铅粗选亚硫酸钠用量试验流程

由表5试验结果可知,降低苯胺黑药用量和使用亚硫酸钠后,铜铅粗精矿中锌上浮量大幅下降,而铜铅回收率较为稳定。当亚硫酸钠用量300g/t时,可获得铜铅粗精矿中铜品位3.75%,铅品位18.07%,含锌品位5.71%,铜回收率84.30%,铅回收率83.08%的指标,根据试验结果,综合考虑,亚硫酸钠最佳用量为300g/t[6]。

3.3 磨矿细度试验

试验流程如图5所示,试验结果见表6。

图5 铜铅粗选磨矿细度试验流程

表6 铜铅粗选磨矿细度试验结果 %

由表6试验可知,当磨矿细度-0.074mm占71%时,可获得铜铅粗精矿中铜品位3.42%,铅品位17.22%,含锌品位6.78%,铜回收率81.75%,铅回收率84.35%的指标,铜铅回收率较好且铜回收率最优。

4 现场应用

4.1 技改方案

根据原生产工艺中存在的问题,依据试验结果,提出了如下技改方案:

1.对精二、精三,各增加了1槽浮选机,改进后,适当延长了精选的浮选时间,这对控制和减少精选作业的中矿循环量创造了条件,为铜创造了更多的上浮机会。

2.改进原一段磨矿日补加钢球规格为Φ90 mm、Φ80mm、Φ60mm三种尺寸,改进后,磨矿细度由原来的-0.074mm占65%~67%提高到-0.074 mm占68%~72%,达到了磨矿细度要求。

3.现场采用铜铅混选工艺流程,以苯胺黑药为捕收剂,取消了乙硫氮;增加了硫化钠,采用硫酸锌、硫化钠、亚硫酸钠组合抑制剂,较好地改善了分离效果。

4.2 现场实施效果

改进前后选矿生产指标对比见表7。

表7 改进前后选矿生产指标对比%

由表7可知,改进后铅精矿中的铜回收率比改进前的近两年平均值50%提高了5.34%,创造了较大的经济效益。按年处理原矿27万t,铜原矿品位0.25%计算,年可多回收铜金属量36.045t。

5 结 论

1.原生产工艺存在磨矿细度偏粗、铜铅精选时间偏短、捕收剂拉力过强、上锌、硫多等问题。

2.通过改进日补加球种类、扩充浮选机数量、采用以苯胺黑药为捕收剂,以硫酸锌、硫化钠、亚硫酸钠联合抑制锌硫的方案等措施改善了磨矿细度和浮选时间,优化了分选效果。

3.通过采取上述技术措施,磨矿细度提高了3%以上,铜铅精矿中的含锌由5.5%降为4.36%,铜的回收率提高了5.34%。