锂离子电池隔膜技术的研究进展

安礼燚,汪国栋,吴 骐

综述

锂离子电池隔膜技术的研究进展

安礼燚1,汪国栋1,吴 骐2

(1. 中船重工黄冈水中装备动力有限公司,湖北 黄冈 438000;2. 武汉船用电力推进装置研究所,武汉 430064)

隔膜作为锂离子电池中的关键材料之一。本文从锂离子电池隔膜须具备的性能和特性与失效机理进行了综述,并提出了改善隔膜性能和防范失效的策略,最后,展望了锂离子电池隔膜的未来发展方向。

锂离子电池 隔膜 功能特性 失效诱因

0 引言

近年来,时代高速发展,导致能源危机和环境污染等问题日益凸显。对此,开发绿色可再生能源已成为世界各国科研工作者的研究热点。锂离子电池具备工作电压高、能量密度高、循环寿命长等优点,被广泛应用于各种高科技电子产品中,特别是新能源锂离子电池可取代传统石油燃料汽车动力能源,这使得锂离子电池正逐渐成为与世界格局发展相关的重要能源战略产业。其中,隔膜作为锂离子电池中的四大主要材料之一,可以直接影响锂离子电池性能,是限制锂离子电池发展的关键因素之一。

1 锂离子电池隔膜

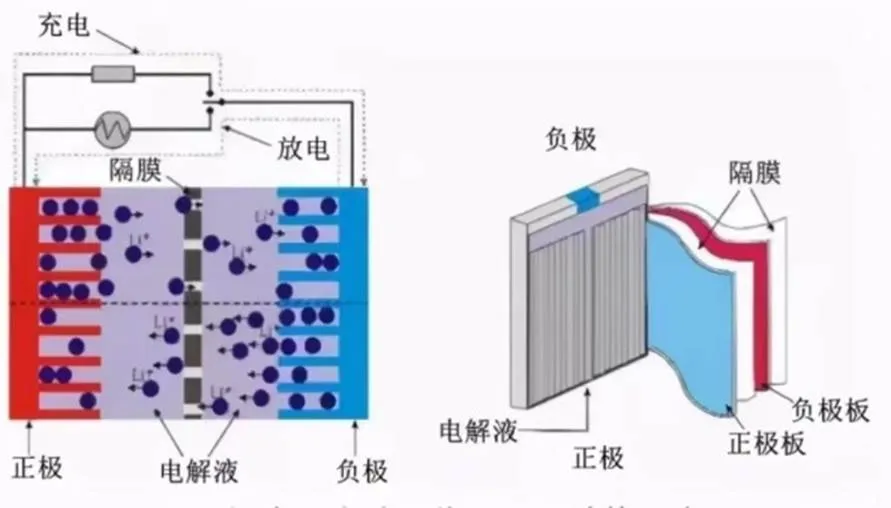

锂离子电池是由正极材料、负极材料、隔膜和电解液4个部分组成,其结构示意图如图1。在电池结构中,隔膜通常位于锂离子电池的正极材料和负极材料之间,具有微孔结构(厚度一般为8~40 μm),能保证锂离子自由通过,阻止电子通行。当锂离子电池在充放电或温度升高情况下,隔膜可选择性闭合微孔,来延迟锂离子电池热失控或短路。

图1 锂离子电池结构示意图

2 隔膜须具备的性能

隔膜作为锂离子电池中的关键材料之一。隔膜的结构和性能会显著影响电池的容量、电阻和寿命等性能,也会在一定程度上决定了电池的安全性能。在隔膜被刺穿、温度过高等情况下,隔膜会发生局部破损或溶解,这会导致正负电极材料直接接触造成电池短路,进而引起安全事故。因此,良好的隔膜须具有以下性能要求:

1)优良的电子绝缘性,可以有效的将正负极材料隔开,避免正负电极材料直接接触而短路;

2)一定尺寸的孔径和孔隙率,确保电池具有低电阻和高离子传导率,使得锂离子具有较好的透过性;

3)优异的化学稳定性,保证隔膜不被电解液和电极材料腐蚀;

4)优异的热稳定性,保证隔膜在较高温度和长时间的使用下,不会发生伸长和收缩;

5)良好的电解液浸润性,保证隔膜具有足够的吸液保湿能力;

6)优异的力学性能,保证隔膜不轻易被大毛刺、颗粒、枝晶和异物直接刺穿而造成短路;

7)合适的厚度,保证电池具体较低电阻。

表1是美国USABC在2007年发布了锂离子电池对隔膜的要[1]。

表1 USABC公布锂离子电池对隔膜的要求与目标(2017年)

3 隔膜特性与失效机理

电池滥用会导致隔膜性能下降甚至完全失效。当温度到达隔膜熔点时,隔膜会收缩并吸收热量,进而造成电池内部出现严重短路现象,最终引发热失控。例如,PE隔膜熔点温度为135℃,PP隔膜熔点温度为165℃,当温度到达隔膜熔点时,就会发生热收缩现象。这种现象主要表现在机械完整性失效和热特性失效。

3.1 隔膜机械完整性失效

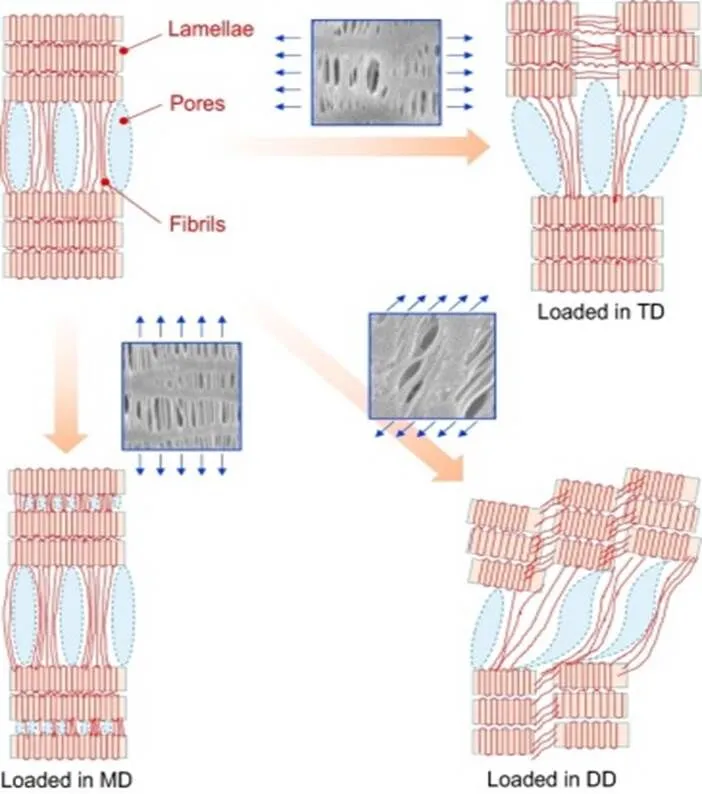

图2 不同方向加载载荷PP隔膜的失效机理

聚合物隔膜的制备过程可以来决定隔膜的机械完整性,这主要体现在抵抗外力的能力上,隔膜被刺穿和拉伸所遇到的阻力可被用来表征隔膜的机械强度。目前,多采用双向拉伸方式和退火处理来形成隔膜的孔隙结构,可以显著改善聚合物隔膜两个方向(纵向和拉伸方向)的抗拉伸机械性能。另外,电池内部会存在松散杂质颗粒,这些松散杂质颗粒物可能会刺穿隔膜。因此,隔膜须具备足够好的穿刺能力。针对隔膜机械完整性失效,许多科研工作者进行了大量的研究,例如,Zhu等[2]使用干法工艺来制备PP隔膜,并在制备的PP隔膜不同方向上施加载荷来研究隔膜的失效形态。在PP隔膜不同方向施加载荷的失效机理图如图2。从图2可以明显看出,在隔膜拉伸方向施加载荷,隔膜结构无明显变形;而在隔膜纵向方向施加载荷,隔膜则表现出严重不可逆拉伸变形;在隔膜的45°方向施加载荷,隔膜则出现剪切失效模式。

3.2 隔膜热特性失效

在电池体系中,隔膜应具备好的机械性能、耐高温性能以及不参与任何电化学反应的能力,这主要表现在电池发生内短路之前,隔膜仍然具备良好的机械热稳定性。造成隔膜热特性失效的最主要因素是外部环境温度、内短路和电池内部副反应产生的热。对此,针对隔膜热失效问题,国内外科研工作者进行了大量的研究。例如,E. Wang等[3]人采用内短路滥用和加热对不同类型和厚度的隔膜进行测试,当热滥用为120℃时,16 μm聚合物隔膜热稳定性取决于基地材料的溶解温度,与隔膜厚度无关,对比PE12 + 4(12 μm PE 基上涂覆 4 μm Al2O3)和 PE16,4 μm厚的陶瓷涂层可显著提高PE的耐热性。当采用100% 荷电状态(SOC)对装配有PP16、PE16、PE12+4、PE12 和PE7(数字代表膜片的厚度)隔膜的电池进行内短路测试时,发现上述5种类型的电池都发生了热失控现象;但采用50% 荷电状态(SOC)时,PE12 与 PE7膜片发生热失控现象,PP16、PE16和PE12+4隔膜装配的电池仍然具备良好的热稳定性,这是因为薄膜机械强度和电池能量密度取决于薄膜厚度,而隔膜热稳定性主要取决于基地材料的熔化温度。因此,微孔聚合物隔膜在熔化之前的一定温度范围内可以利用热闭性来封闭空隙,增大内阻,防止锂离子和电子进入,从而阻断电池内部的电化学反应,延缓内短路发生的时间。

4 锂离子电池隔膜策略及改性

微孔聚烯烃隔膜具有良好的力学性能、电化学稳定性、热稳定性以及较低的成本等优点已成为目前市场化占比最高的锂离子电池隔膜,其代表隔膜为聚乙烯(PE)和聚丙烯(PP)。虽然聚烯烃隔膜被广泛应用于市场,但仍然存在许多不足的地方,例如,在高温条件下容易发生热收缩、孔隙率较低、电解液亲和性较差等问题,这会显著影响电池性能。目前,对传统聚烯烃隔膜多采用接枝改性、涂覆改性、开发新材料和新加工工艺等方式进行改性。

4.1 接枝改性

接枝改性是用物理辐射和化学处理,在隔膜表面引入亲水基团来提高隔膜性能的方法。例如,李华等[4]使用紫外光辐照在聚乙烯(PE)表面接枝丙烯酸甲酯(MA),并使用扫描电子显微镜(SEM)和静态接触角等方法进行测试分析。研究表明,当引发剂浓度在MA单体溶液中增加到0.02g/ml时,接枝率可达到68.9%,接触角从原来的46°降低到12°,这说明电解液润湿性和隔膜亲水性得以改善归因于在PE隔膜表面接枝了MA单体。Lee等[5]采用电子束辐照法在PE隔膜表面接枝2,4,6,8-四甲基-2,4,6,8-四乙烯基环四硅氧烷,并将接枝后的隔膜用来组装LiCoO2/C电池,结果表明,当接枝率为6 %时,离子电导率最高,为7× 10−4S cm−1;此时,电化学稳定性极限提高到5.2 V,接枝后的锂离子电池性能也得到了提升。

4.2 涂覆改性

涂覆改性是将有机聚合物或无极陶瓷颗粒涂覆在以聚烯烃隔膜或新材料隔膜为支撑基膜上的一种方法。涂覆技术一般包括聚合物涂覆、无机陶瓷涂覆和有机/无机杂化涂覆。在隔膜中引入涂层主要有3个作用:1)增强隔膜吸液保液性,延长电池循环寿命;2)增强隔膜耐高温性或阻燃性,改善力学性能;3)增加隔膜闭孔功能,提高安全性。例如,王洪等[6]在PP隔膜为支撑基膜上涂覆ZrO2和SiO2纳米无机颗粒,来制备ZrO2/SiO2陶瓷化的复合隔膜。结果表明,制备的ZrO2/SiO2陶瓷化的复合隔膜具有较高孔隙率和良好电解液浸润性。并且ZrO2/SiO2陶瓷化的复合隔膜制备的锂离子电池表现出优良的循环容量保持率(经过250次循环,容量保持率才损失5.9 %)和耐热性(在130℃高温处理2 h,隔膜无明显熔化现象)。Dai等[7]在PE隔膜表面涂上一层SiO2,得到的PE@SiO2隔膜,然后再将PE@SiO2浸入聚多巴胺(PDA)一段时间,得到PE@SiO2@PDA隔膜。研究表明,PE隔膜在100℃出现明显热收缩现象,PE@SiO2隔膜在150℃出现明显热收缩现象,但经过PDA改性的PE@SiO2@PDA隔膜,则在230℃出现了热收缩现象,这是由于SiO2和PDA之间存在协同作用才使得PE @ SiO2@PDA隔膜热稳定性得到提升。

4.3 开发新材料

通过上述改性方法可有效改善聚烯烃隔膜电化学性能和耐热性,但由于聚烯烃基体跟涂层材料之间存在孔堵、结合力弱以及自身熔点低等现象,这在一定程度上限制了锂电池技术的发展。因此,开发耐高热性和高亲液性锂电池隔膜新材料是许多隔膜研究者的重点方向。目前,新材料主要包含聚偏氟乙烯(PVDF)、间位芳纶(PMIA)、聚对苯二甲酸乙二醇酯(PET)、聚酰亚胺(PI)和聚对苯撑苯并二噁唑(PBO)。例如,Liang等[8]使用静电纺丝技术来制备PVDF膜,再进行退火处理。结果表明,与传统PP隔膜相比,热处理后的PVDF纤维膜与锂电极具有更高的电化学稳定性和更低的界面电阻。此外,在0.2C倍率下,热处理后的PVDF纤维膜被组装成锂离子电池,具有较高充放电能力和稳定的循环性能。Zhang等[9]使用传统非溶剂引入相分离工艺,制备了一种高安全性(耐热性和自熄性)、高孔隙率和液体电解质润湿性好的PMIA隔膜。结果表明,与PP基膜组装成的电池相比,PMIA隔膜组装成的电池表现出优异的倍率性能和循环性能。

4.4 新加工工艺

干法模式和湿法模式是制备聚烯烃隔膜最常规的两种方式。为满足对3C锂离子电池性能的要求,聚烯烃类隔膜须向更薄方法发展,这也是提升隔膜性能的重要研究方向。Kang等[10]采用混合熔融挤出、成型、拉伸、萃取和热定形等湿法模式的工艺流程,来制备单层或多层聚乙烯隔膜,其厚度在5~40 μm范围内。正如前文所述,隔膜越薄,对力学性能的要求就会更高。因此,隔膜变薄并趋向商业化的前提是确保有足够的安全性。相比之下,改性聚烯烃膜的涂覆工艺流程已相当成熟。涂覆改性被用于聚烯烃隔膜生产的可行性较高,这使得聚烯烃隔膜的耐热性和电解液润湿性性能得到巨大提升。当前,开发陶瓷涂层隔膜已成为世界各国众多科研人员和企业的研究项目。

在新型改性隔膜技术中,除了涂覆改性技术外,静电纺丝技术也发挥重要作用。例如,Miao等[11]使用静电纺丝方法来制备PI纳米纤维隔膜,相比传统聚烯烃隔膜(温度达到150℃会发生严重热收缩现象),PI纳米纤维隔膜在500℃依旧可以保持良好稳定性。将制备的PI纳米纤维隔膜组装成锂离子电池,研究表明,在0.2 C倍率下,PI纳米纤维隔膜组装的锂离子电池初始放电比容量为160 mAh/g,高于Celgard隔膜所组装的电池。同时,PI纳米纤维隔膜组装的锂离子电池也表现出更高倍率性能和更低界面电阻。

5 结束与展望

综上所述,对传统聚烯烃隔膜多采用接枝改性、涂覆改性、开发新材料和新加工工艺等方式进行改性,并对改性后的聚烯烃隔膜各方面性能进行了研究。随着对隔膜材料和工艺流程技术的深入研究,我国在锂离子电池隔膜研究方面也取得了巨大进展,但未来还仍需加大对锂离子电池隔膜的研究力度,从而满足锂电池对各个领域的不同需求。

[1] USABC. Li-ion battery separator requirements: 标准编号缺失[S]. US: Springer Nature, 2017.

[2] Zhu J E, Zhang X W, Luo H L, et al. Investigation of the deformation mechanisms of lithium-ion battery components using in-situ micro tests[J]. Appl Energy, 2018, 224: 251-266.

[3] Wang E, Wu H P, Chiu C H, et al. The effect of battery separator properties on thermal ramp, overcharge and short circuiting of rechargeable Li-ion batteries[J]. J Electrochem Soc, 2019, 166: A125-A131.

[4] 储健, 虞鑫海, 王丽华. 国内外锂离子电池隔膜的研究进展[J]. 合成技术及应用, 2020, 35(2): 24-29.

[5] Lee J Y, Lee Y M, Bhattacharya B, et al. Separator grafted with siloxane by electron beam irradiation for lithium secondary batteries[J]. Electrochim Acta, 2009, 54(18): 4312-4315.

[6] 王洪, 杨驰, 谢文峰, 等. 锂离子电池用陶瓷聚烯烃复合隔膜[J]. 应用化学, 2014, 31(7): 757-762.

[7] Dai J H, Shi C, Li C, et al. A rational design of separator with substantially enhanced thermal features for lithium-ion batteries by the polydopamine–ceramic composite modification of polyolefin membranes[J]. Energy Environ Sci, 2016, 9(10): 3252-3261.

[8] Liang Y Z, Cheng S C, Zhao J M, et al. Heat treatment of electrospun Polyvinylidene fluoride fibrous membrane separators for rechargeable lithium-ion batteries[J]. J Power Sources, 2013, 240: 204-211.

[9] Zhang H, Zhang Y, Xu T G, et al. Poly(-phenylene isophthalamide) separator for improving the heat resistance and power density of lithium-ion batteries[J]. J Power Sources, 2016, 329: 8-16.

[10] Kang G, Woo Y, Kim H, et al. Microporous polyolefin film and method for preparing the same: EP2612702B1[P]. 2013-01-04.

[11] MiaoY E, Zhu G N, Hou H Q, et al. Electrospun polyimide nanofiber-based nonwoven separators for lithium-ion batteries[J]. J Power Sources, 2013, 226: 82-86.

Research progress of separator technology for lithium-ion batteries

An Liyi1, Wang Guodong1, Wu Qi2

(1.CSIC Huanggang Under Water Equipment Power Co., Ltd,Huanggang 438000, Hubei, China; 2. Wuhan Institute of Marine Electric Propulsion, Wuhan 430064, China)

TM912

A

1003-4862(2023)09-0035-04

2023-02-03

安礼燚(1995-),硕士,助理工程师,研究方向:锂离子电池。E-mail:aly1152082350@163.com