管道新型通径检测器设计及柔性检测臂研究

岳春梅 刘书海 肖华平

(中国石油大学(北京)机械与储运工程学院)

0 引 言

管道作为运输油气资源的主要方式之一,已被大规模建设[1-2]。随着管道服役时间的延长,管道内外会出现不同程度的损耗与缺陷,管道变形问题在管道服役期间屡有发生。管道的变形缺陷会影响运输的稳定性,降低运输效率,严重的变形还会降低管道运输的可靠性,增加泄漏风险,造成安全隐患[3-5]。管道通径检测器是一种以测量管道内部变形缺陷为主的几何检测仪表,目前其检测方法主要分为接触式检测(Contact Testing,CT)和无损检测(Non-Destructive Testing,NDT)2种。无损检测技术涉及超声波检测(Ultrasonic Testing,UT)、漏磁检测(Magnetic Flux Leakage,MFL)和涡流检测(Eddy Current,EC)等[6-15]技术,其发展尚处于起步阶段。由于无损检测技术检测成本高,且设备结构复杂、精密,易损坏[16],管内实际工况随管道建设结构及管内流体环境变化呈多样性,精密仪器的应用存在局限性,所以该类检测器尚未广泛应用于管道变形检测中。传统的通径检测器采用机械接触式检测技术,具有结构简单、通过性好、成本低、信号特征明显、稳定性高等特点,广泛应用于管道通径检测中[17]。机械接触式通径检测器随着时代的进步而不断革新,其检测臂按检测性质可分为刚性检测臂和柔性检测臂2大类。刚性检测臂又分为轮式、杆式和探针式3种[18]。由于刚性臂一般由钢等常用金属材料制成,其表面易被管内流体环境腐蚀。工作过程中,刚性检测臂的探头还会对管道内壁造成划痕,破坏内壁涂层。

柔性检测是接触式通径检测领域内近年来新兴的检测技术。目前,柔性检测按检测臂的材质可分为刚性臂的柔性检测和柔性臂的柔性检测2种。G.CANAVESE等[19]设计了一种弹片式泡沫球测径清管器,其结构为在泡沫清管器尾部增加若干载有应力传感器的刚性弹片检测臂,集清管与变形检测于一体,并在输油管道中进行了现场测试,验证了弹片式测径清管器的实际检测效果,但没有研究影响检测精度的因素。WANG H.等[20]研究了影响弹片式测径清管器检测臂检测精度的因素,并开发了一种高度校正算法,以增加检测的可靠性。由于制作弹片式检测臂的材料是钢等常见金属,依然存在腐蚀与磨损管道内壁等问题。熊毅等[21]提出将力传感器搭载在泡沫清管器上,量化泡沫清管器的变形与应力之间的关系,得到管道内部的变形信息。张行等[22]对柔性测径技术进行了进一步探索,提出了一种新型柔性测径清管器,其测径盘由超弹性的聚氨酯材料制成,通过测量其遇阻时的应变变化,得到管道变形信息。然而目前对于柔性测径清管器的研究很少,该技术仍然处于探索阶段。

针对刚性检测臂易被腐蚀和损伤管道内壁的现象,以及柔性通径检测技术研究处于空白的现状,笔者提出了一种基于柔性传感技术的管道柔性通径检测器。其检测臂由耐腐蚀的聚氨酯橡胶制成,测量面置入柔性弯度传感器,通过检测臂变形产生的弯曲角度量化管道的变形程度。本文以柔性检测臂为研究对象,采用ABAQUS 2020有限元仿真软件对检测臂经过管道内凹陷缺陷的过程进行分析,并以横截面边长比为结构参数进行了结构优化,确定了收集弯度的最佳位置。采用 3D 打印和铸模技术制造了柔性检测臂,进行管内陷缺测量试验并评估了柔性检测臂的测量性能。

1 通径检测器结构设计及检测原理

1.1 基于弯度测量的新型管通径检测器结构设计

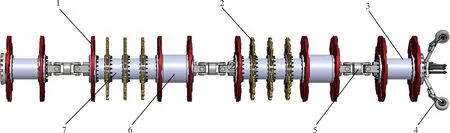

与传统的刚性管道变形检测器相比,本研究提出了一种新型柔性通径检测器,如图1所示。

1—碟式密封盘;2—柔性检测臂;3—里程仓;4—里程轮;5—万向节;6—电池仓7—电子仓。

它由密封盘、柔性检测臂、电子仓、电池仓、万向节、里程仓和里程轮组成。本结构中的密封盘选择碟式密封盘,该种密封盘具有良好的密封性和较强的变形能力,可通过直径为其自身直径70%的管道[20]。密封盘的作用是支撑整个结构,并与管道形成密封,装置由管内输送流体时产生的压差驱动运行。柔性检测臂均匀安装在环形安装座上组成检测单元,每一节检测单元以交叉排布的方式固定在检测器骨架上,以提高周向检测分辨率。电子仓用于置放测量元件等电子元件,收集并储存运行过程中采集的信号。电池仓用于存放电池,以保证测量元件的供电。万向节用于连接多节检测器单元,并提供良好的转向能力。里程轮用于记录装置的里程,里程信息被收集在里程仓中。

1.2 检测原理

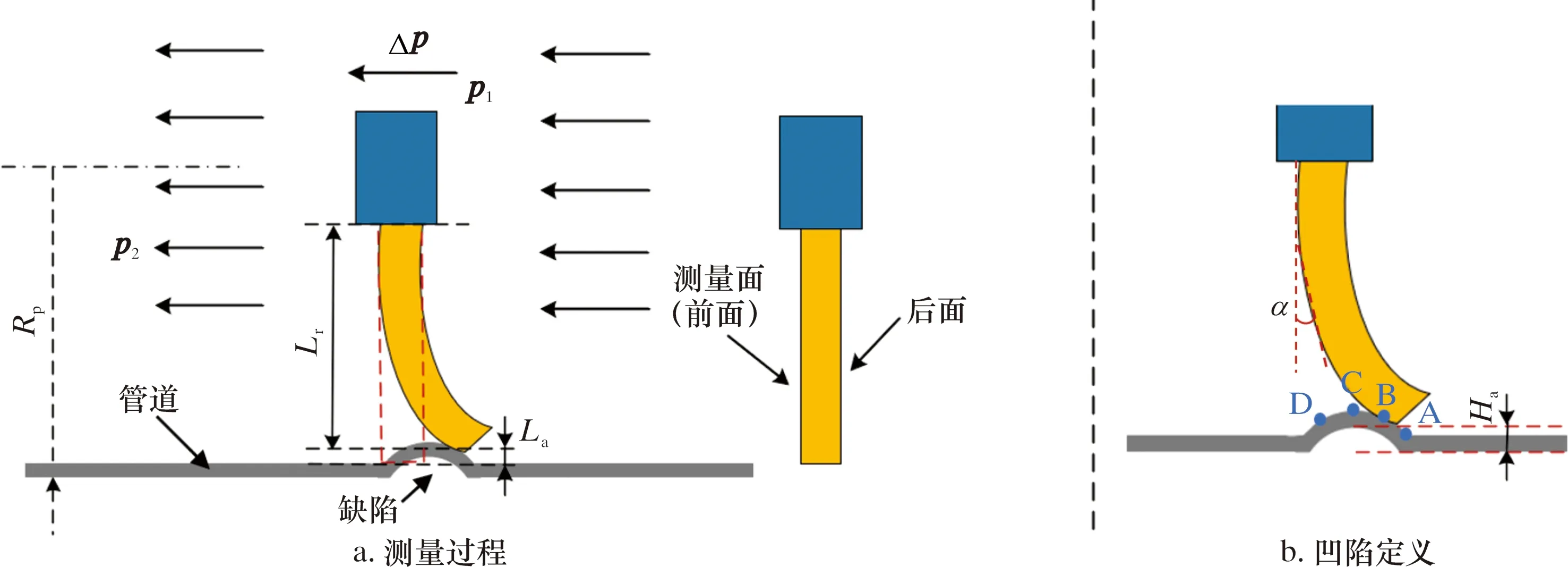

本研究设计的检测臂是由超弹性的聚氨酯材料制成的长方体橡胶棒,具有一定的柔度,工作原理如图 2a所示。

其中,定义管道内半径为Rp,Δp为压差方向,即为柔性通径检测器的运动方向。柔性检测臂在测量过程中,与被测缺陷接触的一面定义为测量面(前面),其表面置有弯度传感器;与之对应面为后面。柔性检测臂在接触变形缺陷时,定义测量部分的整体长度为Lc,测量时测量部分的相对长度为Lr,测量部分相对于初始状态的径向减少长度为绝对变形长度La(即为变形缺陷的径向尺寸),其中:

Lr+La=Lc

(1)

管道凹陷缺陷如图2b所示。设凹陷缺陷的径向高度为Ha,A、B、C和D分别代表柔性检测臂测量凹陷缺陷时的4个典型位置。当柔性检测臂经过缺陷时,检测臂随之变形并产生弯曲角度α,角度数值信号由置于测量面的弯度传感器实时测量并记录。管道的变形情况可以通过弯曲传感器采集的弯曲角度α与检测臂的绝对变形长度La之间的关系获得。

图2 测量过程示意图Fig.2 Schematic diagram of measuring process

2 柔性检测臂

2.1 柔性检测臂结构

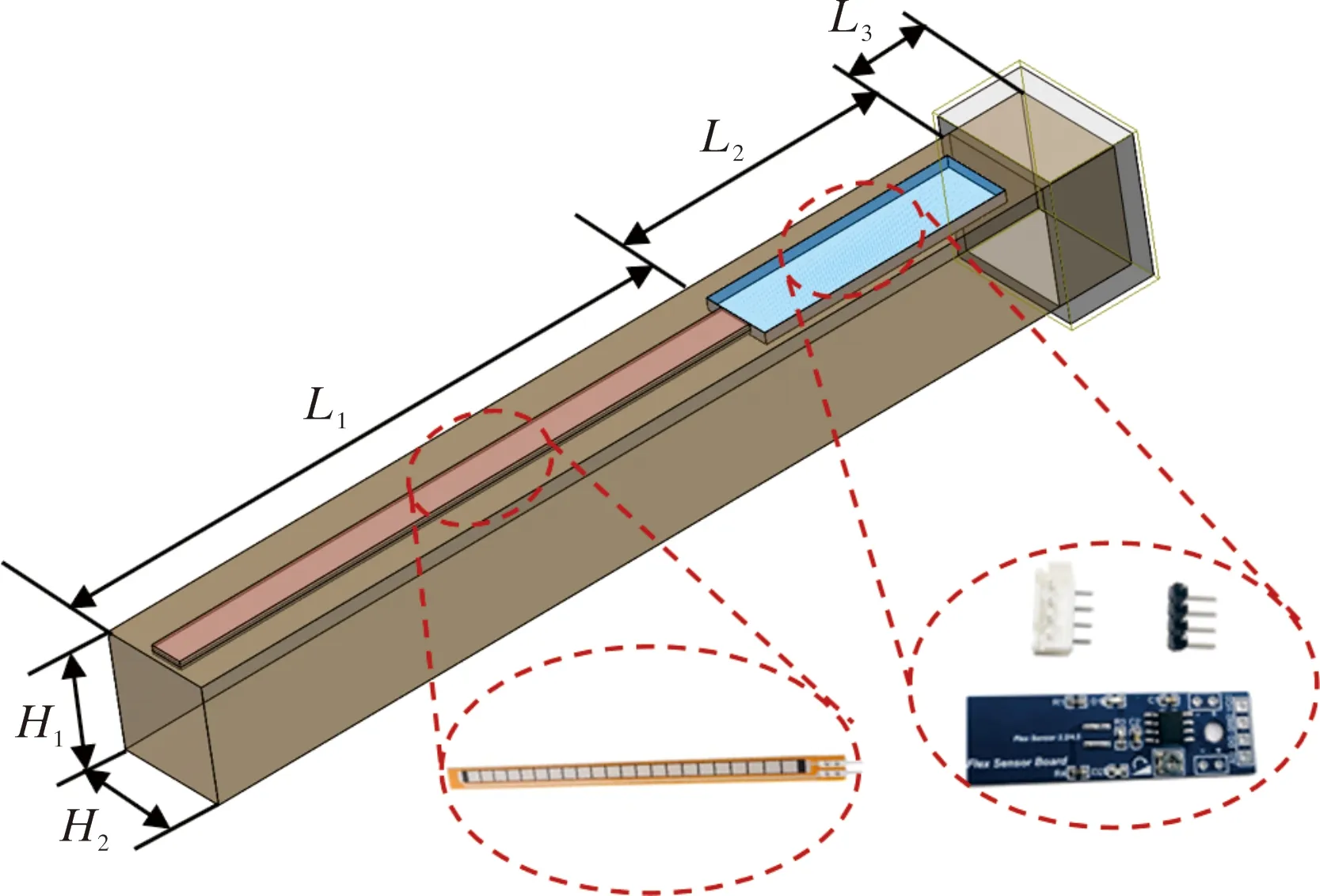

本研究设计的柔性检测臂结构如图3所示。长宽高分别为L、H1、H2。检测臂由3部分组成:安装部分(L1)、模块部分(L2)和测量部分(L3)。安装部分用于固定检测臂;模块部分用于放置传感器信号采集模块;测量部分作为检测臂的主要部分,其测量面置有用于测量弯曲角度的弯度传感器。本研究中,检测臂总长度L为165 mm,安装底座直径为100 mm,新型通径检测器适用于直径为DN400(Dp=426 mm)的管道。

图3 柔性检测臂结构示意图Fig.3 Schematic diagram for structure of flexible detection arm

2.2 结构优化

2.2.1 有限元模型及网格无关性

为研究检测臂结构尺寸对检测缺陷过程的影响,在ABAQUS 2020中建立柔性检测臂与管道内部凹陷缺陷的有限元模型。

柔性检测臂采用Reoflex 30材料,以双参数Arruda-Boyce为本构模型,其名义应力为45.56 MPa,名义应变为10。管道凹陷大小通常由深度、长度和宽度决定[20],因此将管道凹陷缺陷模型设计为半圆形凸面,尺寸为高10 mm,长100 mm,宽40 mm。

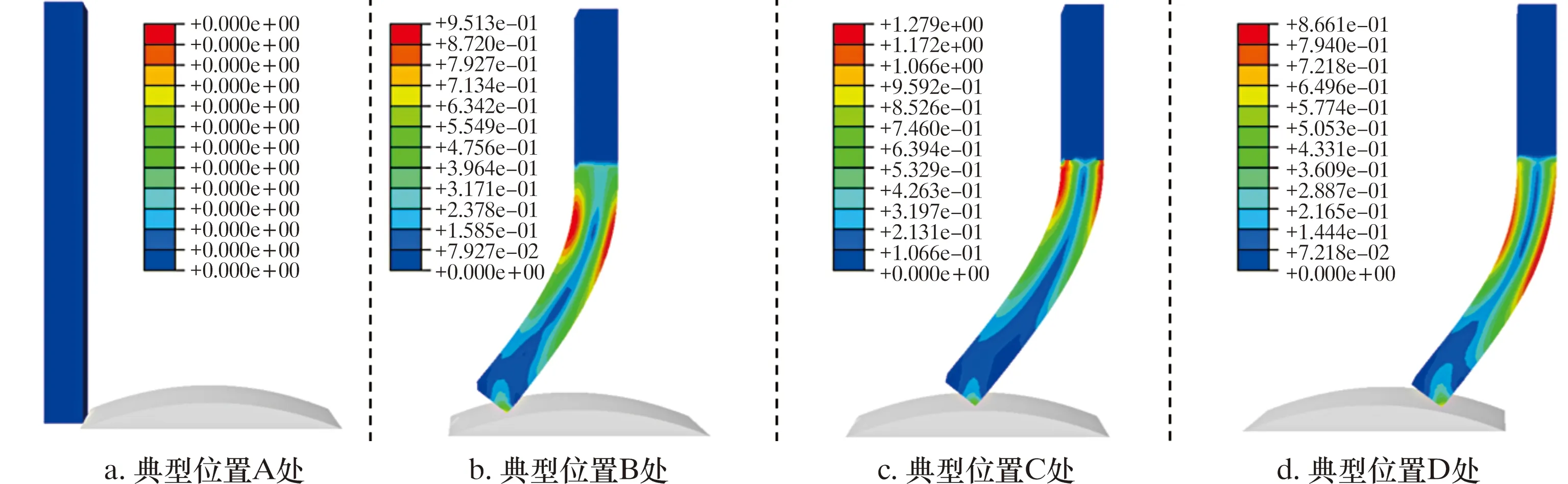

为提高运算速率,将凹陷处简化为刚体,检测臂与缺陷之间的摩擦因数定义为 0.4[23]。以表1中模拟案例3为例,检测臂经过凹陷缺陷的过程如图4所示。表1中,i为边长比,i=H1/H2。图4表明,在通过缺陷的过程中,检测臂的测量面和背面均出现了应力集中现象,并且检测臂与缺陷接触处存在接触压力。在典型位置C处及缺陷顶点处,检测臂所受应力达到最大值,并且应力集中在弯曲变形部分的顶部。

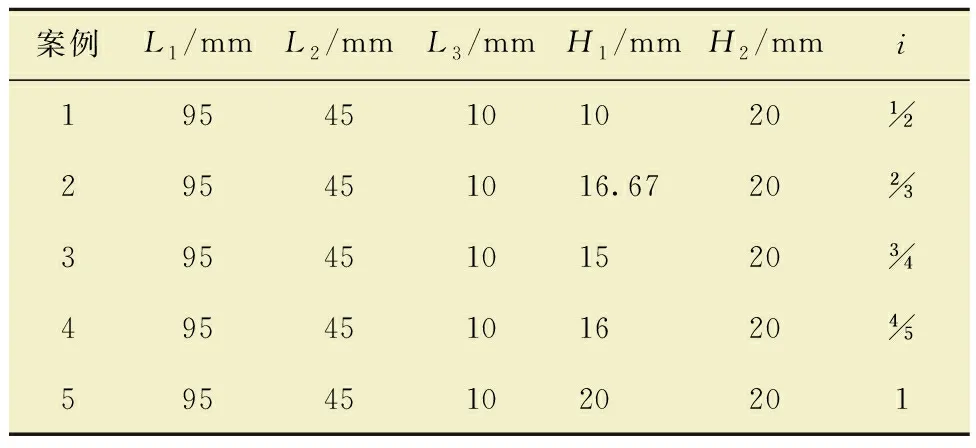

表1 不同模拟情况下柔性检测臂参数Table 1 Flexible detection arm parameters under different simulation conditions

图4 4个典型位置的模拟仿真结果Fig.4 Simulation results of four typical positions

为了验证网格独立性并确保网格元素质量,柔性检测臂使用六边形网格划分,凹陷缺陷为刚体使用三角形网格划分。表1中的案例 3 用于网格独立性分析。当网格密度为3.0、2.5,2.0和1.8 mm时,检测臂在C点的最大应力分别为1.069、1.344、1.279和1.296 MPa。当单元密度为 3.0和 2.5 mm时,最大应力值相差25.72%;当网格密度为2.0和1.8 mm时,最大应力值相差 1.31%。结果表明,2.0和1.8 mm的网格密度具有良好的一致性,因此,构建的网格具有独立性。为了缩短计算时间,最终选择2.0 mm网格密度进行后续模拟。柔性检测臂分为6 640个元素,缺陷分为2 402个元素。

2.2.2 基于横截面边长比的结构优化

由图3可知,检测臂测量部分的顶部为弯度传感器与模块的衔接部位,此部位较为精密且容易被损坏,应力集中现象会影响弯度传感器的测量性能,大面积的应力集中还会增加传感器过度变形甚至失效的风险,因此需要对检测臂受力进行分析。检测臂的薄厚对应力集中位置、最大应力及最大接触压力产生一定的影响。

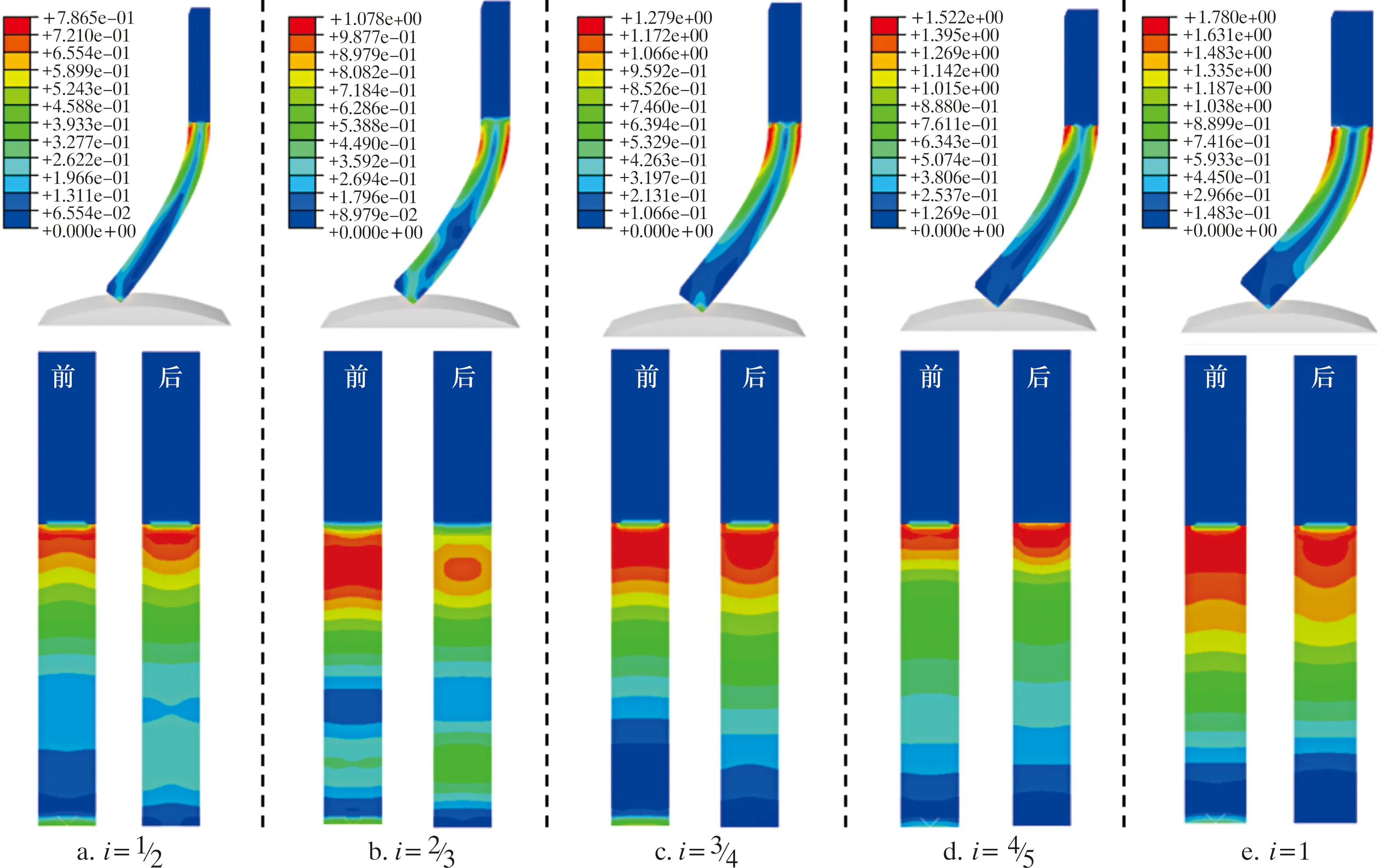

选取5种不同的边长比结构,每组结构的详细参数如表1所示,模拟不同边长比的检测臂经过缺陷的过程。由于检测臂在缺陷的典型位置C处具有最大的应力,所以选取每种结构在缺陷模型顶点处的仿真结果进行对比,如图5所示。

图5 不同边长比结构的柔性检测臂在典型位置C处的仿真结果及应力云图(前、后面)Fig.5 Simulation results and stress cloud chart of flexible detection arms with different side ratio structures at typical position C (front and back)

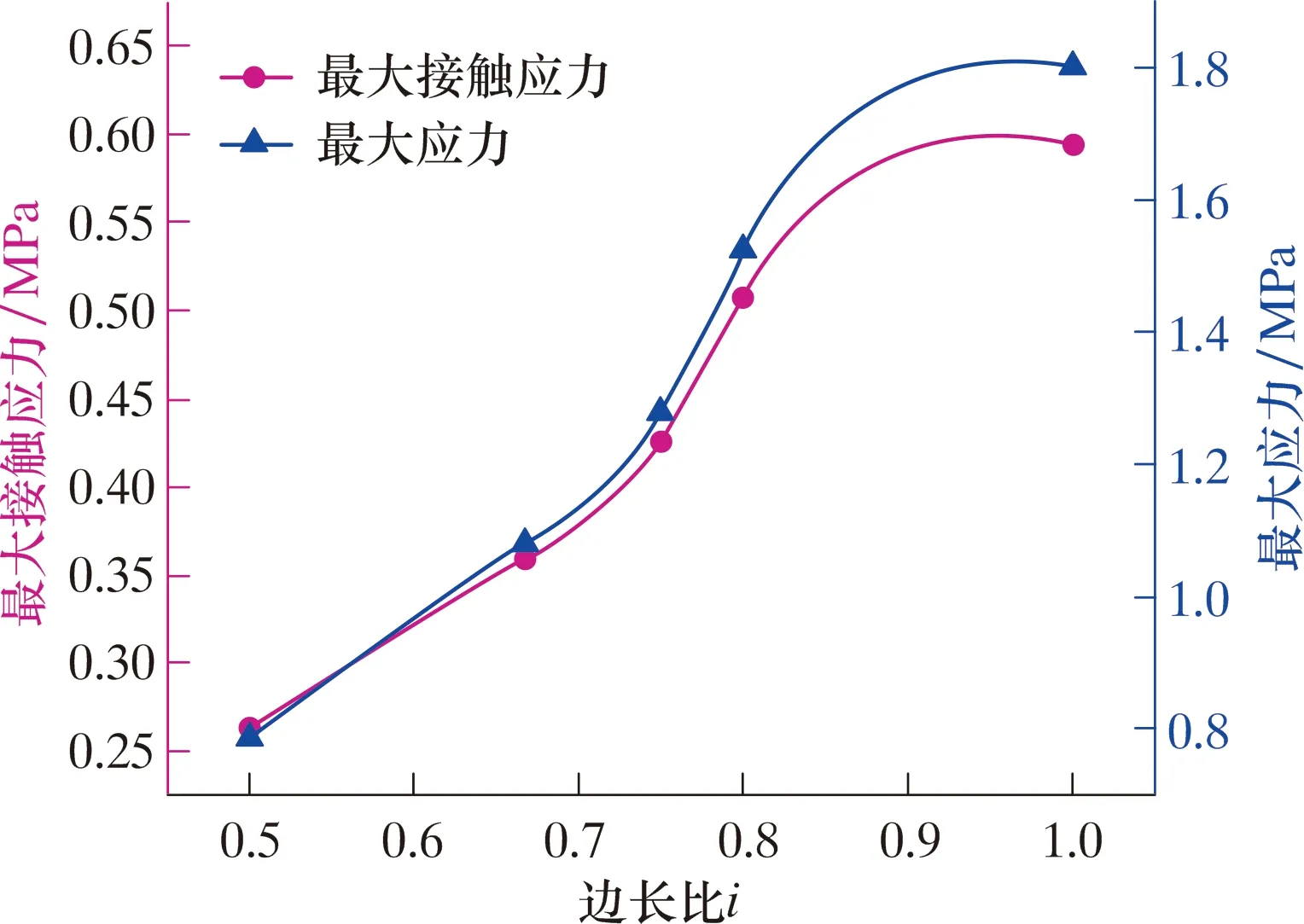

由图5可知,5种边长比的结构应力集中位置均在测量部分的顶部。图6为不同边长比结构下检测臂位于典型位置C处的最大应力与最大接触应力变化情况。由图6可知,最大应力与最大接触应力均与i成正相关,且二者具有相似的变化趋势。

图6 不同边长比结构的柔性检测臂在典型位置C处的最大应力及最大接触应力Fig.6 Maximum stress and maximum contact stress of flexible detection arms with different side ratio structures at typical position C

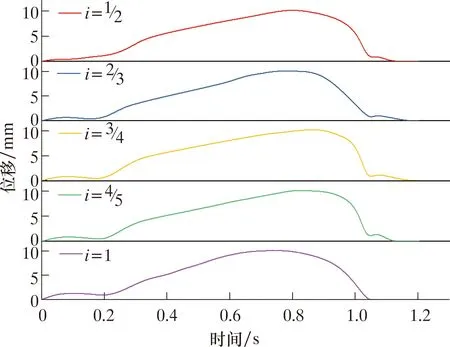

定义Y方向为U2,图7为模拟过程中检测臂接触端随时间在U2方向上的位移曲线。由图7可知,在案例1~4中,检测臂在下落过程中存在轻微的“弹跳”现象,边长比为1时,几乎不存在“弹跳”现象。仿真结果表明,在边长比为1时,检测臂在经过缺陷过程中具有更好的稳定性。

图7 不同边长比结构的柔性检测臂接触端在U2方向的位移Fig.7 Displacement of the contact end of flexible detection arms with different side ratio structures in the U2 direction

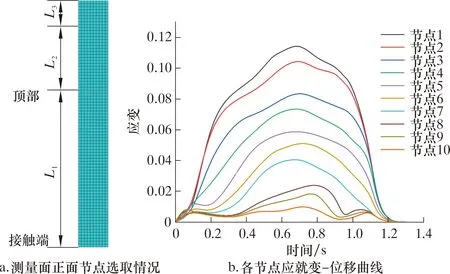

2.2.3 确定弯度采集处

在柔性检测臂经过凹陷过程中,其测量面受到拉应力并产生应变,不同位置因变形产生的弯曲角度不同,应以弯曲角度变化明显且稳定的位置为优选。以案例5为例,沿检测臂测量面中轴线方向上等距选取10个位置节点,如图8a所示。10个位置节点处应变随时间变化情况如图8b所示。由图8b可知,检测臂测量面靠近顶端的节点1 与节点2在10个节点中应变变化比其他节点显著,其中1节点在检测臂到达缺陷最高处时,应变达到最大。在检测臂测量面靠近接触端的节点8~10中,出现应力波动情况,节点1~7应力变化在测量过程中趋势稳定,几乎不出现波动。综上所述,弯曲角度应在检测臂测量部分轴线方向靠近顶部位置,有利于提升检测系统的灵敏度与稳定性。

图8 测量面不同位置节点及节点的应变-时间曲线Fig.8 Nodes at different positions of measuring face and strain-time curves of the nodes

3 测量性能分析

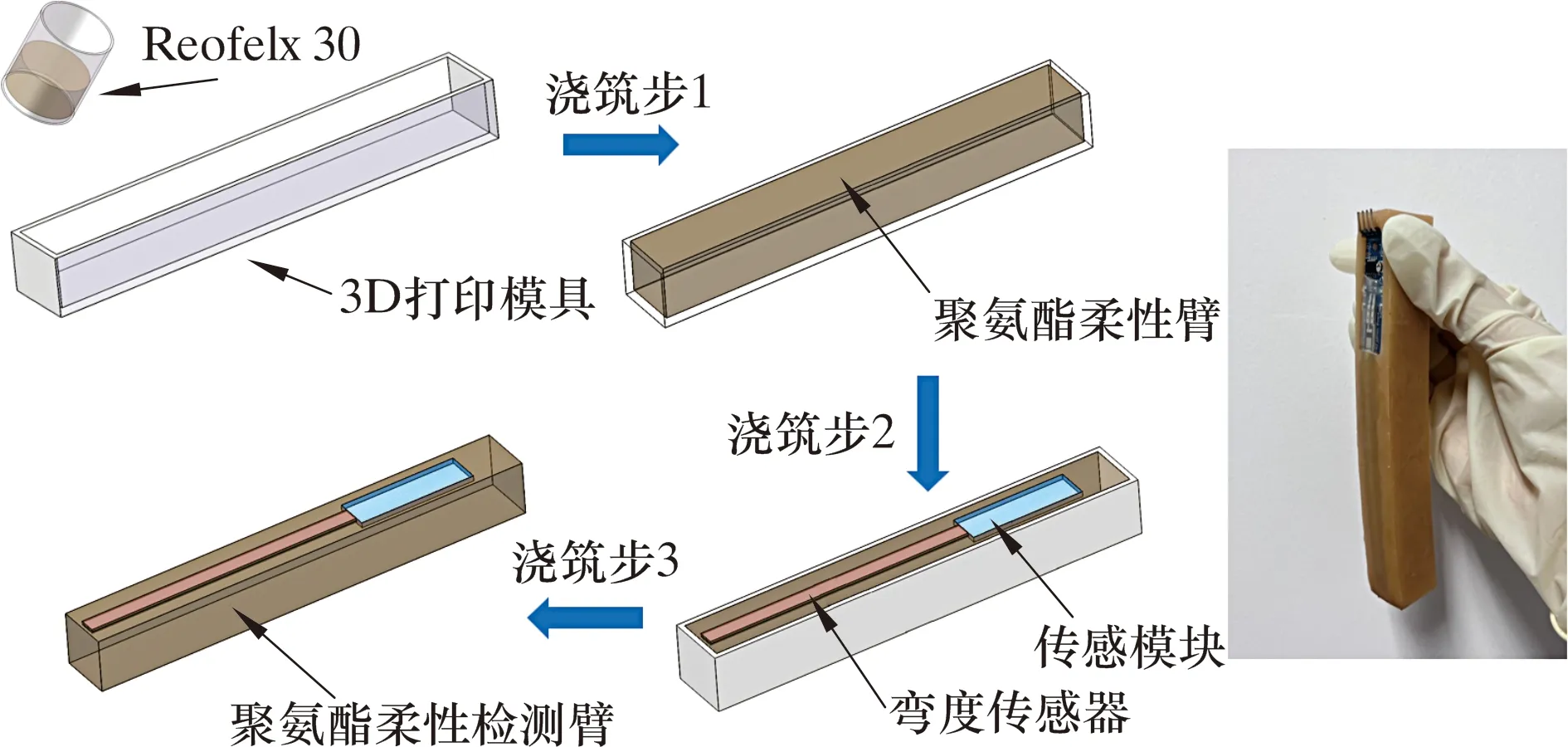

3.1 制造工艺

本文采用基于软体机器人技术与3D打印技术相结合的方法制造新型柔性检测臂,制造流程如图9所示。聚氨酯橡胶材料Reoflex 30常用于软体机器人的制造,具有优秀的柔韧度、拉伸强度与恢复能力,适用于本研究。制造过程分为模具打印和多步浇筑,具体步骤如下:

图9 柔性检测臂的制造过程及实物Fig.9 Manufacturing process and physical object of flexible detection arm

(1)用3D打印机(Stratasys Objet J750)以0.05 mm的打印精度使用感光树脂(VeroWhite Plus FullCure 835)制成3D打印模具。

(2) 第一层浇筑:将Reoflex 30 (Smooto-on Inc.,USA)材料的A瓶和B瓶液体按质量比1∶1配置混合溶液,搅拌均匀后抽出气泡,倒入模具中,静置15 min。

(3)第二层浇筑:将弯曲传感器(Spectra Symbol.,美国,4.5 in标准)放置于第一层浇筑的材料中,再浇筑一层材料,然后将其热塑成型(置于烤箱中65°C固化2 h)。

(4)脱模。

检测臂实物如图9所示。多层浇筑为弯曲传感器提供橡胶保护层,这种内置传感器的设计可以避免检测臂在工作过程中被管道中的环境腐蚀。另一方面,它增强了传感器与检测臂之间的固着能力,提高测量的可靠性。柔性检测臂实际制造尺寸为:L1=105 mm,L2=45 mm,L3=15 mm,H1=20 mm,H2=20 mm。

本研究使用的弯度传感器,其表面由特殊的电阻材料制成,电阻会随着传感器的弯曲而变化。弯曲程度越大,电阻值越大,工作原理与可变电阻类似。传感器置于柔性检测臂的测量面上(见图9),在检测臂的制作过程中,传感器被同质材料厚度不超过3 mm的薄膜包裹,以达到保护检测臂的目的。从弯曲传感器的工作原理可知,其电阻变化仅与弯曲变形程度有关,并只取决于表面的线性度,与其所受压力无关。

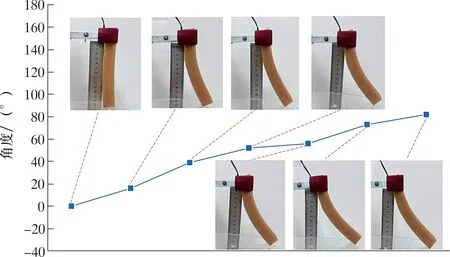

利用升降试验台测量柔性检测臂的弯曲角度与剩余相对长度Lr之间的关系,测量过程如图10所示。初始时检测臂为垂直状态,弯曲角度为0°,夹具到升降板之间的距离为120 mm。移动升降板的位置,将升降板与夹具之间的距离以5 mm为收缩单位从120 mm调整至90 mm,并收集每次调整位置之后的弯曲角度信号。

图10 测量过程Fig.10 Measuring process

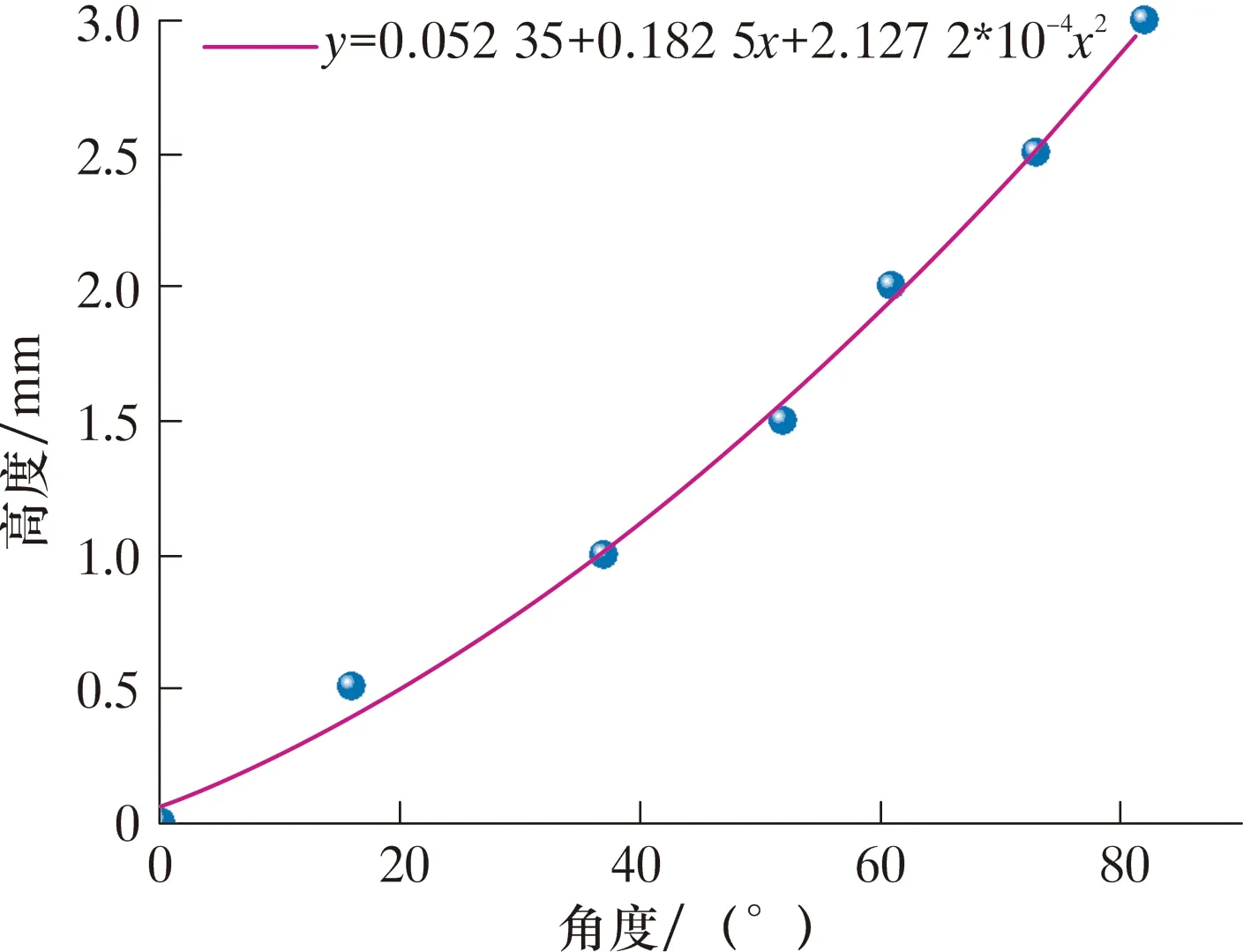

由式(1)可得与每个剩余相对长度Lr对应的绝对弯曲长度La,由此得到弯曲角度值(α)和绝对弯曲部分长度(La)之间的关系,拟合曲线如图11所示。

图11 理论预测曲线Fig.11 Theoretical prediction curve

3.2 柔性检测臂测量性能探究

3.2.1 试验条件

为了验证柔性检测臂的测量性能,使用检测臂运动试验台探究检测臂的测量性能。

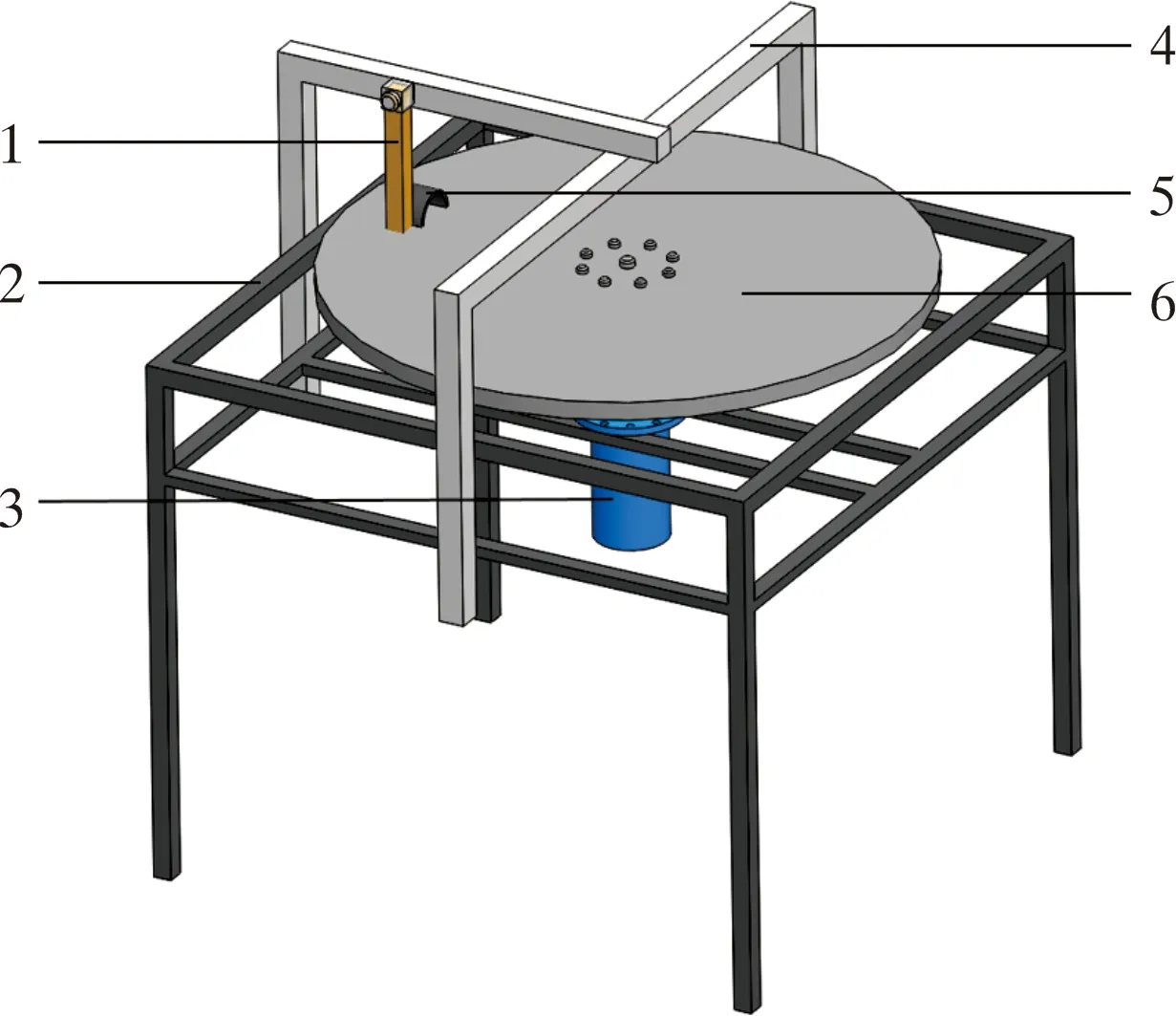

试验台由支撑架、电机、支撑横梁、缺陷、可旋转的圆盘等组成,结构示意图如图12所示。

1—检测臂;2—支撑架;3—电动机;4—支撑横梁;5—缺陷;6—旋转盘。

检测臂安装在支撑横梁上,缺陷由半圆形钢板制成,形状为半圆形凸起。试验中选取4种长宽相等、高度不同的缺陷,其长和宽分别为100和40 mm,高度分别为8、10、20和30 mm。测量时,检测臂固定不动,电机带动载有缺陷的旋转盘旋转至缺陷经过检测臂,即模拟了检测臂在管道中测量变形过程。此过程所产生的弯曲角度信号由信号收集系统收集并记录。

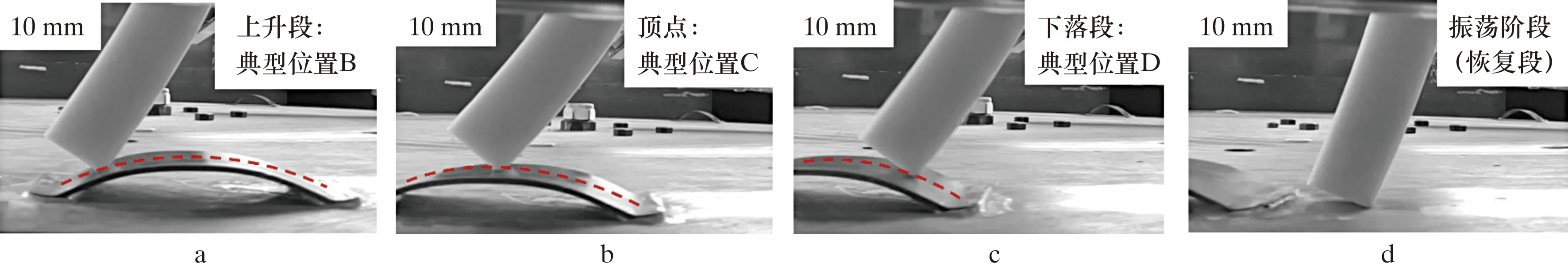

图13记录了柔性检测臂经过 10 mm 缺陷的过程。由图13可知,该过程可分为3个部分:上升阶段(见图13a)、下降阶段(见图 13 c)和恢复阶段(见图13d)。

图13 柔性检测臂经过10 mm缺陷的过程Fig.13 Process of flexible detection arm passing through 10 mm defect

3.2.2 测量性能评价

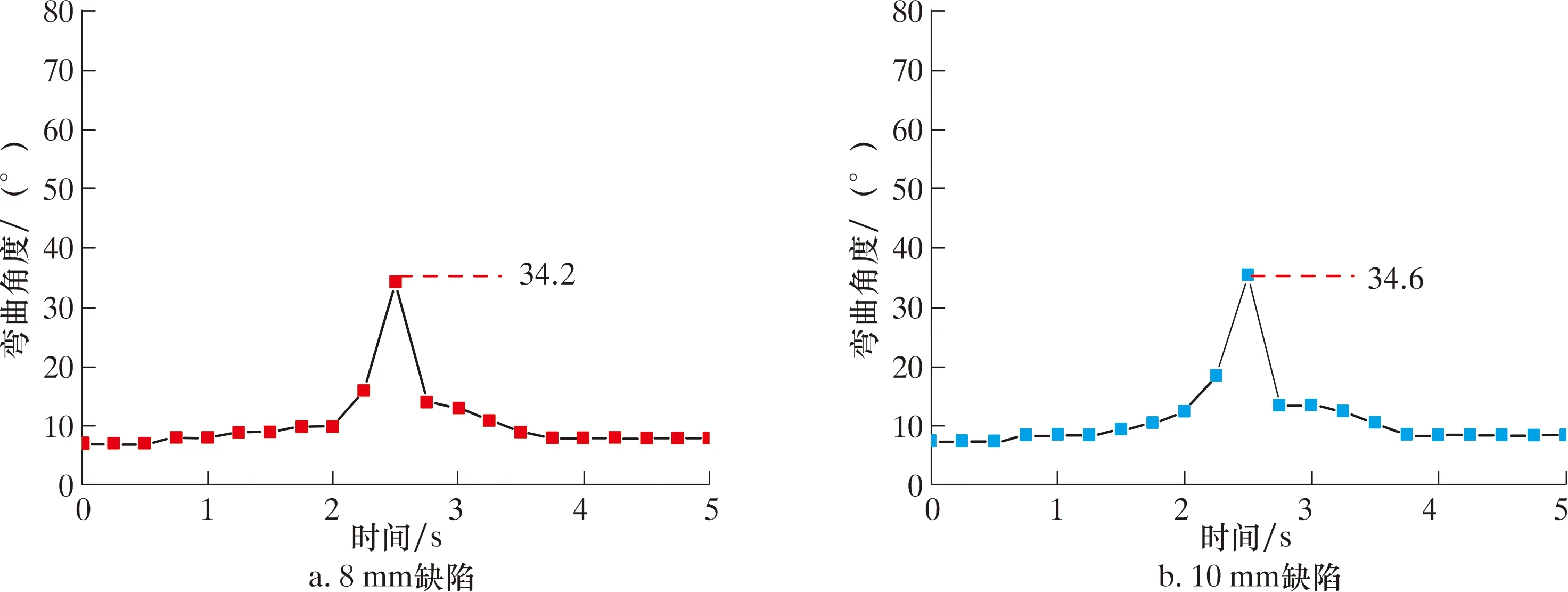

试验中采集的信号数据曲线如图14所示。图14中每个数据都是10次重复试验的平均值。检测结果表明,检测臂通过不同缺陷时弯曲角度信号有明显的峰值,且随着缺陷高度的增加而增加。如图14a和图14b所示,检测臂在测量8和10 mm高度缺陷时的弯曲角度峰值分别为34.2°和34.6°。该结果表明,在测量较小且高度尺寸接近的缺陷时,检测臂的精度较低。由14c和图14d可知:对于20 mm缺陷高度,检测臂弯曲角度峰值为49.8°;对于30 mm缺陷的高度,峰值为74.9°;10、20和30 mm缺陷的峰值有明显的区分度。在8、10和20 mm缺陷的测量过程中,检测臂弯度信号的变化趋势保持较高的一致性;当测量30 mm缺陷时,下落至恢复阶段的角度测量值较其他3种缺陷更高。可能的原因是,当检测缺陷的长高比达到3∶1时,凸面的切向斜率较大,检测臂在下降过程中不完全贴合凸面。这个过程随着检测臂的弹性恢复而完成,缺陷高度越高,检测臂下落段的振动现象就越明显。

图14 柔性检测臂通过8、10、20和30 mm缺陷的弯度信号角度数据Fig.14 Curvature signal angle data of flexible detection arm passing through 8 mm,10 mm,20 mm and 30 mm defects

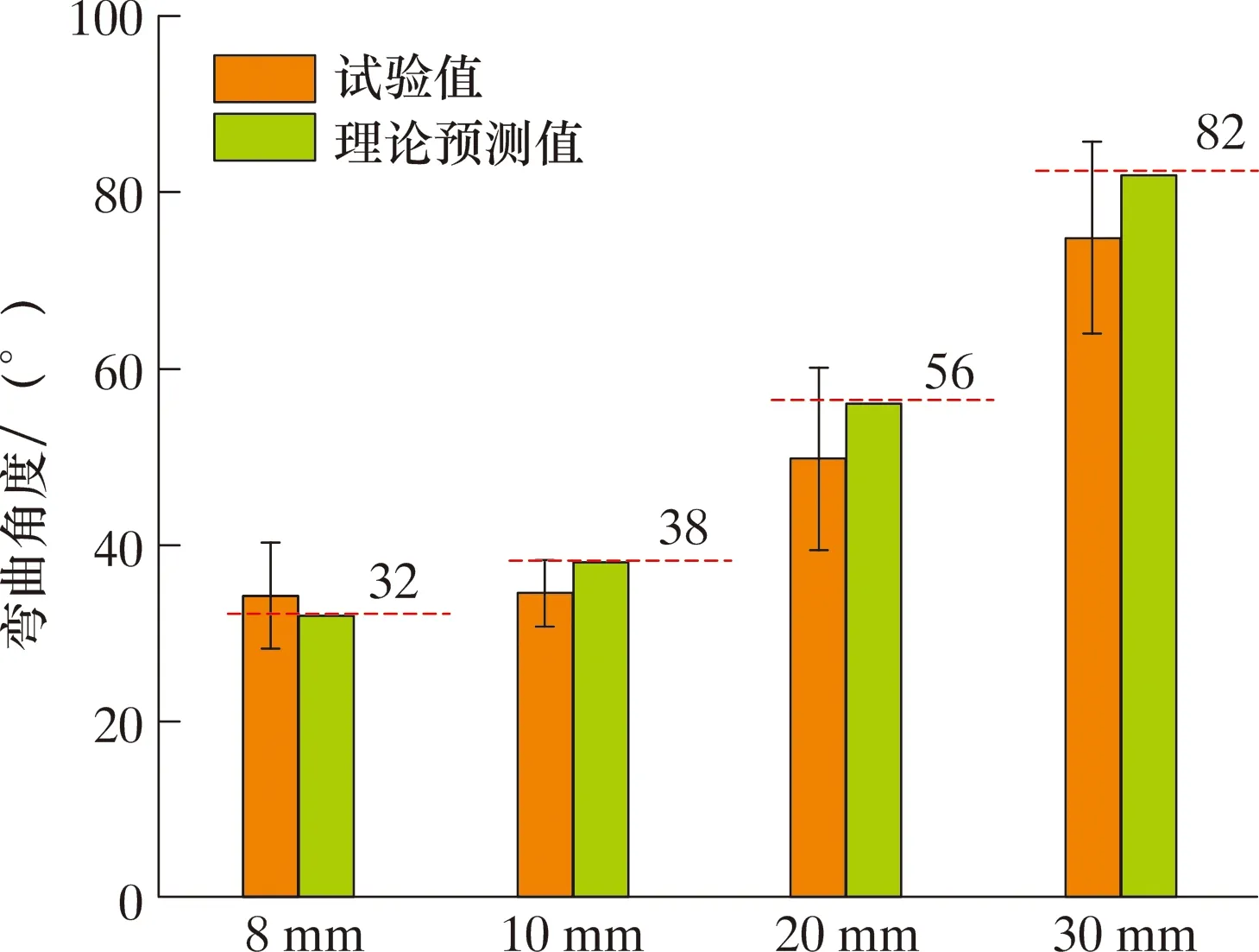

此外,为了评估柔性检测臂的测量精度,进行了误差分析。使用理论预测曲线(图11)分别将8、10、20和30 mm的高度值转换为相应的角度值,结果如图15所示。4个高度缺陷的理论预测值分别为32°、38°、56°和82°。将理论预测值与试验测量值进行比较发现,柔性检测臂测量8和10 mm高度缺陷时误差小于测量20和30 mm的误差。 该结果表明,柔性检测臂的测量误差随着缺陷高度的增加而增加。检测臂的长方体结构在弯度测量方面存在局限性,检测臂的外形对检测精度的影响将在进一步的研究中探索。

图15 试验值与理论预测值对比图Fig.15 Comparison of experimental and theoretical prediction values

4 结 论

(1)由聚氨酯橡胶材料制成的柔性检测臂可以有效避免传统检测臂在管道环境中存在的腐蚀问题,且由于检测臂与管道内壁的接触方式为柔性接触,不会在工作过程中对管道内壁造成二次损伤。

(2)在柔性检测臂越过凹陷过程中,检测臂在典型位置C处的最大应力和最大接触应力与横截面边长比i呈正相关,且i=1时,检测臂在下落段几乎不出现“弹跳”现象。为了提升检测系统的灵敏度与稳定性,通过比较检测臂测量面不同位置随时间的应变变化,确定了弯度采集的最佳位置为检测臂测量部分轴线方向靠近顶部位置。

(3)采用3D打印技术和多步铸模技术制作了柔性检测臂,通过柔性检测臂的弯曲特性试验得到弯曲角度α与被测变形垂直高度的理论预测曲线。

(4)评价了检测臂的测量性能,其中测量尺寸相近的8和10 mm高度缺陷时,检测臂弯度信号呈现相近的峰值;测量10 、20和30 mm高度缺陷时测量曲线峰值具有良好的区分度。随着测量缺陷高度的增加,测量值与预测值的误差变大。为了进一步提高检测稳定性与检测精度,接下来的工作将对柔性检测臂的材料、结构做进一步探究。本研究提出的柔性检测臂为管道柔性通径检测技术提供了选择,为接触式通径检测技术提供了新思路。