双磁场调制磁齿轮电机磁场调制机理研究*

廖雪松 , 徐英振

(1.包头长安永磁电机有限公司,内蒙古 包头 014030;2.内蒙古自治区先进永磁电机及其控制技术企业重点实验室,内蒙古 包头 014030)

电动汽车的快速发展使得其相关技术被业界广泛关注,其中,最重要的动力保障来自磁齿轮电机的应用优势,对于汽车厂家来说,磁齿轮电机技术的研发和应用水平很大程度上决定了汽车发展能力。对于磁齿轮电机而言,磁场调制处理是决定电机功能发挥的关键,充分研究磁齿轮电机调制机理,对于相关技术的运用以及电机产品的持续开发都有显著帮助[1]。基于此,对磁齿轮电机相关技术及理论进行更为深入的研究,有其现实的必要性和重要性。

1 磁齿轮电机概述

磁齿轮电机近年来获得巨大发展,应用空间不仅限于电动汽车等领域,在风力发电、航空航天等多个工业和生活领域都可以获得大展身手的机会,而这与磁齿轮电机的技术优势密不可分[2]。具体来说,磁齿轮电机的技术优势包括几个方面:1)转矩密度高,高密度转矩能够让磁齿轮电机在有限条件下形成强大动力保障;2)输出功率大,大功率输出能够让磁齿轮电机获得更多应用机会;3)电机结构紧凑,对于空间条件有较低要求;4)工作可靠性高,能够适应各种复杂的高难度和强度的工作要求[3]。

不可否认,磁齿轮电机在相关领域有巨大前景,但同时磁齿轮电机的发展也存在一些限制因素。这些限制因素的存在,一定程度上对磁齿轮电机的发展产生不利影响,也是电机研发需要重点克服的技术难题。具体来说,限制条件包括如下几个方面[4]:

1)电机结构较为复杂。目前比较普遍的磁齿轮电机结构设计主要采用两个转子和两个定子的设计,两个转子就是永磁内转子、永磁外转子;两个定子就是调磁定子、电机定子。这种复杂的电机机械结构对于调磁环有非常严格的要求,包括其定位和安装,都是整个装配中的突出难点。

2)多层气隙数的影响。磁齿轮电机复杂的结构设计不可避免形成多层气隙数,而这将直接导致磁路更趋复杂化,并因此造成对电机控制的困难显著增加。并且,电机调磁环的精准定位以及后继的安装工序如果存在微小偏差,都可能造成电机内部形成不均匀的气隙,进而容易发生气隙偏心故障。

3)大转矩引发的脉动干扰。磁齿轮电机转矩输出具有大密度特点,这一方面表明电机的动力性能较强,但对于输出转矩的稳定性也有很高的要求。电机存在转矩脉动反应,如果电机的转矩脉动超过一定限度,电机的运行就会有顿挫感,导致比较严重的振动和噪声等问题。过大转矩引发的强烈脉动还会造成电机转轴易出现刚性疲劳,形成气隙偏心,进而引发不均衡磁拉力,对电机控制产生破坏性作用,而且还会造成传动系统使用寿命缩短。

2 双磁场调制电机磁场调制机理

磁齿轮电机的正常工作过程中,需要面对双磁场进行磁场调制以改善电机的工作条件,进而优化实际运行状态。为系统了解电机磁场调制机理,有必要从其拓扑结构的分析入手,来研究其具体调制机理的相关内容。

2.1 拓扑结构

对双磁场调制磁齿轮电机拓扑结构的探讨,需要明确具体组成等关键性信息。课题组所分析的磁齿轮电机的拓扑结构主要包括4个重要部分,按照由外向内的次序,分别为:辅助调制环、外转子、主调制环、内转子。整个电机的拓扑结构中,电枢绕组主要位于辅助调制环内,定子则起到主调制环和辅助调制环的作用。该设计电机电枢绕组以及内转子极对数都是4,电机的内转子永磁体选择径向充磁表贴式结构,整个电机的外转子极对数是26,其永磁体为切向充磁辐条式结构,电机的主调制环和辅助调制环齿数均为30,内、外转子调速比为6.5[5]。

2.2 双磁场调制磁齿轮电机磁场调制过程分析

对磁齿轮电机磁场的双磁场调制过程进行分析,具体可采用有限元法进行,通过有限元能够获得双磁场调制状态下的电机磁力线分布情况。整个过程中,双磁场调制磁齿轮电机在其正常工况下内部的磁场调制主要有如下几种形式[6]。

一是磁力线经内转子永磁体穿过主调制环,再穿过外转子永磁体和铁磁极靴,形成耦合。整个过程中,电机内转子极磁动势以及外转子极磁动势利用主调制环作为其形成耦合的磁力线回路,这样可以保证电机内外转子尽管转速不同仍然可以输出稳定的转矩。

二是外转子磁通经电机辅助调制环的轭部和齿部,并和电机的电枢绕组构成磁力线匝链,而电机的外转子极磁场以及电枢绕组极磁场需要利用辅助调制环进行磁场调理。对此可以将电机辅助调制环、电机电枢绕组、电机外转子整合在一起视为永磁游标电机,该电机仅含有一层气隙,是比较特殊的情况。考虑到电机的外转子获得电磁转矩传递主要来自绕组的这种调制方式,因此,在实际设计中需要对电机的外转子设置用于输出低速大转矩的固定端口。通过采取合理的调制方式,能够优化等效气隙密度,使得气隙密度有效降低,进而能够防止等效密度过大导致磁齿轮电机功率因数下降的情况。

三是电机的内转子磁通经电机主调制环、电机外转子以及电机辅助调制环,并最终和电机电枢绕组形成磁力线匝链。这种情况下,电机的辅助调制环以及电机的主调制环在功能作用上基本相似,其主要作用就是提供更小阻磁的闭合磁路,使得电机内转子与电机绕组的极磁动势更加高效传递,由电机内转子永磁体发出的磁力线会与电机的电枢绕组形成高质量的磁力线匝链,使得电机内部工作磁场谐波幅值在各层气隙中均能得到增强和优化,这一设计对电机双磁场调制转矩传递能力有显著的增强作用。

3 双磁场调制磁齿轮电机数学模型及其电磁特性分析

对双磁场调制磁齿轮电机磁场调整记录进行研究,必须首先构建起该电机工作模型,并根据模型来具体分析电机在运行过程中的电磁特性。双磁场调制磁齿轮电机数学模型是电机电磁特性分析的基础,合理准确描述电机性能的数学模型对于电磁特性研究是非常重要的基础和条件。

3.1 双磁场调制磁齿轮电机电磁模型的建构

双磁场调制磁齿轮电机电磁数学模型建立的第一步是对其坐标系进行定义,合理准确的定义对于解析数学模型以及利用模型进行电磁特性分析是非常关键的条件。

1)双磁场调制磁齿轮电机d-q旋转坐标系的定义。课题组对双磁场调制磁齿轮电机电磁模型坐标系的选择采用d-q旋转坐标系,做此选择主要是考虑到双磁场调制磁齿轮电机在其内、外转子上存在的差异,不但二者的极对数完全不同,而且其充磁方式也存在很大不同,所以,在对坐标系的d-q轴方向定义上也会有一定的调整[6]。课题组所涉及的内转子为表贴式永磁体结构,对d-q轴的定义会采取与永磁电机相同的方式。

具体来说,其d轴位于N极永磁体中心,而q轴则在电角度上有90°的偏移。对于电机的外转子来说,其永磁体结构为辐条式设计,充磁方式采取切向充磁,因此,电机外转子磁力线进入到气隙的途径要通过外转子铁磁极靴。电机外转子结构的分析可进行等效处理,直接将其视为径向充磁永磁体被设置在外转子的铁磁极靴位置。依据对同步旋转坐标系的常规使用方式,就能够对电机外转子铁磁极靴中心进行定义,其位置可处于外转子d轴位置,而电机的外转子q轴也需要与d轴在电角度上保持90°的偏差。

2)建立双磁场调制磁齿轮电机电磁数学模型。在d-q旋转坐标系已经建立的基础上,可以据此来建立双磁场调制磁齿轮电机电磁数学模型,因为双磁场调制磁齿轮电机需要对其内外转子的转速比Po/Pi进行定义,即外转子的转速比上内转子的转速,因此可得,电机内、外转子转速比的计算公式[7]:

通过该式进行计算,内外转速比是将内转子电角速度(Wei)除以外转子电角速度(Weo),等于内转子机械角速度(Wi)乘以内转子的转速(Pi),再除以外转子机械角速度(Wo)乘以外转子的转速(Po),最终得值为1,由此可得到双d-q旋转坐标系及等效坐标系。

通过上述计算过程可知,如果电机处于稳定工作状态,此时电机的内外转子应该有相同的电角速度。这说明,电机内外转子的d-q旋转坐标系处于同一转速。这种情况下,就可以将电机的内外转子永磁体的磁链进行矢量叠加,进而获得磁齿轮复合电机的合成永磁磁链。结合旋转坐标系,可以对合成永磁磁链进行进一步明确的定义,合成永磁磁链的方向为d轴,对磁链在q轴的等效则需要与d轴保持90°的电角度偏差。继续对do和qo进行定义,其各自对应外转子d轴和q轴;同理,电机的di和qi依次对应内转子的d轴和q轴,而dm和qm则分别对应d轴和q轴;θm为内外转子电角度差;Wm为合成永磁磁链的电角速度。如果双磁场调制磁齿轮电机处于稳态工作情况,需要满足:

对电机数学模型的合成永磁磁链进行分析,其等价于电机内外转子永磁磁链的矢量和,对其数值的求解,可以根据其与内外转子形成磁力线磁链的相位差进行[8]。因为该相位差符合余弦定理,即:

对该式进行具体分析,ψin为电机内转子的永磁磁链,而ψout则为电机外转子的永磁磁链,ψPM是电机的合成永磁磁链。基于此式,能够推导得出双磁场调制磁齿轮电机合成永磁磁链的一般性函数表达式,并可以采用该式对合成永磁磁链进行计算:

因为电机内、外转子永磁体磁场与电枢绕组均能够形成匝链,内外转子匝链与调制方式形成对应关系。因为电机在空载状态下存在反电势,可以对应关系来求解此时电机在空载状态下的反电势EMG,其求解方程为:

式中,k是修正系数,是将边端效应条件充分考虑后进行修正的必要条件[9]。

3.2 双磁场调制磁齿轮电机的电磁特性分析

电机内转子永磁体磁感线经定子齿形成回路,并与非均匀气隙聚磁式磁齿轮结合,原空气域磁感线因为电机电枢定子的影响,气隙磁导率出现变化,引发更多磁感线流经定子齿并最终构成闭合回路。在此情况下,电机内转子外侧和外转子永磁体发生耦合的磁感线数量将持续减少,必然导致对磁齿轮电磁特性的影响。

分析双磁场调制磁齿轮电机的电机气隙、磁齿轮内气隙和外气隙的径向磁感应强度分量曲线和相应的空间谐波谱情况,因为电机的调磁环与定子齿之间的集成作用,导致一层内气隙显著减少,目前电机气隙中14次谐波为转矩形成的最高次谐波,相比未集成前,14次谐波的磁密幅值降低0.2 T,这主要是因为转子外部磁导率变化导致原需要流经定子齿的磁感线经磁齿轮调磁环和外转子永磁体后,构成闭合回路,其结果就会影响到电机磁力线的分布和流动。此时,电机的磁齿轮传动系统内气隙和外气隙中所形成转矩对应的最高次谐波为14次和49次,这也可以和电机的内、外转子永磁体极对数形成对应关系。

4 双磁场调制磁齿轮电机的实验验证

为取得更好的设计效果,需要对不同工作条件下的反电动势幅值进行实验,以验证其具体性能。整个实验测试选用示波器通过驱动电机对转子旋转状态下的反电动势幅值进行测量。测量过程中电机的外转子转矩完全来自内转子驱动电机,测量时对电机内转子和外转子间相位差的调制主要是利用对连接外转子的磁粉制动器进行调制,通过改变其转矩就能够微调内外转子的相位差[10]。

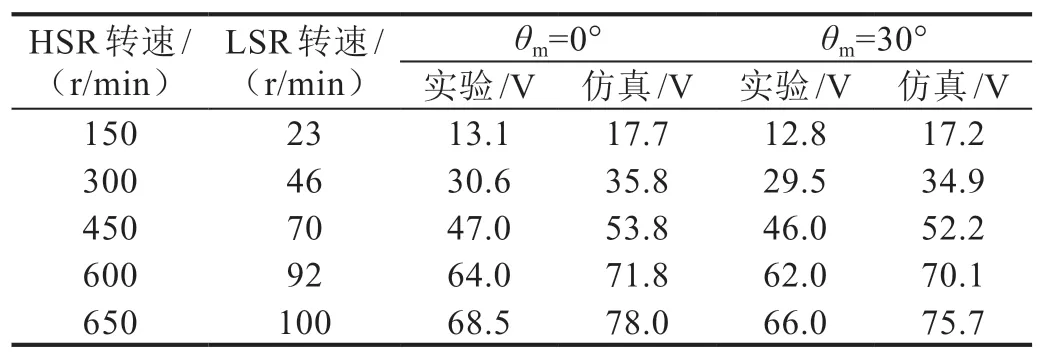

通过具体实验,可以得出结论:电机的内外转子之间相位逐渐增大,其反电动势的幅值有所衰减。对不同θm条件下的反电动势幅值和电机的转速进行测量,具体关系如表1所示。

表1 不同转速及θm下的单相反电动势幅值

基于表1实验数据可以得到,双磁场调制磁齿轮电机如果处于单相空载状态,其形成反电动势的幅值会和电机转速构成近似线性关系,转速不变条件下,θm增大则EMG减小,考虑到检测存在边端效应的实际,对测量值进行修正,其实验测量值相比计算值要略低,其变化幅度约为12%,这对反电动势EMG的变化趋势不会造成实际影响,因此可认定研究规律的正确性。

5 结语

综上所述,磁齿轮电机在很多领域都得到比较充分的应用,这与该电机自身的大转矩等优良性能有直接关系。但高转矩密度也导致了一些现实的技术问题,比如气隙密度影响和脉动干扰等,如果这些问题不能得到有效控制,必然导致整个电机的整体稳定性变差,甚至造成其应用空间的严重受限。课题组通过具体建构双磁场磁齿轮电机在磁场调制过程中的模型,对其调制机理进行了较为深入的分析。并结合具体案例进行了仿真研究,发现电机内外转子磁场相位差增大会导致反电动势有小幅下降。本课题组的研究对双磁场调制磁齿轮电机相关研发工作有一定帮助。