阀门部分行程测试的探讨与应用

张戈亚

(中石化上海工程有限公司,上海 200233)

安全仪表系统(SIS)在石油化工行业获得广泛应用,为生产装置的安全运行保驾护航。阀门部分行程测试(PST)[1]作为一种专门用于联锁切断阀上的在线检测功能,可以灵活有效地降低阀门故障率,在满足回路安全完整性等级(SIL)要求的前提下,延长阀门的离线检验测试周期。目前在IEC 61508和IEC 61511中亦提到可采用PST的方式来提高联锁阀门的安全性[2]。《中国石化炼化企业联锁保护系统管理细则》4.2.5条要求:“安全仪表系统中执行器宜具有自诊断功能。当对应SIL等级为 SIL2 及以上的安全仪表功能(SIF),若执行元件的检验测试间隔(TI)小于装置检修周期或工艺专利包有要求时,气动切断阀形式的执行元件宜配置PST功能,执行元件具有在线测试手段的除外。”对于连续生产的石化装置来说,能通过PST来保证阀门的检验测试周期与大修周期吻合,避免频繁的离线检修。本文分析了实现PST的不同方案,介绍了PST的SIL等级的计算方法,并分析如何通过PST有效提高回路的可靠性。

1 技术背景

当装置正常运行时,紧急切断阀将会长期维持在某一种状态,这种“固着”现象[3]可能会导致阀门的卡涩,从而大幅降低安全系统的可靠性。因此,需要定期进行行程测试来判断是否有隐患存在,避免在紧急情况下无法正确执行安全功能动作。

ESD阀门的在线行程测试主要有两种方式,一种为完全行程测试(FST)[4],FST的阀门应设置手动测试开关按钮、旁路管线及切断阀,当进行FST时,顾名思义,就是将阀门完全从全开运行到全关,因此需在正常开车状态下切换到旁路,可能造成工艺参数的波动,且FST会对阀门部件带来过度磨损。另一种为PST,当进行PST时,只需将阀门周期性地由全开位置运行到10%~30%的开度位置再开启,通过收集和分析该段时间内阀杆的移动情况来判断阀门是否存在卡涩甚至卡死的情况。

2 PST实施方案

针对PST,有以下三种主流实施方案。

2.1 气动执行机构机械限位方案

气动执行机构机械限位方案及优缺点如下:

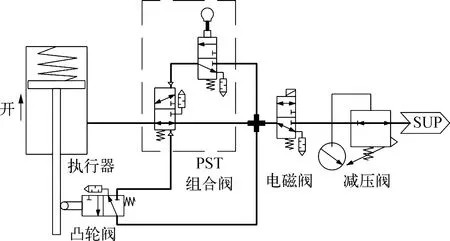

1)具备PST功能的单作用执行器紧急切断阀的控制原理。当进行PST时,按下PST组合阀的开关按钮,执行器向下排气,同时向“关”阀位移动。当移动到预设位置(通常预设位置为10%~30%关闭行程)时,预设撞块会碰撞凸轮阀,使凸轮阀换向后给PST组合阀一个气压信号,使得PST组合阀复位。执行器下腔进气,重新回到“开”阀位,从而完成PST测试。单作用气动执行机构PST测试控制原理如图1所示。

图1 单作用气动执行机构PST测试控制原理示意

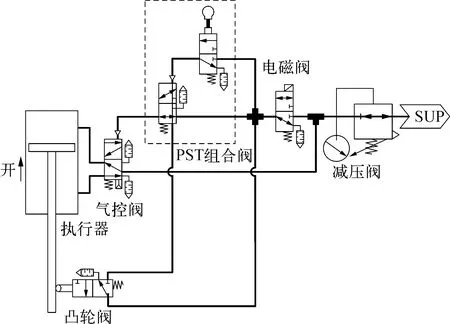

2)具备PST功能的双作用执行器紧急切断阀的控制原理。同样,当进行PST时,气控阀先导排气,执行器向“关”阀位移动。当移动到预设位置(通常预设位置为10%~30%关闭行程)时,预设撞块会碰撞凸轮阀,使凸轮阀换向后给PST组合阀一个气压信号,使得PST组合阀复位并保持进气状态,气控阀收到气信号后,阀位切换,执行器重新回到“开”阀位。双作用气动执行机构PST测试控制原理如图2所示。

图2 双作用气动执行机构PST测试控制原理示意

3)优点。该方案的优点在于控制系统均为简单独立的机械设备,不含有电子控件,不需要软件进行控制,不需要对操作人员进行过于复杂的培训。因此,该系统是故障安全型的,不会因为紧急切断阀快速动作造成误停车。

4)缺点。该方案需要确认在PST过程中设置为联锁优先,不然在极端情况(PST测试与紧急联锁并发时)下有不响应联锁的风险。此外,如在已有阀门加装该功能时需更换特殊型号的执行机构,经济成本较高。

2.2 限位开关方案

限位开关方案及优缺点如下:

1)限位开关方案。该方案是给原有阀门加装一种基于限位开关的自动部分行程测试设备,当需要进行PST测试时,瞬间给电磁阀断电,阀门因电磁阀失电后动作,位置传感器感应到阀门动作到预设位置后,重新给电磁阀通电,从而使阀门恢复到原始位置[6]。当阀门卡住时,该设备会即时给电磁阀一个电流,阀门回到原始位置,同时输出PST失败的故障信号。

2)优点。在已有阀门上可灵活加装,无需另配电磁阀。

3)缺点。操作不能自动进行,且需要人为控制及记录测试结果。此外,考虑到信号传输时间等因素,小口径阀门PST易误动作全关,造成停车的风险。限位开关方案的PST测试控制原理如图3所示。

图3 限位开关方案的PST测试控制原理示意

2.3 阀门定位器方案

阀门定位器方案及优缺点如下:

1)阀门定位器方案。在紧急切断阀上加装智能阀门定位器也是较为主流的PST的实施方案。当需要进行行程测试时,可在DCS中直接启动测试命令,向阀门定位器上输出一个AO信号,定位器控制阀杆动作到预设位置,再恢复到原始位置。定位器设置时长报警,当阀门进行PST动作时长超过预设值时,立即中断测试并发出紧急报警信号。如在阀门的气缸或膜头上装有高灵敏度的压力变送器,则该压力信号采用HART协议或AI信号传回DCS,可生成一条阀门阀位与气缸或膜头压力的对应曲线[5]。通过相关软件将该条曲线与阀门的特征曲线进行对比,来判断阀门的工作情况是否良好。

2)优点。加装方便且自动化程度高,可完成远程PST操作,并在实施过程中在线监测紧急切断阀的阀位信息和膜头或气缸压力情况,可通过诊断分析自动生成行程测试报告。采用智能阀门定位器的方案可以有效地规避PST期间发生联锁,当电磁阀失电切断气路时,由于没有限位问题,依然可以优先执行联锁动作。

3)缺点。难以设置合适的PST报警时长。若报警时长设置过短,由于阀门弹簧复位并不是线性过程,实际阀门动作时间可能会长一点,容易频繁误报警;若时间设置过长则易过行程造成误停车。同时,需要额外增加一个阀门定位器,若该处发生气路泄漏则可能造成开关阀动作误停车;还需要额外增加一笔费用购置相关通信接收处理分析软件。

3 PST计算方法

3.1 计算公式

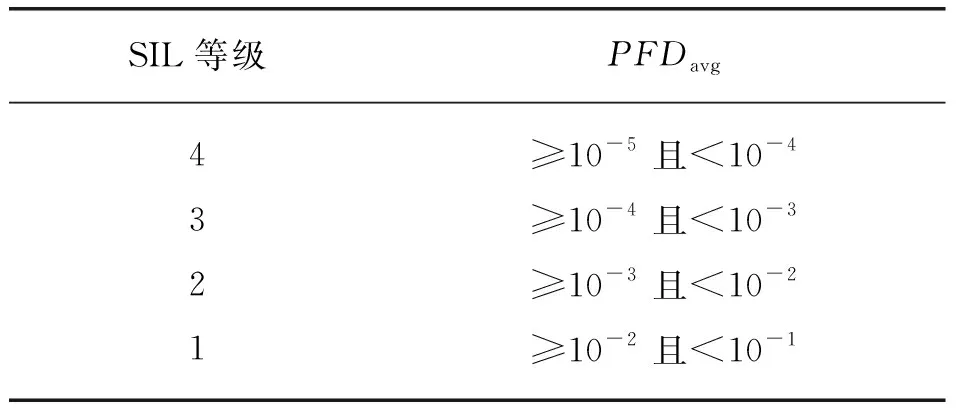

SIS的SIL等级是由平均失效率(PFDavg)的数值所决定的。SIL等级的判定见表1所列。

表1 SIL等级的判定

根据IEC 61508,SIL验证的计算如式(1)所示:

PFDavg=PFDS+PFDL+PFDA

(1)

式中:PFDS——传感器及输入界面组件的平均失效概率;PFDL——逻辑系统组件的平均失效概率;PFDA——输出界面及最终元件的平均失效概率。

其中,SIS回路中的紧急开关阀作为一个最终的执行元件,不考虑冗余情况,在“1oo1”中的平均失效概率如式(2)所示:

(2)

式中:λD——危险失效;tCE——元件等效平均停止时间;λDU——单一通道中未检测到的危险失效概率;λDD——单一通道中检测到的危险失效概率;MTR——平均维修时间;MTTR——失效部件从失效到恢复到完全操作状态的平均时间。

通过式(2)不难看出,TI对于阀门的PFD影响巨大。在实际生产过程中,由于经济成本等诸多因素考量,工厂的生产周期不断增加,TI随之也越来越长。当一个SIS联锁回路中有数台关键阀门时,执行机构的总平均失效率也会增大,甚至会无法满足SIL等级要求。

如果对紧急切断阀加入PST功能,则计算如式(3)所示:

(3)

式中:DC——部分行程测试的诊断覆盖率;TIFST——全行程测试周期;TIPST——部分行程测试周期。

根据式(3),加入PST后,可降低阀门的平均失效率,其降低的程度在于PST的DC的值。

3.2 数据处理

在进行SIL验算时,每一种型号的紧急切断阀的计算数值都存在区别,具体该选取何种数值应以阀门的SIL认证证书为准。认证证书基于以往使用的设备,是有效的可靠性数据源。表2为某阀门的仪表失效数据,截取自该型号球阀的EXIDA认证证书,以该型号球阀为例,该阀具备PST功能。选取紧急切断工况下的数据进行分析,当不进行PST时,该阀门的λDU=1.354×10-6;当进行PST后,λDU中有1.75×10-7转化为λDD,此时,λDU降低为1.179×10-6。

表2 某阀门的仪表失效数据

根据表2,可以计算出该阀门的DC,如式(4)所示:

(4)

需要指出的是,在使用证书表格中的仪表失效数据计算PST的PFD时,所使用的λDU应选取FST中的λDU值,而不是直接采用PST时的λDU值。以该阀门为例,应采用紧急切断工况下的λDU值1.354×10-6,而非进行PST功能后的λDU值1.179×10-6进行计算。因为PST情况下的仪表失效数据是根据该阀门的DC值通过式(3)换算后得到的数值,如果此时再将该λDU值带入式(3)中去计算PFDavg,则相当于将DC值重复计算2次。在实际的PST验算中,应注意数据参数的选取,注意避免发生此类错误。

3.3 计算实例

以该球阀为例,若不做PST,假定TI=1 a,即8 640 h,则:

(5)

若改为PST与FST相结合的模式,此时PST的DC为12.9%,FST可检测出其余的87.1%故障,再进行如下计算:

1)每3个月进行1次PST,TIPST为2 160 h,TIFST仍为1 a,MTTR为8 h,则:

2)每6个月进行1次PST,TIPST为4 320 h,TIFST仍为1 a,MTTR为8 h,则PFDavg=5.38×10-3。

3)每9个月进行1次PST,TIPST为6 480 h,TIFST仍为1 a,MTTR为8 h,则PFDavg=5.56×10-3。

通过计算结果可以看出,阀门加入PST功能在不改变FST频率的情况下,可降低阀门的PFDavg值,从而提高了紧急切断阀的可靠性,一定程度上延长了停车检修的频率,降低了生产成本。

4 实际应用分析

在实际的工程应用中,通常有两种工况工艺技术人员会提出对阀门增加PST功能的要求: 一种在项目初期,工艺包或专利商对关键回路上的阀门可靠性要求高;另一种在项目最终验算时,发现回路计算无法通过,通过阀门冗余配置或购买高SIL等级阀门的方式均存在供货周期或经济性原因,因此用户综合考量下,采用增加PST功能的方式增加现有阀门的可靠性来达到其安全性要求。

采用具有PST功能的阀门是否即可满足安全性需求?在实际的应用中亦存在不论如何缩减PST的周期仍无法满足安全性要求的情况,需要进行进一步分析。

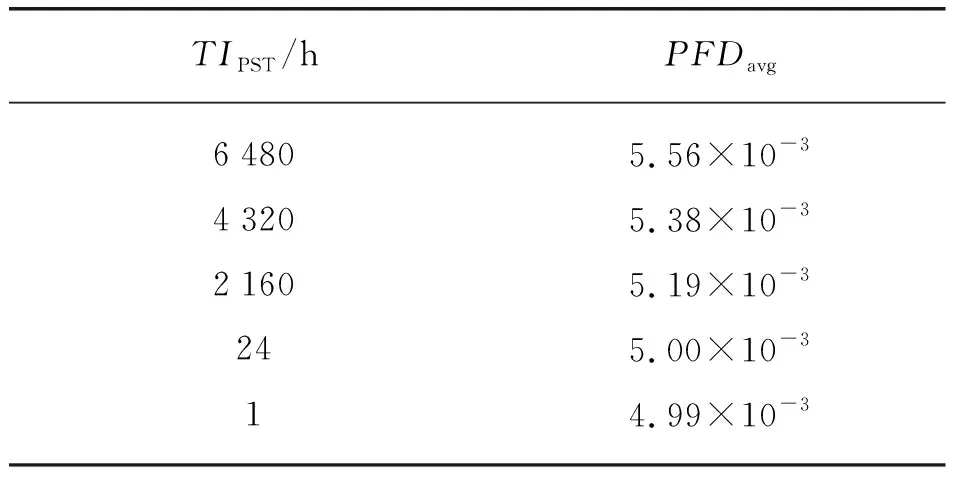

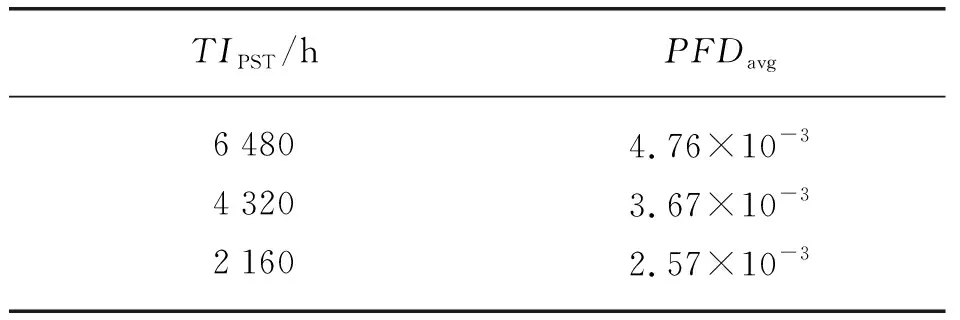

假定对某一紧急切断阀阀体的要求: 满足SIL2等级,在停车检修间隔TIFST为1 a的情况下,PFDavg要求小于3.0×10-3。根据上文中的计算,在停车检修间隔TIFST为1 a时,阀门的PFDavg值与PST的频率关系见表3所列。

表3 某阀门不同PST测试频率下的PFDavg(DC=12.9%)

由表3可知,虽然加入PST功能可以对阀门的PFDavg值进行优化,但当PST的间隔压缩到一定程度时,阀门阀体的PFDavg值无法再得到有效降低。此时紧急切断阀阀体的PFDavg值仍无法达到要求的3.0×10-3。

回到式(3)本身,对于阀门增加PST功能只会影响到公式的一部分,当TIPST趋于无限小时,该公式可近似如式(6),部分行程测试与全行程测试曲线关系如图4所示。

图4 部分行程测试与全行程测试曲线关系示意

(6)

通过分析可知,在实际工程应用中除了对λDU提出要求外,还需要关注DC的值,综合考虑后才能保证可以有效地提高具有PST功能阀门的安全性。该阀门的DC只有12.9%,假定该阀门的DC值可达到75%,则阀门的PFDavg值与PST的频率关系见表4所列。

表4 某阀门不同PST测试频率下的PFDavg(DC=75%)

此时,可得出只需要每3个月对阀门进行1次PST即可满足PFDavg为3.0×10-3的要求。

在实际工程应用中一般无法对阀门证书中的DC值进行调整,只有确保在采购前对回路进行预验证,提出对DC值的明确要求,才能确保采购的具有PST功能的阀门可以切实满足安全性要求。

5 结束语

综上所述,介于安全仪表系统的要求不断提升,工厂的停车检修周期不断延长,PST可以在一定程度上平衡可靠性与经济性的关系。但与此同时,是否采用PST,采用何种方案实施PST仍需根据工艺要求、实际应用环境、系统的复杂程度及用户的需求等多方面综合考虑。

随着PST运用实例的越来越多,使用参考数据库将会越来越丰富,这也会促使厂家不断完善PST的DC,λDU等值的精确性,提升相应的阀门测试分析软件的算法和功能,相信在未来该功能将会在化工安全领域得到更多的应用。