火电厂燃煤输送运行优化系统开发与应用

郭 勇

(浙江浙能温州发电有限公司,浙江 温州 325600)

0 引言

中国的煤炭资源储量丰富,分布地域广泛,但是各地域出产的煤炭在燃烧特性、热值、水分、灰分、挥发份、硫含量、可磨性,灰熔融性和结焦结渣特性等方面均存在较大的差异。火电厂受煤炭市场供应形势和煤炭价格影响,其煤炭来源多变,从而造成用于电力生产的煤种多变。

此外,火电厂的卸煤、储煤、输煤、制粉等系统工艺流程复杂,不同来源、不同批次的煤炭可能同时送入炉膛燃烧。如浙能温州电厂的原煤仓的燃料来源就有如下3种方式[1]:①码头到煤仓;②码头分流到煤场和煤仓;③煤场到煤仓。

输煤流程如图1所示。

图1 输煤程控流程图Fig.1 Coal Handling program control flow chart

由上述的输煤流程可以看出,发电机组进入制粉系统的煤种和锅炉入炉煤种无法保证在同一煤种下运行,其原因有以下几个方面:

1)每次码头来煤的产地可能都不同,码头来煤煤种也就不同。

2)煤场存煤可能来源于不同批次,煤场存煤煤种也就不同。

3)各原煤仓燃料消耗速度不同,原煤仓的存煤与新来的燃煤煤种也会不同。

因此,开展基于信息融合与智能控制的燃煤系统运行优化研究,实现给煤机入口燃煤来源实时监控,实现煤种在线识别,实现燃煤系统的动态管理,为机组配煤掺烧[2,3],降低燃料成本打下基础具有重要的理论意义和工程应用价值。

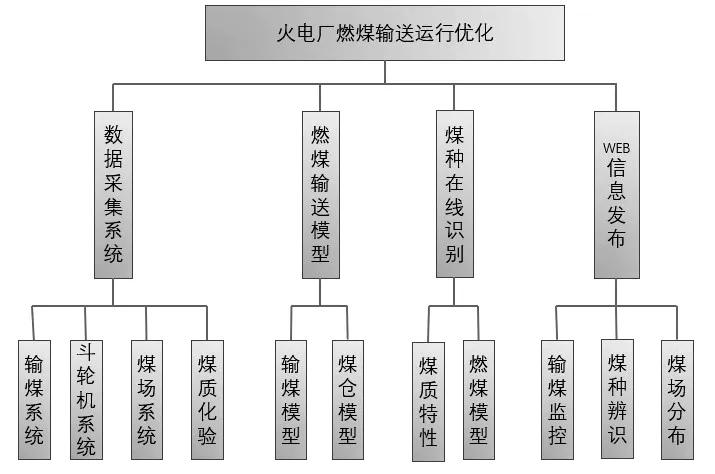

1 系统功能结构

1.1 系统网络结构

入炉煤种辨识采用了BS架构,系统网络结构如图2所示。燃煤输送运行优化系统位于原电厂控制管理三层网络之中的监控层(即SIS层),由运行优化系统数据库服务器、燃煤输送运行优化系统、WEB发布平台3部分构成。为方便系统使用,系统客户端位于管理网络层(及MIS)。为确保系统信息安全,在本系统的监控SIS层和管理MIS层中通过安全隔离网关进行数据隔离。

图2 燃煤输送运行优化系统网络架构Fig.2 Network architecture of coal transportation operation optimization system

1.2 系统功能设计

根据系统需求分析,所设计系统功能结构如图3所示。

图3 燃煤输送运行优化系统功能结构Fig.3 Functional structure of the coal transportation operation optimization system

2 系统功能实现

2.1 数据采集系统

数据采集系统承担优化系统的全部数据信息的收集、整理、分类、融合功能,数据来源主要包括以下几个方面:

1)斗轮机系统[4]数据采集处理

斗轮机本体结构参数,包括斗轮的直径、转速、斗容等,斗轮机系统的运行数据,包括工作状态、定位位置、运行速度等。

2)输煤系统数据采集处理

采集输煤系统的皮带机、犁煤器、皮带秤[5]的数据信息,包括皮带转速、犁煤器工作状态、皮带秤质量实时荷重值、原煤密度等。

3)煤场系统信息

采集煤场和码头卸船机堆放信息,包括煤场分布信息(煤场堆料长、宽、高)、到港运煤船基本数据信息等。

4)煤质化验信息

包括入厂煤煤质分析数据、入炉煤质化验信息等。

将上述所有数据信息进行滤波与坏值判断处理,存入数据采集信息库,为后续建模工作打下基础。

2.2 燃煤输送系统建模

为实现给煤机入口燃煤来源实时监控、煤种在线识别、燃煤系统的动态管理,系统需要建立燃煤皮带输送模型、煤仓煤位分层分析模型。

1)燃煤皮带输送模型

根据入炉煤电子皮带秤的实时读数、犁煤器实时工作状态,以及输煤流程的实时跟踪,采用时序分析和数值差分分析等分析方法,利用电子皮带秤至各煤仓的延时,采用多源信息融合技术,建立燃煤皮带输送模型,实时监测温州电厂#7、#8锅炉的各原煤分仓燃煤来源。

燃煤输送系统建模算法结构如图4所示。

图4 燃煤皮带输送建模示意图Fig.4 Modeling diagram of coal belt conveyor

2)煤仓煤位分层分析模型[6,7]

温州电厂#7、#8锅炉各有6个原煤仓,各原煤仓结构相同,从上至下分别为矩形直段、矩形梯形台、圆柱段和最底部的锥形段。在原煤仓的顶部安装有万向雷达料位计,可实时测量煤仓内煤位高度。下面以#8锅炉F煤仓为例,分析其煤位分层模型建立过程,煤仓结构如图5所示。

图5 #8锅炉F煤仓结构示意图Fig.5 #8 Boiler F coal bunker structure schematic diagram

① 煤仓体积和料位计高度关系模型

煤仓体积和料位计高度之间的关系可用公式(1)计算:

式(1)中:V为体积;h为料位计高度;r0和r1分别为圆锥顶部和顶部半径,r2为圆柱半径;h1、h2和h3分别为圆锥顶部、圆柱顶部以及方变圆梯形台顶部高度;a和b分别为矩形段的长度和宽度。

② F煤仓的加煤量

根据犁煤器的状态变化,可得出每次新进入F煤仓的原煤质量:

式(2)中:Mi为第i次加煤的原煤质量;ti为第i次加煤时的持续时间;mi为第i次加煤时的皮带秤平均质量流量。

则每次新进入F煤仓的原煤体积如下:

③ F煤仓的煤种分层模型

假定F煤仓的原煤是严格按照分层流动变化的,即每次新进入F煤仓的原煤都是依次进入矩形直段、矩形梯形台、圆柱段,最后经底部的锥形段由给煤机进入制粉系统,最终形成入炉煤。

则每次新进入F煤仓的原煤引起的煤种煤位变化可按公式(1)逐步分段计算,可得出每次新进入F煤仓的原煤在煤仓中所处起始位置和高度。

如果每次新进入F煤仓的原煤煤种与煤仓中原有煤种相同,可以将加入的原煤量与最上层原煤量直接累加,然后一起计算煤种分层高度;如果新进入F煤仓的原煤煤种与煤仓中原有煤种不同,则重新将新加入煤种煤位分层独立计算分层高度。

2.3 入炉煤种的在线识别

本系统运行优化是为了实现给煤机入口燃煤来源实时监控,实现入炉煤种在线识别,实现燃煤系统的动态管理目标,其中入炉煤种在线识别更是其最重要的功能。入炉煤种的在线识别使运行人员能够实时掌握入炉煤的煤质特性(热值、碳、氢、氮、硫、水分等含量),对于锅炉燃烧系统的实时调整配风,确保锅炉安全,提高锅炉效率具有重要意义。入炉煤种的在线识别算法结构如图6所示。

图6 入炉煤种的在线识别算法结构Fig.6 Online identification algorithm structure for coal types entering the furnace

2.4 WEB信息发布

设计WEB发布平台,方便热工人员对系统的维护和管理。同时,运行人员可以通过该平台直接查询入炉煤的实时煤质特性信息,也可查询历史入炉煤种信息,对开展锅炉燃烧系统历史运行性能分析具有意义。

3 误差分析和处理

3.1 误差因素分析

1)输煤电子皮带秤精度误差

电子皮带秤的最大允许误差是在不同的流量条件下进行检验的。一般规定在最大流量的20%~100%之间时,最大允许误差为累积荷重值0.2%~1.0%。

2)输煤系统皮带速度误差

因皮带打滑、跑偏、热胀冷缩等原因,可能会导致皮带速度出现非均匀性偏差,给燃料量计算带来误差。

3)犁煤器漏流误差

犁煤器投入时,为防止刮伤输煤皮带,总会留有一定间隙,会引起燃料量计算误差。

4)煤仓料位计测量误差

煤仓内的原煤堆积过程中,无法保证料位表面为平面,会引起料位测量误差。

5)煤仓内煤种分层流动误差

煤仓内的原煤流动过程中,因煤仓结构、原煤湿度、仓壁粘结等原因,无法确保煤种严格按照分层流动,会带来煤位分层流动误差。

3.2 减少或消除误差的方法

1)通过电子皮带秤在线远程自动校验,提升电子皮带秤的测量精度和可靠性。

2)通过对输煤皮带机的加强校准,尽力确保输煤皮带稳定匀速运行。

3)基于贝叶斯误差估计算法,对犁煤器漏流进行误差估算,减少犁煤器漏流引起的系统性误差。

4)对于煤仓料位计测量误差,采用万象雷达料位计多点测量进行料位修正,减少料位测量误差。

5)煤仓内煤位分层流动误差,首先采用定期煤仓清空,煤量/煤位数据清零等处理方法,完成煤仓分层校验;然后采用固体颗粒流动特性算法,实时给出误差估计量,减少分层流动误差。

4 燃煤输送运行优化系统应用

结合系统需求分析和功能要求,运用python完成主程序、数据采集、系统建模计算、煤种在线识别、WEB发布平台等各功能模块开发,实现了以下3个方面的功能应用:

4.1 输煤系统流程实时监控

输煤系统实时流程监控功能将输煤系统的整个工作流程清晰直观地展示给热控管理人员,管理人员可根据系统提示获取斗轮机、皮带机、三通管、犁煤器、皮带秤,以及煤仓料位计的实时与历史数据。系统同时给出了煤仓底部煤种实时热值,从而为锅炉运行人员进行燃烧调整提供数据支撑。

4.2 煤仓煤种分层在线监控

煤仓煤种分层在线监控功能模块采用多源信息融合技术,完成燃煤输送系统建模;采用支持向量机完成煤种在线辨识。将温州电厂#7、#8锅炉的各个煤仓煤种分层情况以柱状图和趋势图方式直观地显示给热控管理人员和机组运行人员。锅炉运行人员通过煤种分层在线监控可及时掌握入炉煤的各种煤质特征信息,为锅炉燃烧调整提供数据支撑。策略确定各煤仓给煤量。此外,系统通过MySQL数据库存储了各煤仓入炉煤种的历史数据信息,方便运行人员开展锅炉燃烧系统历史运行性能分析。

4.3 煤场煤种分布在线监控

煤场煤种分布在线监控功能模块运用多源信息融合技术,综合了码头卸船系统、斗轮机系统、煤场管理系统、输煤系统的数据信息,建立了煤场对方模型,直观给出各煤场中的煤堆存放体积与煤质特性信息。通过该功能模块,燃料系统人员和锅炉运行人员可及时掌握煤场煤种分布动态信息,根据煤场煤种分布数据确定给煤仓的上煤方案,进一步优化锅炉燃烧工况。

5 结束语

近年来,国内外火力发电领域在配煤掺烧、燃烧优化、燃料系统的精细化管理等方面开展了一系列研究,取得了一定成果,对锅炉安全高效运行起到了重要作用。但由于下述因素影响,在实际应用过程中存在一些问题:

1)无论是炉内配煤还是煤场配煤的配煤掺烧方式,都需要及时掌握煤质特性信息。但由于煤炭来源多变,造成煤种多变,煤质特性信息很难及时掌握。

2)火电厂中,燃料化验、燃料输送、燃烧调整、热工测量通常由不同部门负责,各部门之间信息实时通信渠道不畅,无法及时做到信息交互。

3) 燃料的输送、入仓、入炉缺乏全流程的监控,入炉煤种几乎无法做到准确在线识别,燃料的精细化管理和高效利用也就很难实现。

本系统的开发与应用,将对燃料的输送、入仓、入炉精细化管理水平产生积极作用,有利于配煤掺烧、燃烧优化的技术应用,也为同类项目的研发与应用提供了重要参考。