锂储备电池十年进展

马素杰,张亚萍,刘小龙

(1.西安机电信息技术研究所,陕西 西安 710065;2.空装驻西安地区第七军事代表室,陕西 西安 710000)

0 引言

引信电源是引信的核心功能模块,为引信的探测、控制及发火组件提供电能。引信电源按作用原理不同,可分为物理电源、化学电源和复合电源三大类。化学电源多为储备电池。在众多的引信电源中,锂储备电池因比能量高、激活快、噪声低和工作温度范围宽等优点被广泛应用。

新型探测技术在引信中的应用,使引信的功能日益强大,相应地对电源提出了更高要求。如要求电源功率密度或能量密度越来越高,激活时间越来越小等。在迫切的需求牵引下,储备电池技术得以飞速发展,锂储备电池逐步取代功率密度较小的铅酸储备电池,与热电池一起成为引信电源的主流品种。从电极材料研究开始,到低电压小电流的单元储备电池成型,再到成为引信电源的主流品种,历时近三十年。锂储备电池较好地满足了现代引信的需求,但是面对未来引信的更高要求,还有大量的工作要做。为此,本文总结了近十年锂储备电池的研究进展情况,给出了未来发展的几点建议,期望对今后的研究工作有所帮助。

1 国外锂储备电池发展概况

国外于20世纪70年代开展储备式锂电池研究,80年代末形成产品,目前已全面替代铅酸储备电池,广泛应用于欧美引信中。早期,国外锂储备电池主要有两个系列:一是用于自毁引信及子弹药引信的微小型电池[1-4];二是用于中大口径榴弹的中大型电池[5-8],其中最典型的是美国艾里安特技术系统公司(ATK)的MOFA电池。电池内部通过不同的串并联组合,可以实现多种电流和电压输出。如用于火炮多选择引信的电池,外形尺寸Φ38.1 mm×16.8 mm,工作电流325 mA,工作电压5.6~12 V,激活过载3 000g,最大功率密度203.7 mW/cm3。电池外形和内部结构见图1。

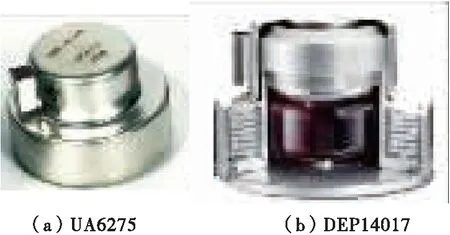

随后,欧洲的锂储备电池因为功率密度更高进入市场[9-10]。首先是法国泰勒斯公司(THALES)的UA62系列电池,随后是德国迪尔和伊格尔皮彻公司(DEP)的DEP系列产品。UA系列电池和DEP系列电池外形相似,外径比MOFA电池更小,外形为圆台体,在引信中的位置适应性更强。两种电池外形和内部结构如图2所示。

图2 欧洲锂储备电池

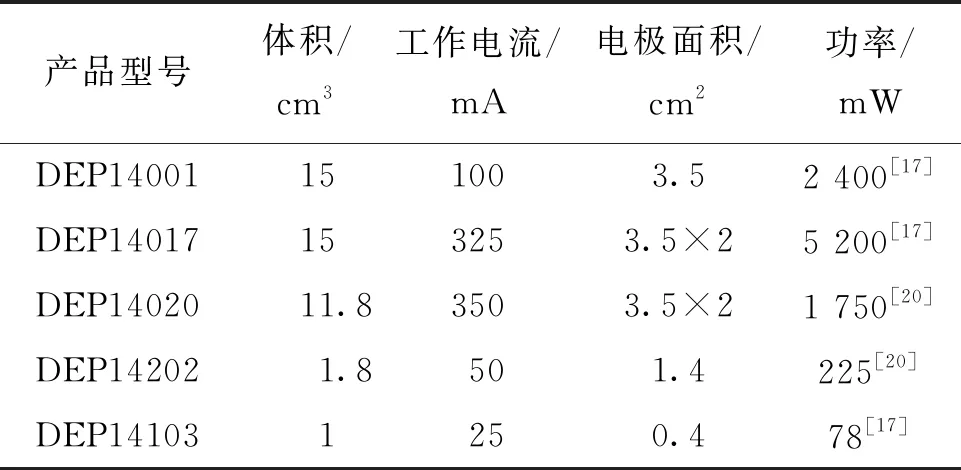

2012年后,为了提高电池的可靠性,法国泰勒斯公司将电池研究重点转移到单元电池升压方向,DEP系列电池逐步取代UA系列电池,广泛应用于欧美各国[12-22]。DEP公司开展了电池模块化研究,壳体、激活机构、储液瓶、电极等主要零部件都形成了模块化、系列化产品,根据需要进行有机组合即满足不同引信需求。DEP电池按体积大小分为5个系列:大、大、中、小、超小型,主要产品如表1所示[22]。

表1 DEP系列锂储备电池参数

美国含能先进系统公司(EAS)也研制生产锂储备电池,体积从最小的Φ5.6 mm×5.5 mm到最大的Φ38.1 mm×17 mm,分别用于自毁引信、30~155 mm口径的坦克炮、榴弹炮等多种引信中[23-24]。用于155 mm及105 mm火炮引信的G3158B3电池如图3所示。

图3 G3158B3电池

EAS公司研制了低粘度、高电导率的电解液,使电池具有很好的低温激活性能和放电性能;电极堆结构根据需求的不同,分别采用外部串并联、内部串联、并联或内部串并联组合等形式,分别满足长时间工作、中等功率以及大功率输出需求;公司优化了碳电极配方,当碳电极比表面积62 m2/g、孔隙率77%、密度0.44 g/mL、孔体积1.93 mL/g、平均孔径 0.125 μm时,碳电极性能最佳[24]。

2020年之后,国外鲜有关于锂储备电池的报道,DEP系列电池的技术参数在2018年后未见更新。

2 我国锂储备电池十年进展

2.1 我国锂储备电池发展概况

国内对锂储备电池的研究相对滞后,早期的研究工作以电极研究为主,电池结构主要靠外部激活。2000年之后,酞菁系列金属催化剂的应用和锂原电池技术的发展,极大地提升了电池的能量[25-36],对长时间工作的储备电池提供了有力的技术支撑;对锂储备电池的激活过程进行了初步仿真,认为影响电池激活速度的主要因素是电解液的传质过程[37];对锂储备电池在高过载下的特性进行了研究,合理的结构设计可以实现电池在高过载冲击下正常工作[38];储备电池技术得到了初步应用,以低电压、小电流、长时间工作为代表的储备电池成功装备,但高电压、中等电流工作的锂储备电池还处于试验阶段,应用于无线电引信的锂储备电池还只是原理样机[39],对锂储备电池安全性及长贮性的置疑还大量存在,在推广应用方面困难重重。

2011年以来,是我国锂储备电池大力发展的阶段。电极材料水平进一步提升,电池设计和工艺水平持续提高。随着石墨烯类产品的应用[40-46],电解质种类的增加和电解液配方的优化[47],储备电池放电功率稳步提升;自带激活机构的多单元储备电池得到应用,电池激活方式多种多样,激活时间不断缩短[48-50]。锂储备电池也从单一产品发展到多个,电池能量密度和功率密度持续提升,逐步替代功率密度较小的铅酸储备电池,成为引信电源的主流品种。

2.2 锂储备电池技术十年进展

以引信需求为牵引,锂储备电池技术取得了较大进展。除锂/亚硫酰氯体系外,开展了锂/硫酰氯体系[51]及锂/二氧化锰体系储备电池[52]的预先研究,解决了关键工艺问题,电池低温性能有待提升;锂/亚硫酰氯储备电池充分发展,形成了系列产品。国内部分锂储备电池如图4所示。

图4 部分锂储备电池

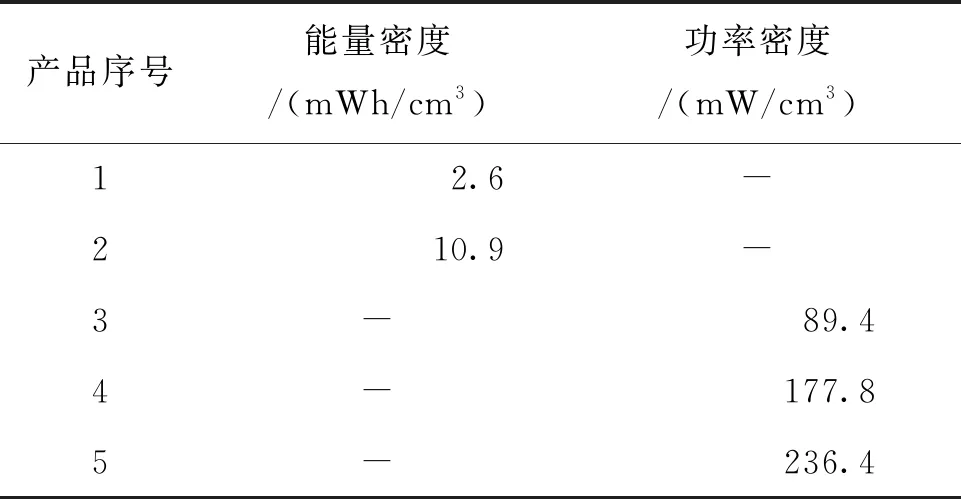

部分锂储备电池性能参数如表2所示。

表2 能量密度功率密度

近十年来,除了低电压、小电流、长时间工作的电池(产品1、2)外,锂储备电池在高电压、大电流工作方面取得了较大突破。从产品3之后,电池体积逐步缩小,放电功率逐步增大。近十年来锂储备电池技术进展体现在以下方面。

2.2.1能量密度提升

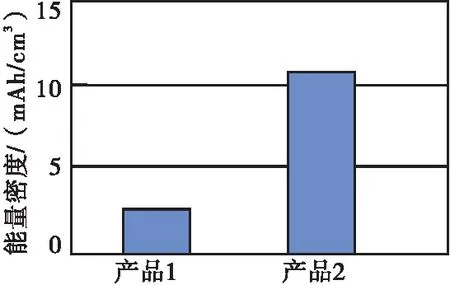

表2中,产品1和产品2工作方式类似,均为低电压、小电流、长时间工作。这类电池的关键指标是超长的工作时间,即需要强大的能量输出能力。对比可知,产品2的能量密度为产品1的4倍左右。两种电池能量密度对比如图5所示。

根据最初的计划,肯首座核电厂将于2027年启动建设。但目前这一时间已被推迟到至少2036年。此外,核电规模也有所调整,从最初的两台1000兆瓦机组缩减至两台600兆瓦机组。虽然单台机组的装机容量大幅缩减,但单台机组的预期造价却大幅上升,从最初的4050亿肯尼亚先令增加至4840亿肯尼亚先令。肯没有解释造价大幅上升的原因。

图5 能量密度对比

2.2.2功率密度提升

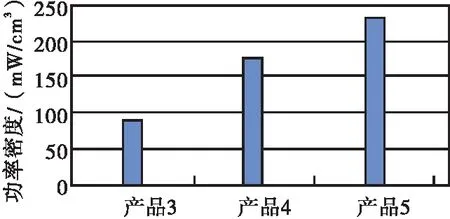

表2中,产品3、4、5均为多单元电池,工作电流都大于120 mA,均属于较大功率输出的产品。三种电池功率密度对比如图6所示。

图6 功率密度对比

对比可知,产品5的功率密度水平是产品3的2.6倍,是产品4的1.3倍多。可见锂储备电池的功率密度得到大幅提升,十年来增长了164%。

2.2.3电池激活

除了功率密度和能量密度外,储备电池的一项重要指标是电池激活,即解决平时无电能输出,在特定的环境下适时供电问题。

2.2.3.1激活方式

十年前,定型的锂储备电池只有一种,为单元电池,激活后小电流长时间连续工作;近十年,随着锂储备电池技术的发展和应用平台的不断拓展,锂储备电池已实现了外部激活、发射过载激活、撞目标激活和电激活等多种激活方式,通过激活机构的不断优化,在保证勤务处理安全的前提下,激活过载不断降低。

电池的激活时间是指从环境力(外部撞针、发射过载、撞目标过载或电能等)施加开始到电池电压上升到指定值的时间,通常为几毫秒到几百毫秒。储备电池激活时间越短越好。电池的激活时间与以下几个因素有关:① 电极材料。研究表明影响电池激活速度的决定因素是电解液进入电极堆的速度,因此,电池的激活时间与电极材料的性能关系很大,如电解液需要具有较小的粘度及较高的电导率,碳电极要有适中的孔径及适当的表面积等;② 电池结构。电池结构对电池的激活有重要影响,电流密度相同时,通常单元电池激活更快,多单元电池中有调压通道的比没有的激活快,极片与储液瓶的相对位置对电池的激活速度也有影响;③ 使用环境。电池的激活时间还与使用环境有关,尤其是多单元电池,用于旋转弹时激活时间显著小于非旋转弹;④ 负载条件。电池的激活时间与负载关系很大,负载越大则电池电压上升时间越长,激活速度越慢,反之负载越小则激活越快。因此,要想电池快速激活,引信电路在设计时应充分考虑电池的激活特性,选择合适的用电模式。理想的负载条件是先空载或小电流工作一段时间,待电解液充分进入电极堆后再加大负载,以保证电池稳定的电能输出。

经过近十年的不懈努力,锂储备电池的激活时间已得到大幅改善,尤其是较大功率输出时,低温激活时间由2 s左右缩短到几百毫秒。

3 与国外锂储备电池技术差距

近十年来,我国锂储备电池技术取得了很大的进展。但是,不论是电池性能还是工艺水平、研发效率等,与国外先进水平都存在明显差距。具体表现在以下方面。

3.1 电池功率密度偏低

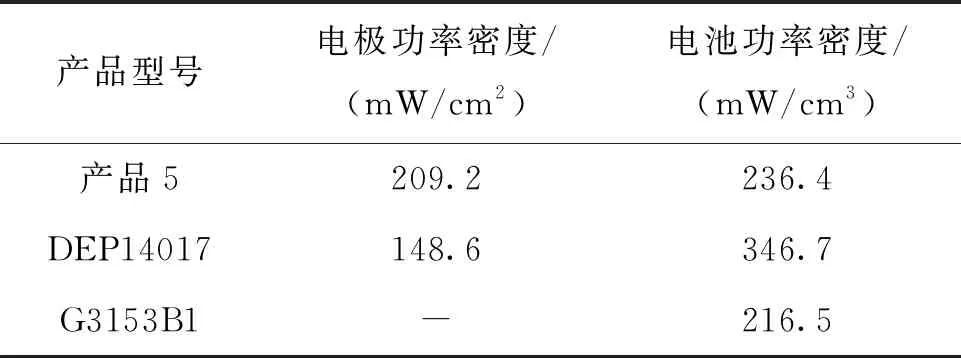

以大型电池为例,国内、德国、美国的3个典型产品功率密度对比见表3。

表3 典型产品的功率密度[17,22]

电极功率密度是指单位面积电极所能输出的功率水平,这个指标主要与电极性能相关,与电池结构关系不大。从表3可以看出,产品5电极功率密度为209.2 mW/cm2,DEP14017为148.6 mW/cm2,产品5性能是DEP14017的近1.4倍。

电池功率密度是电池总功率与电池总体积的比值,与电池结构关系很大。对比产品5和G3153B1,功率密度分别为236.4和216.5 mW/cm3,两者水平相当;但是产品5与DEP14017相比,功率密度却只有DEP14017的68.2%。考虑到DEP14017外形为圆台体,体积比圆柱体小很多。若把产品5的外形由圆柱体改为圆台,其功率密度可达325.2 mW/cm3,相当于DEP14017的93.7%。

由以上对比可知,我国锂储备电池的电极水平与国外相当,主要差距在总体结构设计方面。电池内部空间的有效利用率不高,需在今后的工作中优化和完善。

3.2 电池工艺水平偏低

在电极材料的制备及电池装配方面,国内仍以人工操作为主,辅以少量必要设备,还没有形成生产规模。个别零件为手工制造,质量一致性差,生产效率低,产品成本高,批产能力差。而欧美的几个大公司如ATK、DEP、EAS等早已实现自动化量产,年产数十万只甚至上百万只,产品成本低,性能一致性好。

3.3 电池研发效率低

我国锂储备电池近十年才在引信中得到推广应用。电池的研制以需求为牵引,以满足特定需求为目标,零部件和结构设计缺少通用性。而DEP公司早已完成电池系列化、模块化研究,将电池按体积大小分为5个系列,每个系列对应的零部件全部实现了模块化加工并经过试验验证,电池研制过程只需要根据需求稍加组合即可完成,研发效率高,产品可靠性高。

经过近三十年的发展,我国锂储备电池的整体水平仍然只相当于国外的90%左右。除了原材料及工艺水平差距外,从业人员设计能力和创新能力不足也影响着锂储备电池整体水平的提升。电池没有通用性,研制周期长,研发成本高,可靠性数据积累不易。

4 发展建议与展望

为了满足更多、更高标准新型引信需求,进一步提升锂储备电池技术水平,今后应重点开展以下研究工作:

1) 提升功率密度,缩短激活时间

随着探测技术的发展和引信探测精度的提高,引信对电源功率密度和激活时间的要求越来越高,有的甚至要求膛内供电。这些都是储备电池面临的重要挑战。因此,现阶段锂储备电池的主要任务是提高电池的功率密度,缩短激活时间,而工作重点在于低温性能的改善。要改善低温性能、提高电池功率,就要提高电解液的离子导电性,降低电池内阻;要缩短激活时间,就需要降低电解液粘度,改善多孔电极形貌,畅通传质通道;提升功率的同时,需优化结构设计,提升电池内部空间的有效利用率,减小电池体积。

2) 开展系列化、模块化研究

随着锂储备电池产品的增加和电池设计数据的积累,对各种类型的电池性能有了相当的了解。在充分的数据分析基础上,开展系列化、模块化研究正当时。按体积大小将锂储备电池分成几个系列;针对不同系列电池,开展零部件模块化研究,将电极堆、储液瓶及激活机构等都作为“标准件”研究,需要时选取合适的零部件组装电池即可。这样将大大提高电池的研发效率,电池的可靠性也会大幅提高,相应的引信研发效率也会提高。

相信在下一个十年,随着锂储备电池技术发展和自动化水平的提升,国内锂储备电池生产将形成规模,电池成本逐步降低,产品质量和可靠性持续提高,锂储备电池必将更好地满足新型引信的使用要求,为新型引信提供强有力的技术支撑。