新型高强轴承钢的热压缩变形行为与热加工图

程海洲,罗志辉,许婄鑫

(1.河南农业职业学院机电工程学院,郑州 451450;2.洛阳中重铸锻有限责任公司,洛阳 471000;3.郑州大学材料科学与工程学院,郑州 450001)

0 引 言

轴承钢作为机械传动部分的基础材料,常用来制作滚珠和轴承套圈等用于传递运动和承受载荷的重要支撑转动部件。在服役过程中轴承钢需要承受各种交变应力、压力、摩擦力等作用[1],这就要求轴承钢具备高硬度、优异耐磨性(低摩擦因数)、良好冲击韧性、高接触疲劳强度和良好尺寸稳定性等性能[2]。近年来国内在轴承钢种类(高碳铬轴承钢、无铬轴承钢、渗碳轴承钢、不锈轴承钢和中高温轴承钢)、冶金技术(电炉、转炉)、热加工技术(锻造、连铸连轧)和热处理技术(淬火+低温回火、正火)等方面都取得了较大进步[3-5]。开发出的高碳铬轴承钢GCr15、GCr15SiMn等再通过后续淬回火热处理,形成的马氏体钢基本能满足中低端轴承领域的性能需求[6],但是高端轴承钢仍然很大程度上依赖进口。研究[7-8]发现,与马氏体钢相比,贝氏体钢具有更高的强韧性、更好的冲击韧性和更优异的尺寸稳定性。基于此,国外在传统高碳铬轴承钢GCr15的基础上,通过调整碳、硅、锰、铬、镍、钼、硫、磷等元素含量将马氏体组织调控为贝氏体组织,得到了一种新型贝氏体轴承钢。热加工处理是轴承钢生产过程中的重要环节,目前有关热变形行为的研究主要集中在高碳铬轴承钢GCr15、GCr15SiMn、100Cr6等钢种上,而对新型贝氏体轴承钢的热变形行为研究较少[9]。贝氏体轴承钢的热变形行为会因化学成分和显微组织的差异而与传统马氏体轴承钢明显不同[10],因此有必要对其热变形行为进行研究,以通过优化变形温度、应变速率等来避免其在热加工过程中产生塑性失稳[11]。基于此,作者研究了自主开发的新型贝氏体轴承钢在变形温度900~1 200℃、应变速率0.01~5 s-1下的热压缩变形行为,构建了热变形本构方程,并绘制了热加工图,以期为优化贝氏体轴承钢的热加工工艺参数和改善其使用性能提供试验参考。

1 试样制备与试验方法

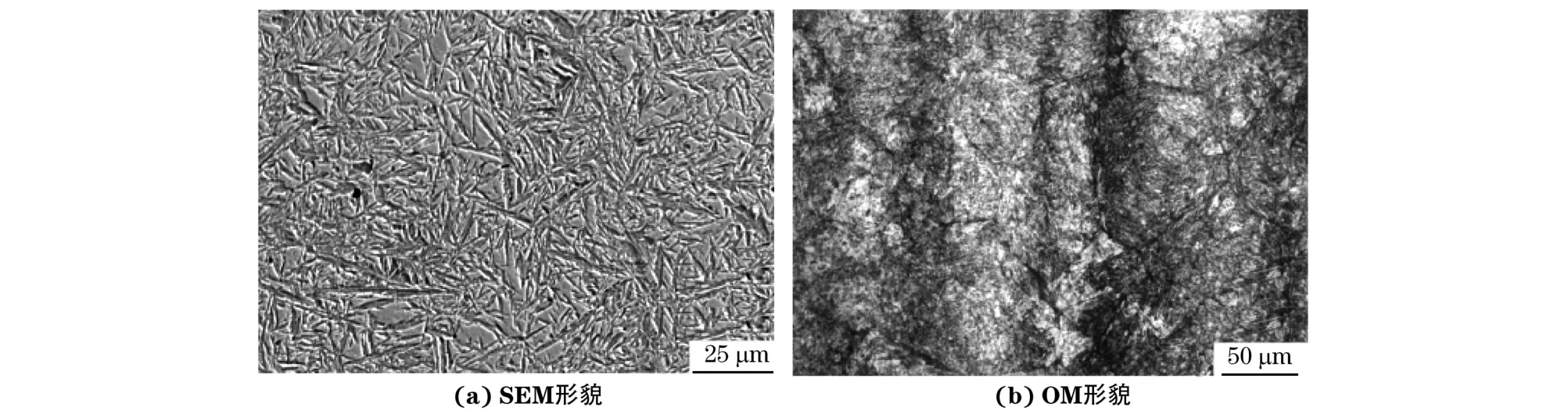

试验材料为在GCr15轴承钢基础上,通过调整化学成分自主开发得到的新型贝氏体轴承钢锻坯,尺寸为ϕ60 mm×150 mm,采用电感耦合等离子发射光谱法测得其化学成分如表1所示,显微组织如图1所示,可知其组织为下贝氏体。采用截点法统计得到锻态试验钢的平均晶粒尺寸约为58μm。

图1 热压缩前锻态试验钢的显微组织Fig.1 Microstructure of test steel in forged state before hot compression:(a)SEM morphology and(b)OM morphology

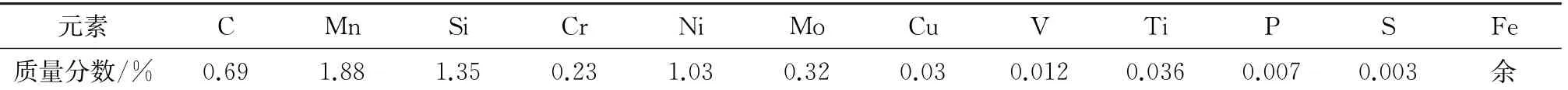

表1 试验钢的化学成分Table 1 Chemical composition of test steel

在锻坯上截取尺寸为ϕ8 mm×12 mm 的试样,在Gleeble-3800型热力模拟试验机上进行单道次热压缩试验,将试样以10℃·s-1速率加热至1 200℃,保温8 min后,以相同冷却速率降温至热变形温度(900,1 000,1 100,1 200℃),保温1 min后以应变速率0.01,0.05,0.1,0.5,1,5 s-1热压缩至变形量60%,结束后水淬直至冷却到室温。

2 试验结果与讨论

2.1 热变形行为

由图2可知,试验钢在变形温度900~1 200℃、应变速率0.01~5 s-1下的真应力-真应变曲线可分为4个阶段[12-13]:(1)弹性变形阶段,真应力随着真应变的增大而快速增大,这主要是由于此时组织中位错密度急剧增大产生加工硬化作用所致;(2)塑性变形阶段,随着真应变的继续增大,试验钢组织中出现位错滑移和攀移,在回复软化作用下真应力增加速率减小;(3)稳定变形阶段,在该阶段试验钢同时发生动态回复和动态再结晶软化,抵消部分加工硬化作用,使得真应力保持稳定;(4)应力下降阶段,当试验钢到达峰值应力后,继续增加应变会使软化作用逐渐占主导,真应力随着真应变增加而减小。通过对比可知,当变形温度不低于1 000℃、应变速率低于0.1 s-1时,试验钢在热压缩过程中的动态再结晶较明显。在相同应变速率下,变形温度越高,峰值应力越小,到达峰值应力的真应变也越小,这主要是因为变形温度的升高可以使试验钢在热压缩过程中具有较高的变形激活能,动态回复和再结晶更加显著,软化作用更强[14]。在相同变形温度下,应变速率越大,峰值应力越大,到达峰值应力的真应变也越大,这是因为应变速率的增加会增大位错密度,并提升试验钢的加工硬化效果。

图2 不同变形温度和应变速率下试验钢的真应力-真应变曲线Fig.2 True stress-true strain curves of test steel at different deformation temperatures and strain rates

2.2 热变形本构方程

对于不同变形温度和应变速率下的热压缩变形,可用Arrhenius本构方程来建立变形温度T、应变速率ε·和真应力σ之间的关系[15],其表达式为

式:中,,A,1,,A,2A n1nαβ均为与材料有关的常数,其中β=αn1;Q为变形激活能,kJ·mol-1;R为气体常数,8.314 J·mol-1·K-1。

对式(1)两边取自然对数,可得:

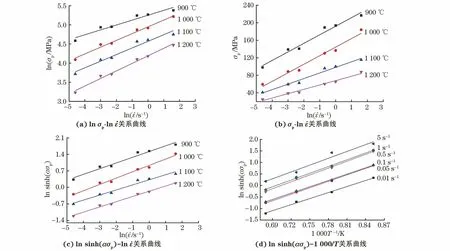

将热变形温度和应变速率代入式(2),采用Origin软件绘制峰值应力σp与应变速率的关系,结果如图3(a)和图3(b)所示。采用最小二乘法[16]对lnσp-lnε·和σp-lnε·关系曲线进行线性拟合,分别计算曲线的斜率并求平均值后,得到n1=6.090 2,β=0.071 6,因此α=β/n1=0.011 8。采用Origin软件绘制得到的ln sinh(ασp)-lnε·和ln sinh(ασp)-1 000/T关系曲线如图3(c)和图3(d)所示,采用最小二乘法[16]对曲线进行线性拟合,分别计算曲线的斜率并求平均值后,得到n=4.271,Q=479.119 kJ·mol-1。可见,该贝氏体轴承钢的n与传统GCr15马氏体轴承钢(4.512)相近,而Q明显大于传统GCr15马氏体轴承钢(323.336 kJ·mol-1)[2]。这说明新型贝氏体轴承钢与传统GCr15马氏体轴承钢在热变形过程中的应力敏感程度相当,但是在相同变形温度下新型贝氏体轴承钢更难以变形[17]。

图3 不同变形温度和应变速率下试验钢不同变量之间的关系曲线Fig.3 Curves between different variates of test steel at different deformation temperatures and strain rates

在热压缩过程中,可采用Z ener-Hollmon等提出的温度补偿变形速率因子Z建立ε·和σ的关系[18],其表达式为

对式(3)两边取对数可得:

将上述得到的材料参数和Q代入式(4)并进行线性拟合,结果如图4所示,拟合线的截距即为lnA;计算得到A=1.241×1018,且拟合相关系数R2=0.96,表明拟合精度较高。综上,该新型贝氏体轴承钢的热变形本构方程为

图4 试验钢的ln sinh(ασp)-ln Z 关系曲线Fig.4 ln sinh(ασp)-ln Z curve of test steel

2.3 热加工图

为了更好地制定贝氏体轴承钢的热加工工艺,需要进一步研究其在不同变形温度和应变速率下的热加工图,以较好地预测轴承钢在热变形过程中的安全区和不安全区,优化热加工工艺参数。基于动态材料模型建立轴承钢的热加工图,单位体积内的输入能量P[19]的计算公式为

式中:k为与热变形相关的温度常数;m为应变速率敏感指数,在非线性耗散条件下,m取值在0~1,在理想线性耗散条件下,m取1。

引入与变形温度和应变速率相关的功率耗散效率因子η来建立与应变速率敏感指数m的关系[20]:

将Prasad失稳区判据作为贝氏体轴承钢发生流变失稳的依据,基于动态材料模型可建立功率耗散效率因子与流变失稳参数ζ(ε·)的关系[21],其表达式为

利用MATLAB软件和Origin软件对不同变形温度和应变速率下的峰值应力进行拟合,并绘制功率耗散图和流变失稳图,两图叠加处理后即可得到试验钢的热加工图。图5为不同真应变下试验钢的热加工图,图中灰色阴影区为流变失稳区,数字为η值。灰色阴影区所占面积越小,则试验钢在热变形域过内程试中验的钢可越加难工加范工围[22]越。大 由,η图5值 可越以小,看说出明:在当该变区形温度从900℃升高至1 200℃时,在相同应变速率下变形温度越高,流变失稳区越大,当真应变为0.7时,在变形温度高于1 100℃时都会出现流变失稳;在相同真应变下,应变速率越小,η值越大,流变失稳越容易发生[23]。在热压缩过程中,变形温度和应变速率都会对流变失稳区和功率耗散因子产生明显影响。为了提高贝氏体轴承钢的成形质量,在热加工过程中需要选择处于η值较大的非灰色阴影区范围的热加工参数。观察发现,贝氏体轴承钢适宜的热加工范围为变形温度900~1 100℃、应变速率1.4~2 s-1。

图5 不同真应变下试验钢的热加工图Fig.5 Hot processing map of test steel at different true strains

3 结 论

(1)当变形温度不低于1 000℃、应变速率低于0.1 s-1时,试验钢在热压缩过程中的动态再结晶较明显。在相同应变速率下,变形温度越高,峰值应力越小,到达峰值应力的真应变也越小;在相同变形温度下,应变速率越大,峰值应力越大,到达峰值应力的真应变也越大。

(3) 通过热加工图确定,试验钢适宜的热加工区间为变形温度900~1 100℃、应变速率1.4~2 s-1。