DZ411定向凝固镍基合金蠕变性能的快速评估方法

曹铁山,陈 巧,王 威,迟庆新,程从前,赵 杰

(1.大连理工大学材料科学与工程学院,大连 116024;2.中国航发沈阳发动机研究所,沈阳 110015)

0 引 言

燃气轮机涡轮叶片承受着高温和高载荷的作用,易发生蠕变而断裂或破坏,因此其材料常采用高性能的定向凝固镍基高温合金;而蠕变性能评估是进行定向凝固镍基高温合金开发及应用的必要环节。

通常,研究人员采用蠕变持久试验对高温材料蠕变性能进行评估。然而,传统的蠕变持久试验耗时较长且所需试样量较大,会拖延材料的研发周期。虽然在国内外也相继开发出了有效的模型方法,如时间-温度-参数法(TTP法)、θ投影法等[1-2],降低了蠕变性能评估所耗费的时间和物力成本,但是这些方法也需依据大量蠕变持久试验数据来保证其评估结果的公信力。另外,在新材料预研或应用过程中,由于工艺成熟性、开发周期和经济成本等因素影响,试样往往非常珍贵且数量有限,这进一步加大了新材料蠕变性能评估的难度。因此,如何直观、快速且有效地获得蠕变性能得到了科研工作人员的重点关注。

近些年来,国内外学者通过高温应力松弛试验快速获得应力、应变和时间信息,并将之与蠕变变形相关联,以期能够替代蠕变持久试验来进行蠕变性能评估[3-6]。郭进全等[7]认为,由试验时间在21~211h的高温应力松弛数据可以推导出蠕变第二阶段(也称稳态蠕变阶段)的信息。曹铁山[8]对多晶材料的松弛行为进行了系统研究,探讨了晶粒尺寸对稳态松弛应变速率与最小蠕变速率转换模型的影响。WOODFORD[9-10]以镍基合金为研究对象,认为包含微小塑性预应变的松弛不会造成材料损伤,其松弛数据可用于评估蠕变性能。综上,在特定条件下,高温应力松弛与蠕变第二阶段存在共性;该条件受多种因素,如初始应力或者预应变、晶粒尺寸等的影响。

DZ411合金是一种以γ奥氏体为基体相、以γ'-Ni3(Ti,Al)为主要强化相的定向凝固镍基合金,其组织主要为相互平行的柱晶,横向晶界消除。该合金是为提高高温抗蠕变性能而开发的,如何快速评估其蠕变性能得到相关人员的广泛关注[11-14]。目前,尚不明确在什么条件下,定向凝固镍基合金的稳态松弛行为与蠕变第二阶段一致。提高预应变可以缩短合金进入稳态松弛阶段的时间,但较大塑性应变和加载速率对稳态松弛行为的影响尚需进一步探讨。对比蠕变持久试验,应力松弛试验对试样损伤较小,并且若稳态松弛行为不受初始温度影响,则可以通过连续温度松弛方法(将同一根试样从低温到高温进行不同温度下的松弛试验)来提高材料利用率。

为了获得定向凝固镍基合金蠕变性能的快速评估方法,作者对DZ411定向凝固镍基合金进行高温应力松弛试验,分析了预应变、加载应变速率和连续温度应力松弛试验的初始温度对稳态松弛行为的影响,基于加工硬化和回复软化动态平衡的稳态变形行为,假设稳态松弛应变速率与蠕变第二阶段最小蠕变速率随应力的变化规律一致,通过蠕变持久试验对假设进行验证。

1 试样制备与试验方法

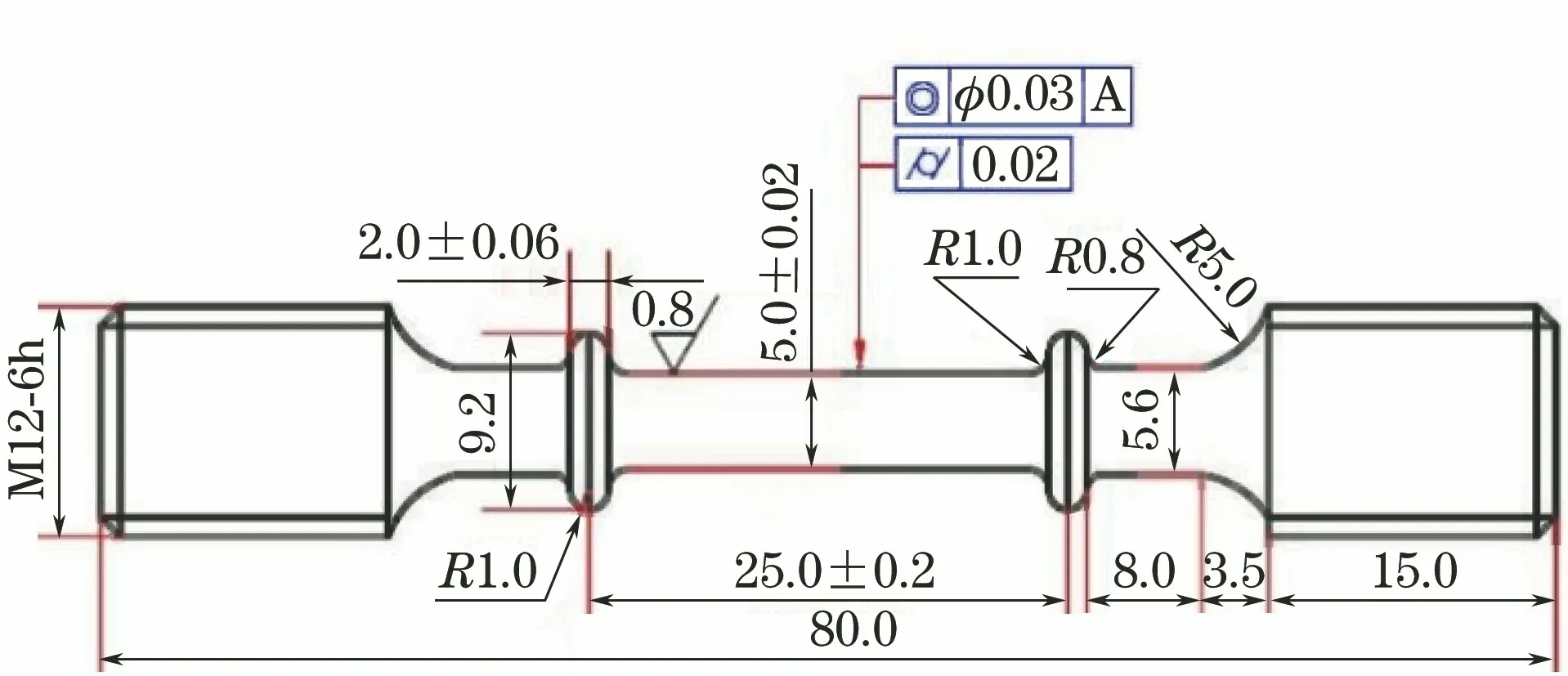

试验材料为DZ411定向凝固镍基高温合金(简称DZ411合金),其最终热处理工艺为1220℃×2h+1120℃×2h+850℃×24h。使用XRF-1800型X射线荧光分析仪测定其化学成分,结果如表1所示。在DZ411合金上取样,采用冷酸(体积分数15%硝酸溶液)浸泡腐蚀10min,用LeicaDM2500型光学显微镜进行低倍组织观察;将试样打磨抛光,用由20mLHCl、5gCuSO4和25mLH2O组成的溶液腐蚀后,在LeicaDMi8型光学显微镜上观察显微组织。

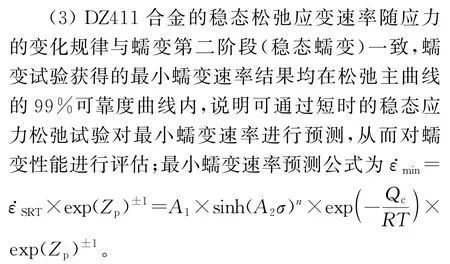

表1 DZ411合金的化学成分Table1 ChemicalcompositionofDZ411alloy

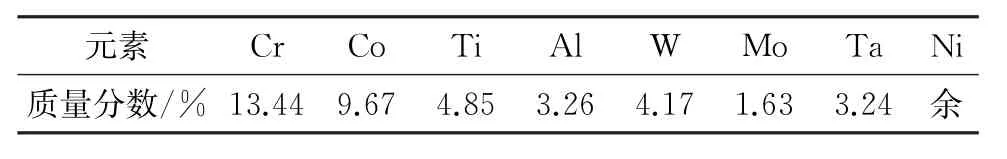

将DZ411合金加工成如图1所示的短棒状应力松弛试样和蠕变试样。根据GB/T 10120-1996,在RD-50型微控电子式蠕变试验机上进行应力松弛试验。为研究预应变对应力松弛行为的影响,将试样在200N载荷拉伸下升温至850℃并保温1h,再以8.0×10-5s-1的应变速率加载至规定预应变(0.5%,1%,1.5%,2.0%,2.5%)后进行松弛,松弛时间为24h。研究应变速率的影响时采用了连续温度应力松弛试验,试验温度范围在750~980℃,基本步骤如下:将试样在200N载荷拉伸下升温至750℃并保温1 h,再以一定应变速率(4.0×10-5,1.2×10-4,4.0×10-4s-1)加载至预应变2.0%后进行松弛(时间为24 h);将试样卸载至200 N并保载,升温至800℃保温1 h,再以与前次试验相同的应变速率加载至相同预应变后进行松弛(时间为24 h);重复上述卸载、升温、加载、松弛过程,依次完成后续850,900,950,980℃下的应力松弛试验。为了研究初始温度(同一根试样初次升温的温度)的影响,增加了一个连续温度应力松弛试验,初始温度为900℃,应变速率为8.0×10-5s-1,试验步骤及其他参数同前。为了保证应力松弛试验恒定变形条件的高精度控制,采用对装的MFL型引伸计监测试样的变形量。

图1 应力松弛和蠕变试样尺寸Fig.1 Sizeofsamplesforstressrelaxationtestandcreeptest

按照GB/T 2039-1997,采用RD-50型微控电子式蠕变试验机进行蠕变持久试验,试验参数组合如下:温度750℃,应力650 MPa;温度800℃,应力450 MPa;温度850℃,应力分别为320,350,450 MPa;温度900℃,应力分别为220,250,300,350,450 MPa;温度950℃,应力分别为150,200,250,350 MPa;温度980℃,应力分别为130,200,220,250 MPa。

2 试验结果与讨论

2.1 显微组织

由图2可以看出:DZ411合金的低倍组织为相互平行的柱晶,柱晶生长方向平行于y轴,柱晶间距约为2 mm;垂直于和平行于柱晶生长方向的显微组织均较为均匀,在枝晶和枝晶间存在明显的共晶组织。虽然柱晶间存在一定的取向偏差,但偏差相对较小,基本符合定向凝固合金的要求。

图2 DZ411合金的低倍组织和显微组织Fig.2 Macrostructure(a)and microstructure(b-c)of DZ411 alloy:(b)vertical to growth direction of dendritic crystal and(c)parallel to growth direction of dendritic crystal

2.2 应力松弛行为

2.2.1 预应变的影响

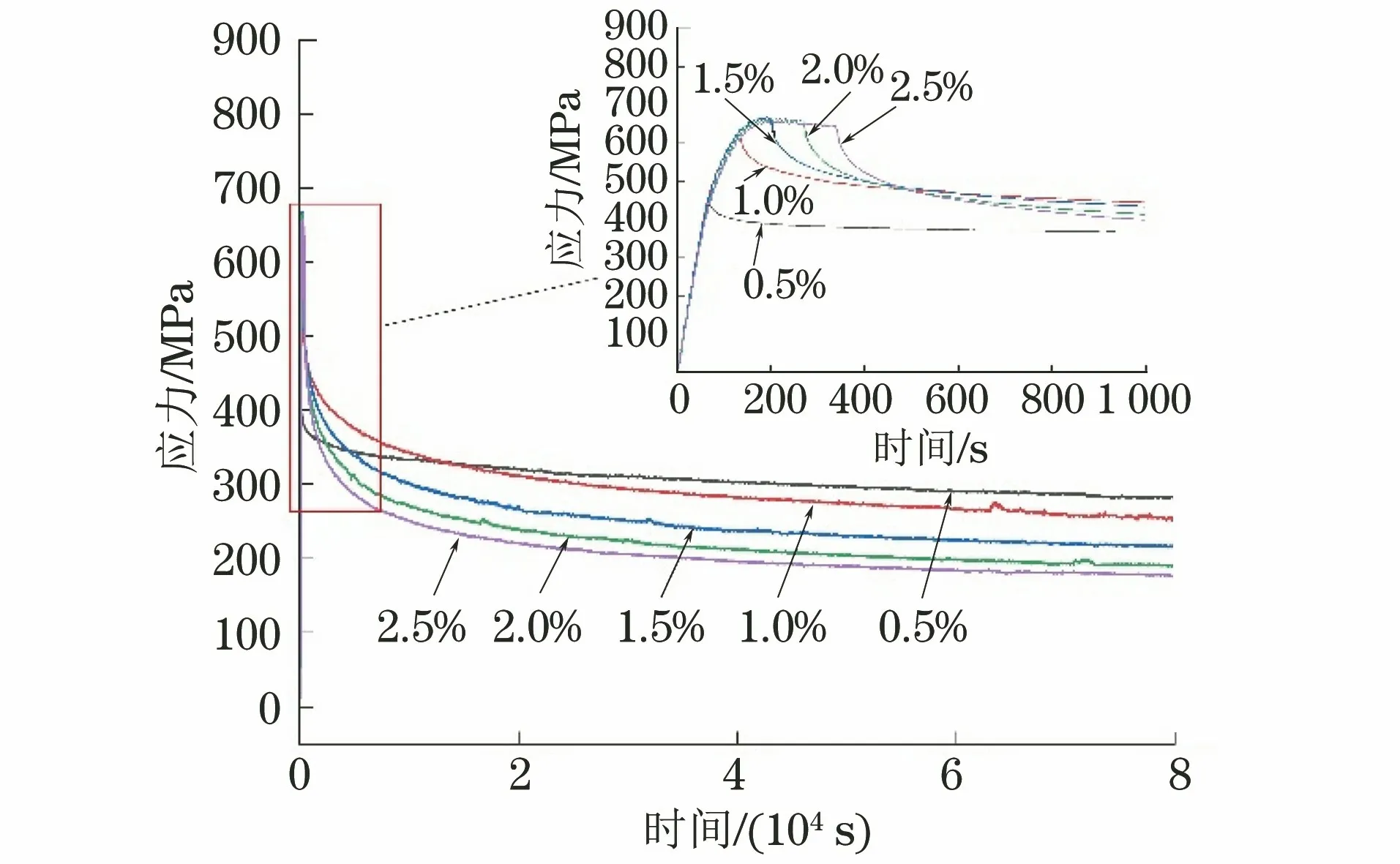

由图3 可以看出:当预应变由0.5%增加至1.5%时,DZ411合金在松弛开始时刻处的初始应力增大;当预应变在1.5%~2.5%时,由于合金在松弛开始时刻处在屈服阶段,不同预应变下的初始应力相差不大,预应变对初始应力影响不大;经24 h长时间松弛之后,DZ411合金的剩余应力随预应变增加而降低。

图3 DZ411合金试样在不同预应变下的应力松弛曲线Fig.3 Stress relaxation curves of DZ411 alloy specimens with various pre-strains

应力松弛指的是在预应变ε0保持恒定下应力不断降低的过程[15];在这个过程中,预应变主要由弹性应变εe、初始塑性应变εp0和松弛应变εp1组成[16],表达式如下:

在应力松弛过程中,初始塑性应变为常数,应力的降低主要源自弹性应变向松弛应变的转变,是与时间相关的变量。因此,将式(1)对时间进行微分,得到如下关系式:

式中:ε·p1为松弛应变速率;ε·e为弹性应变速率。

根据胡克定律,ε·e为松弛应力变化速率σ·与弹性模量E之比,因此式(2)可以表示为

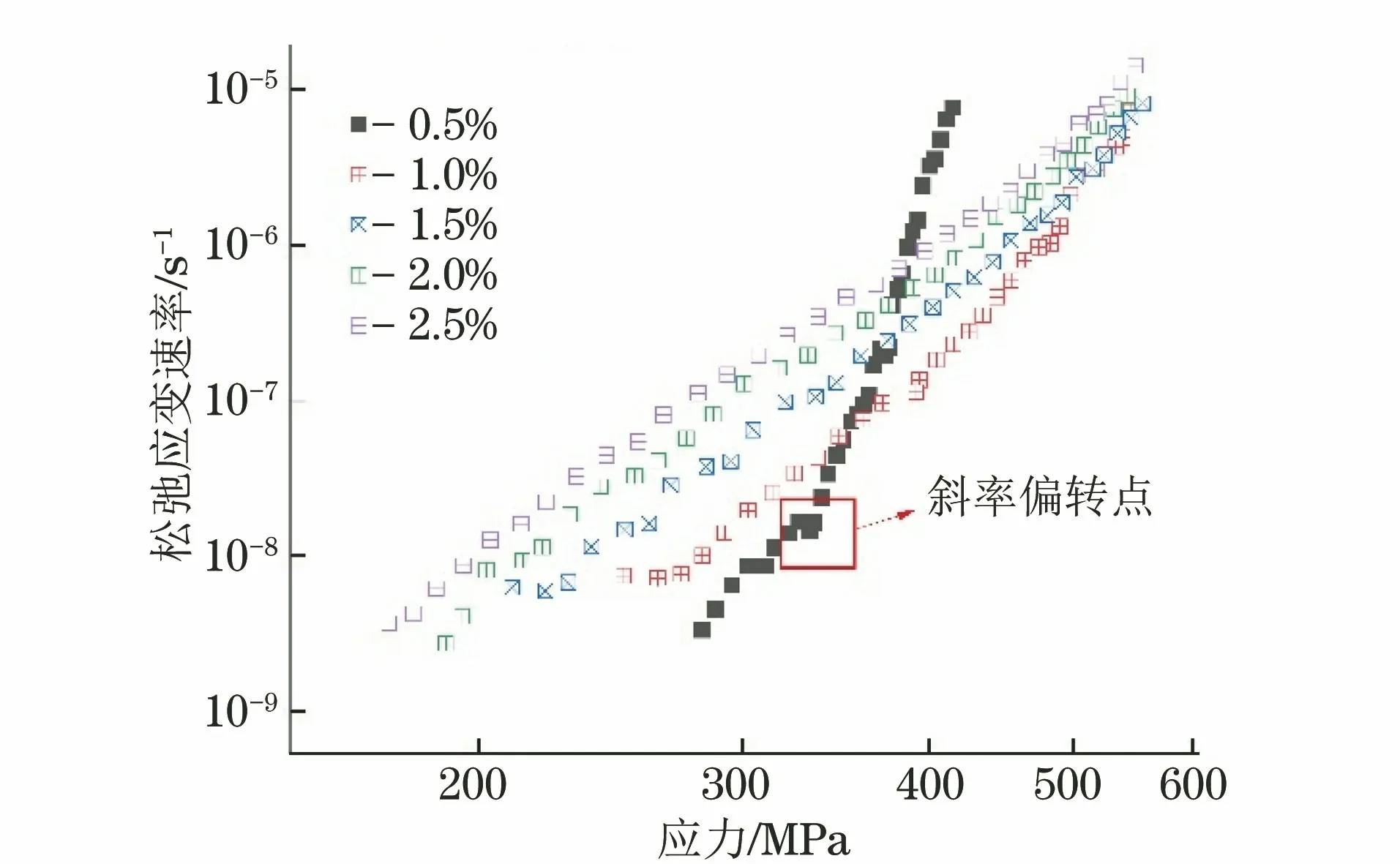

通过式(3)将应力松弛曲线转化为松弛应变速率-应力曲线,结果如图4所示。可见:在0.5%预应变下,DZ411合金的松弛应变速率-应力双对数曲线发生明显的偏转,说明合金的应力松弛行为发生了改变,这也是郭进全等[17]认为松弛后期数据更有意义的原因所在;在1.5%~2.5%预应变下,松弛应变速率与应力近似服从幂律关系,合金的应力松弛行为比较稳定。

图4 不同预应变下DZ411合金试样的松弛应变速率-应力双对数曲线Fig.4 Double logarithmic curves of relaxation strain rate-stress of DZ411 alloy specimens with various pre-strains

试验设置的0.5%预应变为弹性应变,1.0%预应变为弹性极限应变,1.5%预应变含有少量塑性应变,2.0%预应变为大塑性应变,2.5%预应变为进一步增大的塑性应变。在0.5%预应变下,DZ411合金的弹性变形未达到极限,因此松弛开始的初始应力最低,松弛应变速率-应力双对数曲线发生偏转,曲线斜率由大变小,说明合金的应力指数发生了由高到低的变化。松弛应变速率-应力双对数曲线的斜率越大,则在相同应力下的应变速率越大,可运动的位错越多,合金的塑性变形能力越强。因此分析认为:在0.5%预应变下,合金在松弛开始时刻的位错较少,松弛前期主要发生位错增殖,且位错增殖导致的加工硬化大于回复软化,为非稳态变形;松弛后期的加工硬化与回复软化处于平衡状态,合金发生稳态变形[18]。在1.0%预应变下,DZ411合金中存在微小的塑性变形,松弛开始后的初始应力高于0.5%预应变下,松弛前期位错增殖较快,合金快速进入稳态变形阶段;但是在松弛前期合金仍发生了一定程度的非稳态变形,这不利于后期蠕变性能的分析与评价。当预应变在1.5%~2.5%时,DZ411合金中的塑性变形均较大,松弛时的初始应力相差不大,但松弛应变速率随着预应变的增加而略微增大;由于存在较大塑性变形,松弛初期加工硬化与回复软化快速进入动态平衡,松弛应变速率随应力的变化较为稳定。

虽然在弹性和塑性预应变下,DZ411合金都可以进入稳态松弛变形阶段,但是弹性预应变会产生更多的非稳态变形行为,稳态松弛的应力范围较窄,不利于快速获得较多的稳态松弛应变速率数据;施加塑性预应变则可以使合金更快进入稳态变形阶段,获得应力范围较宽的稳态松弛应变速率信息。WOODFORD[9]建议预应变应以产生微小塑性变形为佳,但实际操作困难且不适用于工程应用。综合考虑应力范围、试样变形规律和温度等条件,将DZ411定向凝固镍基合金的稳态松弛预应变定为2.0%。

2.2.2 加载应变速率和初始温度的影响

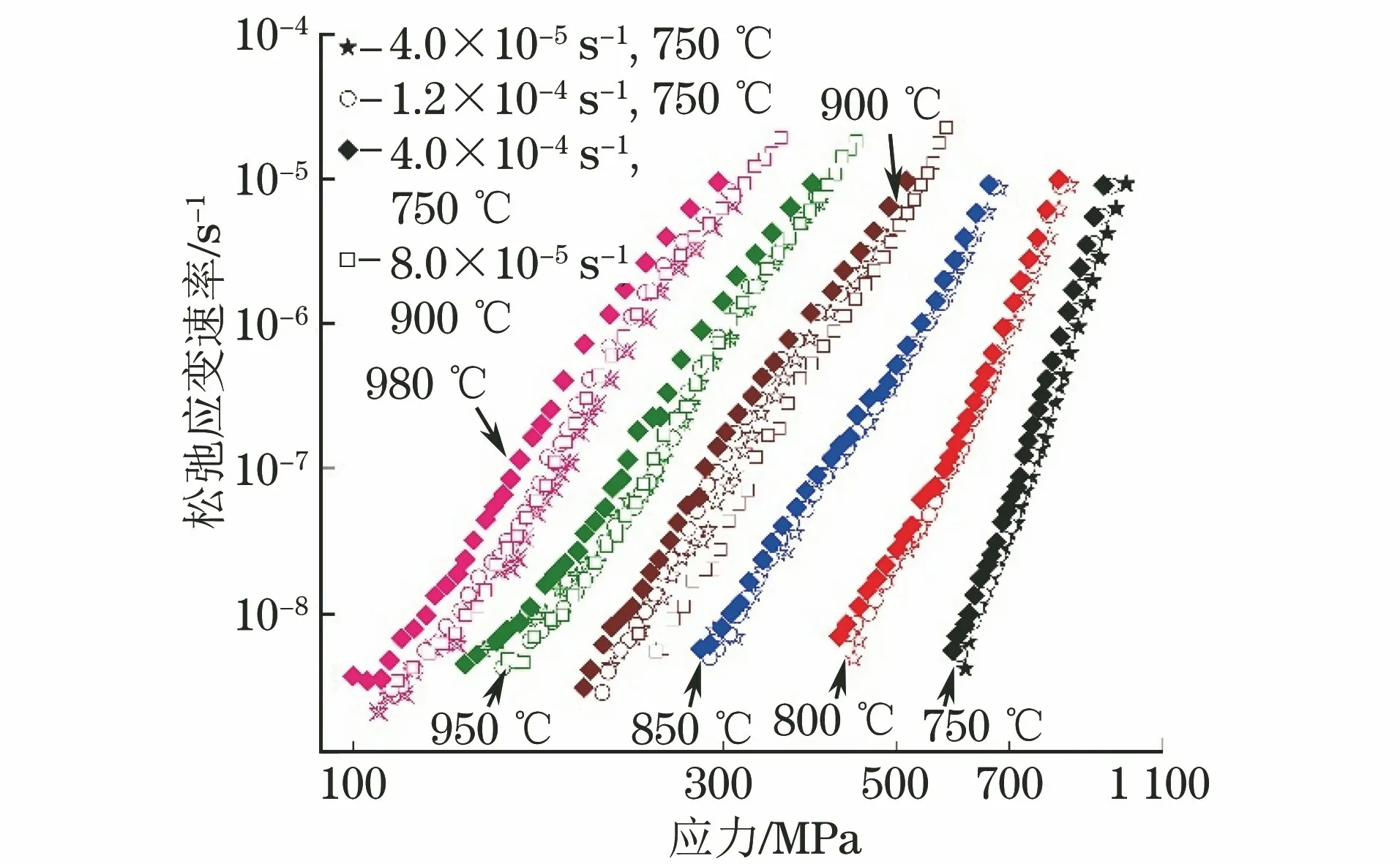

由图5可以看出:在进行初始温度为750℃的连续温度应力松弛试验时,在750~850℃下,不同应变速率加载后DZ411合金的松弛应变速率-应力双对数曲线基本重合;在900~980℃下,以应变速率4.0×10-5,1.2×10-4s-1加载后DZ411合金的松弛应变速率-应力双对数曲线几乎重合,但以应变速率4.0×10-4s-1加载后的松弛应变速率相对于其他应变速率加载后有所增大,但随应力变化的趋势与在其他应变速率下加载后的趋势基本一致。

图5 DZ411合金试样经不同应变速率和初始温度加载后的松弛应变速率-应力双对数曲线Fig.5 Double logarithmic curves of relaxation strain rate-stress of DZ411 alloy specimens after loading at different strain rates and initial temperatures

加载应变速率指的是将试样拉伸至规定预应变过程中的应变速率。通常,该应变速率越大,相同应变下的塑性应变分量越小[8],弹性应变分量越大,拉伸至相同应变所需应力越大,相同应力下的松弛应变速率越高。在850℃及以下温度下,不同加载应变速率下的松弛应变速率相差不大,均在2倍分散带以内,松弛应变速率-应力双对数曲线基本重合当试验温度高于850℃时,不同加载应变速率下的松弛应变速率相对较为分散,部分超出2倍分散带范围。一般当加载应变速率相差10倍,而对应的松弛应变速率差在4倍分散带以内时,可以认为当前加载应变速率对稳态松弛行为的影响不明显。据此判断,在以应变速率4.0×10-5~4.0×10-4s-1加载至2.0%预应变条件下,DZ411合金的稳态松弛应变速率差在4倍分散带范围内,满足常规蠕变数据分散性要求。

由图5 还可以发现,在加载应变速率4.0×10-5s-1、初始温度750℃,加载应变速率8.0×10-5s-1、初始温度900℃和加载应变速率1.2×10-4s-1、初始温度750℃下,DZ411合金的松弛应变速率-应力双对数曲线几乎重合。这说明在加载应变速率相差不大的情况下,即使初始温度相差150℃,DZ411合金的稳态松弛行为仍十分相近,初始温度差异对后续温度的松弛行为影响可以忽略。;

2.3 最小蠕变速率预测

大量试验表明:在稳态蠕变过程中,高温低应力条件下的最小蠕变速率和应力服从幂律关系;而高应力下幂律关系失效,最小蠕变速率和应力服从指数关系。可以用统一的方程[19-20]描述二者关系:

式中:ε·min为最小蠕变速率;σ为应力;A1,A2为常数;Qc为蠕变表观激活能;R为气体常数;T为热力学温度;n为应力指数。

由图5可知,在高温低应力下,DZ411合金的稳态松弛应变速率与应力的关系也近似服从幂律关系,高应力下同样近似服从指数关系。综上,稳态蠕变本构方程对稳态松弛适用。按照蠕变模型将稳态松弛应变速率-应力双对数曲线进行温度归一化处理,得到的公式如下:

式中:P为温度归一化后的参数;ε·SRT为稳态松弛应变速率。

采用式(5)对图5中的松弛试验数据进行温度归一化,得到P与σ的关系,如图6所示。由图6可知,温度归一化后的松弛数据分布在一个狭窄的数据带上。采用式(5)对松弛数据进行拟合,拟合曲线如图6中实线所示,得到松弛主曲线方程:

根据Z参数法[21],对数据带进行99%可靠性分析,得到实际松弛数据与主曲线在P值上的偏差Zp=1.705。

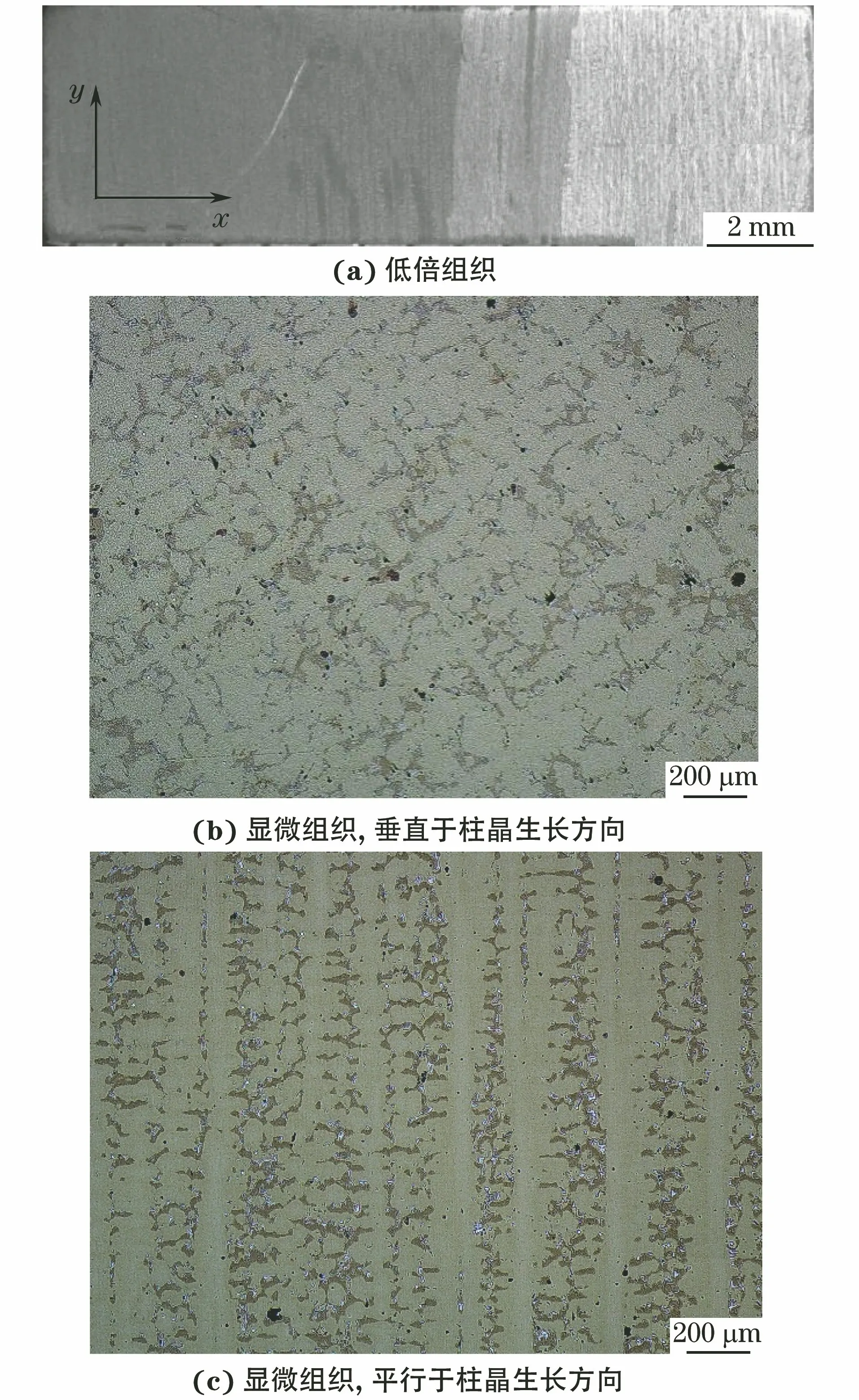

基于稳态松弛变形规律和蠕变第二阶段一致,都是处在加工硬化和回复软化动态平衡,现假设稳态松弛应变速率即蠕变第二阶段的最小蠕变速率。对式(4)和(6)进行合并,并将Zp代入,得到如下关系:

式(7)左端等式即为最小蠕变速率和稳态松弛应变速率的关系。通过式(7)建立最小蠕变应变速率、温度和应力的关系,如图7所示。可见,蠕变试验获得的最小蠕变速率随应力变化的规律与稳态松弛应变速率一致,最小蠕变速率结果分布在稳态松弛主曲线两侧,整体都是在主曲线上分布,存在一定的分散度,但全部落在松弛主曲线的99%可靠度曲线内。因此,上述假设得以证实,通过稳态松弛获得的稳态松弛应变速率可以用于预测不同温度、应力下的最小蠕变速率。对于DZ411合金,式(7)中各参数值如下:A1=1.743×1019,A2=2.880×10-3,n=6.280,Qc=5.987×105J·mol-1,Zp=1.075。

图7 基于稳态松弛主曲线对最小蠕变速率的预测值与蠕变持久试验值的对比Fig.7 Comparison between predicted values based on master curve of steady-state relaxation and experimental data from creep endurance tests

3 结 论

(1) 当预应变包含塑性应变时,DZ411合金会更快进入稳态松弛阶段,且塑性应变的增加对稳态松弛行为影响很小;当预应变为2.0%时,DZ411合金更容易获得较宽应力范围内的稳态松弛应变速率数据,4.0×10-5~4.0×10-4s-1范围内加载应变速率对其稳态松弛行为的影响较小。

(2) 连续温度松弛试验的初始温度对DZ411合金的稳态松弛行为影响较小。当需要不同温度的稳态松弛应变速率信息时,可以对同一试样进行从低温到高温的连续温度应力松弛试验,从而提高试样的利用率。