激光功率对铝/钢激光对接熔钎焊接头组织与性能的影响

周 勇,孙有平,2,3,何江美,李旺珍,谢梓文

(广西科技大学1.机械与汽车工程学院,2.广西土方机械协同创新中心,3.广西汽车零部件与整车技术重点实验室,柳州 545006)

0 引 言

随着科学技术与经济的发展,轻量化已成为汽车[1-2]、海洋船舶、高端装备的主要发展方向[3-4]。铝合金具有密度小、比强度高等优点,是轻量化的理想材料。在不降低性能的前提下,采用铝合金/钢混合结构是轻量化的有效手段之一,因此必须解决铝合金与钢的连接问题。焊接仍是当前首选的连接方法,但在焊接过程中,二者的冶金反应会导致一系列金属间化合物(IMC)的产生,这些IMC具有较高的硬度和脆性,会造成接头性能的降低[5]。激光焊接具有能量密度集中、热影响区面积小、可达性好、焊接速度快、变形小等优点,可较好地实现异种金属的焊接[6-7]。对于熔点差异巨大的待焊材料,对低熔点金属进行熔化焊、高熔点金属进行钎焊的熔钎焊是一种方便、可行、高效的方法[8]。CAO 等[9]研究了在搭接结构下铜箔和镍箔以及激光功率对铝/钢激光熔钎焊接头组织和性能的影响,发现加入铜箔和镍箔可有效降低界面处IMC的厚度,并且在2.2 kW的激光功率下可得到性能较佳的接头。韩靖[10]研究了搭接方式对铝/钢激光焊接头性能的影响,发现钢上铝下结构比钢下铝上结构的接头性能更好。吴永亮等[11]在对接形式下研究了Al-Cu合金片对铝/钢激光-熔化极惰性气体保护焊复合接头组织的影响,发现加入合金片可有效降低IMC 层的厚度,IMC层中的Fe2Al5和Fe4Al13相在铜元素的作用下转变为(Fe,Cu)2Al5和(Fe,Cu)4Al13相。周惦武等[12]研究发现:采用铝表面预置AlSi12Mg1.5合金粉,铝/钢中间层预置锡粉的方法对铝上钢下的结构进行激光焊接后,接头力学性能比未预置粉末接头的好;在铝表面预置AlSi12Mg1.5合金粉提高了激光的吸收率,改善了焊缝表面成形质量,而在铝/钢中间预置锡粉则有效降低了IMC层的厚度,并生成了FeSn和Fe3Sn等新相。目前,有关铝/钢激光搭接熔钎焊的研究报道较多,而有关激光对接熔钎焊工艺的研究报道则相对较少,且采用铝铜系焊丝作为钎料的报道更少。基于此,作者选择Er2319铝合金焊丝为钎料,对6061铝合金和Q235A镀锌钢异种金属进行激光对接熔钎焊接,研究了激光功率对接头成形质量、显微组织和力学性能的影响,拟为铝/钢异种金属焊接在工业上的广泛应用提供试验参考。

1 试样制备与试验方法

1.1 试样制备

焊接用母材为6061铝合金板和Q235A镀锌钢板,其中6061铝合金板的热处理状态为T6态,尺寸为100 mm×50 mm×2 mm,Q235A镀锌钢板的镀锌量为60 g·m-2,尺寸为100 mm×50 mm×1 mm,二者的化学成分见表1。钎料为Er2319铝合金焊丝,直径为1.2 mm,化学成分如表2所示。采用的焊接方式为对接,母材不开坡口。焊接前用带有钢丝刷的角磨机对铝合金板焊接处进行打磨,然后用酒精冲洗,烘干,以去除氧化层与油污;用酒精去除镀锌钢板上的油污。经过上述焊前处理的母材在2 h内完成焊接。

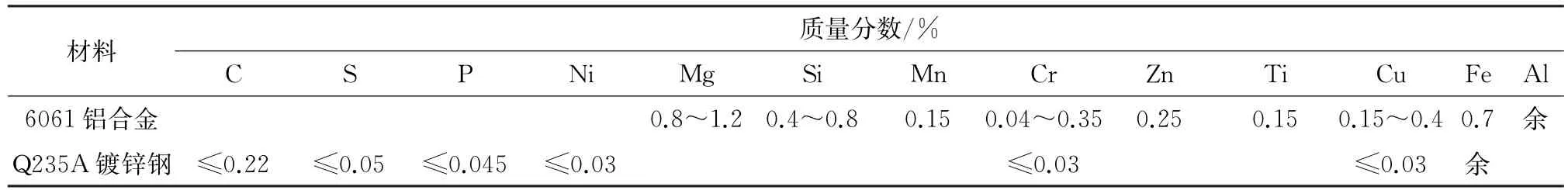

表1 母材的化学成分Table 1 Chemical composition of base metals

表2 Er2319焊丝的化学成分Table 2 Chemical composition of Er2319 welding wire

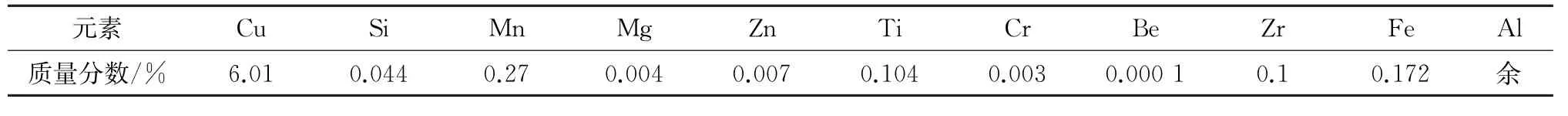

在WFF3000型激光自动送丝焊接平台上完成激光对接熔钎焊试验,试验平台由YLS-3000K光纤激光器、光纤传输系统、激光焊接头、六轴工业机器人、焊接夹具台和冷水机组成。焊接时不保留焊接间隙,使用纯度99.999%氩气对熔池进行保护,正面采用激光同轴送气,背面采用气管直接送气,保护气体流量均为12 L·min-1。由于铝合金板的激光反射率较高,因此激光向铝合金板倾斜5°左右[13]。由于2块板材的厚度不一致,为了使二者的中心线平行,在板材下方添加木垫板。以焊缝和激光所在平面为送丝平面,焊丝与激光的夹角约为60°,焊丝到达焊缝的位置为激光焦点的位置,激光焦点均偏置于铝合金侧0.2 mm 处,具体的焊接方法如图1所示。焊接参数如下:焊接速度20 mm·s-1、送丝速度40 mm·s-1、离焦量0,激光功率分别为1.0,1.1,1.2,1.3,1.4 kW。

图1 激光对接熔钎焊接方法示意Fig.1 Schematic of laser butt welding-brazing method

1.2 试验方法

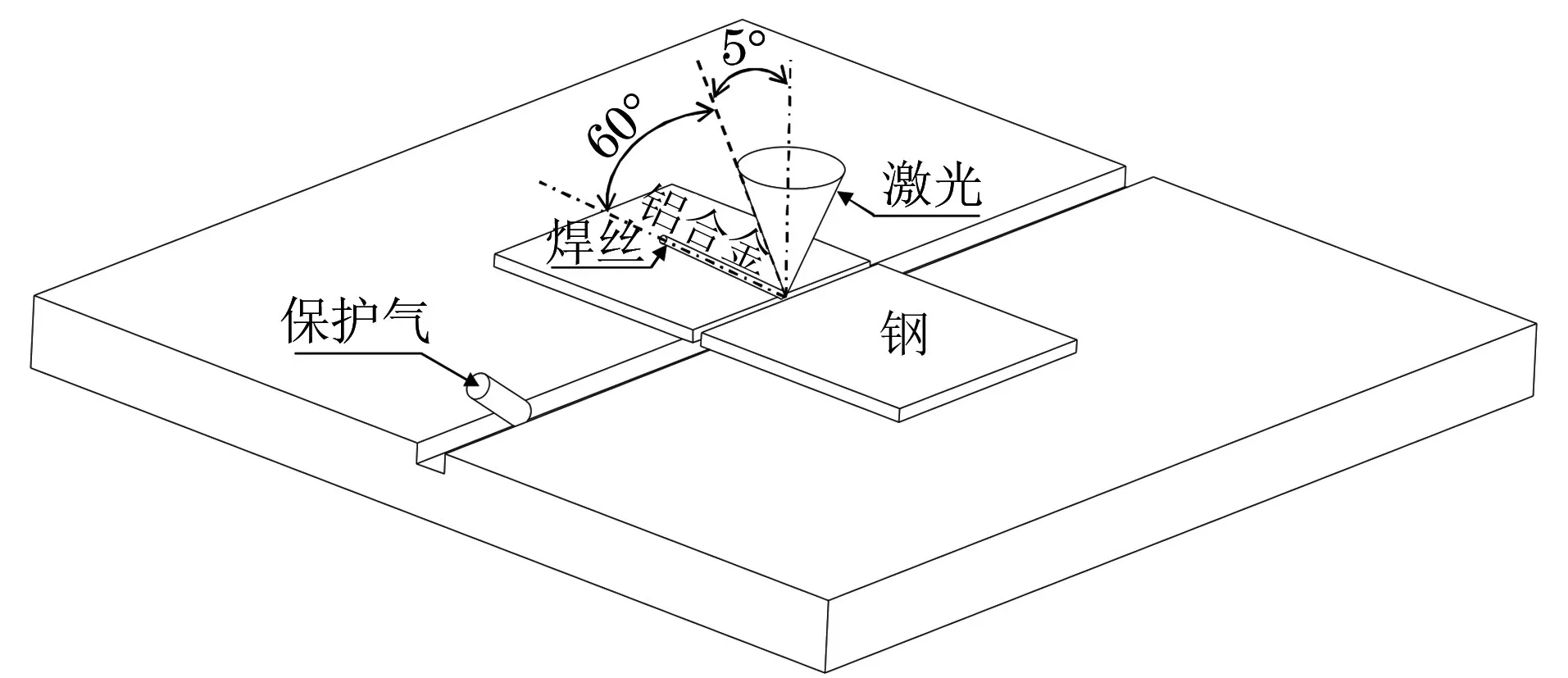

焊接完成后,采用线切割方法在接头上垂直于焊缝方向切取金相试样,经热镶嵌、打磨、抛光后,用凯勒试剂腐蚀铝合金侧30 s,用纯净水冲洗风干,再用体积分数4%的硝酸酒精溶液腐蚀钢侧15 s,用纯净水冲洗风干。用DMI3000M 型光学显微镜观察接头界面钢板上表面、下表面和对接位置铝合金侧的显微组织,具体位置如图2所示。按照GB/T 228-2008,在接头上以焊缝为中心垂直于焊缝方向切取拉伸试样,试样尺寸如图3所示,在ETM105D型万能试验机上进行室温拉伸试验,拉伸速度为0.5 mm·min-1,测3次取平均值。利用SIGMA 型场发射扫描电子显微镜(SEM)观察接头的微观形貌,并利用其附带的能谱仪(EDS)进行微区成分分析。

图2 接头显微组织观察位置示意Fig.2 Diagram of microstructure observation position of joint

图3 拉伸试样的尺寸Fig.3 Size of tensile specimen

2 试验结果与讨论

2.1 宏观形貌

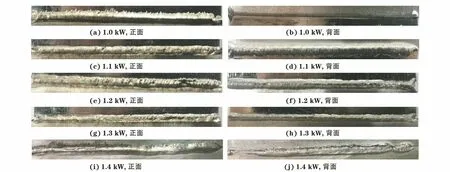

由图4可以看出,当激光功率为1.0 kW 时,由于激光能量偏低,只能熔化焊丝和部分母材,因此仅在表层形成焊接熔池,无法焊透整个母材。当激光功率为1.1~1.3 kW 时,均可形成无裂纹和气孔的均匀连续焊接接头。当激光功率为1.4 kW 时,由于激光功率过大,向熔池内输送的能量过高,导致深熔焊接,焊道变窄,同时铝合金的大量熔化造成熔池塌陷;能量过高导致部分钢母材也发生熔化,界面处产生大量硬脆的IMC,造成焊接裂纹的产生;能量过高也会导致焊接时大量合金元素的蒸发烧损,焊接飞溅严重[14]。观察发现,焊缝正面容易发生焊接飞溅,而背面一般均不会发生飞溅。当激光功率为1.1 kW 时,焊缝正面铺展面积较大,背面铺展面积较小,焊缝区较窄;当激光功率加大至1.2 kW 时正面和背面的铺展面积接近。当激光功率加大至1.3 kW 时,焊道平滑,焊缝正面余高较低,出现下塌现象,铺展面积较小,焊缝背面呈现水滴状,说明整体的焊接能量偏高。接头焊缝正面和背面的润湿铺展情况会影响接头的性能,以焊缝正面和背面的焊道宽度差值来衡量整体润湿铺展性能,该差值越小,焊缝的整体润湿铺展性能越好[15]。由表3可以看出,随着激光功率由1.1 kW 增大到1.3 kW,焊缝正面和背面焊道宽度差值先变小后变大,可知焊缝的整体润湿铺展性能呈先变好后变差的趋势。

图4 不同激光功率下焊缝正面和背面的外观Fig.4 Appearance of weld front(a,c,e,g,i)and back(b,d,f,h,j)at different laser powers

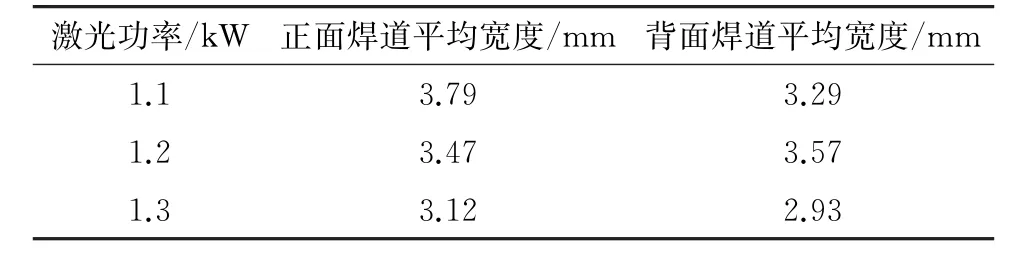

表3 不同激光功率下焊道的平均宽度Table 3 Average width of weld bead at different laser powers

2.2 显微组织

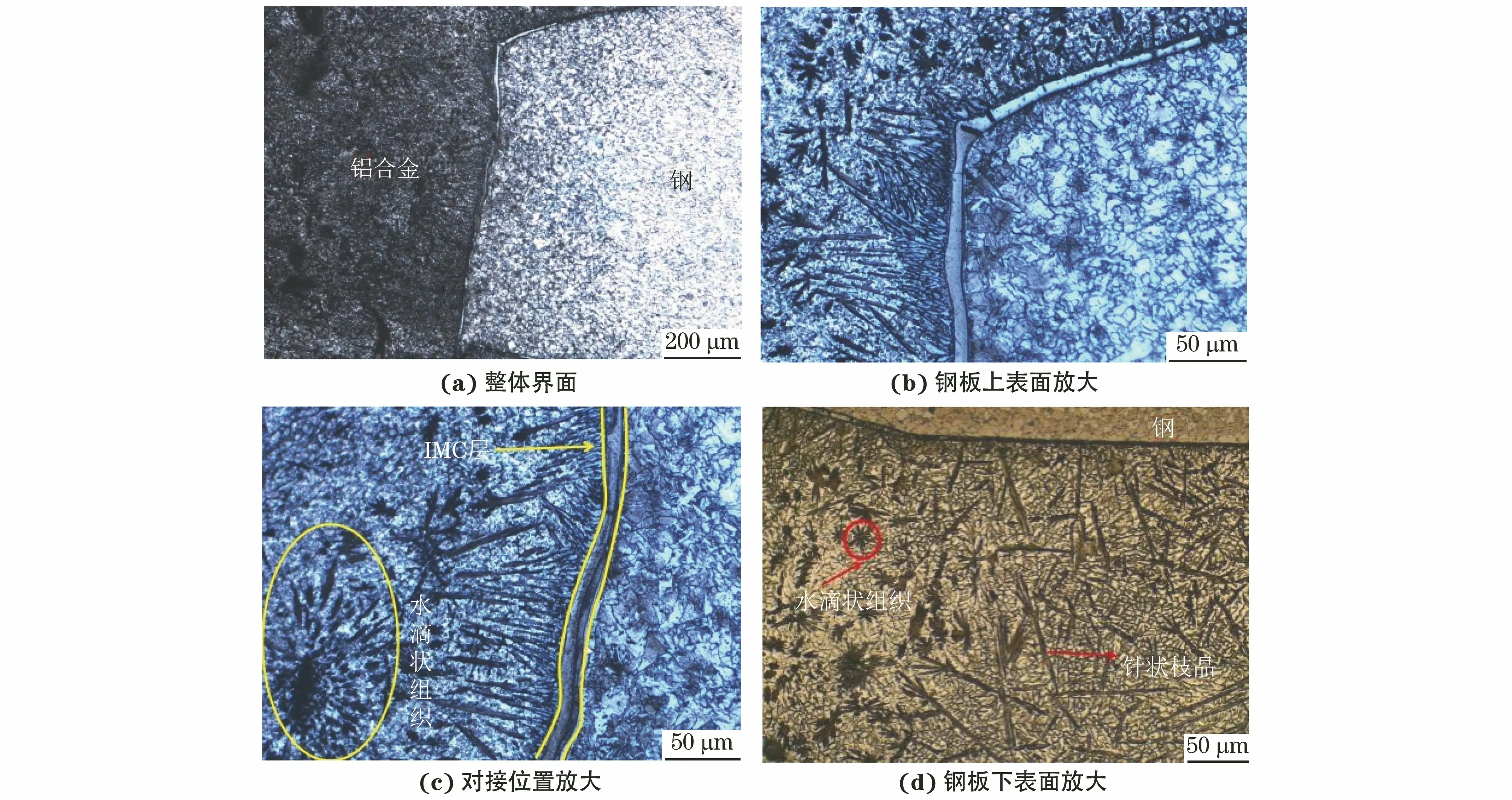

由图5可以看出:当激光功率为1.1 kW 时,由于在焊接过程中钢板一直处于固态,因此接头界面处钢侧的组织与母材无明显区别;界面处存在一层不均匀但连续的IMC层,呈现上层薄、中间厚、下层薄的状态,钢侧IMC 层平滑且连续,而铝合金侧IMC层主要由一层稀薄的细小等轴晶层和大量细密的针状晶构成;钢板上表面铝合金侧焊缝组织由近界面的一层薄的细晶区以及远离界面的细小枝晶和等轴晶构成;钢板下表面铝合金侧焊缝组织则主要由破碎的水滴状和针状枝晶与等轴晶构成;对接位置铝合金侧焊缝组织主要由粗大的水滴状枝晶和细小的等轴晶组成。

图5 1.1 kW 激光功率下接头界面处的显微组织Fig.5 Microstructures of interface of joint at laser power of 1.1 kW:(a)overall interface;(b)amplification of upper surface of steel plate;(c)amplification of butt position and(d)amplification of lower surface of steel plate

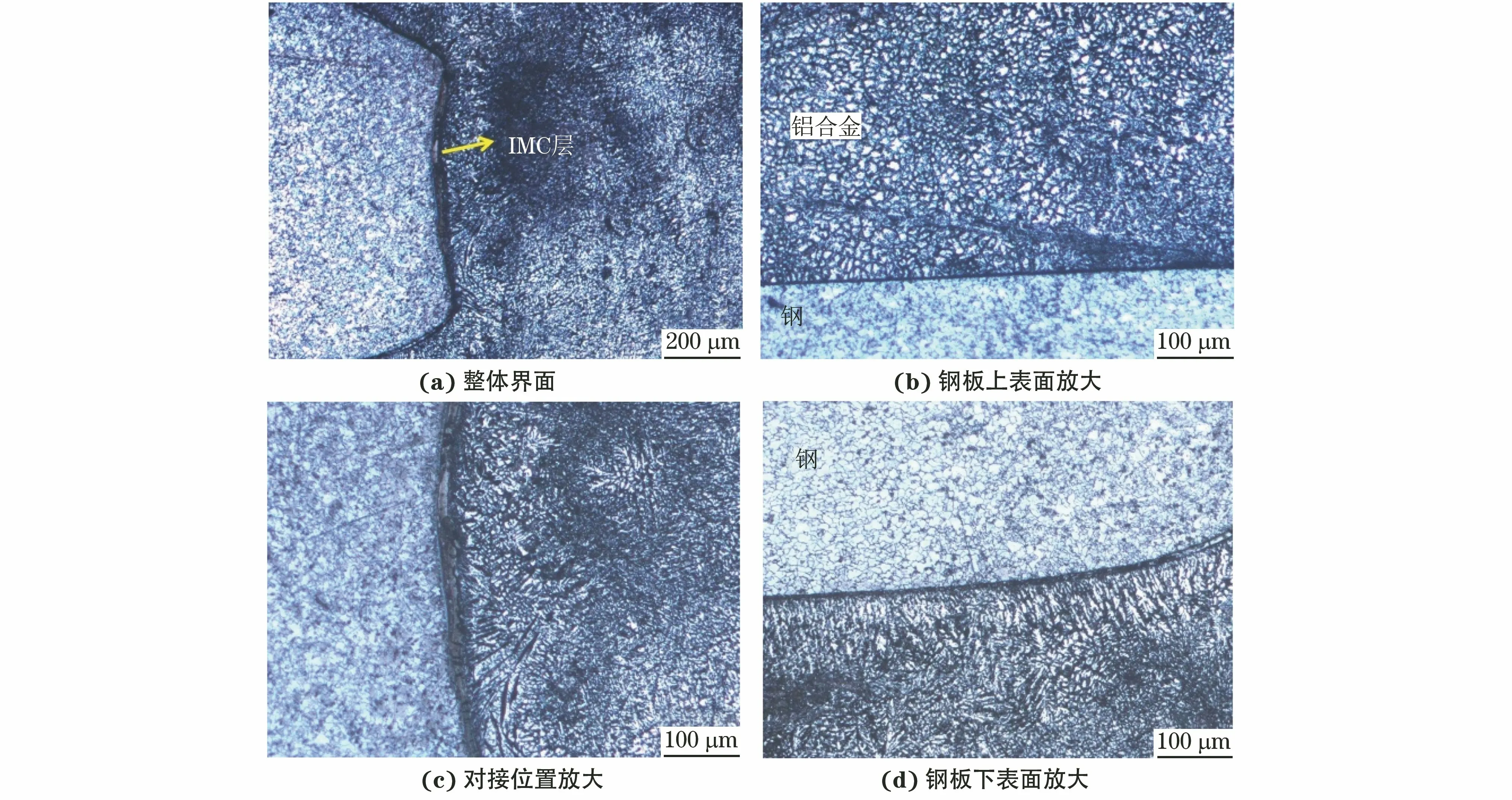

由图6可见,当激光功率达到1.2 k W 时,界面处的IMC层呈现上层薄、中间厚、下层薄的不均匀状态。钢板上表面铝合金侧焊缝的组织以等轴晶为主,钢板下表面铝合金侧焊缝的组织包括由界面处向铺展在钢板表面的铝合金焊缝内部生长的针状枝晶以及远离界面的等轴晶。对接位置铝合金侧焊缝的组织由少量的针状晶和大量的等轴晶组成。

图6 1.2 kW 激光功率下接头界面处的显微组织Fig.6 Microstructures of interface of joint at laser power of 1.2 kW:(a)overall interface;(b)amplification of upper surface of steel plate;(c)amplification of butt position and(d)amplification of lower surface of steel plate

由图7可见,当激光功率为1.3 kW 时,接头焊缝中存在气孔缺陷,IMC形貌与1.1,1.2 kW 下相似。钢板上表面铝合金侧焊缝组织以等轴晶为主,而下表面铝合金侧焊缝的针状枝晶组织已经贯穿了铺展在钢板表面的铝合金基体,等轴晶消失。对接位置铝合金侧焊缝组织主要为粗大的针状枝晶,且其长度远大于1.1,1.2 kW 下。

不同激光功率下接头焊缝的主要组织为针状枝晶和等轴晶。针状枝晶的生长方向垂直于钢板表面,主要原因是铝合金具有较好的热传导性能,在垂直于钢板方向具有较大的冷却速率,晶粒会沿着散热最快的方向生长。当激光功率过高(1.3 k W)时,熔池存在的时间变长,这为枝晶的生长创造了有利条件,因此焊缝中会形成贯穿枝晶。当激光功率为1.2 k W 时,熔池存在的时间较短,钢板界面位置有较大的过冷度,而由于在焊接过程中进行了填丝处理,熔池中存在着一部分难熔的悬浮质点,而这些悬浮质点和熔池边缘铝合金侧未熔化母材的晶粒等相界面可以降低临界晶核的形核功[16],从而促进等轴晶的形成。

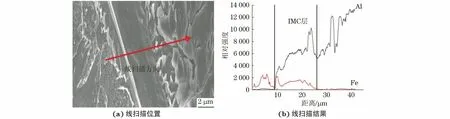

2.3 界面成分

由图8可知,当激光功率为1.1 kW 时,接头对接位置界面处的IMC层厚度最大,为20.76μm,钢板上表面和下表面界面处的IMC 层厚度分别为4.48,6.00μm。钢侧IMC层边缘平滑,而铝合金侧则呈锯齿状。

由图9可知,当激光功率为1.2 kW时,接头对接位置界面处的IMC层厚度最大,为16.7μm,钢板上表面和下表面界面处的IMC 层厚度分别为3.70,3.13μm,其形貌与1.1 kW 激光功率下无明显1区厚0别度μm。与铝 以形/内钢貌时异有,种 接关金[头17属-1会8的]。有接当较头I佳性M能 的C主 力层要 学厚与 性度I能M控C

[19制]层;的在当IMC层与母材界面呈平滑状态时,会降低连接界面的咬合面积,降低接头力学性能,而若呈锯齿状态时,则可以增加连接界面的咬合面积,提高接头力学性能。由图10可以发现,在接头对接位置界面处钢中的铁元素向铝合金焊缝中产生了扩散。

图10 1.2 kW 激光功率下接头对接位置界面处的线扫描位置和结果Fig.10 Line scan position(a)and result(b)at interface of butt position of joint at laser power of 1.2 kW

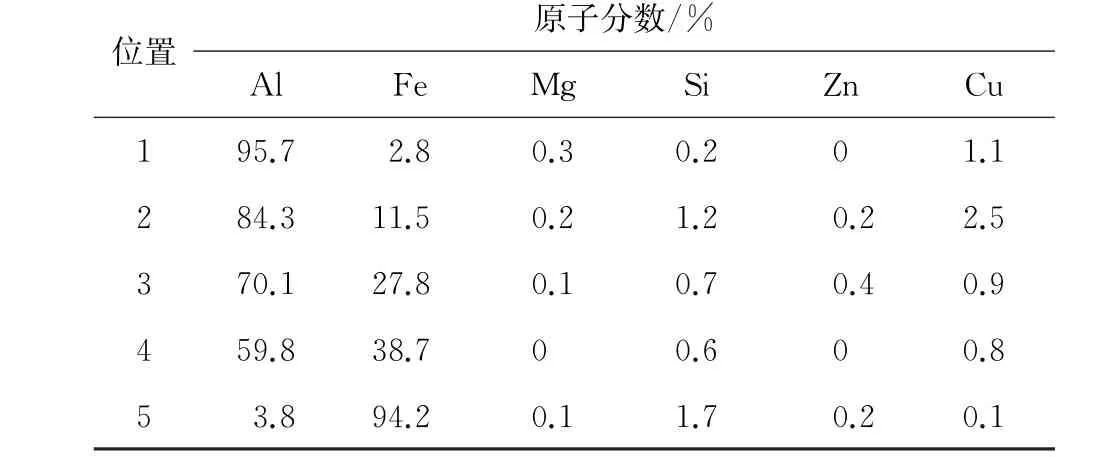

由图11和表4可知:接头位置1处的铝含量很高,推断其物相为α-Al相,主要由铝合金母材和焊丝熔化形成;根据位置2的EDS分析结果以及锯齿状形貌[20-21],推断其为θ-Fe4Al13相;经过铁、铝原子比例的计算,推断出位置3的物相为η-Fe2Al5相,位置4 为FeAl和FeAl2的混合相,位置5 则为α-Fe相。研究[22-23]发现,在铝/钢界面层的形成过程中,液态的铝液接触到固态的钢材表面后,铝原子开始向钢中扩散,一般会优先形成η-Fe2Al5相,然后覆盖在钢表面;但是在该试验中最靠近钢侧的IMC层中倾向于形成FeAl、FeAl2这2种化合物,这是由焊接过程中熔池浸润时间以及焊接时的熔池温度决定的。当温度为700℃、浸润时间为2~30 s时,钢与铝合金之间的IMC层主要为Fe4Al13,而当温度达到800℃、浸润时间为2 s时,在Fe4Al13相与钢之间会产生介稳相FeAl2[24],之后FeAl2又将转变为Fe2Al5与FeAl[25]。随着热源的离去,在FeAl和FeAl2相的界面上开始生成η-Fe2Al5相,η-Fe2Al5相具有阻碍钢与铝合金间原子扩散的作用[26];此时的铝液继续与暴露的固态η-Fe2Al5相界面发生反应,生成θ-Fe4Al13相,直至热源完全离去。

图11 1.2 kW 激光功率下接头对接位置界面处的EDS分析位置Fig.11 EDSanalysis positions at interface of butt position of joint at laser power of 1.2 kW

表4 图11中不同位置的EDS分析结果Table 4 EDSanalysis results of different positions shown in Fig.11

2.4 拉伸性能与断口形貌

当激光功率低于1.1 kW 时,由于激光功率过低,无法形成有效接头,此时拉伸性能很差,因此无法获取相应的试验数据;当激光功率高于1.3 kW时,接头内产生较大的焊接裂纹,在切取试样时接头产生了断裂,因此也无法获取有效数据。当激光功率为1.1,1.2,1.3 k W 时,接头的抗拉强度分别为97.54,107.42,69.87 MPa,可见抗拉强度随着焊接功率的增加呈先升后降的趋势。1.2 kW 激光功率下接头焊道正面和背面的润湿铺展性能最佳,成形质量最好,界面处的IMC层厚度最小,因此接头的拉伸性能最佳。

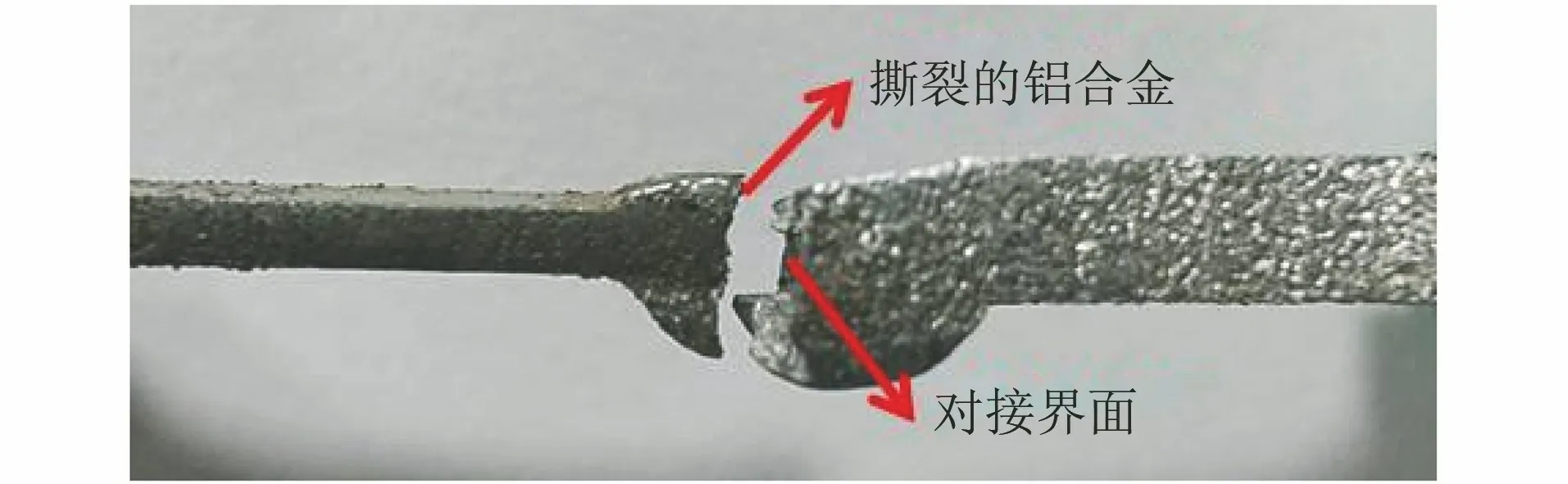

拉伸时1.1,1.2,1.3 kW 激光功率下的试样均断裂于接头对接位置以及铺展在钢板上的铝合金处,如图12所示。

图12 1.2 kW 激光功率下接头的拉伸断裂位置Fig.12 Fracture position of joint at laser power of 1.2 kW after tension

由图13可以发现,1.1,1.2 k W 激光功率下接头的断裂类型均为韧脆混合断裂。在接头钢板上表面铺展的铝合金撕断处的断口中存在大小不一、深度不一的韧窝,断裂类型为典型的韧性断裂,但是对接界面处的断口为平滑的台阶状断裂平面,断裂类型为典型的解理断裂。

3 结 论

(1) 以Er2319焊丝为钎料对6061铝合金和Q235A镀锌钢进行激光对接熔钎焊后,当激光功率在1.1~1.3 kW 时,二者之间均可形成有效连接,且当激光功率为1.2 k W 时,接头成形质量最好,焊缝中无明显的气孔、裂纹等缺陷。

(2) 在1.1,1.2 kW 激光功率下接头焊缝区的组织为细小的等轴晶和破碎的水滴状枝晶,1.3 kW 激光功率下主要为粗大的针状晶组织;1.2 k W 激光功率下接头界面处的IMC层厚度小于1.1 kW 激光功率下,且钢板上下表面界面处的IMC 层厚度在10μm 以内,铝合金侧界面处生成锯齿状Fe4Al13相,钢侧界面处为平滑状Fe2Al5相。

(3) 随着激光功率的增加,接头的抗拉强度先增大后减小,当激光功率为1.2 kW 时,接头的抗拉强度最大,为107.42 MPa,接头在对接位置以及铺展在钢板上的铝合金处断裂,断裂类型为韧脆混合断裂,其中对接位置发生解理断裂,而在钢板表面铺展的铝合金处发生韧性断裂。