适应山区管道全自动焊的隧道设计探讨

王晓峰 葛华 苟鸣宇 康凯

1. 中国石油工程建设有限公司西南分公司 四川 成都 610041

2. 国家管网集团有限公司西南管道分公司 四川 成都 610041

1 引言

进入21世纪以来,随着我国经济建设的迅猛发展,国家对石油、天然气能源的需求更加迫切。截至2018年我国国内油气管道总长度已达12.9万公里,到2025年,中国油气管网规模将达到24万公里。近几年多起管道失效事故主要发生在管道环焊缝断裂。主要原因是:钢材冶炼、钢管制管技术发展突飞猛进,焊接材料技术发展迟后,导致管道母材与焊接材料不匹配;环焊缝焊接施工基本采用自保护半自动焊或者手工向下焊技术,存在较大的人为不利因素,主要体现为环焊缝焊接质量不稳定、焊接缺陷多、焊缝金属韧性差、力学性能不稳定、焊缝微裂纹普遍存在等缺点。尤其是施工环境更差,管道组装残余应力大、地质条件差、施工难度大的山地与丘陵地段,焊接接头的失效率高于地势平坦段;同时,全自动焊的优势在于焊接工艺参数易控制、焊接过程稳定、焊缝力学性能优良、焊接参数可实时采集与传输。结合我国山区和丘陵等地形占比重、灾害多发、人口众多等国情特点,全自动焊施工对保障管道本体安全、公众和环境安全至关重要。

我国管道自动焊技术历经西气东输一线、二线、三线,中靖联络线,陕京二线、三线、四线,中俄原油二线管道工程等工程的技术改进和经验积累,在中俄东线北段普遍采用。中俄东线北段总体地势较平缓,仅有40km左右的管线经过坡度较小的丘陵,因此中俄东线平原及缓坡(坡度≤12°)管道正常焊口全面进行全自动焊接施工,在坡度不大于27°、坡长小于130米的短坡段,采用场地全自动焊预制、滑橇顺管就位法,应用比例达到了管道工程总焊口数的96.5%。采用场地全自动焊预制、滑橇顺管下沟就位的施工工法(施工周期约一周),是利用现有装备最有效的工法,该工法虽然提高了全自动焊口数量,但是降低了施工功效。在坡度>12°坡长大于130m的陡坡段、连头位置、热煨弯管位置等,受设计理念、焊接装备能力、施工设备能力及工法等制约,自动焊技术仍得不到全面的推广应用。中俄东线北段的实施是我国平原及缓坡地段高输送压力、大口径、高钢级输送管道沟上全自动焊施工流水作业的里程碑。

为提高山区输送管道本体质量,适应管道快速发展的需要,山区沟下全自动流水作业与平原沟上全自动流水作业技术平衡发展,开展山区管道全位置自动焊研究是非常必要。

2 现状调研

针对目前油气输送管道隧道工程的纵、横断面设计相关的国家标准规范主要有:《油气输送管道穿越工程设计规范》GB 50423-2013、《油气输送管道工程矿山法隧道设计规范》SY/T6853-2019、《油气管道山岭隧道设计规范》Q/SY 1444-2011等,相关规范明确的隧道横断面净空尺寸,均为考虑管道在隧道内采用半自动焊接或手工焊接的操作工艺,因此,断面尺寸相对较小【1】。在此情况下,无法在隧道内的受限空间进行全自动焊接施工。

3 适应全自动焊的隧道设计研究

3.1 隧道横断面确定的原则

由于隧道所处地理位置、地质条件、水文条件的差别,隧道内结构衬砌支护的型式也不一样;结合后期管道运营的要求,绝大部分山岭隧道的防水等级较低,洞内会出现部分渗水、滴水等,且洞内空气湿度相对较大;在隧道土建施工完毕后,由于洞口自然高差,导致洞内形成的自然风速较大(一般都大于3~5m/s)。因此,在隧道内采用全自动焊工艺时,必须采用防风棚等防风措施,才能满足焊接质量要求。

为了满足在隧道内进行管道的全自动焊接工作,需要充分考虑管道直径、自动焊机尺寸、管道起吊龙门架行走有效空间以及必要的应急人行通道等等,综合确定隧道内净空断面尺寸。通过前期的理论分析和模拟实验,并结合隧道实际工程中的应用效果,在此基础上综合比较分析,初步总结出下列相关计算公式:

3.1.1 隧道最小净宽度可按照下式计算:

单根管道:

双根管道:

式中:

W1—敷设单根管道的隧道净宽,mm;

W2—敷设双根管道的隧道净宽,mm;

L1--自动焊机防风棚宽度,mm;

L2—单侧龙门架行走空间,mm,可按300mm左右考虑;

L3—管道外壁距隧道侧墙的净距,mm,可按400~500mm考虑;

L4—两根管道中直径较大管道的外径,mm;

L5—两根管道中直径较大管道的外壁距直径较小管道的防风棚外沿的净距,mm,可按200mm左右考虑;

L6—两根管道中直径较小管道的防风棚宽度,mm。

3.1.2 隧道最小净高度可按照下式计算:

式中:

H— 隧道净高,mm;

H1—自动焊机防风棚高度,mm;

H2—龙门吊距防风棚的净距,mm,可按100~500mm考虑(单根管道取小值,多根管道取大值);

H3—隧道内通风管道有效高度,mm,可按500mm左右考虑。

隧道净空断面尺寸计算示意图详见图1、图2。

图2 双根管道架空敷设示意图

3.1.3 隧道横断面推荐表

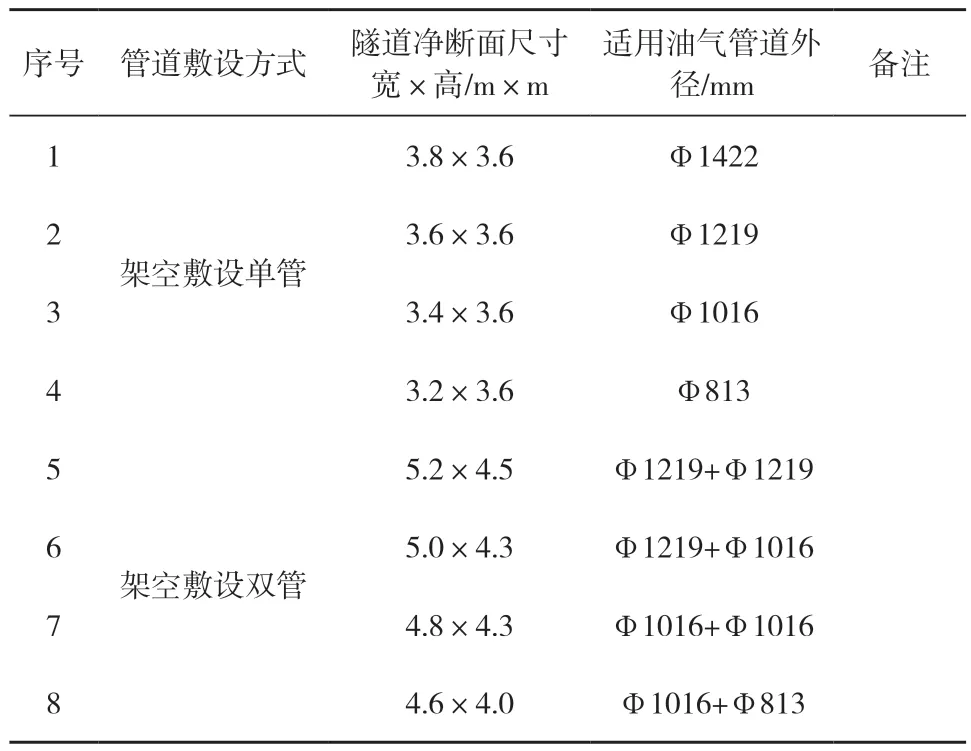

根据式1~式3计算,结合已建管道工程的实例,充分考虑在管道隧道施工、运营中可能出现的各种情况,综合比选确定几种典型管道管径及其组合的隧道横断面净空尺寸,见表1。

表1 适应管道自动焊要求的山岭隧道典型断面推荐选用表

3.2 隧道内平、纵断面型式研究

根据已建工程的管道隧道施工实际情况,以及后期运营、维护、定期检测的情况,再结合目前需采用的隧道管道的全自动焊技术,初步总结归纳了针对单坡隧道斜井的相关要求:

隧道斜井倾角不应大于25°;

斜井倾角大于等于10°,且小于20°,斜井长度不宜大于500m;

斜井倾角大于等于20°,且不大于25°,斜井长度不宜大于400m。

按照现行规范的要求,中长隧道和长隧道建议优先采用“人字坡”,以便于自然排水。隧道内的坡度不宜小于3‰。在最冷月平均气温低于-3℃和地下水发育的地区,隧道内的坡度不宜小于5‰。

根据以往已建工程的管道隧道施工实际情况,以及后期运营、维护、定期检测的情况,再结合目前需采用的隧道管道的全自动焊技术,初步推荐隧道平面转角不宜小于120°,以便于清管器的顺利通过。

针对于隧道内管道采用自动焊的要求,结合洞内焊接空间条件、等壁厚焊接等,推荐采用冷弯弯管方式进行隧道洞口段施工。

3.3 隧道内管道安装方式的优化设计研究

为了后期管道维抢修及改扩建的方便,山区段隧道大多采用支墩架空敷设管道的方式。考虑到管道温度应力的变化,特别是压气站附近的隧道内管道受影响较大,通过采用设置温度补偿段、锚固墩、限位管卡等方式,来有效抵抗和吸收温度应力产生的变形。通过对上述出现的各种问题进行仔细分析、归纳总结,我们对隧道内管道支墩及管卡设计也进行优化:

对管道管卡设计进行优化,在应力分析计算的基础上,再适当预留管卡与管道之间的活动变形空间,保证管道在运营前不受附加外力,使得管道在竖向和横向的一定范围内进行有限位移,而沿管道轴向可以自由伸缩变形,这样能更好进行的温度应力补偿。

针对于超过2000m的长隧道以及部分管道应力变形较大的中长隧道,为了抵抗温度应力等,在洞外设置锚固墩以外,在隧道中部可以加设锚固墩,以满足受力变形要求;锚固墩位置处应采用特殊段隧道横断面(扩大断面)。

针对山区段隧道,可以充分依托隧道洞口外地形地势条件,采用设置水平及竖向补偿器方式,满足管道受力变形需要。

4 结束语

综上所述,在山区段隧道内的管道全部采用自动焊作业(内焊机+双焊炬),需要充分结合焊接机械和吊装设备的运行净空尺寸,并兼顾隧道掘进施工的特点,综合确定隧道的横断面大小及纵断面形式。通过简单的经济指标对比分析,同样管径的管道采用全自动焊和非全自动焊所需要的隧道断面的土建投资增加百分比,敷设双管的隧道大致增加费用18%~23%左右;敷设单管的隧道大致增加费用14%~33%左右。

同时,隧道结合项目智能化管道建设以及安全运营的需求,对隧道内结构本体、管道及附属结构,以及洞外周边可能对隧道洞口安全造成影响的潜在地质风险进行必要的监控和监测,提出相关的规定和要求。

目前,相关的研究成果已经在油气管道行业的最新隧道设计规范标准中得以应用(《油气管道山岭隧道设计规范》Q/SY 06341-2022,已正式颁布实施 ),对于指导油气管道隧道工程的建设起到重要作用。