油田信息化对采油管理模式的影响及实践探索

魏莎莎

中国石化西北油田分公司采油一厂 新疆 轮台 841600

1 概述

1.1 油田数字化信息化建设

油田数字化、信息化是近年国家关注重点,对油田公司长期战略经济效益产生重大影响,现阶段,信息化覆盖油田的主要生产和科研部分。多家油田开展数字化信息化,通过不断总结和创新,信息化建设取得了良好的效果[1-3]。

采油一厂两化建设自2011年开始启动,历经多轮递进式推进。建设以来,油气井数据采集深化,生产过程全面感知,开展抽油机井远程控制、水套炉温控改造等生产过程智能控制,提升了油气井自动控制水平。在业务领域模式优化方面,结合自身生产管理需求,开展采油管理班组业务模式优化,打造信息化示范才有班组。

1.2 井站一体化提出背景及设定目标

西北油田分公司两化推广,一直深入调研,在对比国内同行业后,提出在推进中心站场模式上进度需要加快,由信息和数字化管理部牵头,制定分公司层面的《老区井站一体化整体设计》,推进中心站一体化管控模式,形成以采油厂、管理区、中心站场为管理梯度的管控新模式。

采油管理区作为油田生产经营管理的前言阵地,要将改革实效落到实处,就要着重抓好信息化建设[4],提高采油管理区生产效率和管理水平[5]。井站一体化整体设计方案与采油厂开展的信息化示范班组上是否存较大差异?由采油班组向中心站场的管控模式切换过程中会面临怎样的问题,本文着重思考。

2 井站一体化整体设计落地方式

2.1 信息化示范班组模式与井站一体化管理模式关系阐述

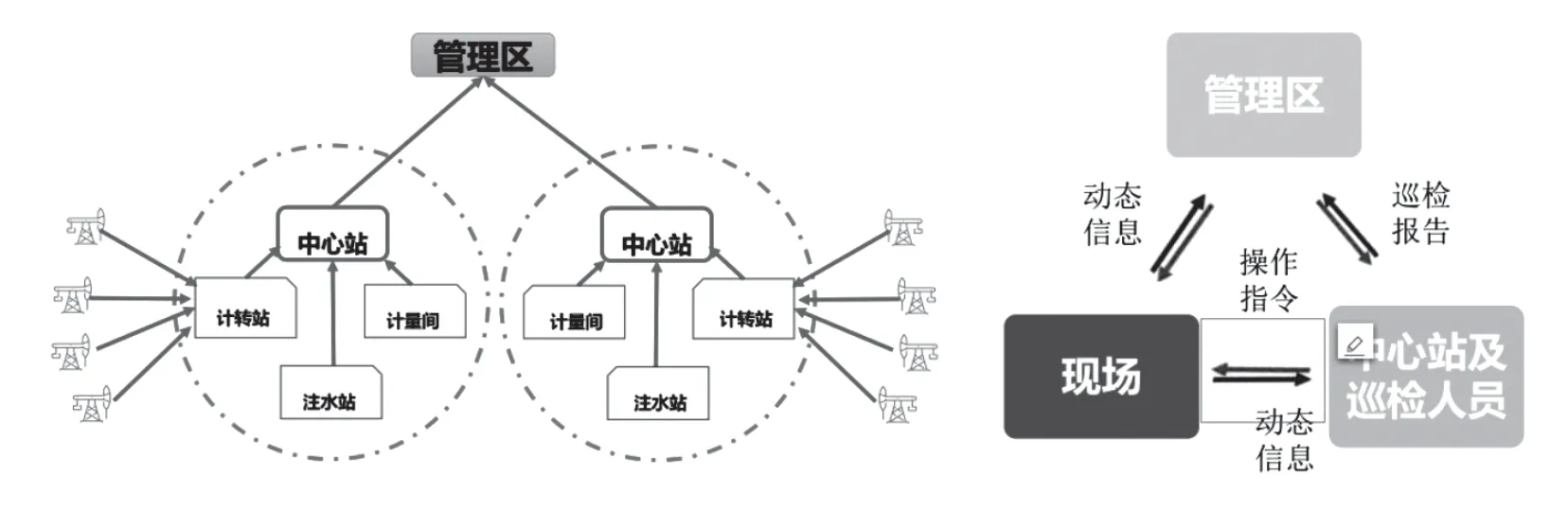

井站一体化管理模式是以管理区调动中心站场的模式。管理区监控中心指挥调度全管理区的生产运行。中心站负责管辖井、线、站日常巡检维护,紧急情况上报,并进行辖区的协调作业。

现阶段,采油厂的管控模式是管理区调动采油班组,以采油班组为最基层管控单元,负责管辖范围内的单井、计量阀组、中小站场、管线等的日常巡检维护、故障处理等。中心站场职能即采油班组职能。

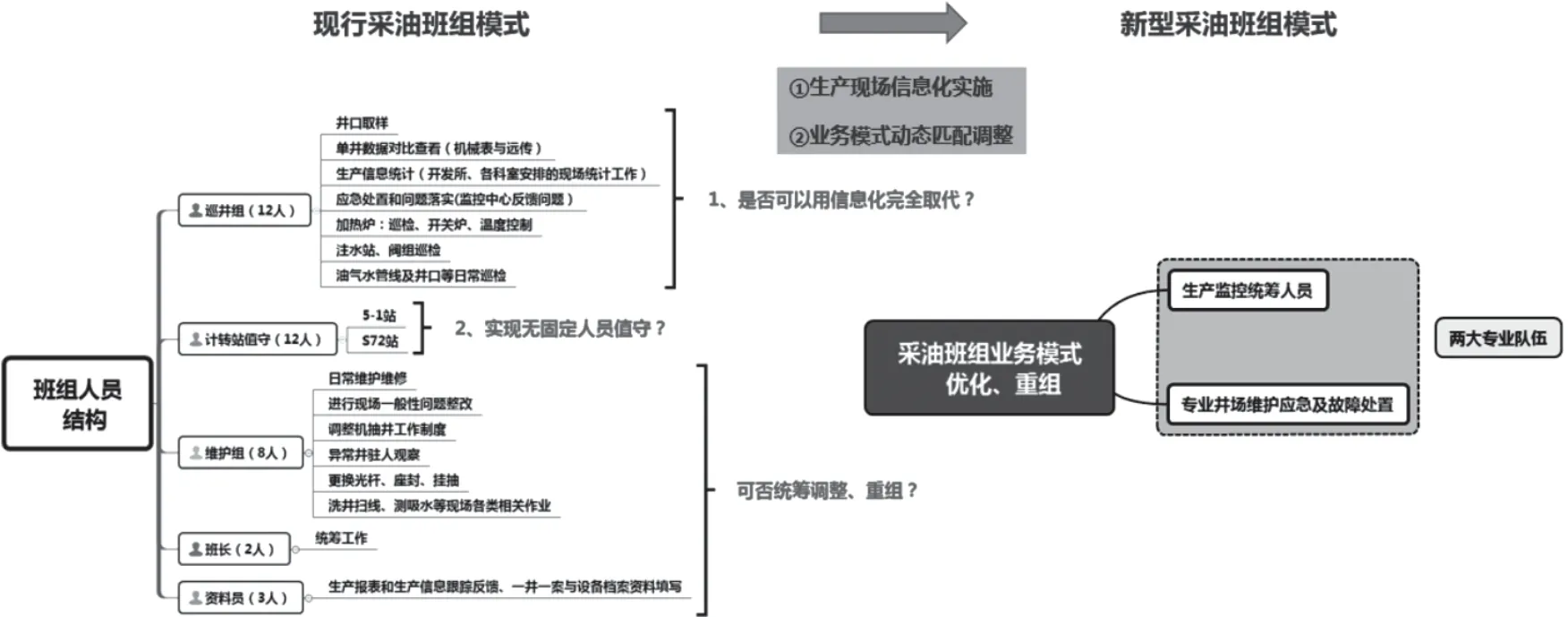

在井站一体化模式提出之前,采油厂依托现阶段管理模式,在两化融合方面深入思考,主动推进信息化与相应的业务流程、模式之间动态匹配,提出开展信息化示范班组。分解当前采油班组岗位结构,确定信息化示范班组开展思路:以采油班组为一个基层管控单元,对在实施的信息化项目向由过去的单点、散点需求,向一个班组重点倾斜,打造覆盖全面、高度集成的信息化生产现场,继而开展班组业务模式的革新,业务流程、岗位设置上重组,尝试打造新型信息化采油班组。

2.2 信息化示范班组开展内容与井站一体化整体设计对比

信息化示范班组开展包含两方面,一是生产现场信息化项目实施;二是采油班组模式优化;生产现场信息化项目重点实施油气井生产全面感知和生产过程智能控制,完成单井自动化提升部分,完善单井单元,为井站一体化整体设计落地提供强有力的前端支撑。

采油班组模式优化。通过生产现场信息化实施后,开展班组模式优化调整,形成以信息化专业监控统筹和井场维护应急处置两大专业队伍为主力的新型采油班组,见图1。

图1 采油班组模式优化

2.3 信息化示范班组向中心站场转换的思考

井站一体化管理模式落地,其落脚点是采油班组向中心站场的转换。转换过程中需从四个维度考量,即中心站场结构设计和队伍能力提升、管理区区级人员结构调整、专业化服务队伍交接、硬件设施提升。

2.3.1 中心站场结构设计和队伍能力提升

根据中心站场职能要求,设定中心站场5个岗位,培养两大专业队伍。岗位设置,站长负责统筹全站生产,直接对接区级管理。中心站及中小站场信息监控岗,要求对中心站及管辖小站现场流程熟悉、监控经验丰富。单井、管线、阀组及其他单井流程的数据采集与监视控制系统(SCADA)系统监控,涵盖数据和视频两部分,依托油气生产指挥系统(PCS)深化应用(组合预警、趋势报警)及视频综合识别相关技术,提升整体监控统筹能力。生产维护岗、应急处置岗可直接从采油班组现有岗位直接转型。重点开展生产监控统筹、井场维护及应急处置两大类专业队伍能力提升。

2.3.2 管理区区级人员结构调整

从采油班组到中心站场转换,还需从采油管理区级提前做出部分调整。作业监护人员从采油班组中抽调出来,形成区级大监护,优化提升监护队伍效率。资料员统一管理优化,依托信息化在数据集成、报表自动生成。

2.3.3 专业化服务队伍交接

以采油管理一区为例,目前设有采油一班、采油二班、采油三班。三个班组的专业化服务队伍各不相同。按中心站场模式调整,会面临较大的管辖区域调整及专业化服务队伍交接,难度较大,需在实施中统筹协调。

2.3.4 硬件设施提升

中心站场模式推行,需提升中心站场的硬件基础配置。采油厂设立的9座中心站场,除管理一区中心站场外,另8座站场目前的硬件基础设施都难以匹配中心站场的人员配置,硬件设施提升需充分考虑。

3 管理一区中心站场落地案例分析

井站一体化整体设计中,采油厂采油管理一区设置管理一区和4-1站2座中心站场。本文以管理一区中心站场为例,系统分析井站一体化管理的落地及井站一体模式打造。

管理一区中心站场,有308注水站、312注水站、408注水站、S72计转站、3号计转站、S72计转站5座固定值守站场,另包含5-1无固定人员值守站及10座计量阀组站,所辖单井255口,与现有的采油管理一区采油二班、采油三班管辖范围基本吻合。两个班组设有巡线4条,配置75人,在岗56人。

3.1 信息化示范班组完成既定目标

生产现场信息化项目实施。完成辖内所有生产井含水数据实时监测,166口生产井、注气井等重点区域实现视频实现全覆盖;无人机巡线按需实施,增加注水、伴水井流量监测51套,可远程配注,完善13套阀组可视化。单井自动化提升中,完成119口抽油机井远程控制,61套在用加热炉实现温度自动控制和远程停炉、节气降耗,12套加药装置自动控制及泵状态运行监测。单井自动化提升部分整体完成。

业务模式优化方面,已完成采油二班新型班组调整,剥离监护人员、设置生产监控岗1个、应急处置岗2个、生产维护岗1个,用工人数从原18人优化至15人。采油三班模式调整后,总体完成后可优化用工8人。

3.2 中心站场后续推进

管理一区中心站场后续推进,集中在中小站场自动化提升和模式转换。

2019年已完成5-1计转站、308注水站、312注水站、408注水站无固定人员值守改造。

待中心站场自动化提升工作整体完成后,开始由示范班组向中心站场模式切换。预设置岗位5个,班长向站长转型(3人),生产监控岗设置中心站(含中小站场)及单井SCADA系统两个(共9人,三班倒),应急处置岗2个(12人)、生产维护岗2个(12人),总计用工36人(在岗24人,单班15人)。

3.3 预期效果

管理一区中心站场落地后,将强化井站一体化管理模式,形成单井信息自控高度集成、计转站无固定人员值守、时效突出(30分钟即达现场)、队伍专业的生产管理联动体系(图2)。监控系统功能更加完善,预报警逐级推送,调度指令整体贯通和横向协同、数据资源更加丰富。

图2 中心站场信息流动

规模效益将集中显现:

(1)人力资源效益再提升。初步估算,管理一区中心站场在示范班组优化8人基础上,可继续优化20人,直接作业环节用工降低20%以上,劳动生产率提升20%。

(2)经济效益逐步显现。人工成本降低,同时信息化带来的其他经济效益,如加药装置智能控制带来的加药量精准度提升、水套炉温控控制的节气效果、以及在线含水应用减少相关一次性耗材等综合可减少原成本费用10%。

(3)生产运行时效在现有基础上再提升20%。中心站场突出优势即在时效方面,30分钟内可抵达辖内所有中小站场及单井。

(4)安全生产效益更突出。视频综合监控、无人机巡线效率突出、抽油机远程启停,大幅降低抽喷风险和异常概率,提升井控风险技防能力和应急处置能力。

4 结束语

采油一厂开展的油气生产信息化,经深入分析,与油田公司井站一体化整体设计可以有效融合。在单井自动化提升方面充分补充,并结合现有管理结构,开展信息化示范班组,优化调整采油班组业务模式,主动向信息化要效益、信息化兑现效益,也为后期向中心站场的转换提前打开局面,同时在专业队伍培养方面提前部署。从信息化示范班组向中心站场转换过程中,在中心站场结构设计、硬件设施提升、队伍能力提升、人员结构优化调整方面有了较成熟的思考,预期效益效果突出。下步将在加快推进企业数字化转型,深化数据分析和智能应用,在业务领域模式优化方面持续用力,打造数字采油厂,促进高质量可持续发展。