石化企业实验室危化品安全方法分析

王建超

天津渤海化工集团有限责任公司劳动卫生研究所 天津 300051

对于我国经济社会发展而言石化产业是重点,为了能够确保能源的稳定与发展,在持续增长产能的前提下,石化企业实验室数量越来越多,规模日益扩大,使用的药剂种类及规模也随之增长,危化品及仪器设备较为普遍。这虽然为生产活动创造了便捷,然而自身危险性难以掩盖,国内外危化品重大安全事故频繁出现,如6·18上海石化火灾事故、山东金誉石化“6·5”重大爆炸着火事故、黎巴嫩贝鲁特“8-4”港口爆炸事故等[1]。对此,石化企业应高度重视实验室危化品安全管理。

1 石化企业实验室危化品事故分析

参照化学品事故信息网事故数据库,对2001—2020年期间石化企业实验室事故121起进行统计分析,其中,总共导致12人死亡,155人中毒或受伤。

1.1 事故类型统计分析

参照《企业职工伤亡事故分类标准》,实验室安全事故一般分为火灾、爆炸、中毒、触电、生物暴露及其他相关类型,其具体情况见图1。

图1 不同类型事故起数、伤亡人数分布

据统计得知,不同于化工企业其他安全事故,实验室火灾发生率最高,其次为爆炸事故。对于这一类实验而言,危化品使用频率较高,操作条件不稳定,所以极易出现火灾、爆炸的情况。然后则是中毒事件,因实验活动的需求,往往难以避免接触毒性物质,若设备设施存在缺陷、防护设施较差、人员未及时应急响应,那么便会极易出现中毒事故,造成的后果可想而知。在实验室安全事故中,触电事故也比较常见,实验室各项操作均需电力的支持,电气设备维修保养不到位、人员操作违规等均会造成触电事故的出现[2]。生物暴露的情况也在实验室经常出现,分析其原因为防护措施不到位、操作不当,细菌感染风险高。相比于工厂事故,虽然实验室事故危害相对较小,但是工作人员比较集中,若管理不当,那么极易出现人身安全、环境污染等事件,不良社会影响比较严重[3]。

1.2 危化品类型统计分析

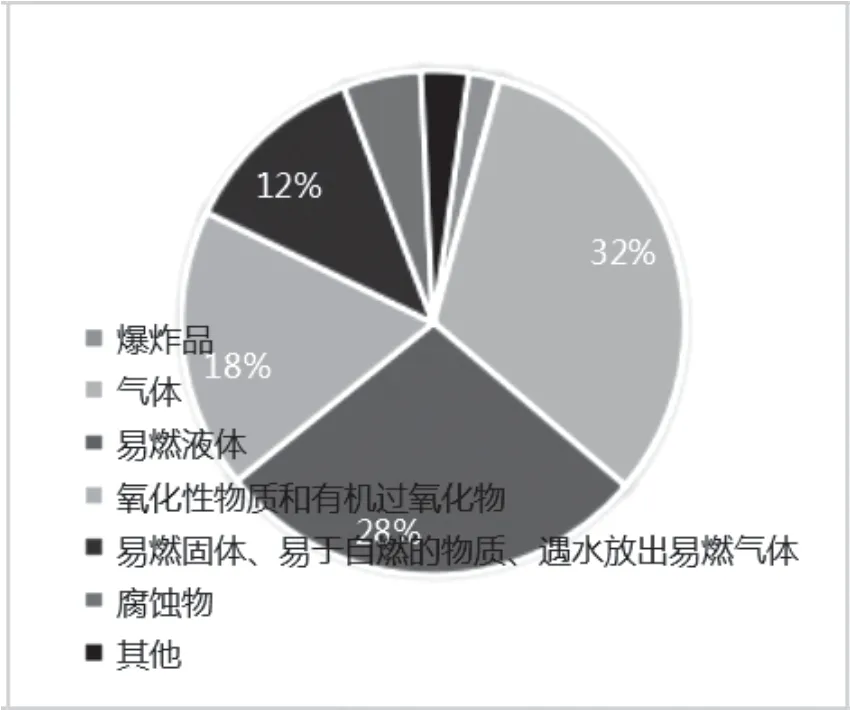

参照《危险货物分类和品名编号》中危化品相关分类情况,对本次所选取的安全事故的危化品种类进行分析,并计算出其具体占比,详见图2。

图2 危化品种类在事故中的占比

如图2所示,在实验室安全事故物质类型中,气体和易燃液体所占比例分别为32%、28%;其次则是氧化性物质和有机过氧化物。

2 石化企业实验室危化品事故原因多维度分析

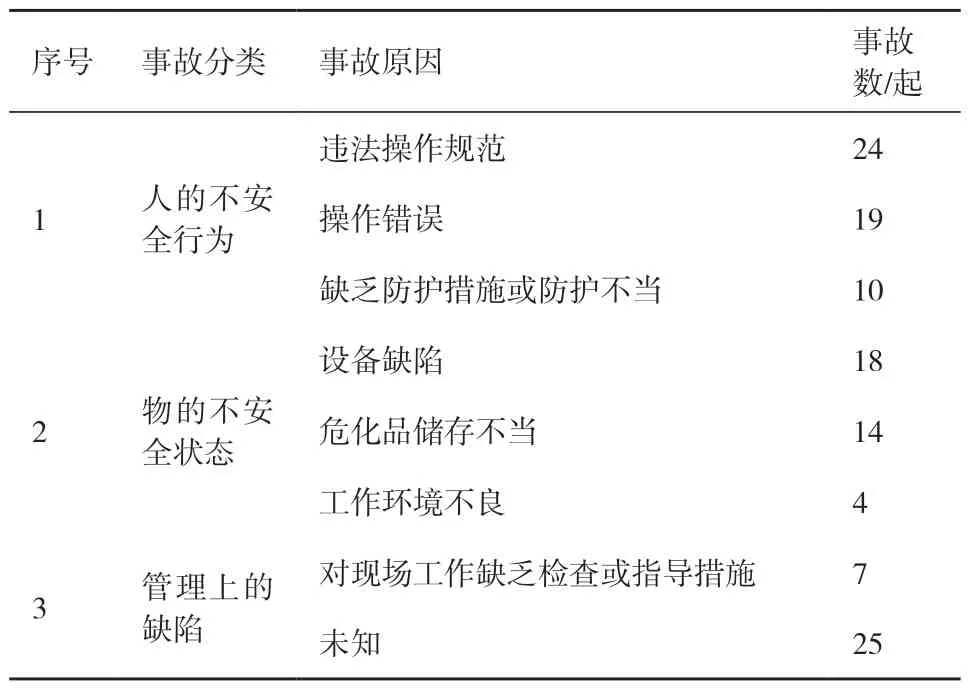

基于《企业职工伤亡事故调查分析规则》,把实验室事故原因归纳总结出人的不安全行为、物的不安全状态和管理上的缺陷三大类。对本次选取的实验室事故原因进行分类,并计算出事故次数,见表1。

表1 实验室事故发生原因分类

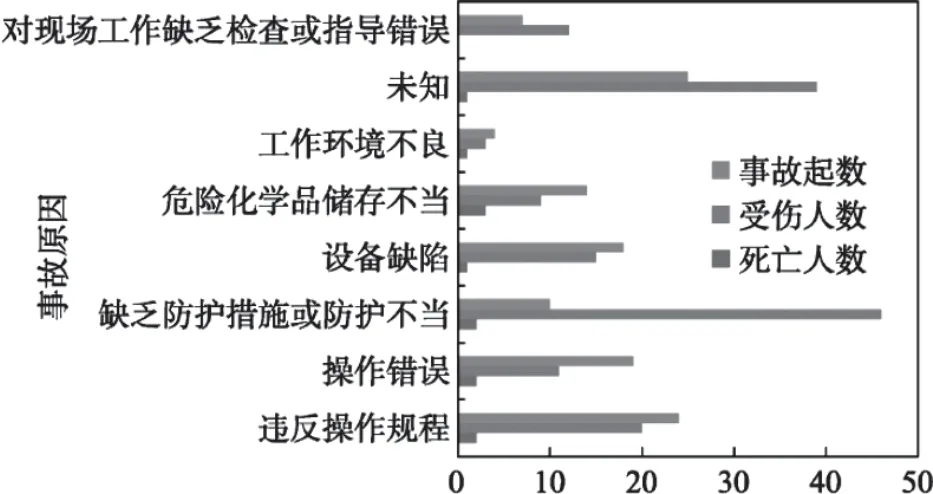

缺乏防火措施或防护不当导致的受伤人数最多,为46人;危化品储存不当引起的死亡人数最多,为14人。前者受伤风险高,后者危害性大。对于实验室安全管理而言,安全防护、合理储存危化品尤为关键。将未知情况排除在外,那么违反操作规范则是不可忽视的原因,其次则是操作错误与设备缺陷。在整个实验过程中,人为干预作用至关重要,所以安全事故风险的控制在于人为,对此应加强人员管理[4]。见图3。

图3 同事故起数、原因、受伤人数及死亡人数分布

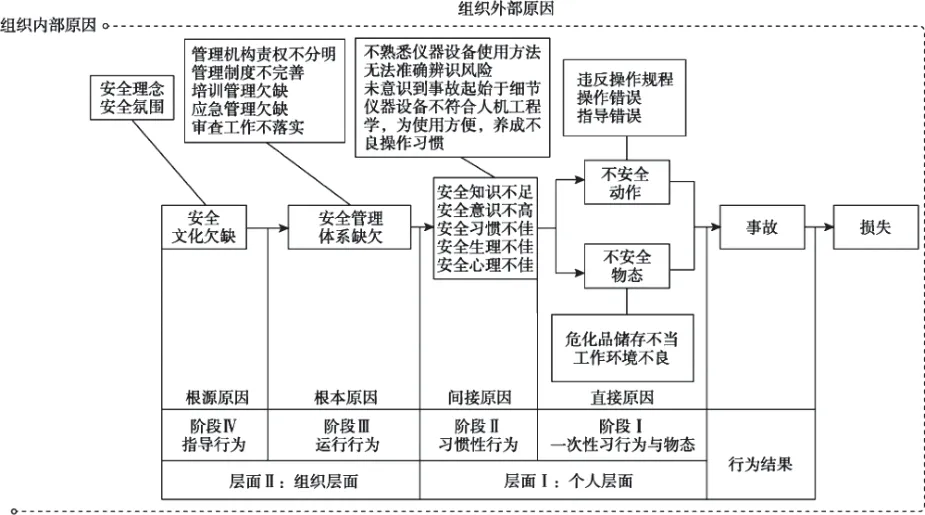

纵观整个实验室安全影响因素,人的行为是重点,这里选择使用现代事故致因“2-4”模型分析实验室事故中的相关人员因素。实验室人员违反操作规范、出现操作错误的主要原因在于安全知识匮乏、仪器设备使用方法掌握不到位、对实验室风险无法精准识别、废弃物方法使用不当等,还有安全意识匮乏、未抓住细节、不当习惯性行为等。这里,对于实验室人员不安全习惯性行为而言,其原因在于实验室管理体系不完善、管理机构权责不明确、安全制度不完善、应急管理不到位、未落实审查工作等,详见图4。

图4 “2-4”模型对实验室事故原因的分析

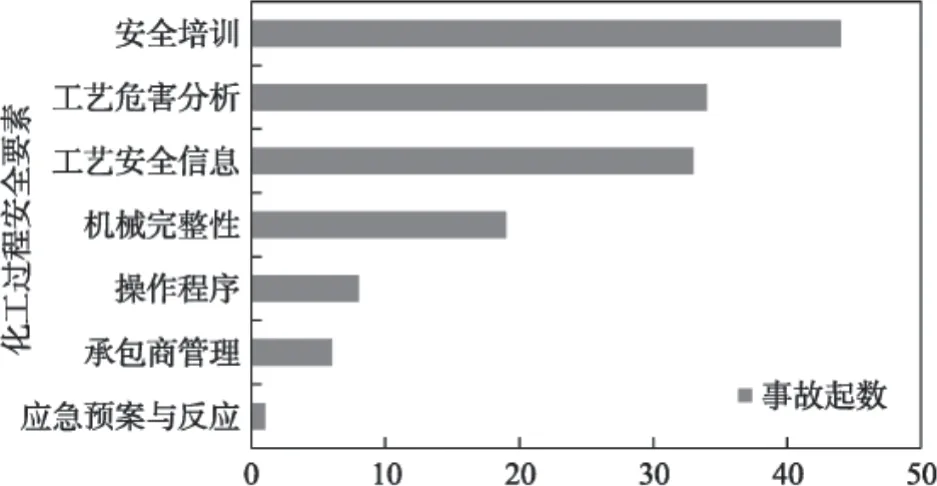

基于化工企业过程安全要素分析得知,危化品实验室一般包含了安全培训、工艺危害分析、应急预案与反应等七个因素。对于实验室安全水平而言,其影响因素主要为安全培训、工艺危害分析、工艺安全信息和机械完整性四个方面。通过系统、全面、专业的安全培训活动,可强化实验室工作人员的安全意识,有效预防出现指挥错误、违反操作规范等不当行为;对于实验室固有危害,可通过分析工艺危害、工艺安全信息及机械完整性要素予以避免;危化品储存不当、活性物质混合也是这一要素的覆盖面;设备缺陷、缺乏防护措施、防护不当、危化品储存不当等方面,可通过分析与降低工艺危害性进行有效改善。危化品安全要素诱发事故分布见图5。

图5 化工过程安全要素引起事故分布

另外,对于机械完整性要素而言,设备老化、电气系统短路是常见的情况,这也反映了实验室对设备维护不到位。五起事故是由于承包商尚未开展培训活动导致的,承包商因素也是目前很多实验室容易忽略的地方。

2 石化企业实验室危化品安全方法

2.1 实施安全教育全覆盖

通过调查得知,实验室工作人员操作不规范是安全事故的主要诱发因素[5]。对此,实验室工作人员应具备较强的安全意识,进入实验室前必须接受系统、全面、专业的安全知识培训活动,掌握危化品MSDS信息。同时,实验室管理人员也必须接受相关培训,培训合格后才能够管理危化品。实验室管理人员每年度应积极参加相关学术会议,不只是掌握危化品管理最新的知识与方法,还可强化管理者安全意识。

2.2 规范危化品采购制度

对于危化品采购而言,需要利用通过国家审批的相关正规渠道开展采购工作,并在具体采购时附有相应的说明性文件[6]。此类文件中应涉及化学品信息、属性、危害性、防范方式等内容。同时,通过公开招标的方法,在具有合法资质的危化品生产或经营企业处进行采购,让采购渠道更具透明性。石化企业有关管理部门还需构建危化品管理台账,将采购的危化品交付给各个部门的过程中,应详细登记,以便于后期跟踪监督。针对危化品名称、数量、保质期等,应通过全面检查与核对之后登记入库,确定仓库内各种危化品的位置,这样有关人员通过登记册就能够迅速找到药品,并了解剩余量。在存储时,需结合危化品特点开展分区分类隔离存储,做好标识。同时,管理人员需加强巡检工作,发现问题第一时间进行处理。领用药品的过程中,应向有关部门提出申请,通过批准后才可以领取,未用完的药品应及时送回仓库,然后与负责人确认归还时间以及余量。另外,药品管理人员应及时更新药品取用以及归还等相关信息,避免对正常使用产生影响。

2.3 形成常态化的安全检查

安全检查属于石化企业实验室安全隐患与管理漏洞的关键点,同时也属于确保化学危险品安全以及加强实验室建设的重点。开展具体的实验室管理工作时,石化企业应构建出符合企业特点的相关检查计划,并根据企业具体状况加强实验室建设。同时,应对实验室定期开展安全检测工作,以此明确隐患,然后结合隐患运用相应的解决策略,进而构建起闭环管理模式。在具体的实验室检查工作过程中,管理人员应给予危险品、实验室管理工作更多的重视,秉承规范标准对化学品进行采购、存储、管理以及运用。

“堵”主要表现于借助各种积极因素,建立全方位、多层次的责任追究制度,在石化企业统一的领导下实施分级、分工负责机制,形成石化企业总部、分部、实验室三级一体化管理体系,对实验室安全责任相关职责进行明确。若没有尽职尽责进行管理而造成导致安全事故的出现,应参照规范制度与标准对其责任进行追究。同时,采取通报批评、书面检查等方式严惩违规操作,保障实验室的安全。另外,不定期检查实验室,积极反馈问题,要求实验室立即整改。把实验室安全纳入年度绩效考核、评奖评优、职称评审等项目中。针对整改不到位的实验室,将其评奖评优的资格予以取消,并适当地延长职称评审的时间。

2.4 加强承包商管理

其一,对承包商及人员相关资质进行明确。进入实验室前,对承包商资质进行重点审核,查看其是否满足国家相关规定及标准。同时,保证实验室管理人员、操作人员都拥有相关资质,学识技术水平符合岗位要求。

其二,针对外雇人员,组织开展上岗前培训、在岗定期教育活动。其中,培训重点在于岗位具体职责、职业道德要求、设施维护与保养方法等方面。

其三,针对实验室而言,承包商必须承担相关职责,明确各个岗位的具体职责及安全管理要求,积极投身于安全事故的预防工作中。

其四,结合实际情况,制定与实施实验室科学合理的管理机制,且要求实验室认真地学习与贯彻执行这一制度,牢固掌握化学品特性、仪器设备操作方式等,还要求掌握岗位工作中可能会出现的突发状况处理方式。

除了这些管理措施,石化企业还需定期检查实验室承包商,对药品、药剂购入渠道是否正规进行核查

3 结束语

对于实验室危化品安全管理而言,其并不是一蹴而就的,需长期坚持。在具体工作中,应紧跟时代发展,对安全管理方式进行深入探索,且采取针对性有效的措施对危化品安全管理工作进行优化,提出相关注意事项,并予以科学的管控,以此来保障实验室的安全。