钻井岩屑常见处理技术分析

秦海军 王学成 刘悦 马晓飞

克拉玛依博达生态环保科技有限责任公司 新疆 克拉玛依 834000

在油气勘探开采中,油基钻井液普遍用于钻井操作中,也随之产生了大量的油基钻井岩屑。在开采现场,大量钻井岩屑保存时极易出现掩埋、溢出、泄露等,严重污染周围环境,久而久之危害日益倍增,严重威胁了社会[1]。针对这一环保问题,世界多个组织高度关注,相继出台了各种相关法规及标准要求,严格、多方地进行约束。对此,对钻井岩屑进行科学处理,控制环境风险,是油气田可持续健康发展的关键。

1 油基钻井岩屑的来源

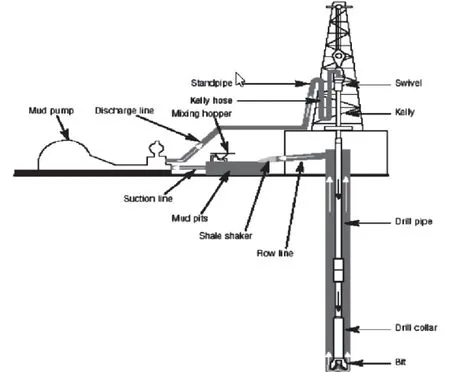

钻井时,在泵的运行过程中钻井液渐渐地通过地面管线、立柱以及水龙头渗透到钻杆中,然后通过钻头水眼朝着井底喷发,由于钻头的运行,岩屑往往会混合在钻井液中,随着从钻杆与底层环空上回到地面[2];这时,振动筛积极发挥自身作用,把钻井液中所掺杂的岩屑思送离出来,被分离出来的钻井液则流回钻井液池,并重复使用,见图1。

图1 钻井液循环流程

2 油基钻井岩屑的危害

钻井岩屑若流入到环境中,那么便会对生物活动进行抑制,不利于生态环境平衡,是污染生态环境的主要因素。对于陆地油田,油基钻屑中所包含的重金属、油类、盐分等在雨水的冲刷影响下渐渐地渗透到周围的河流、湖泊等地表水体中,引起污染,对水源质量造成影响[3]。同时,也会对水域中的鱼类、水生物的健康造成影响,导致其大量死亡。从长远角度分析,被污染的鱼类生物、水源会严重影响人类健康。而钻屑中的油类除了会影响水生生物,而且还会在水体表面漂浮,产生油膜,改变水体颜色,产生浓烈的臭味,影响人们生产与生活。另外,钻井钻屑也会随着雨水对土壤、农田造成污染,对农作物或其他植物生长造成影响。如盐分超标会渗入到植物细胞中,导致细胞吸收能力变差;渗透到土壤中,其会产生盐碱化情境;油类组分会对土壤中的湿润性降低,对植物发育进行严重抑制,久而久之便会死去,导致产量差强人意。且人们摄入了被重金属离子污染的植物,那么便会造成中毒,不利于身体健康。

3 钻井岩屑常见处理技术

3.1 资源化利用技术

资源化利用技术,钻井岩屑通过物化处理后,填入适量凝胶材料、添加剂,从而制作成一种独特的建材资源的处理方法。现阶段,钻进岩屑制备的陶粒、免烧砖、烧结砖、混凝土、水泥等,在抗压强度、浸出液方面可迎合建材行业相关规范,通过这一技术处理出现一种新的建材资源。在温度较低的环境中,添加0%~6%油基岩屑,制备成水泥,促使其拥有较强的水化性能及抗压强度。使用较少的油基岩屑制备成水泥熟料,可对油基岩屑的毒性进行降低。这里,若添加量<3%,那么其中的重金属离子低于EPA标准,且相比于原油基岩屑废物,其浸出浓度更低。

以相关比例,把油基岩屑同煤矸石进行均匀混合,再对其进行煅烧处理,通过一段时间的冷却后所获得的陶粒,其物理性能较佳,密度及吸收率低,抗压水平高,且可有效固化钻屑中大量重金属,使得各种有毒物质被充分燃烧,相关浸出量满足国家标准。资源化利用技术,可对废弃物进行有效利用,应用前景广阔。

3.2 钻屑清洗技术

这里,选择使用海水或含有表面活性剂的海水,对钻井岩屑进行直接冲洗,有效降低其含油率,促使其符合排放要求,如此才可放心将其排入到海水中。这一方法除油效果一般,且会自身出含有污水处理的问题。这里,可选择使用清洗剂,如洗洁精、洗衣粉、一些碱性清洁剂,也可基于油田实际情况,制备出复合清洁剂。例如,美国某化学公司研发了一款超级润湿清洗剂,其不会同油类进行混合,也不会产生乳化效应,而是对钻屑表面进行充分湿润,置换出油类,如此可将其含油率从20%降低到5%,其处理效果在一定程度上超过了其他化学清洗剂。同时,在液相中,固液分离后油与清洗剂处于分离状态,可采取沉淀分离法对清洗剂进行广泛收集,从而可循环进行使用。

另外,可选择可强溶解油的溶剂清洗油基钻屑,将其油类予以萃取,从而可对油基钻屑进行脱油处理。但是,这里所选择的溶剂一般存在苯类等有毒物质,可能会二次污染环境;且萃取法所使用的设备占地面积较广,成本投入较大。

目前,作为一种更强大的清洗技术,超临界萃取技术备受关注。这一技术则是巧妙地利用了CO2的独特特征,如高扩散率、低粘度、高密度等,一旦超临界CO2液体未处于超临界区域中,那么破坏了超临界条件,液体所具有的溶解非极性分子的能力便会逐渐消失,进而释放出各种油类分子,直接分离油基与钻屑。但是,这一方法尚处于实验时期。

3.3 热脱附技术

热脱附技术,则是对油基岩屑进行加热处理,当其温度达到一定沸点时,其中的矿物油、水分便会被蒸发,使得固相、油相、水相鞥个实现三相分离。对于该过程而言,主要包括了水分挥发、轻质油分挥发、重质油分挥发及微量裂解等环节,在这其中,物理反应是重点。通过冷凝的方式,水相与油相被完全地回收,固相(含油率<30%)便会流入到暂存库,然后在接受进一步收集与处理。对于岩屑而言,其矿物油主要是柴油或白油,其沸程大约为300~400℃,对此选择热脱附技术,其具有能耗低、简单实用等优势,广泛运用于市场。例如,针对天然气热源处理而言,中石化江汉环保根据实际情况选取了间接加热回转窑热脱附技术。通过处理后,岩屑粒度较小,且大多数都均匀分布,表面积有所拓展,孔隙结构已经不复存在,脱附油分效果明显。通过热脱附回收的油分,主要使用在回配钻井液,固相含油率能够稳定下降到0.3%,有的甚至0.1%。回收油分级处理后尾渣,见图2。

在热脱附技术中,温度、加热方式、设备、升温速度均是其作用发挥的主要影响因素。这里,热解设备比较常见的是回转窑热解炉、固定床热解炉等;加热方法可分为间接与直接、一段或多段等;热源可选择电磁、天然气、燃料油等,详见图3。在 CO2、N2、He、H2、Ar等气氛中,热解过程中速率、拟合热力学、动力学模型、热解的产物等差异比较明显。为了能够有效提高热解作用,可引入催化技术。其中,催化剂主要是金属氧化物、非金属氧化物。其中,金属氧化物一般会选择过渡金属氧化物,如 Cu O、Ca O、Fe2O3、Ni O、Al2O3、Mn O2等,非金属氧化物主要为ZSM—5 沸石分子筛(碱性催化剂)、白云石(酸性催化剂)、垃圾焚烧飞灰等。

图3 油基岩屑热脱附工艺流程

3.4 萃取技术

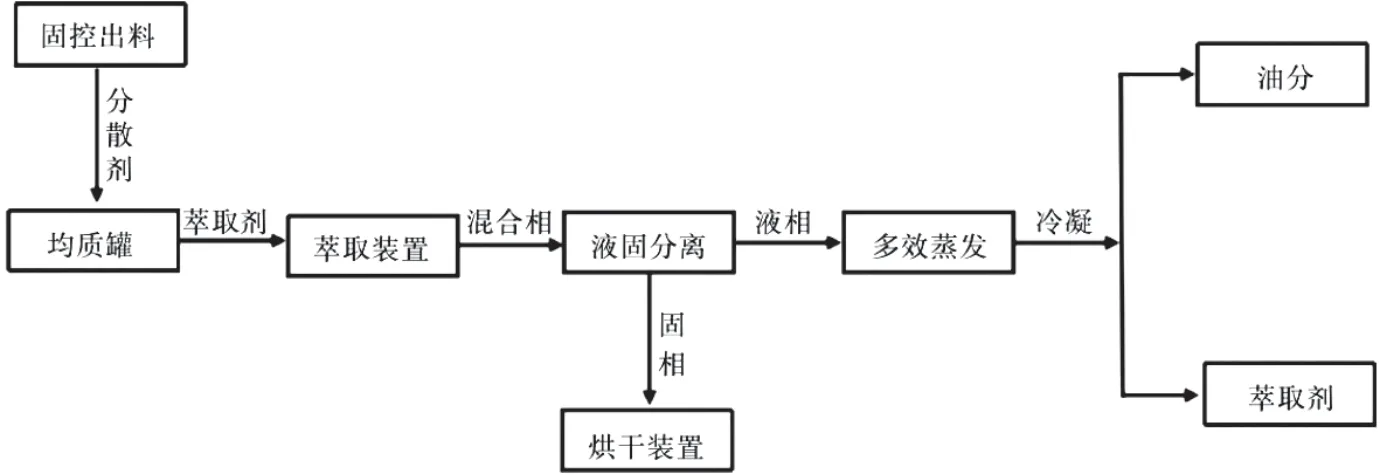

对于萃取处理技术而言,当前主要涉及三个方面,即传统溶剂萃取、新型超临界萃取以及微乳液萃取。其中,后面两种技术现阶段并未在工程中进行使用,尚处于研发中。对于传统溶剂萃取法而言,液液萃取是主要方法,通过和萃取对象性质较为接近的萃取液,实现萃取过程。对于形式,液固萃取是油基岩屑萃取的主要表现之一,但在本质上其依然属于通过液态萃取剂萃取岩屑之中的柴油抑或是白油,所以原理和液液萃取相同。结合实际情况对萃取剂进行筛选,以此去除岩屑的油,完成后续通过蒸馏法分离油分和萃取剂,对于回收的油 分、萃取剂均可重复使用。图4为油基岩屑萃取流程。

图4 油基岩屑萃取流程

运用溶剂萃取方式时,会被萃取剂种类、方式、温度、时间,以及萃取剂和岩屑之间的质量比、搅拌频率等影响。对于溶剂萃取而言,萃取剂、萃取方法、温度、搅拌次数均是重要影响因素。通过将甲乙酮作为极性萃取剂,甲苯作为非极性萃取剂,在最佳状态中,两者在石油烃回收率方面为30.41%、37.24%。运用逆流萃取的方法,并选取石油醚、甲苯、石脑油、正己烷及其复配萃取剂,在油基岩屑萃取效果方面,收油率最高能够实现80.5%。现阶段,溶剂萃取技术涉及的问题表现为成本高、用量大以及损失率高等。例如,博盛永业引入低温萃取技术(LRET),在年处理能力方面达到了3万吨,总装机功率为800kW,具体运行功率为500kW,每吨岩屑处理药剂费月1000元,回收油分含固率为3%~6%。

3.5 生物修复技术

生物降解技术投入较高,以及修复石油烃的有效方式,可让石油化合物性质、浓度等产生变化。现阶段,生物降解较为常见,能够对碳氢化合物及毒性进行有效清理。通过生物修复技术对钻井岩屑之中的污染物进行消除,主要涉及生物刺激与强化的方式。针对筛选与降解优化高效石油烃降解菌的研究众多,堆肥属于十分常见的钻屑生物处理技术,根据相关比例混合钻井岩屑、疏松剂以及膨松剂,然后添加外源营养元素促进原油降解率的提高。膨松剂的使用,可强化好氧微生物对油类污染物降解的能力。对于油基岩屑生物堆肥而言,营养因素属于最为关键的影响因素之一,混合油基岩屑和锯末之后,再将适量的外源营养物质添加其中,并通过微生物的影响,堆肥处理至少三个月,可有效降解油类,其比例高达87%。针对一些常见的微生物,如芽孢杆菌属、不动杆菌等,可以把碳氢化合物转变成能源、生物质、生物废料副产品等,大多数微生物均涉及此种能力对碳氢化合物污染进行清理以及修复,同时许多文献之中均涉及相关报道。就生物修复技术来讲,存在成本低以及能够彻底降解污染物的特点,但处理周期长,会被污染物浓度、污染物类型影响。

4 结束语

油基岩屑处理技术较多,然而一些处理技术会导致资源浪费或引起二次污染。在运用实践时,只是采用一种方法常常无法彻底处理油基岩屑,一般需组合多种处理技术,因此制定技术佳、处理高效、不会对环境造成污染的处理方式具有重大的现实意义。