基于六西格玛方法的汽车挠性飞轮加工废品率降低改善研究

孙洪明,张贵辉,潘 峰,王文生,路耀飞,石 磊

(吉林大华机械制造有限公司,吉林 长春 130000)

随着汽车零部件行业成本竞争压力日益激烈,产品质量成为企业在行业立足的关键。精益六西格玛管理被应用于各行各业,尤其近年来在汽车零部件行业得到了广泛应用,帮助许多企业提高了竞争力。本文以D公司挠性飞轮废品率降低为例,运用DMAIC方法[1-6]分析生产过程中的问题,最终达到质量改进目标。

1 产品简介

A驱动盘是D公司为B汽车开发的一款全新挠性飞轮总成,该产品使用工况介绍如下:装配于发动机末端,用于连接发动机与液力变矩器[7-8]。

产品主要功能如下:1)往复式内燃机动力输出端;2)与液力变矩器一同作为动能存储器,调节曲轴转速变化、稳定转速的作用;3)将发动机的转速和扭矩输出;4)减小发动机的旋转震动,减轻变速箱负荷;5)启动发动机。

该项目装配于B汽车全系1.4T发动机。由于挠性飞轮结构特殊,属于大平面产品,且沿周12个焊点,内部应力大,导致挠性飞轮加工困难,综合废品率居高不下。自批产以来,平均内部废品率为18.54%,不能满足产品发货需求,且容易导致不合格品流出,从而引起质量问题。

2 挠性飞轮质量改善

本项目是一个综合性降低产品加工废品率的问题,涉及到冲压和焊接两套综合工艺创新。如何找出产生废品率居高不下的原因是本项目急于解决的问题,为此本案运用六西格玛管理理念,通过DMAIC流程,逐步找出问题所在,并进行逐个分解、改善,最终实现项目目标。

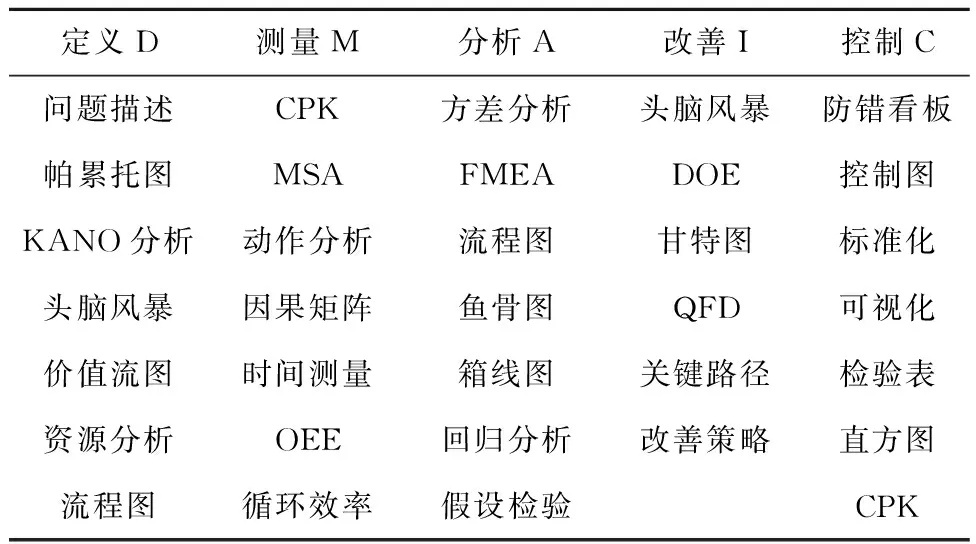

六西格玛实施过程在按照DMAIC模型下可以选择多种科学的质量改善工具。目前六西格玛[9-10]DMAIC工具见表1。

表1 六西格玛DMAIC工具

下述将通过DMAIC方法进行阶段分析。

2.1 Define(定义)阶段

1)描述项目背景。A挠性飞轮改善前生产废品率为18.45%,不能达到公司质量目标,影响产品交付,客户处质量风险高。通过过程流程图确定项目范围,此项目重点改善工艺方法为冲压工艺+总成生产工序,其中冲压工艺包含翻边压型、冲孔组;总成生产工序包括焊接、挤孔、动平衡。上述过程是产生废品率的主要工艺发生地。

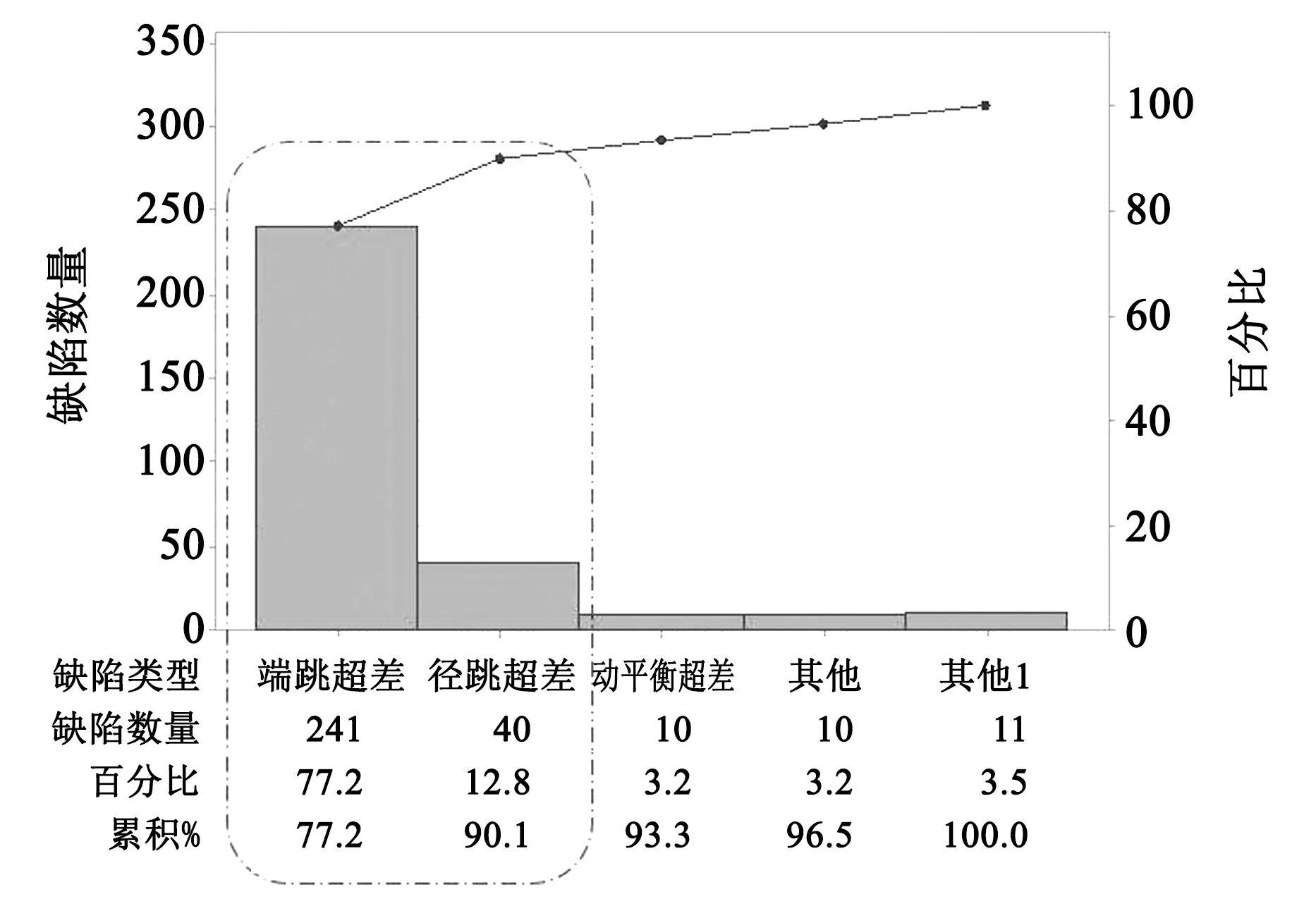

2)项目的最终目标是将废品率由18.45%降低到5%。通过柏拉图方式(见图1)找出影响废品率的主要两项因素:端面跳动超差和径向跳动超差。其中,端面跳动超差占比为77.2%,径向跳动超差占比为12.8%。二者总体占废品率的90.1%,确定二者为Y因子,下一阶段工作主要围绕如何改善二者废品率问题开展。

图1 缺陷类型柏拉图

3)财务预估效果=(改善前废品率-改善后废品率)×生产量×材料单价=(0.184 5-0.05)×80 000×30=322 800 (元)。

4)组建项目团队:项目团队由高级工程师、六西格玛黑带、项目经理担任项目组组长,主持项目推进工作。

2.2 Measure(测量)阶段

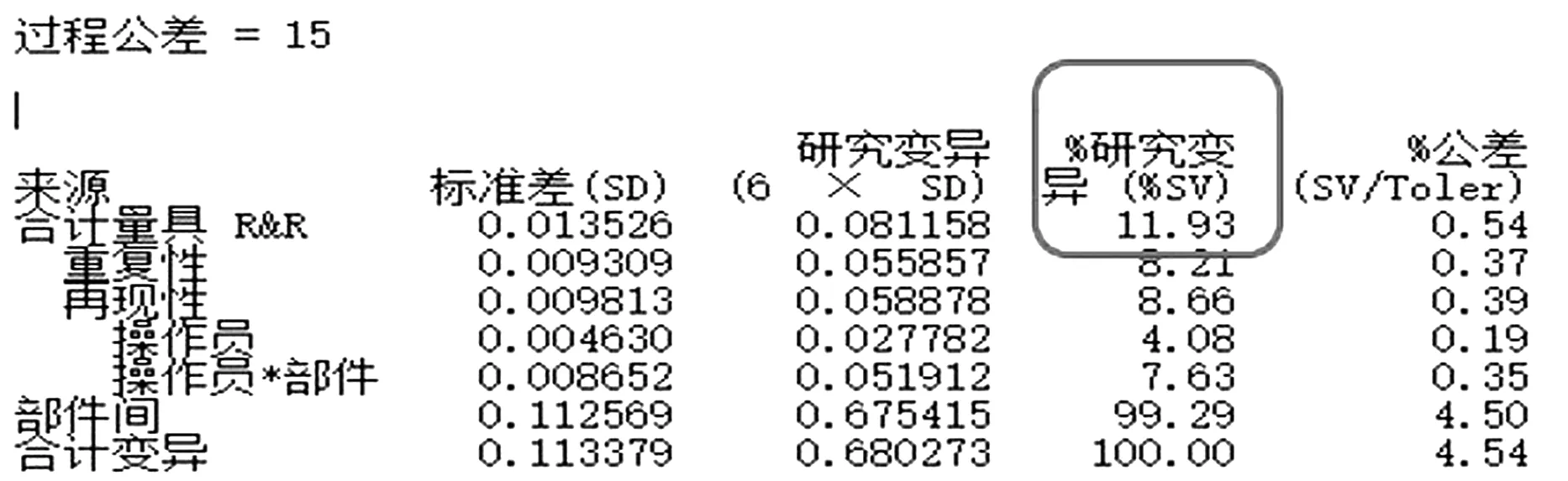

1)确定MSA:测量Y因子检具的有效性,运用MINITAB软件测算MSA(见图2),确定R&R研究变异为11.93%(小于30%),测量系统稳定。

图2 MSA测算

2)通过过程流程图(基本流程图)对挠性飞轮产品加工流程进行梳理;通过CE矩阵确定关键影响因素:a.冲压设备选择;b.模具状态;c.焊机机床参数;d.工装状态。

2.3 Analyze(分析)阶段

1)了解综合检测机的测量系统现况。

2)分析端面跳动过程能力(Cp/Cpk)。

3)分析仪器:综合检测机。分析对象:焊接工序、终检工序。分析数量:测量30件驱动盘端面跳动。

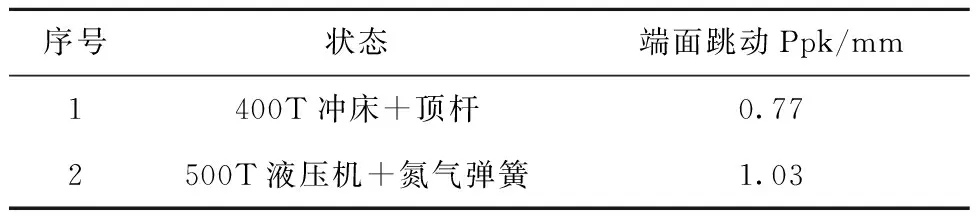

4)用到的统计分析工具:Pp/Ppk和ANOVA等方差检验。Ppk测算结果见表2。

表2 Ppk测算结果

5)分析结论:端面跳动和冲压设备模具状态及工装状态有关联。

2.4 Improve(改进)阶段

针对I阶段形成的分析成果如下。

1)压型工序更换冲压设备:原生产采用400T冲床,由于冲床没有保压时间,且冲床吨位小,导致冲压瞬间完成后,材料回弹严重,不能满足产品质量需求。改进方法后,采用500T液压机(见图3),在生产过程中加上保压时间3 s,确保了压型后金属回弹量最小,压型后挠性飞轮端面跳动由原来的0.4~0.5 mm降低到0.2~0.25 mm,产品质量提升。

图3 500T液压机

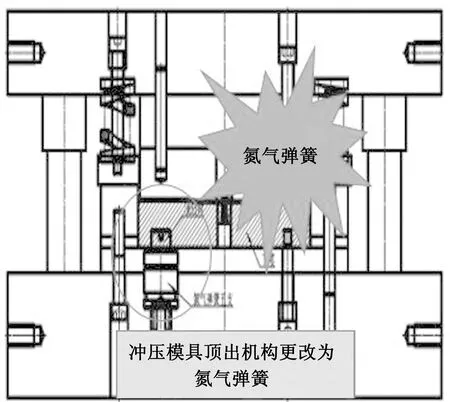

2)更改冲压模具:原模具的顶出机构采用4个顶杆,顶杆属于设备标准件,每件顶杆长度一致性不好,导致4件顶杆平面度达到1 mm以上,不能满足同时顶出的要求,零件出料二次受力,跳动超差。改进模具后,在模具出料位置均布5处氮气弹簧(见图4),5处氮气弹簧同时顶出,避免零件二次受力,端面跳动改善。

图4 冲压模具

上述2项措施效果验证:挠性飞轮零件加工时,同时采用500T液压机+氮气弹簧模具,挠性飞轮零件在装配前端面跳动由原来的0.45~0.55 mm降低到0.2~0.3 mm,完全符合工艺要求。抽取30件做过程能力,Ppk由改善前的0.77 mm提高到1.03 mm,改善有效。

3)更换焊接设备:挠性飞轮总成装配采用二氧化碳保护焊工艺,每件挠性飞轮沿周12个焊点,每处焊点对挠性飞轮会产生一定的应力,焊机一共有3把焊枪,每把焊枪焊接4处焊点,由于挠性飞轮盘体厚度仅为2.2 mm,挠性飞轮刚度低,导致每处焊点的形状、长度、焊接时间对挠性飞轮端面跳动影响非常大。通过大量实验发现,原奥泰焊接焊枪固定不准确,焊接电流电压控制不精确,造成每个挠性飞轮12处焊点位置和长度均有较大差异,导致废品率居高不下。改善后,更换松下焊机,焊点位置、熔深较之前稳定性大幅提升,改善后废品率由原来的31.4%降低到2.5%,改善有效。

2.5 Control(控制)阶段

1)总结前4阶段改善成果,将改善内容纳入到《作业指导书》,规范现场生产作业。

2)财务成果核算,从2020年9月改善后,平均月废品率由18.46%降低到3.16%,累计降低成本407 587元,完成项目预期目标。

3 结语

本文运用六西格玛方法解决工艺难题,着重通过设备+模具改善解决了薄钢板件冲压变形回弹严重问题。从细节上分析了导致焊接大变形问题的根本原因,即焊接设备不稳定,焊点位置、焊接参数不稳定,最后通过缩小被加工件定位间隙消除了装配误差。通过对六西格玛的有关理论和文献进行深入研究,深入剖析了项目所面临的问题,利用六西格玛理论使产品质量有了显著提高,给公司质量管理提供了创新思维,提升了公司竞争力。