基于抗高过载的印制电路板防护技术研究

马军伟,刘娜娜,刘 扬,赵瑞阳,杨心仪

(西安北方光电科技防务有限公司,陕西 西安 710043)

随着现代精确制导技术的不断发展,发展精度高、射程远、作用效果好的制导武器具有很高的军用价值和作战使用价值,弹载高过载炮弹技术的发展一直是各国制导炮弹大力发展的核心与前沿技术。目前,世界各军事强国均在开展常规武器弹药的制导升级工作,其主要目的是提高武器打击威力和命中精度,末制导炮弹在发射时会产生很大的轴向过载,要求制导产品的光、机件及电路板都要有耐高过载能力。因此,在产品设计过程中,从总体结构设计、装调、电路板焊接、灌封等方面都应进行全面的技术研究,实现产品在进行炮射试验时可以定量地进行测量与分析,为设计改进提供依据。炮射产品抗高过载技术的研究是近年来军工行业研究的重点,增强产品电子部件元器件自身质量稳定性,提高焊接质量,优化多电子部件舱体灌封防护技术,形成逐级递进的立体减振缓冲装调技术,为炮射产品抗高过载能力的提升提供技术支撑。

1 提升印制板焊接质量

炮射产品主要由光学部分、机械结构、电子部件组成,为提高其抗高过载能力,加固和隔离是常用的方法,在实际生产装调中元器件加支撑座、加垫片、点胶技术趋于成熟,且在军品、民品领域得到广泛应用。经查证,某型制导炮弹发射时,在炮膛内受炸药爆炸而获得动力,弹丸发射初速约为550 m/s时,其过载达10 000g[1],对发射初速为900 m/s的舰炮制导炮弹而言[2-4],其过载不小于20 000g。由此可见,弹上制导系统需承受相当高的过载,这就对弹上惯性器件、弹上电子设备等提出了苛刻的要求,即必须承受高过载。制导产品抗高过载,实现精准打击目标,其自身抗高过载的能力必须提高,从而实现炮弹整体抗高过载。

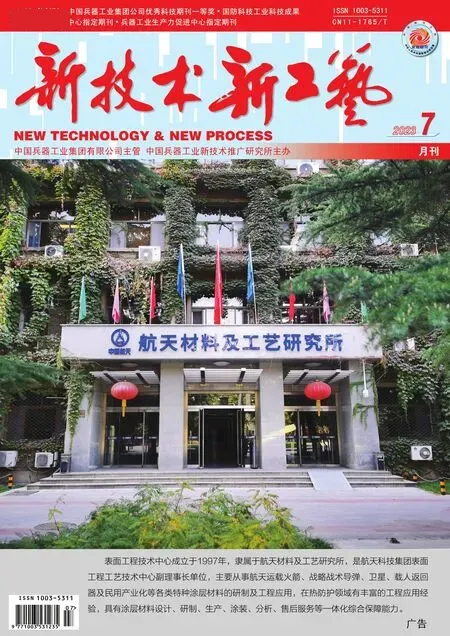

在炮弹发射过程中,导引头随壳体施加的高过载做强迫运动,承受很大的冲击力,这些载荷在作用过程中都是变化的,炮弹在发射过程中高过载特性曲线如图1所示。

图1 发射过程高过载特性曲线

由图1可见,弹药发射过程中,过载特性可近似分解为3个简单的过载脉冲,其过载峰(即高过载环境产生的惯性力)为:

(1)

式中,Api(i=1,2,3)为过载峰值;τi(i=1,2,3)为过载截止时间;ωai=π/τi(i=1,2,3)。

为了提高弹药在高过载条件下的生存能力,除了设计上选用质量等级高、可靠性较高的材料、元器件,并对其进行严格的筛选外,就是利用工艺手段提高电子器件焊接质量[5],也是航空、航天制造行业内通用的做法。

1.1 提高元器件性能

电子元器件是构成电子系统或电子设备的最小单元,直接影响电子系统的可靠性和稳定性。

炮弹在弹体发射以及侵彻目标过程中,需承受很高的过载冲击力,另外还伴随有振动、噪声等外在环境,这些因素对炮弹产品电子元件带来很大的破坏作用,严重的还将使电子设备和惯性器件失效[6],无法正常工作,因此必须提高炮弹产品内电子元件的抗冲击特性。目前电子器件的检测方法存在不足,导致元器件入场验收存在缺陷,因此,对现有验收过程实施DMAIC方法[7](界定DEFINE、测量MEASURE、分析ANALYZE、改进IMPROVE、控制CONTROL),对器件可靠性依次进行鉴别、测试、分析、改进及长效控制,以便保证元器件性能稳定可靠。

1.2 改善印制电路板焊接方法

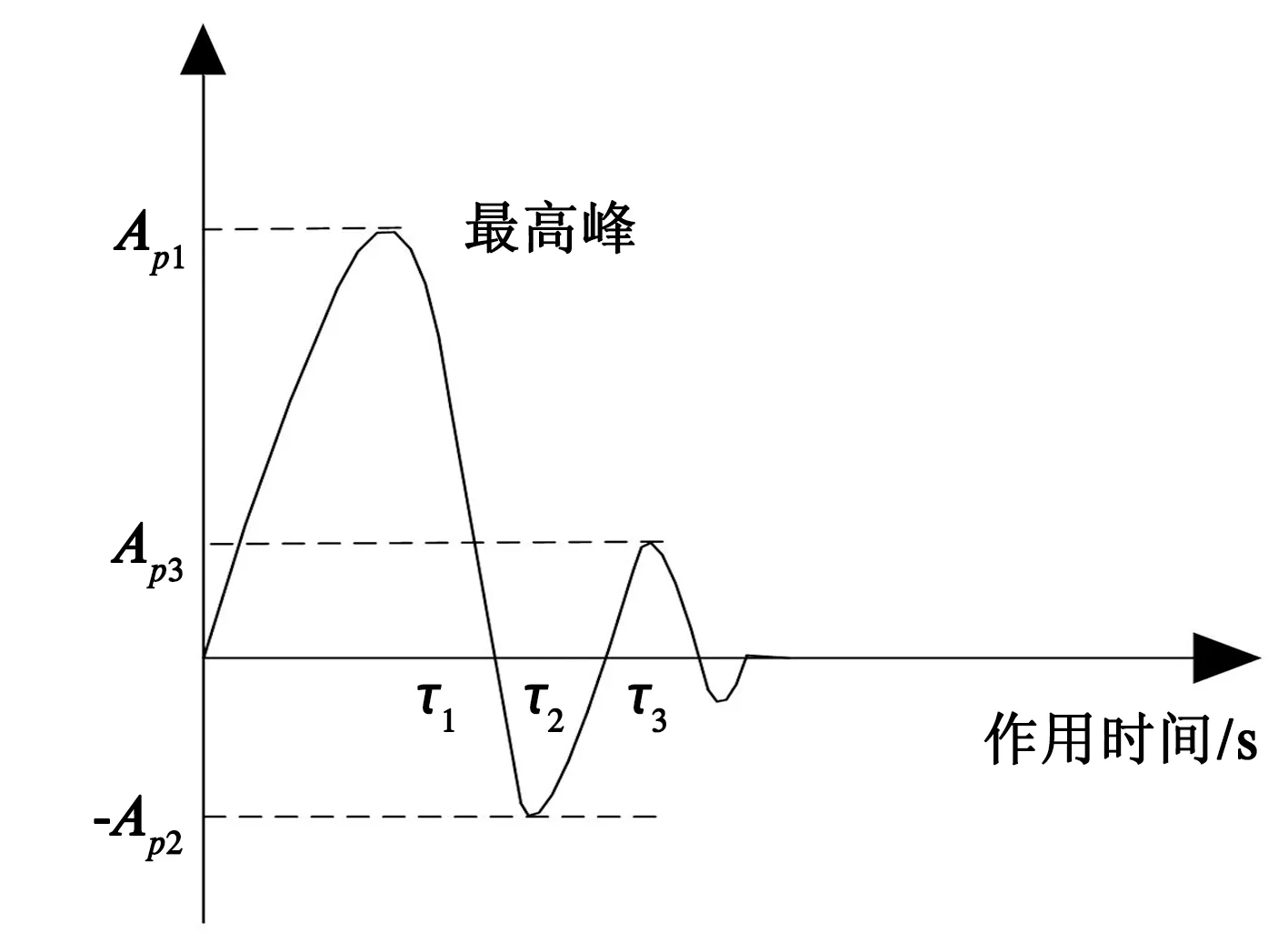

在现代电子产品中,印制电路板是所有元器件的载体,是电子产品实现各种功能的基础。电子部件是由印制电路板和元器件组成实现某一特定功能的单元。为提高且保证焊接质量和效率,目前已实现自动化焊接,焊接过程涉及焊膏印刷、贴装元件、回流焊等环节(见图2)。

图2 电子装联焊接过程

为提高元器件焊接质量,在保证元器件质量的前提下,焊接过程采取的措施如下:1)保证焊料的质量可靠、稳定,焊膏印刷过程严格执行工艺要求;2)回流焊保证温度曲线的科学合理,符合焊接工艺要求。

通过研究,总结出如下2项固化的焊接技术。

1)焊料预制和焊接过程优化技术:通过适配规格预成形焊片的使用,保证同一块电路板不同焊盘、不同元器件焊端要求的焊料量,焊接后使焊料量与引线端子脚趾部吃锡量持平、脚跟部爬锡量达到肩高的1/3的最佳匹配(见图3)。

图3 二端元件焊接目视检查标准示意图

2)预置强度的真空焊接技术:通过研究真空强度与焊点空洞率的关系,以及不同条件下达到预置真空强度的时间,合理设置真空时间和强度,在保证焊点空洞率小于15%的前提下,使产品焊接界面合金层(IMC)处于1.0~4.6 μm之间,焊接强度达到最佳[8]。

通过上述2种常规焊接方法的使用,可有效保证产品焊接的可靠性和稳定性。

2 多电路板舱体防护技术

对器件和印制电路板进行强化保护,即用机械和电气性能良好的灌封材料对电路板进行灌封强化,使之成为一个完整的刚体,从内部提高整个系统的可靠性和抗过载能力。

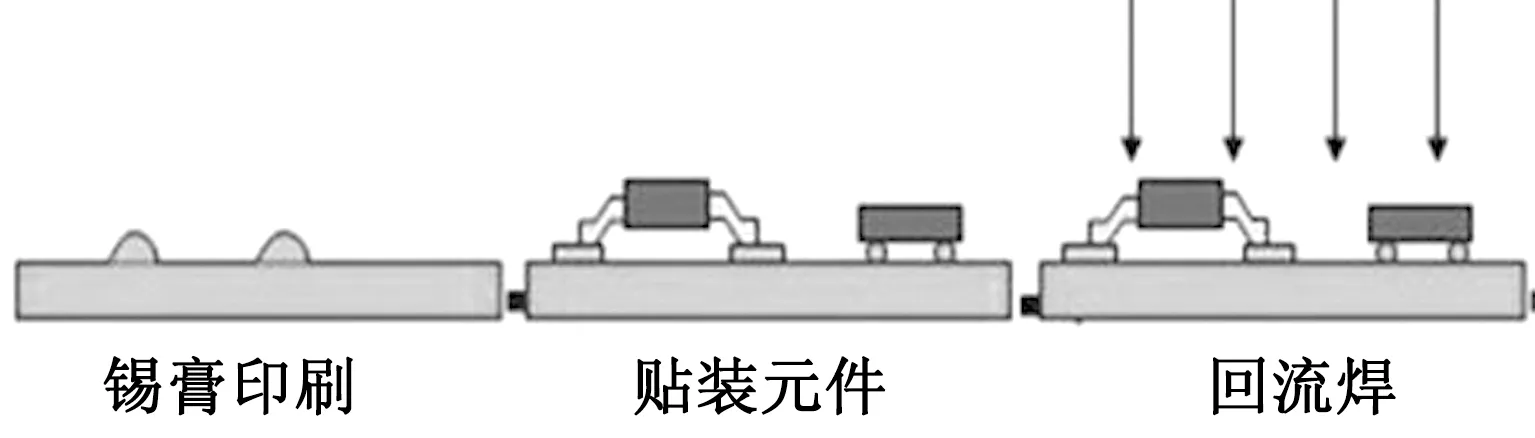

灌封技术是对多电路板舱体内部与电子元器件进行的一种无孔整体包装,使其固化成模块,灌封后,产品内部的电子元器件将呈现为一个整体,冲击载荷通过更大的面积传递出去,降低电子器件的载荷,提高部件的抗高过载性能;同时灌封材料的弹性变形和阻尼作用能够有效吸收冲击能力,图4所示为灌封材料的应力应变曲线,包含3个阶段:弹性变形、屈服平台、材料压实。材料在压实前要经历一个较长的屈服平台,这个性质决定了灌封材料的缓冲吸能性质,并且材料的屈服平台值比较小,材料在被压实前不会传递高于平台值的力。由于灌封材料具有粘弹效应和横向惯性效应,使得应力波在传播过程中会发生幅值衰减和波形弥散作用。用于电路板灌封的材料主要有两类:环氧树脂和有机硅,其中聚氨酯材料以其硬度低、弹性好、粘结力强和电性能好等特点,成为弹载电子系统灌封的主要材料。

图4 灌封材料应力应变曲线

西安导引科技有限责任公司史明东等研究总结出,为提高灌封的整体刚性可采取的具体措施如下:1)尽可能选取比重低、强度高的原材料,并尽可能减小系统的体积,即整个测试系统装置的长度;2)在结构一定的条件下,应将承压能力好、强度高的部件或不重要的元器件放在测试装置底部,而强度低和非常重要的元器件应放在测试装置的上部,且尽量均匀分布器件,以免由于内部应力分布不平衡而造成断裂、变形等。

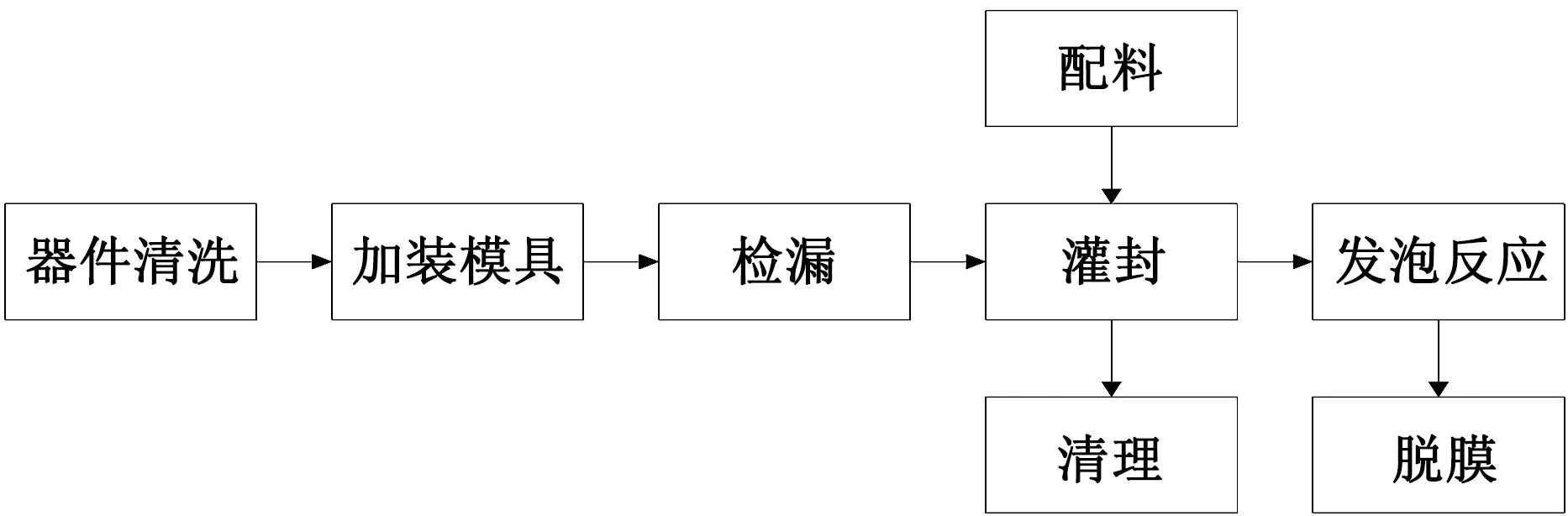

为适应抗高过载要求,电路板之间应填充聚氨酯硬泡塑料,以抵消电路板及其电子元器件经受的瞬时冲击。随着抗高过载技术指标提升,需研究聚氨酯灌封料的配方优化设计技术、发泡工艺技术及灌封工艺技术[9],掌握与产品使用、试验环境变化相匹配的聚氨酯灌封材料设计技术。以某产品为例,灌封工艺流程如图5所示。

图5 灌封工艺流程

根据聚氨酯材料合成原理,通过调整聚醚原料和助剂的配比,控制材料合成时发泡倍率、发泡温度及乳白时间、拉丝时间、表干时间,研制出适应于炮弹导引头电子舱使用性能要求的聚氨酯灌封料。

3 优化产品装配工艺

只有经过合格的装配,才能成为质量和性能都满足要求的产品,与通常的机械产品相比,炮弹装配工艺复杂,装配操作难度大,因此对装配工艺提出了更高的要求,如何从现有的装配工艺方案中优化出一个最佳的方案,其关键是掌握产品性能要求及产品抗过载原理。

利用被动缓冲技术,筛选并设计出合适的缓冲材料,存储或耗散冲击能量,减小冲击传递到需过载保护的设备上的冲击脉冲幅值,或调节器件之间装调间隙,使产品成为一个刚体,使设备上的动应力小于其失效极限值和材料的强度极限,达到对设备的抗高过载。根据动力学第二定律有:

(2)

由式2可得:

(3)

式中,ptmax是弹丸所受膛压峰值。

因此在炮弹产品外形结构无法改变的情况下,要提高抗高过载的能力,必须提高产品的整体刚度和炮弹承受膛压的能力[10-11]。

为提高产品整体刚度,装配过程常采取的措施如下:1)提供先进的工装设备,如两轴转台、机械臂、数显仪表等,为产品装配提供硬支持;2)严格控制零部件之间的装配间隙,保证装配精度,实现部件间紧密接触和应力转移。

4 措施实施及效果分析

4.1 电路板及电路板舱体采取改善措施

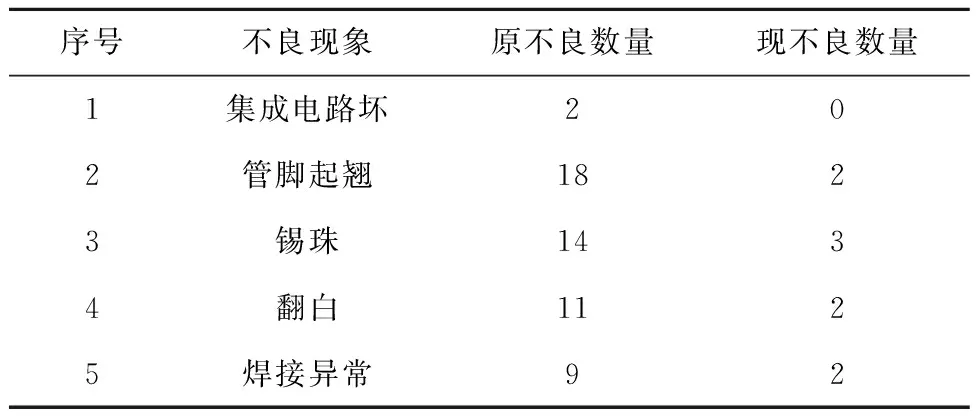

通过元器件入场验收采取DMAIC方法,有效保障了元器件自身质量可靠稳定,电路板焊料预制、施加优化分配技术和元器件点胶涂覆、底部填充技术,具有一般性。为验证本方法的可靠性,随机抽取了10具某产品电子部件(单块印制电路板需焊接器件数量为212个,焊接器件总数为212×10=2 120 (个)),与未使用本方法焊接的历史数据进行对比(见表1)。

表1 改善前后不良数据统计表

经分析得,使用本方法后电子部件一次交验合格率提高了10%以上,降低了返工返修,节约了人力、物力,经济价值显著。

4.2 产品装配工艺采取改善措施

针对产品装配过程的工艺,利用被动缓冲技术,筛选并设计出合适的缓冲材料,存储或耗散冲击能量,减小冲击传递到需过载保护的设备上的冲击脉冲幅值,或调节器件之间装调间隙,使产品成为一个完整的刚体,在装配过程中,严格执行工艺作业指导,控制零部件之间的装配间隙,保证装配精度,实现部件间紧密接触和应力转移,最终达到抗高过载的目的。

5 结语

本文通过对某炮弹导引头的抗高过载装调技术研究,分别从电子部件元器件的筛选、电路板焊接以及电子部件舱体灌封技术的研究,结合优化导引头装配工艺,实现产品抗高过载能力的提升,通过实践应用,利用上述方法,可显著提高产品的稳定性和抗高过载能力。研究表明,该方法可推广应用于军工行业炮射产品的防护,社会价值深远。